Сталь напильника – Как определить состав металла? (тест по напильнику)

alexxlab | 01.04.2020 | 0 | Разное

Как определить состав металла? (тест по напильнику)

Этап 1: определение марки стали

Отобрав отслужившие свой век инструменты (надфили, напильники, рашпили, косы и т. п.), прежде всего следует определить, из какой марки стали они изготовлены. Чтобы круг поисков был как можно более ограниченным, следует знать, из каких видов стали изготавливается тот или иной инструмент. Так, напильники могут быть изготовлены как из инструментальной углеродистой стали (У10, У11, У12, У13), так и из легированной (ШХ6, ШХ9, ШХ15). Об этом можно узнать из перечня инструментов, приведенного ниже. Напильники, представленные в ассортименте КовкаПРО, изготовлены из высоколегированной стали твердостью 64-66HRC

Изделия из инструментальной и легированной стали:

Напильники – У10, У11, У12, У13, ШХ6, ШХ9, ШХ15

Надфили – У10, У11, У12

Рашпили – У7, У7А

Шаберы – У10, У12

Стамески, долота – У7, У8

Метчики – У10, У11, У12, Р9, 9ХС, Р18

Сверла по дереву – 9ХС

Сверла по металлу -Р9, Р18

Развертки – Р9, Р18, 9ХС

Фрезы – Р9, Р18

Зубила, отвертк – У7А, У8А, 7ХФ, 8ХФ

Кернеры – У7А, 7ХФ, 8ХФ

Швейные иглы- У7А, У8А

Пилы-ножовки – У8ГА

Полотна лучковой пилы – У8ГА, У10

Ножовочные полотна – У8, У8А, У9, У9А, У10, У10А, У11, У12

Ножницы по металлу – У12А

Молотки и кувалды – У7, У8

Топоры – У7

Косы, серпы – У7, У8

Вилы, зубья (клевцы) – У7, У8

грабель

Кузнечные инструменты – У7, У8

Этап 2: определение содержания углерода в стали

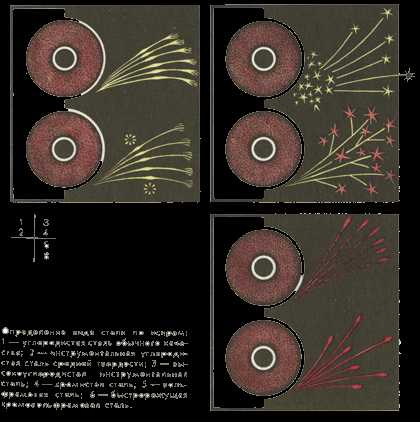

Как определить конкретно, из углеродистой или легированной стали сделан, например, напильник? Для этого следует прибегнуть к простому старинному способу. Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Чем выше содержание углерода в стали, тем больше в снопе искр ярких звездочек. Если сталь содержит немного углерода, например около 0,12%, то искры, выходящие из-под абразивного диска, будут расходиться веером в виде слегка изогнутых черточек желто-соломенного цвета, имеющих утолщения в середине и на конце (1, см. рис. на с. 105). Сталь, содержащая 0,5% углерода, имеющая среднюю твердость, образует примерно такие же искры, но от места среднего утолщения у них отделяется небольшое количество звездочек (2). От высокоуглеродистой инструментальной стали отделяются обильные искры со звездочками (3). У хромистой стали искры длинные, оранжево-красные; от них, как тоненькие веточки от основной ветки, отходят под разными углами короткие искорки со звездочками на конце (4). Искры у вольфрамовой стали прерывающиеся, и к тому же у них небольшие утолщения на конце (5). Хромовольфрамовая быстрорежущая сталь дает одновременно короткие и длинные искры темно-красного цвета с утолщениями на конце (6).

Этап 3: испытание инструмента

Теперь вернемся к напильнику. Прежде чем приступить к его испытанию, необходимо обязательно надеть защитные очки, а недалеко от нажда

kovkapro.com

Изготовление напильников: сталь и твердость напильника

Одними из самых популярных слесарных предметов при ручной обработке различных материалов являются напильники. Они могут обеспечить довольно высокую чистоту и точную обработку материала при довольно не высоких физических затратах.

Напильником называется многолезвийный металлорежущий инструмент для специфической обработки резанием плоских и криволинейных поверхностей. В общем случае он похож на металлическую полоску, на которой имеются острые зубцы (насечка). Обычно напильник по металлу или другая модель имеет конусообразный хвостовик, предназначенный для крепления ручки. Некоторые типы данного инструмента хвостовиков не имеют.

Встречаются также напильники, в которых плоская металлическая ручка является продолжением полотна.

По назначению можно выделить несколько разновидностей напильников. Это слесарные и заточные напильники (у них настолько много общего, что далее они рассматриваются вместе), рихтовочные полотна, рашпили и надфили. Отдельно необходимо рассматривать “бытовые” (или “любительские”) напильники. Они совмещают разные типы насечки на одном полотне (например, насечки, характерные и для слесарного напильника, и для рашпиля). Также отдельно рассматриваются алмазные надфили, отличающиеся по технологии производства, но имеющие туже форму, что и стальные надфили. Ниже рассмотрим технологии производства, практически одинаковой для большинства напильников. А в следующей статье будут рассмотрены виды насечек.

Технология изготовления напильника

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА – У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне “совсем как настоящий”, но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника. Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость – наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) – к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

www.aist-tools.ru

виды и размеры, марки стали и геометрия

Несмотря на то что большинство производственных процессов выполняются посредством автоматизированных систем и электроприборов, некоторые виды работ до сих пор нуждаются в человеческих руках и эффективном инструменте. Напильник по металлу – это режущее приспособление из очень твердой стали для обработки изделий из соответствующего материала. Отталкиваясь от вида выполняемых работ и структуры материала, могут понадобиться напильники по металлу разных видов и форм, и мастеру необходимо уметь правильно выбрать инструмент.

Виды напильников по металлу

Напильник – это специальный режущий инструмент, повсеместно используемый в разных отраслях производства. Внешне он представляет из себя стальной брусок большой или средней длины с закрепленной на основании деревянной, пластмассовой или прорезиненной ручкой. Она необходима, чтобы обеспечить работнику комфорт при работе с инструментом и снизить риски получения производственных травм.

Тело напильника выполнено из стали специальной марки, что позволяет инструменту взаимодействовать с объектами из металла. Хвостовая часть стального бруса покрыта особым узором, который называется иссечением. Именно от формы и величины насечки будут зависеть и характер, и разновидность выполняемых работ.

Обработка деталей из металла происходит посредством поэтапного стачивания слоев инструментом до придания изделию необходимой формы. Главное, чтобы режущая по металлу часть была подобрана по назначению.

Формы напильников

Геометрическая форма напильника по металлу определяет область его применения в сфере производства и обработки изделий:

- плоские или плоские остроносые: обработка плоских деталей из металла, а также ровные поверхности;

- квадратные: необходимы для вырезания и формирования технических отверстий различных многоугольных форм;

- трехгранные треугольные: используя такой инструмент, режущий по металлу, можно отполировать, обработать и вычистить зазоры, пазы и иные производственные отверстия;

- полукруглые: отлично подходят для различных видов обработки искривленных вогнутых поверхностей;

- круглые: используются для отточки и обработки округлых или овальных вогнутых поверхностей с маленьким радиусом кривизны;

- ромбические: обработка деталей из металла с наличием зубьев;

- ножовка: инструмент для отточки узких зазоров, отверстий и других мелких деталей.

На практике чаще всего используются круглые, трехгранные и плоские напильники, так как некоторые из них могут выполнять функции других форм инструмента.

Типы напильников

Тип инструмента по обработке металла определяется исходя из его прямого предназначения:

- Резчики по металлу общего назначения. Их принято использовать в слесарном деле. Хвостовая часть выполнена в виде двух зазубренных насечек, которые наложены друг на друга: их длина может варьироваться от 1 до 4,5 см и сочетаться с зубьями всех размеров.

- Резчики по металлу специального назначения. Необходимы в сфере промышленности, так как их основная задача – это устранение отклонений и подгонка мелких деталей, пазов и поверхностей разных радиусов кривизны. Данный вид инструмента имеет много разновидностей, которые подбираются на основании характера выполняемых работ: двухконцевые, плоские, разовые и прочие.

- Надфили. Эта группа напильников по металлу включает в себя самое большое количество видов. Наконечники стального бруса бывают всех возможных геометрических форм, притом сам брус, как правило, не очень длинный. Надфили плоского, круглого, ножовочного и всех других типов характеризуются наличием насечки 5 класса. Надфили используются для обработки мелких металлических деталей, с которыми не справляются более грубые и массивные слесарные инструменты.

- Рашпили. От всех остальных типов напильников рашпили отличаются особо длинной частью стального бруса и крупными зубьями на хвостовой части. Существует 3 основных вида такого инструмента: сапожные резчики по металлу, копытные и напильники-рашпили общего назначения. Форма инструмента преобладает круглая и полукруглая с концом разной степени остроты.

Разновидности насечек и их геометрия

Чтобы качественно выполнить работу резчиком по металлу, необходимо определить требуемый вид насечки. Строение и размер зубьев также имеют большое значение при выборе инструмента.

Стальные зубчики могут быть нанесены на хвостовую часть стального бруса разными способами:

- фрезерование;

- насекание;

- протягивание;

- течение;

- нарезание.

Наиболее широкое применение в сфере обработки металлических изделий находят резчики по металлу, зубья которых выполнены посредством насечения их на специальных автоматизированных станках. При этом сами насечки могут быть как двойными, так и одинарными.

Насечка с одним концом призвана убирать излишки металла, которые по размеру равны ее зубьям. Именно поэтому такой вид инструмента походит для отточки более податливых материалов: дерево, пластмасса и более мягкие виды металла.

Двойная представляет из себя две насечки, одна из которых является основной, а вторая – вспомогательной. Относительно друг друга насечки расположены под особым углом, что позволяет производить отточку твердых материалов (металлы и их сплавы).

Геометрия зуба у напильников будет зависеть от количества насечек на теле стального бруса.

Чем меньшее количество насечек находится на теле стального бруса, тем крупнее будут зубья.

Нумерация насечек и виды работ

По размеру зубьев насечки делятся на 5 классов:

| № класса | Слой снимаемого материала | Характеристика |

|---|---|---|

| 0-1 | От 0,05 до 0,1 мм | Самый крупный вид насечек неудобен тем, что при обработке металлических вероятны погрешности от 0,1 до 0,2 мм |

| 2-3 | От 0,02 до 0,06 мм | Самый оптимальный вариант для того, чтобы убрать слой металла, но защищать пазы и отверстия может быть трудно |

| 4-5 | От 0,01 до 0,03 мм | Насечки с зубьями N 4 и 5 используются для финишной отделки деталей и подчинения пазов и отверстий. Максимальная погрешность, допустимая при работе – 0,001 – 0,005 мм |

Помимо классности, геометрия зубьев напильника должна соответствовать ГОСТ 1465-80 пункту 2.1, который требует, чтобы насечка была нанесена под углом 65 градусов относительно стального бруса. Также этот пункт оговаривает особенности технологии изготовления того или иного вида напильников. Таким образом, круглые напильники должны производиться путем насечения или нарезки, в то время как остальные формы напильников производятся только посредством насечения.

Материал напильника

На территории РФ напильники по металлу изготавливаются из следующих групп инструментальной стали:

- Нелегированные марки улучшенной стали с долей углерода от 1 до 1,3% (УЮА-У13А).

- Марки стали с содержанием хрома ШХ15 или 13Х.

Подобное производство напильников практикуется и за границей, а высокое содержание углерода (свыше 1%) позволяет добиться высокой твердости насечки.

В разных странах технология изготовления напильников может отличаться в деталях, однако существуют обязательные производственные этапы:

- формообразование;

- формирование образа насечки;

- термообработка.

От качества выполнения образа насечки зависит эффективность дальнейшей работы инструмента, так как нарушение технологических процессов может привести к его быстрому износу.

Термическая обработка очень важна для любого стального инструмента. Необходимо сделать акцент на распределении твердости и мягкости по телу стального бруса. Сверху стальной стержень должен быть максимально твердым и плавно смягчаться в сторону центра. Если поверхность недостаточно твердая, это может привести к быстрому износу зубьев насечки, а недостаточная мягкость в середине тела стального бруса – к разрушению зубьев во время эксплуатации.

У производителей принята условная регламентация твердости поверхностной части напильника по металлу исходя из сферы применения:

- Слесарные: от 64 до 66 HRc.

- Заточные: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Но в любом случае проверить качество инструмента, режущего по металлу, можно только в процессе его применения.

Если вы имеете опыт использования различных форм и типов напильников в профессиональной и повседневной деятельности, можете поделиться им, оставив комментарий под этой статьей.

wikimetall.ru

Нож из напильника: подготовка материалов, изготовление, обработка

Когда-то «из напильников делать ножи», как пел Владимир Высоцкий, умел любой подросток. Сегодня это умение утрачено почти полностью. Тем не менее потребность в хорошем ноже из твердой стали, способном легко резать различные материалы и долго сохранять остроту, есть у каждого мастера.

Если у Вас имеется ненужный напильник, то из него можно сделать качественный и прочный нож.

Инструмент можно купить, но качественный нож стоит недешево, а старый напильник можно найти всегда. Нож из напильника своими руками может сделать практически каждый. Нужно только следовать технологии. Как сделать нож из напильника, какие для этого нужны материалы и инструменты? Какова последовательность операций. Об этом будет рассказано ниже. Он может быть не только полезным инструментом, но и хорошим подарком для любого мужчины.

Подготовка материалов

Размеры напильника.

Прежде всего, для изготовления ножа из напильника нужно подобрать подходящую заготовку. В этом качестве лучше всего использовать напильник советского производства. Он должен иметь ширину 30-40 мм и сечение в виде плоского прямоугольника (лучше ромбовидное). Последнее придаст лезвию будущего ножа большую прочность, но такие напильники встречаются намного реже, чем плоские.

Кроме того, для производства ножа нужно подобрать материал, из которого будет сделана рукоять. Это может быть дерево, олений рог, кость, кожаный ремень или набор разноцветных пластмассовых пластин. Для ее крепления пригодятся латунные или алюминиевые заклепки и эпоксидная смола. Из инструментов будут необходимы тиски, болгарка, заточной станок, несколько разновидностей наждачной бумаги, имеющих разную зернистость, а также магнит для проверки закалки. Еще нужно хлорное железо для травления лезвия ножа, поскольку напильник состоит из железа, склонного к ржавлению. Травленая поверхность от этого надежно защищает. Осталось только нарисовать эскиз будущего ножа, и можно приступать к делу.

Вернуться к оглавлению

Термическая обработка заготовки

Для того, чтобы сделать нож из напильника, его необходимо накалить.

Материалом для изготовления напильника послужила однородная сталь У10, насыщенная углеродом. Она слишком хрупкая и может расколоться при сильном ударе. Именно поэтому сделать нож из напильника возможно только тогда, когда он будет подвержен термическому воздействию, которое несколько изменит его свойства. Напильник нужно накалить до 700° С и медленно остудить. Лучше всего это сделать в горящей печи, но можно обойтись и обычной газовой плитой. Поскольку достаточной температуры она дать не может, нужно соорудить над напильником тепловой экран. В качестве такового может выступать любая металлическая пластина, имеющая достаточную толщину и площадь, перекрывающую напильник. Она должна возвышаться над ним не менее чем на 1 см. Для этого можно поставить на плоскость напильника несколько гаек или болтов.

Отжечь нужно в основном только ту часть напильника, которая будет лезвием ножа, поэтому калить необходимо именно ее. Экран препятствует быстрому подъему горячих газов, и это ускоряет процесс нагревания. Прогреваемый участок надо посыпать крупной поваренной солью. Если она начинает плавиться, значит, он накалился достаточно. Металл должен приобрести ровный вишневый цвет и пребывать в таком состоянии не менее 4 часов. После этого нагрев можно постепенно уменьшать до полного остывания. Когда напильник нагревается в печи или плите, он должен остывать вместе с ней. Чем медленнее процесс остывания, тем лучше. Если резко охладить напильник, он просто рассыплется.

Вернуться к оглавлению

Изготовление формы ножа, его закалка и отпуск

После того, как Вы накалили напильник, опустите его в воду.

После того как сталь заготовки отпущена, можно начинать придавать ей нужную форму. Ее зажимают в тисках, болгаркой срезают все лишнее, а затем на заточном станке крупнозернистым кругом вытачивают будущий нож. Если рукоять будет сделана из накладных пластин, то для ее крепления нужно просверлить отверстия для заклепок или прорезать паз болгаркой. После этого можно приступать к закалке. Сталь нагревают до ярко-красного цвета, при этом лезвие должно иметь ровный нагрев везде, кроме основания лезвия. Там оно должно накалиться почти добела. Степень нагрева рукояти значения не имеет.

Главным индикатором степени накала выступает магнит. После того как он перестает реагировать на раскаленный металл, его можно остужать. Для этого заготовку берут клещами и окунают в ведро с водой. Если процесс закалки проведен правильно, то лезвие будет оставлять царапины на стекле. Однако в металле образуется сильное внутреннее напряжение, и при заточке он может начать крошиться. Чтобы избежать этого, лезвие нужно отпустить. Это снимет излишнее внутреннее напряжение. С этой целью заготовку достаточно положить в духовку и продержать ее там 2 часа при температуре 200° С. Затем духовку можно выключить и извлечь заготовку, после того как она остынет.

Вернуться к оглавлению

Завершающая обработка лезвия и насадка рукояти

После того как все термические работы завершились, можно начать шлифовку лезвия и насаживать рукоятку. Чтобы сделать лезвие гладким, можно обработать последовательно металлическую щетку, наждачную бумагу и войлочный круг. Чтобы сделать нож недоступным для ржавчины, его лезвие подвергают процессу травления. Его опускают в хлорное железо, отчего оно покрывается серой защитной пленкой матового оттенка. Если хлорное железо недоступно, травить лезвие можно уксусом или натертой на терке сырой картошкой. Образовавшаяся пленка надежно защищает стальную поверхность от ржавчины, поэтому ее лучше не царапать.

Установка рукоятки во многом зависит от ее формы.

Олений рог просто насаживают на хвостовик через продольное отверстие, залитое предварительно эпоксидной смолой. Наборную рукоять просто собирают и плотно зажимают на резьбе. Кожаный ремень плотно наматывают, смазав его перед этим специальным клеем для кожи. Боковые накладки из дерева или кости крепят двумя заклепками, часто усиливая их эпоксидной смолой. После крепления им можно придать окончательный вид, подточив на заточном станке, отшлифовав и натерев воском, растворенным в скипидаре.

После того как сделать нож получилось успешно, его остается только наточить. Это желательно делать вручную, поскольку заточной станок может перегреть лезвие и ухудшить его качество. Можно использовать обычный абразивный брусок. Такой нож будет хорошо резать дерево, кожу, различные виды пластмасс и даже тонкий металл. Для правки вполне подойдет круглый стержень с рукояткой, именуемый мусатом, который часто прилагается к наборам кухонных ножей.

moiinstrumenty.ru

Как сделать нож из напильника своими руками

Слесарно-монтажный инструмент

Хороший напильник станет отличным донором для создания полноценного ножа. Имея минимальные навыки по ковке металла и малый набор инструментов, можно самостоятельно создать настоящий шедевр. Большинство напильников изготавливаются из качественной углеродистой стали, которая прекрасно поддается трансформации и легко меняет конфигурацию. Кроме формирования правильного очертания лезвия, для создания ножа потребуется качественный материал для ручки и камень для заточки.

1

Нужно ли заморачиваться с ковкой?

Стандартный плоский напильник изначально имеет форму, которая напоминает нож. Возникает вопрос, нужно ли заниматься нагревом и ковкой металла или достаточно ограничиться вырезанием необходимой формы и заточкой. Если навыки по ковке изделий имеются, не стоит пропускать этот этап изготовления. Для этого есть несколько причин:

- во время нагрева и перековки металл приобретает новые параметры, становится более прочным и эластичным;

- толщина напильника гораздо больше, чем у клинка, а в результате ковки она приобретает нужные параметры, хотя общая масса металла остается неизменной;

- на первоначальном этапе важно придать заготовке форму максимально близкую к желаемой, чтобы потом меньше времени тратить на доводку;

- поверхность напильника покрыта специальными насечками, которые портят стандартный внешний вид лезвия.

В качестве заготовки отлично подойдет напильник из легированной стали. Большинство современных инструментов изготавливаются в Китае, имеют низкое качество металла и плохо поддаются деформации. Чтобы проверить допустимость исходника, достаточно ударить по кончику изделия молотком. В случае превышения количества углерода, хвостовик лопнет, а легированный состав всего лишь погнется.

2

Набор необходимых инструментов и первоначальная обработка

На всех этапах потребуется следующий перечень оборудования:

- напильник в качестве заготовки;

- ножовка для металла и несколько запасных пилок;

- напильник для формирования граней вручную;

- старое моторное масло для закалки клинка;

- слесарные тиски;

- уголь для горна;

- струбцины;

- наждачная бумага и брусок для шлифовки.

Изготовление качественного ножа из напильника своими руками потребует четкого выполнения нескольких этапов. На первоначальной стадии необходимо произвести отжиг заготовки и придать ей нужную форму. В случае отсутствия доступа к кузнице или профессиональному горну, можно изготовить походный вариант печки. В земле выкапывают яму, в которую засыпают уголь и подводят трубу для подачи воздуха. Для нагнетания кислорода отлично подойдет автоматический компрессор для надувных матрасов.

Воздух подается до того момента, пока заготовка не раскалится докрасна. После этого компресс отключают, позволяя металлу полностью остыть естественным образом. Процедура отжига делает напильник более податливым к дальнейшей обработке, поскольку теперь его легко можно обрезать. При помощи ножовки по заранее отмеченным чертежам удаляют все ненужные куски, формируют контур будущего клинка. Окончательная подгонка производится вручную при помощи напильника или наждачной бумаги.

Не забывайте о хвостовике, который необходимо подогнать под нужные параметры, его конец послужит основой для рукоятки.

Одним из ответственных этапов формирования режущей кромки клинка является обработка спусков. Заготовка зажимается при помощи струбцины и обтачивается с двух сторон. Важно, чтобы спуски были одинаковыми по длине с обоих боков лезвия. Большое значение имеют и углы наклона, поскольку по всей поверхности они должны быть равными. Чтобы облегчить работу, можно изготовить несложную конструкцию из металлической трубы и напильника. Поскольку изделие подвергалось отжигу, оно легко будет поддаваться обработке.

После того как грубая шлифовка завершена, приступают к финишной зачистке. На этом этапе потребуется несколько видов наждачной бумаги разной зернистости. Чтобы работать с инструментом было проще, можно закрепить его на небольшом деревянном бруске.

3

Как закалялась сталь

Отожженный металл более мягкий, что не позволяет полноценно пользоваться получившимся ножом. Исправить эту проблему поможет закалка, в процессе которой заготовка приобретает определенную жесткость и прочность. Для осуществления подобной процедуры в домашних условиях потребуется все тот же горн и ведро с отработанным машинным маслом.

Клинок прогревают до темно-вишневого цвета, после чего погружают в ведро с отработкой. Если «на глаз» определить готовность не удается, ее проверяют при помощи магнита. Сталь, нагретая до нужной температуры, притягиваться не будет. Раскаленный клинок достают из печи и сразу же опускают в масло до полного охлаждения. Чтобы ускорить процесс, емкость можно установить в холодную воду. В таком случае закалка пройдет не только быстрее, но и эффективнее.

После остывания изделия, оно приобретет нужную твердость. Чтобы проверить качество выполненной работы, подойдет стеклянная бутылка. Хорошо подготовленный металл оставляет отметины.

4

Формирование рукояти

Отдельным элементом, заслуживающим внимания в любом ноже, является его ручка. Если нужен практичный клинок, который будет постоянно использоваться в бытовых целях, следует позаботиться о качественной рукоятке. Для ее изготовления применяют самые различные материалы начиная от традиционной древесины и заканчивая современными полимерами.

Проще всего при самостоятельном изготовлении ножа остановить свой выбор на древесине. При необходимости за основу можно взять любую породу дерева. С практической точки зрения отличным вариантом является береза. Для рукояти потребуется небольшой брусок или доска.

Прежде чем приступать к изготовлению, определитесь с конечным видом изделия, чтобы потом не подгонять его второпях.

Формирование рукоятки начинают с вырезания гарды или больстера. Этот кусочек металла послужит началом удерживающего устройства и предохранит руки от случайного сползания на лезвие. Отлично подойдет алюминиевый сплав, поскольку с ним проще работать. Форма выбирается исходя из личных предпочтений. Деревянная часть ножа бывает цельной или собранной из отдельных кусочков. Второй вариант немногим сложнее в реализации, а смотрится более эстетично.

Для изготовления наборной рукояти потребуется несколько брусков. Можно чередовать кусочки различного цвета или другого сорта дерева. Все заготовки помещают на хвостовик изделия, плотно сдавливают в конце при помощи тисков. В качестве основы для фиксации отлично послужит эпоксидная или полиэфирная смола. Сформировав будущий нож, его оставляют до полного застывания клея.

После высыхания конструкция получится абсолютно монолитной и будет готова к финальной обработке. Если есть доступ к слесарному оборудованию, сформировать рукоятку легко на наждачном станке, потратив на это несколько минут. Ручная работа потребует больше времени и кропотливого труда наждачкой и напильником.

В завершение рукоятку покрывают прозрачным лаком или морилками, чтобы добиться нужного оттенка. Если присутствуют художественные навыки, изделие украшают красивыми узорами или памятной надписью. Такой нож станет отличным подарком для настоящего мужчины.

5

Заточка ножа, его достоинства и правовые аспекты

Поскольку мало кому нужен тупой клинок, финальным этапом изготовления становится процесс заточки изделия. По своим характеристикам этот образец ничем не отличается от промышленных моделей, а по некоторым показателям даже превосходит их. Именно поэтому формирование режущей кромки производится по всем традиционным правилам, при помощи наждака и точильного камня.

Нож из напильника обладает рядом достоинств. Среди них наиболее ярко выделяются прочность и долговечность металла. Этот параметр актуален при условии, что за основу будет взят качественный напильник из легированной стали. В таком случае полученное изделие прослужит долгие годы.

В качестве минусов отмечают довольно кропотливый процесс изготовления и особую специфику конечного продукта, вызванную характером заготовки-донора. Из напильника не получится сделать нож с тонким и гибким лезвием. Зато для закона толщина обуха в 6 миллиметров позволяет не признавать клинок холодным оружием.

Правовые аспекты очень важны, когда речь идет о подобных изделиях. Перед началом проконсультируйтесь с профессионалами, которые точно знают каким требованиям должен отвечать самодельный нож. Важно соблюсти 4 простых правила, которые гарантированно позволят избежать проблем с законом:

- длина клинка с фиксированным лезвием не более 9 сантиметров;

- толщина обуха не менее 6 миллиметров;

- наличие гарды без упоров для пальцев;

- отсутствие каналов для стока крови.

Соблюдая эти простые требования и выполняя по шагам все этапы инструкции, можно без труда своими руками создать нож даже из напильника, который станет незаменимым помощником в хозяйстве или отличным подарком для друга на 23 февраля.

obustroen.ru

Как сделать нож из напильника

Стальной материал, из которого сделан напильник, имеет высокое качество, из него можно сделать хороший нож. Эту работу можно выполнить самостоятельно, правильно обрабатывая металл. В статье подробно описывается, как сделать нож из напильника.

Какие нужны материалы, и заготовки?

При изготовлении ножа, лезвие необходимо закалить, это не является сложным делом. Если напильник изготовлен из стали углеродистого вида, можно сделать резак или клинок, который будет отличаться высоким качеством.

Чтобы закалить лезвие, нужно заранее приготовить все требуемые предметы, и инструменты.

- Заранее продумывают рукоятку для будущего изделия.

- Латунные заклепки, и хлорное железо, также эпоксидную смолу.

- Затем нужно приготовить магнит, тиски, брусок для заточки ножа, болгарку, и наждачную бумагу.

Перед тем как приступить к работе, необходимо выполнить чертеж, нарисовать на бумаге, выбранную форму лезвия, и рукоятки. Также в чертеже нужно указать вариант прикрепления рукоятки к лезвию. Затем можно сделать выкройку из бумаги готового изделия, и выполнять работу по ней.

Заготовкой для ножа служит напильник плоского вида, он может быть нового или использованного вида. Сталь, из которой сделаны напильники, имеет высокое качество, прочность, и выполняет режущую функцию, при правильной обработке. Чтобы изготовить лезвия для ножа, берут напильник старого образца.

Как выполнить обжиг стального напильника?

Вначале выполняют обжиг приготовленного предмета для лезвия ножа, то есть напильника. Заготовку помещают в раскаленную плиту, и оставляют до 5 часов, затем напильник должен постепенно остывать, вместе с печкой. Основной целью является прокалить инструмент при высокой температуре, около 700 градусов, охлаждают напильник постепенно. Обжигают только тот участок напильника, который будет применяться для изготовления лезвия.

Если обжиг выполняют в газовой плите, то нужно учитывать, что для качественного обжига нужно создать тепловой экран, так как температура не будет слишком высокой. Для этого над напильником укладывают крупные предметы из металла, а на самый верх помещают металлическую пластину. Это позволяет удерживать, и направлять тепло на заготовку, а не рассеиваться по всей комнате. Что определить, правильно ли нагревается сталь, на неё насыпают обычную соль. При слишком высокой температуре, соль будет плавиться, это говорит о том, что обжиг проходит правильно.

При нагревании, напильник должен стать одного раскаленного цвета, его нужно сохранить в течение 4 часов, путем обжига. По истечению времени закала, заготовку постепенно охлаждают, вначале температуру снижают на четверть, после 30 минут, ещё настолько же градусов. Используя такой постепенный метод, необходимо охладить напильник. Этот этап нельзя пропускать, так как впоследствии металл может раскрошиться, и не получится выполнить из него высококачественное изделие.

Дальнейшая работа по изготовлению ножа

После того как обжиг будет закончен, а изделие охладиться, заготовку зажимают тисками, и отсекают все лишние участки. Затем приступают к формированию лезвия, для этого лишние участки металла стачивают на специальной электрической точилке, которая имеет крупнозернистый диск. С помощью такого прибора изделию придается необходимая форма, по эскизу. На точилке можно изготавливать лезвия любой сложности, которые имеют фигурный вид. После этого в рукоятке просверливают отверстия для размещения заклепок, которые фиксируют лезвие.

Затем нужно выполнить закалку самой заготовки изделия. При этом необходимо определить, правильно ли выполняется работа, это можно сделать, используя магнит. Если металл не магнитится, то материал имеет правильную температуру.

Заготовку прогревают равномерно, чтобы не было перегревов или резких изменений температуры. Место для крепления к ручке не закаливают, этот процесс проходит только лезвие ножа. Чтобы правильно осуществить этот процесс, применяют горелку, с помощью которой можно достичь высокой температуры.

Перед тем как начать закалку, нужно приготовить ведро с водой, в котором будет охлаждаться клинок. Когда металл приобретет равномерный цвет по всей длине, и перестанет магнититься, его прогревают ещё несколько минут, а затем погружают в подготовленную холодную воду.

Чтобы узнать, правильно ли выполнены все действия, необходимо металлом провести по стеклу, должны остаться царапины, это свидетельствует о готовности клинка к дальнейшей работе.

При разогревании металлического предмета, внутри образуется высокое давление, поэтому во время затачивания, полотно лезвия может растрескиваться. Чтобы предотвратить такое действие, необходимо выполнить отпуск металлического лезвия. То есть нужно убрать напряжение или давление внутреннего вида в металлическом изделии, таким образом, твердость материала снижается.

Отпуск металла выполнить несложно, с этим можно справиться, не имея определенного опыта. Чтобы приступить к работе, заготовку укладывают в духовой шкаф, и прогревают около 1,5 часа, при обычной температуре 200 градусов. Затем изделие постепенно охлаждают, одновременно с духовым шкафом.

Правильная обработка напильника для изготовления ножа

После того как обжиг, закалка, и формирование лезвия будут закончены, приступают к следующему этапу обработки лезвия. При этом можно использовать любые подручные предметы, предназначенные для шлифовки изделий. Например, в качестве средства для шлифовки можно использовать щетку для металла, наждачную бумагу, войлок для полировки или шлифовальную машину.

Нет надобности в качественной шлифовке, так как на это уйдет много времени, а после этого делают травление металлического изделия. Шлифовку выполняют так, чтобы сделать поверхность лезвия гладким, убрать все шероховатости, при этом изделие должно иметь красивый вид.

Перед тем как выполнить травление металла, на рукоятку прикрепляются накладки из выбранного материала, также ручку можно обматывать кожаными отрезками. Если будет выполняться отделка рукоятки, то это делается после процедуры травления.

Вначале на ручку наносят клей, а затем выполняют обмотку подготовленным материалом, обычно для этого используют отрезки кожи. Если ручка будет проходить отделку деревом, это будет сложнее, чем просто сделать обмотку. Отверстия для заклепок заполняются эпоксидной смолой перед закреплением самих элементов. Затем вставляют заклепки, эпоксидная смола способствует качественной, и надежной фиксации. Когда эпоксидная смола застынет, рукоятку делают необходимой формы. После травления, заканчивают обработку рукоятки, то есть шлифуют, и зачищают. Рукоятку можно изготовить из любых подручных материалов. Вначале выполняют все процедуры подготовки лезвия, а затем приступают к изготовлению ручки, она должна быть удобной, и не соскальзывать в руки.

Травление металла выполняют хлорным железом, эти действия выполняют до того, пока стать не приобретет серый цвет. При травлении, на поверхности металла образуется пленка, которая защищает сталь от коррозии. Если в наличии нет хлорного железа, то работу можно выполнить лимонной кислотой или уксусом. На этом этапе изготовление изделия считается оконченным.

Таким образом, можно самостоятельно изготовить нож в домашних условиях, используя напильник старого образца. Старые напильники изготовлены из стали высокого качества, поэтому ножи из таких заготовок получаются прочными, и надежными, а также отличаются высоким качеством. В статье описываются все этапы, как сделать нож из напильника, при выполнении работы, необходимо придерживаться определенных правил, только так можно получить качественное изделие.

superarch.ru

подскажите по напильнику.

ДМВ 11-03-2012 01:22В общем такой вопросик, пока рылся в гараже набрел на старую сумку полную старых плоских ржавых напильников, ширина 35 мм толщина в районе6 мм, диной в районе 25 см, словом отличный материал для тренировки что бы выходить спуски, и с этой мыслю я их и взял. Дескать поеду на дачу и дабы сталь заморскую на опыты не изводить буду осваивать науку на напильниках… спуски выводить и прочие прелести.

Но наждаку то в общем все равно каленая сталь или нет, а у меня закралась идея, все рано на выброс пойдут… можно ли их отпустить в бытовых условиях, скажем положить в духовку и нагреть до 280 градусов и дать остыть, чтобы потом использовать… да хотя бы банально лучины для шашлыка наколоть, и подстрогать палку, в огороде чтобы они всегда под рукой были один под лавкой другой у колодца, третий на мойке ну итд…

Или все это от лукавого и ничего путного из них без грамотной ТО не выжать ?

Bedalaga 11-03-2012 01:42quote:

и ничего путного из них без грамотной ТО не выжать

Грамотная ТО у них уже есть, но с расчетом на мах твердость нужную напильнику. Я думаю если сделать отпуск 180-200 часок, можно получить приличный результат. А если потом еще обух пройтись горелочкой, еще лучше.

P.S. Слесарить конечно аккуратно, без прижогов. И после слесарки еще один отпуск не помешает.Borz87 11-03-2012 08:07

напильники обычно калятся не полностью, внутрях твердость ниже, при протравке видно.

еще момент- както тоже баловался с напильником, слесарил мелкий клин, так его на глазах в сторону выгнуло на 3мм вбок при длине 100мм- внутренние напряжения понимаишь.. так что лучше сперва сделать полноценный отпуск потом слесарка/закалка(или слесарка уже закаленой полосы) в дачных условиях с углеродкой это вполне реализуемо

Паша прав, очень велика вероятность что они закалены ТВЧ на толщину 1-1.5.

можно шлифануть один на срез, протравить. По периметру будет тонкая темная полосочка,основное сечение останется серым.

можно один сломать, и по слому тоже все будет понятно, но для этого надо иметь некоторый опыт.

Халит 11-03-2012 08:35вообще – если есть желание и немного возможности – лучше всего практиковаться в ковке “в размер”…

заодно материал пройдет отжиг и будет подготовлен к ТО… ну и слесарки поменьше…

размеры то самое оно для небольших рабочих клинков, а материал У10-У12 – хорошая вполне углеродка, которая вполне поддается обработке в “домашних” условиях…

quote:

Originally posted by Borz87:

напильники обычно калятся не полностью

quote:

Originally posted by Гриня:

что они закалены ТВЧ на толщину 1-1.5.

углеродка глубже не прокаливается в принцыпе. так что

quote:

Originally posted by Borz87:

полноценный отпуск потом слесарка/закалка

только не отпуск а отжиг.Большой Бро 11-03-2012 10:50

quote:

только не отпуск а отжиг.

Ну и отожгет он их, а потом? именно отпуск нужен, хотя проку сильно не будет, у напильников очень мелкое зерно, как правило, резать они отказываются хорошо.

А вот отжечь и заклить по новой – вариант, тут и приспособлений особых не требуется: мангал, пылесос, уголь и масло.Udod 11-03-2012 11:12

Из напильников(особенно старых ) отличные клинки выходят,но термичить их надо полностью заново, да и расковать не грех, или хотя бы предварительно перед закалкой спуски начерно вывести.

dokavasia 11-03-2012 11:23А может лучше спросить у Виктора Кузнецова на сайте? Отличный кузнец. Там у него и про напильники есть.

ДМВ 11-03-2012 11:53Всем спасибо, за советы, тогда вначале вырежу клин и сдеру спуски в 1 мм, протравлю и посмотрю что там внутри. А то действительно жалко если материал пропадет, а так может быть хоть что-то получится, заодно со спусками попрактикуюсь

HeadOut 11-03-2012 12:22на даче можно по методу Шухера с ними позаниматься. Только поддув сделайте себе из чего нибудь подручного (проще электрический)

Va-78 11-03-2012 12:23Если напильников есть хотя бы десяток, и есть какая-нибудь нешумобоязливая дача – тож голосую за организацию дикой кузни. Проку больше.

Первый пяток пойдет в утиль, а из второго уже есть шансы наваять годноножиков.

quote:

Только поддув сделайте себе из чего нибудь подручного (проще электрический)

а пылесос системы “вихрь” на обратной тяге годится?

толстых плоских напильников штук 7, а всего их целый ящик но все они ржавые, что для ковки не помеха, или их надо будет зачищать от ржи?

2 HeadOut спасибо за видео, а на дровах возможно достичь нужной температуры или нужен каменный уголь?

З.Ы. спасибо комрады, сам того не ведая постепенно подойду к ковке, хотя еще год назад самостоятельно вырезанный клинок был для меня чем то недоступным и непостижимым Спасибо!Va-78 11-03-2012 12:59

на сухих дубовых дровах нормальную температуру брал с поддумом. но уголь много проще. Благо стоит он пустяки.

quote:

все они ржавые, что для ковки не помеха, или их надо будет зачищать от ржи?

как начнете стучать сама отлетит вместе с окалиной.ДМВ 11-03-2012 13:06

quote:

но уголь много проще. Благо стоит он пустяки.

а где его найти можно ? простите за глупость, но фасовки меньше чем самосвал в наших краях нет на дачу меньше не повезут и какое примерно количество необходимо? ведро, мешок…на один скажем так клинок?

С уважением Дмв.ВладимирН 11-03-2012 13:21

quote:

а где его найти можно ? простите за глупость, но фасофки меньше чем самосвал в наших краях нет на дачу меньше не повезут

В продуктовых и других магазинах-уголь для шашлыков.Вайпер777 11-03-2012 13:54

quote:

уголь для шашлыков.

Он же древесный, купить не проблема, только поддув во время ковки прикручивать, чтоб попусту не выгорал. Мы хороший уголь для шашлыков получали из дубовой обрези (паркет, мебель).ДМВ 11-03-2012 13:57

quote:

Он же древесный, купить не проблема

А я почему то думал на счет каменного )) с древесным то все понятно ) спасибо!Udod 11-03-2012 16:32

quote:

и какое примерно количество необходимо? ведро, мешок…на один скажем так клинок?

Примерно грамм 800 на один клинок,но не сегодня а лет через 5. Первоначально ,думаю,пары мешков на клинок должно хватить (взято из личного опыта )

А поддув от пылесоса постарайтесь ограничить, иначе Вам и 2х мешков не хватит и перегрев пойдет жуткий. Шухер 11-03-2012 18:06

quote:

Первоначально ,думаю,пары мешков на клинок должно хватить (взято из личного опыта )

Приссоеденяюс! uraly 20-08-2012 13:18

Расковал напильник, получилось неаккуратно, не ровно и проч. Первый опыт, блин так сказать комом – это ладно. Потом закалил (нагревал горелкой и в воду), решил попробовать на изгиб – легкое усилие – и в руках половинки… Знаю, что надо было делать отпуск, но в принципе нормально ли такая хрупкость, или ТО в корне неправильная? Нагревал до алого цвета.

Va-78 20-08-2012 13:53да не – так и должно быть – ломается как сосулька, особенно если толщины нет.

uraly 20-08-2012 14:04Дааа, толщины не було, дорасплющивал до 2 мм… Правда на пару с дочкой. Отпуск поможет?

Va-78 20-08-2012 15:05Однозначно. У-шка есть У-шка, пружина из нее не получится, но прочности на рядовую работу будет достаточно.

dnk 20-08-2012 15:32quote:

Originally posted by Va-78:

У-шка есть У-шка, пружина из нее не получится, но прочности на рядовую работу будет достаточно.

“Читал пейджер – много думал” ))

“Для пружин, изготовляемых из ленточной стали по ГОСТ 2614-65, применяют сталь марок У8А, У10А, У12А, 65Г, а для особо ответственных пружин-сталь марок 60С2А и 70СЗА. “

Из проволоки “ушки” тоже пружины делают.

“У-шка есть У-шка” – до 20 века люди с “ушкой” жили – на все хватало.

uraly 20-08-2012 15:32При закалке его еще и повело немного, в общем жуть получилась, так что не жалко. Уделаю сегодня еще один напильник. Может штуке к 20й что-нибудь и начнет получаться. Интересно, как там у ТСа дела продвигаются?

uraly 20-08-2012 15:38Ждут своего часа и полосы 60с2, просто слесарить уже неинтересно, утомительно, да и не ахти, пока тренируюсь ковать на напильниках.

Va-78 20-08-2012 15:38quote:

Для пружин, изготовляемых из ленточной стали по ГОСТ 2614-65, применяют сталь марок У8А, У10А, У12А

Я так не умею.

HarryA 20-08-2012 16:26

quote:

Я так не умею.

наверно прокатного стана нет

quote:

из ленточной стали

dnk 20-08-2012 18:00

Опять я не к месту ))).

Есть такие прекрасные книги, которые называются “Справочник термиста”.

Там про все ))). В сети их много.

Этому нужно толком учится и иметь соответственное оборудование. А я только несколько марок “на глазок” закаливаю, полагаясь больше на опыт, чем на твердые знания.

посередь напильника зерно размером с кулак, а если спуск только с 1ной стороны, то на краю зерно как парафин, так что толку его слесарить ?

так что моё ИМХО – отжечь, отковать, отслесарить, закалить, отпустить, начисто отслесарить (благо можно обойтись 3мя кирпичами феном и 2-3мя мешками угля для шашлыков)

вообще напильник напильнику рознь, пробовал и напильники и рессоры и метчики, марка стали (от которой и идёт режим ТМО) чистый рандом (не помню кто сказал, но сказал верно – самая лучшая сталь это та, марка которой известна на 100% ) ИМХО

посему яб сделал так:

из 1го напильника 3 маленьких паковки (с хвостовиками спусками и т.д.), отслесарил начерно и калил по разному, от красного до оранжевого

после отпуск всех до соломенного, ломаем кончик и запоминаем с каким усилием сломался каждый, после отпуск всех обломков до синего и опять ломаем и запоминаем, дальше отпуск обломков до серого и снова ломаем, запоминаем

после этого выбираем какой хуже ломался и лучше твёрдость и вспоминаем какова была температура закалки отпуска

после переходим к следующему напильнику (молимся чтоб сталь была той-же марки, что на предыдущем ) куём, слесарим, калим, отпускаем, пробуем сломать

и ещё, понимание происходящего в стали при ТО дюже помогает достичь результата, так что почитайте в свободное время про мартенситные превращения в стали, сильно поможет (мне помогло хорошо по крайней мере).

у меня таким способом 4ый и 5ый кованый таки получились чего и вам собственно желаю

если где ошибся прошу мастеров поправить.

bodigard 21-08-2012 08:30кстати напильник, закален на твёрдость а не прочность, напильник толщиной 4мм и шириной 30мм ломается с тисках в 1но усилие (если китайский то гнётся на все 90 градусов ), нафига кому такой нож ?

uraly 21-08-2012 11:24to bodigard: Спасибо!, будем идти двумя путями – теор. и эмпирическим. Что касается:

“…так что моё ИМХО – отжечь, отковать, отслесарить, закалить, отпустить, начисто отслесарить (благо можно обойтись 3мя кирпичами феном и 2-3мя мешками угля для шашлыков”. То именно так у меня дело и обстоит. Пока, во всяком случае. Начинаю делать нормальный горн. С закалкой несколько проще – есть печь, но может даже и лучше пока от нее отказаться, а поэкспериментировать по вашему методу.

quote:

uraly

да незачто

мой первый горн как раз таким и был 3 кирпича, строительный фен, вместо наковальни кусок ст3 20мм толщиной и вся эта радость на балконе и ведь даже что-то получалось

но самое основное что мне это балконное развлечение дало, так это зверское желание иметь нормальный горн и нормальную наковальню что собственно и имею сейчас

quote:если имеете в виду муфель с откалиброванным датчиком температуры то да, а если печь обычная дровяная, или типа того, то яб сказал даже сложнее, ибо температуру всё равно на глаз определять да к тому-же шыбко долго в печи греется паковка, а под закалку это грех, чем дольше греешь тем больше зерно, и артефакты разные полезут

С закалкой несколько проще – есть печь

а экспериментировать в любом случае придётся, даже с муфелем

с уважением

Va-78 22-08-2012 11:02quote:

с откалиброванным датчиком температуры

К слову – а знает кто как это делается? Что за эталон берут – не закипание же?uraly 22-08-2012 11:33

Да, печь муфельная с датчиком температуры – на работе. В силу последнего решил сделать свою в виде отрезка керамической трубы, спираль нихромовая, все в корпусе с минватой. Регулировка нагрева тиристорным управлением (так вроде) типа того, что на электроинструментах. С датчиком решил так: прокалибрую по напряжению, т.е. устанавливаю напряжение (ну какой-нибудь стрелочный вольтметр присандалю) – измеряю температуру примерно в центре трубы. Делать буду сегодня -завтра, если интересны результаты, потом отпишусь. Вот с горном думаю так. У меня сейчас тупо сковордка с дырками на кирпичах, дую пылесосом. вследствие этого большой расход угля, который оказался недешевым, блин , и привязанность к электричеству. Сегодня например с утра его не было (хозяйство в саду). Думаю перейти наверно на газ, хотя бы как альтернативный способ не плох. А вот с наковальней сложнее, найти пока не могу, стучу по блину – опоре от какой-то станины, до этого юзал кусок рельса, но от узкоколейки, то есть довольно тощий.

Кстати:

quote:

К слову – а знает кто как это делается? Что за эталон берут – не закипание же?

Мы на работе именно так и поступаем: снег, кипяток, расплавы легкоплавких металлов (олово, свинец, цинк), желательно чистых, конечно. В целом мультиметры имеющиеся в продаже неплохо справляются. В особо спорных случаях измеряем напряжение на термопаре и смотрим справочник. Разумеется термопара должна быть известной.

uraly 23-08-2012 15:38Изготовление печки подзатягивается. Вообще, прошу прощение у ТС за засорение темы.

guns.allzip.org