Станок сверлильный джет: вертикальные, радиальные, редукторные и резьбонарезные сверлильные станки от компании Jet по низким ценам – интернет-магазин ВсеИнструменты.ру

alexxlab | 02.01.1970 | 0 | Разное

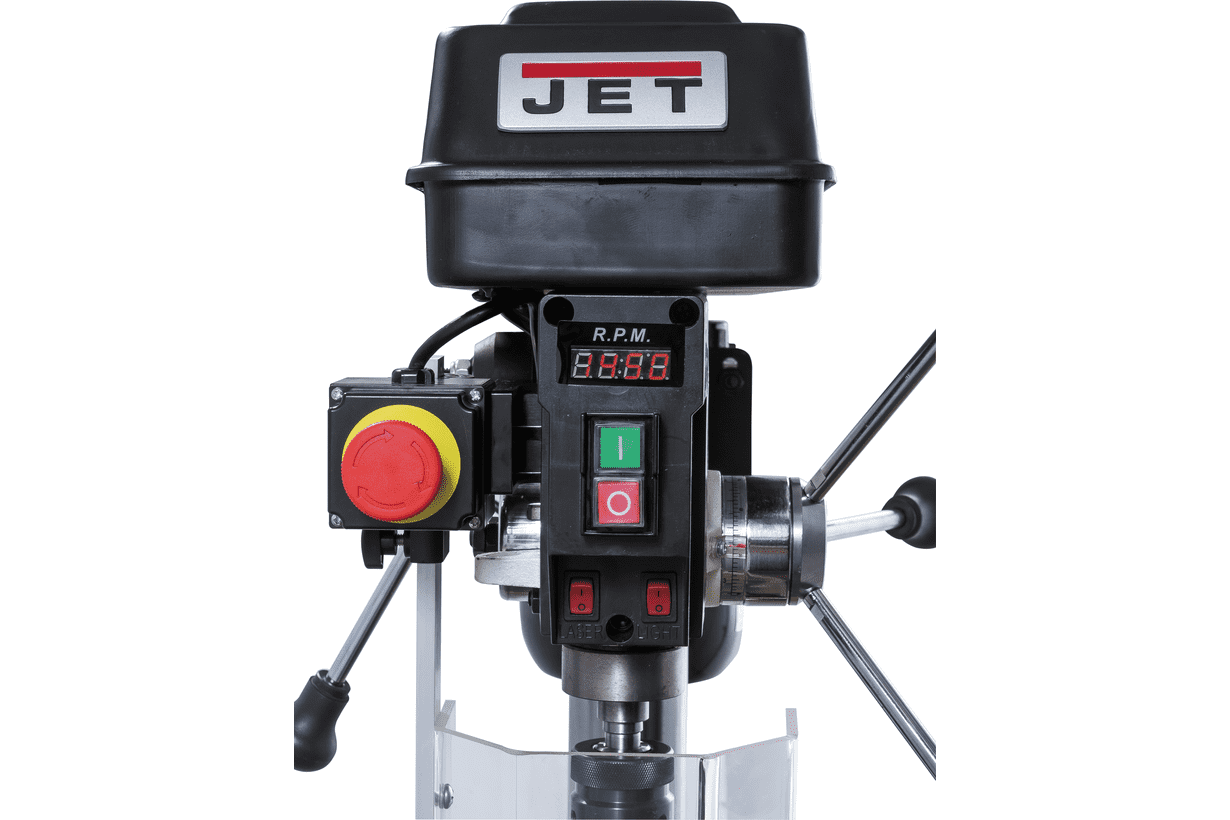

JET JWDP-12 Настольный сверлильный станок Артикул 716000M

Описание товара

Комплектация:Быстрозажимной 16 мм сверлильный патрон с оправкой

Настольный сверлильный станок JET JWDP-12 – это профессиональное оборудование для обработки металлических и деревянных изделий. Главной особенностью этой модели является клиноременный вариатор, который позволяет плавно регулировать скорость вращения шпинделя в пределах 440 – 2580 об/мин без отключения мотора и переустановки ремня.

Конструкция и особенности

- Станок оснащен массивным столом из чугунного литья с Т-образными пазами для фиксации тисков. Стол смонтирован на литом кронштейне, может поворачиваться и наклоняться на угол от -45° до 45°.

- С помощью зубчато-реечного механизма с поворотной рукоятью легко изменяется высота рабочего стола. При обработке крупногабаритных деталей в качестве функциональной поверхности используется основание, поверхность которого подготовлена для крепления тисков.

Стол при этом отворачивается в сторону.

Стол при этом отворачивается в сторону. - Достаточно мощный 220-вольтовый электродвигатель удовлетворяет потребности профессионалов и может работать под нагрузкой длительное время.

- Клиноременная передача существенно упрощает подготовку станка. Переключение между режимами осуществляется с помощью рычага, без выключения двигателя. Удобно, что скорость вращения шпинделя отображается в виде цифровой индикации на дисплее. Подача пиноли осуществляется с помощью стандартного штурвала с тремя рукоятками.

- К другим полезным конструктивным особенностям универсального сверлильного станка, повышающим комфорт работы и скорость обработки деталей, относятся регулируемый винтовой ограничитель глубины сверления с миллиметровой шкалой, светодиодный фонарь для подсветки зоны обработки, лазерный указатель оси сверления, миллиметровая разметка для отслеживания глубины сверления.

- Для оперативной и легкой замены сверла диаметром от 1 до 16 мм предусмотрен быстрозажимной сверлильный патрон.

Конус МК2 расширяет возможности по использованию различных инструментов и оснастки.

Конус МК2 расширяет возможности по использованию различных инструментов и оснастки. - Для защиты оператора от вылета стружки предусмотрен прозрачный экран, закрывающий рабочую зону.

Достоинства:

- клиноременная передача;

- тонкая подстройка под условия сверления прямо во время работы;

- чугунный стол с маслосборником;

- широкий выбор оснастки;

- расположение всех рабочих органов под рукой;

- цифровая индикация скорости вращения шпинделя;

- простое изменение высоты и угла наклона стола;

- возможность обработки крупных деталей;

- удобное размещение информативного дисплея;

- быстрая остановка вращения;

- регулируемый ограничитель глубины сверления;

- лазерный указатель оси сверления;

- быстрозажимной патрон для оперативной замены оснастки;

- контроль глубины сверления по лимбу;

- светодиодная подсветка;

- выдвижные расширители стола.

Оформить заказ и купить JET JWDP-12 настольный сверлильный станок артикул 716000M можно на нашем сайте. Подробнее узнать о модели можно в видео-ролике.

Подробнее узнать о модели можно в видео-ролике.

Сверлильный станок JET JDP-8L – цена, отзывы, характеристики с фото, инструкция, видео

Jet JDP-8L – сверлильный станок, предназначенный для любительской работы с деревом и другими материалами. Это самая компактная модель в линейке Jet, но, несмотря на это, она имеет все функции и системы, присущие профессиональным аналогам.

Есть ограничитель глубины сверления и линейная миллиметровая шкала для контроля перемещения пиноли шпинделя, регулируемый по наклону и высоте рабочий стол, выполненный из чугунного литья. При работе с габаритными деталями его можно снять, при этом роль опоры исполнит основание станка, поверхность которого так же хорошо обработана и имеет пазы для крепления тисков (входят в комплект поставки).

Важное достоинство станка – надёжное исполнение с металлическими шкивами передачи и качественными ремнями, а также наличие конуса шпинделя МК2, что позволяет использовать сверла с коническим хвостовиком.

Особенности

- Регулируемый ограничитель глубины сверления

- Миллиметровая шкала для контроля глубины сверления

- Регулировка скорости вращения шпинделя переустановкой ремней

- Рабочий стол из чугунного литья

- Регулировка наклона рабочего стола

| Характеристика | Значение |

|---|---|

| Потребляемая мощность | 0,35 кВт |

| Частота вращения шпинделя на холостом ходу | 580-2650 об/мин |

| Число скоростей | 5 |

| Максимальный диаметр зажима для сверл | 13 мм |

| Ход пиноли шпинделя | 50 мм |

| Конус шпинделя/ посадка патрона | МК2/ В16 |

| Вылет шпинделя | 104 мм |

| Максимальное расстояние шпиндель-стол | 200 мм |

| Расстояние шпиндель основание | 280 мм |

| Размеры рабочего стола | 160 х 160 мм |

| Угол наклона рабочего стола | ±0-45° |

| Габаритные размеры (ДхШхВ) | 430 х 225 х 580 мм |

| Масса JET JDP-8L | 19 кг |

Комплектация

- Сверлильный патрон с оправкой

- Станочные тиски

Габариты в упаковке ДхШхВ, мм: 482x252x650

Сверлильный станок JET JDP-8L с доставкой в г. Москва: подробные условия и стоимость

Сверлильный станок JET JDP-8L. Обзор.

Наконец-то дошли руки написать об одном из подарков, который у меня появился в этот ДР и пополнил арсенал инструментов моей мастерской. Друзья, спасибо за подаренные средства на станок! 🙂

Давно хотел в свою мастерскую маленький сверлильный станок, но долго не решался его купить. Чтение отзывов в инете о бюджетных станках вызывало уныние. Складывалось впечатление, что все недорогие сверлильные станки, выпускаемые нашими китайскими братьями, ужасного качества. Читая, только грустнел, и всё откладывал и откладывал покупку… В конце концов пришел к тому, что решил: куплю, что нибудь из того, что есть и если купленный станок не будет устраивать мена по качеству и точности – доработаю его сам.

Выбирая модели остановился на JET JDP-8L. Его меньше всего ругали в обзорах :), известный бренд, плюс гарантия 2 года.

Технические характеристики:

* Максимальный диаметр сверления – 13 мм

* Частота вращения шпинделя – 580–2650 об/мин

* Число скоростей – 5

* Конус шпинделя – МК-2

* Вылет шпинделя – 104 мм

* Ход пиноли шпинделя – 50 мм

* Расстояние шпиндель-стол – 200 мм

* Расстояние шпиндель-основание – 280 мм

* Размер стола – 160×160 мм

* Наклон стола – +/-45°

* Габаритные размеры – 430х225х580 мм

* Масса – 19 кг

Комплект:

– Станок (разобраный в коробке)

– Патрон 13мм

– Ключ патрона

– Тиски

– Комплект винтов для крепления тисков к столу.

Заказал доставку через инет магазин: http://www.vseinstrumenti.ru/. В комплекте с чеками дали гарантийный талон от JET и карточку магазина. Пока я правда не понял, что она дает. Возможно скидку при следующей покупке.(Никогда у них раньше ни чего не покупал.)

Пока я правда не понял, что она дает. Возможно скидку при следующей покупке.(Никогда у них раньше ни чего не покупал.)

http://www.vseinstrumenti.ru/stanki/sverlilnye/po_metallu/jet/jdp-8l/

Доставили быстро на следующий день. Поднимать на этаж бесплатно не стали. Поднял сам и при курьере проверил двигатель.

Процесс сборки не стал снимать. Там всё тривиально: к основанию тремя винтами крепится труба стойки, на нее вешается стол, сверху стойки прикручивается двигатель двумя винтиками, одевается патрон, натягивается ремень передачи.

Основание, трубу и столик пришлось предварительно отмыть от масла.

Первое, что удивило: труба стойки тоньше, чем я ожидал.

Несмотря на это конструкция получилась достаточно прочной.

Видимо такой толщины вполне достаточно. Качество станка в целом лучше, чем я ожидал.

Видимо такой толщины вполне достаточно. Качество станка в целом лучше, чем я ожидал.Под защитным кожухом находится ременная передача.

Попробовал ставить ремень на разные передачи. На самой быстрой при работе заметны биения при опускании пиноли. Биения минимальны на самой маленькой передаче. Что это – пока не разобрался.

На самой низкой передаче станок работает достаточно тихо. Можно сверлить хоть ночью, не беспокоя соседей.

Чтобы перекинуть ремень на другую передачу нужно ослабить этот винт с барашком:

Оказалось, чтобы добиться нужного натяжения нужно: одновременно толкать двигатель назад и затягивать барашек. Процедура не очень-то удобная. Станок уезжает. У меня получилось это нормально сделать только, засунув рычаг между корпусом и двигателем. Несмотря на неудобство не могу назвать это большим минусом.

Не так часто приходится переставлять ремень. Сейчас оставил его на самой низкой передаче. Оказалась, что для моих задач 580 об/мин -то, что надо.

Не так часто приходится переставлять ремень. Сейчас оставил его на самой низкой передаче. Оказалась, что для моих задач 580 об/мин -то, что надо.Столик достаточно легко перемещается по трубе вверх и вниз и фиксируется в нужном положении удобным зажимом.

Так, как столик может вращаться вокруг оси – нужно каждый раз ловить центр.

Расстояние от трубы стойки до центра сверла – 104мм. Т.е. на таком максимальном расстоянии от края заготовки можно просверлить отверстие.

Стол Наклоняется в стороны +/- 45 градусов. Для наклона нужно ослабить гайку.

Я еще не пробовал это делать. Как-то пока не хотелось морочиться, чтобы отлавливать потом 0 градусов.

К станку прилагались вот такие тиски. По качеству так себе. Для тех, у кого таких нет, наверное это лучше, чем ничего.

К счастью, у меня есть хорошие немецкие станочные тиски и эти сразу закинул на полку.

Очень понравился выключатель с защитой от случайного включения, и быстрым выключением. Чтобы включить станок нужно потянуть вверх большую красную кнопку: откроется крышка, под которой кнопки включения и выключения. Для выключения нужно нажать на большую красную кнопку: станок выключится и крышка защелкнется. Крышку можно отстегнуть, упростив процесс включения.

Не на всех моделях сверлильных станков выключатель располагается спереди. Оказалось, что такое фронтальное расположение выключателя очень удобно: когда заняты руки, одна заготовкой, а другая рукояткой опускания пиноли, что можно выключить станок лбом. 🙂 Актуально при сверлении пером, которое, поднимаясь, может разбить отверстие если заготовка не зафиксирована, а удерживается руками.

🙂 Актуально при сверлении пером, которое, поднимаясь, может разбить отверстие если заготовка не зафиксирована, а удерживается руками.

Очень приятные на ощупь и удобные ручки опускания пиноли.

Вот это узел мне совсем не порадовал. Механизм ограничения глубины хлипкий, но со своей задачей вполне справляется.

Узкие гайки очень неудобны:руками не завернуть, ключом не поймать. Хочется этот узел переделать.

На пиноли установлен раздвижной защитный кожух.

Вот так он откидывается для получения доступа к патрону.

Досступ к патрону с этой отклячиной защитой всё-таки неудобен. Я ее решил снять.

Я ее решил снять.

Без этого защитного кожуха станок стал проще и удобнее. Уж лучше защитные очки.

Про патрон ничего особенного не скажу. Самый обычный патрон. Простой и качественный.

А вот ключ патрона, оснащенный гениальным простым механизмом, предотвращающим забывание ключа в патроне, порадовал.

Маленький штырь с пружинкой выталкивают ключ из патрона. Захотите оставить в патроне – не получится 🙂

Пиноль станка может опускаться на 50мм

В нижнем положении есть небольшой горизонтальный люфт. К сожалению, это болезнь всех станков такого класса. Наблюдается даже у моделей, которые вдвое-втрое-вчетверо дороже, чем этот. Изготовление деталей станка не очень высокое и между корпусом и пинолью остается зазор, вызывающий люфт.

(в нижнем положении кончик сверла можно покачать в сторону 1.5-2мм)

(в нижнем положении кончик сверла можно покачать в сторону 1.5-2мм)(Для ориентира: стоит сверло 5мм)

По задумке конструкторов, при помощи этого винтика люфт пиноли можно минимизировать.

Я пробовал затягивать, но не очень-то помогает. Полностью люфт всё рано не удается устранить. Первые пару опусканий/подниманий пиноли идут вроде без люфта, а потом всё равно люфт появляется.

В Инете предлагается два основных решения устранения люфта пиноли сверлильных станков:

– Из стенок пивной банки сделать прокладку и разместить между корпусом и пинолью. (так себе решение)

– Сделать продольный сквозной пропил корпуса с фронта до пиноли и стянуть болтами до устранения зазора (самый надежный вариант)

Станок мною приобретался в основном для работы с деревом.

Вот один из экспериментов: я разметил заготовку точечками и сделал несколько отверстий 1.5мм сверлом. Станок справился с этой задачей и попал ровно по размеченным точечкам. Ничего не куда не съехало.

Ничего не куда не съехало.

Если сверлить, учитывая тот факт, что чем ниже пиноль – тем больше люфт и перед выполнением работ поднимать стол так, чтобы заготовка была ближе к сверлу – люфт будет незаметен.

Со сверлением пером он тоже справился.

Эксперименты показали, что для моих задач доработка не требуется. В общем переделывать я его пока не собираюсь.

Пожалуй и всё.

Итог: Станком вполне доволен. Для моих задач его не пришлось дорабатывать. Надеюсь, что он мне верно послужит.

Надеюсь, что тем, кто найдет мой обзор в интернете – он окажется полезен и поможет определиться с выбором.

Есть вопросы – пишите.

Другие посты про мои самодельные инструменты:

+ Фрезерный стол своими руками.

+ Контейнер-ловушка для стружки.

+ Направляющая для циркулярной пилы.

МЗКРС – Московский завод координатно-расточных станков

МЗКРС

Московский завод координатно-расточных станков (МЗКРС) – старейшее предприятие отечественного станкостроения, широко известное на постсоветском пространстве как производитель высокоточного прецизионного оборудования, такого как координатно-расточные и резьбошлифовальные станки. Наибольшую популярность приобрели такие модели координатно-расточных станков – 2А450, 2Д450, 2Е450, с УЦИ – 2А450АФ10, 2Е450АФ10

, 2Д450АФ10, с ЧПУ – 2Е450АФ30, модели резьбошлифовальных станков – 5К822В, 5К823В и другие.История предприятия МЗКРС

Предприятие было основано в 1942 году (в разгар Великой Отечественной войны) как Московский завод внутришлифовальных станков – это был первый в отечественной промышленности завод по производству прецизионных станков: внутришлифовальных и специальных.

На завод были привлечены высококвалифицированные рабочие и инженерно-технические работники. Благодаря их труду и квалификации на заводе были созданы уникальные прецизионные резьбошлифовальные и координатно-расточные станки.

Благодаря их труду и квалификации на заводе были созданы уникальные прецизионные резьбошлифовальные и координатно-расточные станки.

Во время войны, кроме металлорежущих, завод выпускал станки для производства боеприпасов, миномётов и другую военную продукцию.

В 1945 на МЗКРС изготовлен впервые в СССР универсальный резьбошлифовальный станок. До развала СССР «МЗКРС» оставался единственным в СССР и СЭВ предприятием, выпускающим такие станки.

В 1948 на заводе создан координатно-расточный станок высокой точности.

В 1959 году предприятие получило современное название – Московский завод координатно-расточных станков «МЗКРС».

Продукция с маркой МЗКРС поставлялась практически на все машиностроительные, авиационные, автомобильные, сельхозмашиностроительные, энергетические и другие предприятия СССР, экспортировалась более чем в 60 стран мира.

За всю историю завод освоил несколько поколений высокоточных резьбошлифовальных и координатно-расточных станков, в том числе станки с ЧПУ и специальные станки оригинальных конструкций.

В 60-е годы специалистами завода сконструированы и начали выпускаться координатно-расточные станки с программным управлением, резьбошлифовочный автомат.

В 70-е годы на предприятии МЗКРС сконструирован координатно-расточный станок с числовым программным управлением и автоматической сменой инструмента.

В 1980 году завод входил в ВПО «Союзточстанкопром» Министерства станкостроительной и инструментальной промышленности СССР.

14 января 1994 завод получил наименование ОАО «Московский завод координатно-расточных станков»

08.02.2011 Решением Арбитражного суда г. Москвы ОАО Московский завод координатно-расточных станков (ОГРН 1027700181277, ИНН 7725008673, адрес:115114, г. Москва, Павелецкая наб., д. 2) признано несостоятельным (банкротом). Предприятие ликвидировано, действовало с 14.01.1994 по 11.04.2012.

Официальный сайт завода МЗКРС (Московский завод координатно-расточных станков) – www.mzkrstan.ru (http://www.mzkrstan.ru/)

Компания Станочный Мир предлагает купить станки МЗКРС или аналоги по доступной цене.

Продукция МЗКРС (Московский завод координатно-расточных станков)

|

Наименование изделия |

Модель изделия |

| Координатно-расточной станок | 2450 |

|

Координатно-расточной станок |

2А450 |

| Координатно-расточной станок | 2Д450 |

| Координатно-расточной станок | 2Е450 |

| Координатно-расточной станок | 2Л450А |

| Координатно-расточной станок с УЦИ | 2А450АФ10 |

| Координатно-расточной станок с УЦИ | 2Е450АФ10 |

| Координатно-расточной станок с УЦИ | 2Д450АФ10 |

| Координатно-расточной станок с ЧПУ | 2Е450АФ30 |

| Координатно-расточной станок с ЧПУ | 2Л450АФ4-02 |

| Резьбошлифовальный станок | 5К821В |

| Резьбошлифовальный станок | 5К822В |

| Резьбошлифовальный станок | 5К823В |

| Резьбошлифовальный станок | |

|

Резьбошлифовальный станок |

5У823В |

|

Резьбошлифовальный станок |

5А828 |

|

Резьбошлифовальный станок |

5886В |

| Резьбошлифовальный станок |

5829 |

| Резьбошлифовальный станок | МВ155М |

|

Резьбошлифовальный станок |

МВ185 |

|

Резьбошлифовальный станок |

5887В |

|

Прецизионный поворотный стол |

2400. 611 611 |

| Прецизионный поворотный стол | 2400.612 |

| Прецизионный поворотный стол | 2400.612Ф10 |

Бренд WATER JET SWEDEN AB

Шведское предприятие WATER JET SWEDEN AB специализируется на производстве высокотехнологичных систем для гидроабразивной резки. Работая в данном направлении не одно десятилетие, компания достигла положения уверенного лидера в среди европейских производителей, в этом сегменте металлообработки. Реализация точных и надёжных в работе станков WATER JET SWEDEN AB для гидроабразивной резки, обеспечение их запасными частями, сервисное обслуживание – основные звенья программы внедрения наиболее экологичного и энергосберегающего метода резки металла.

Начав свою деятельность с выпуска единичных моделей, компания стабильно развивалась и быстро вышла со своей продукцией за пределы Швеции. WATER JET SWEDEN AB открыла отделы сбыта и сервиса в Германии, Польше и Норвегии, активно поставляет станки в другие европейские страны, Китай и в Россию. Оборудование для гидроабразивной (водной) резки широко используется во всех отраслях машиностроения, автомобилестроении, стекольном производстве, текстильной промышленности, строительстве, на других производствах.

WATER JET SWEDEN AB открыла отделы сбыта и сервиса в Германии, Польше и Норвегии, активно поставляет станки в другие европейские страны, Китай и в Россию. Оборудование для гидроабразивной (водной) резки широко используется во всех отраслях машиностроения, автомобилестроении, стекольном производстве, текстильной промышленности, строительстве, на других производствах.

Станки для гидроабразивной резки WATER JET SWEDEN AB разрабатываются на основе новейших технологических разработок и соответствуют критериям качества ISO 9001 и ASME. В целях контроля работы, активной модернизации продукции, компания постоянно использует в производственном процессе собственные установки. Станки с ЧПУ WJS – это достойный результат труда инженеров и технологов предприятия, обеспечивающий высокую рентабельность и эффективность процесса резки для разных типов металлов.

Станки по металлу WATER JET SWEDEN AB для гидроабразивной резки выпускаются в широком ассортиментном ряде. Подобрать оборудование можно в зависимости от специфики производства. Компания предлагает как интегрированные компактные установки, так и станки с ЧПУ, имеющие рабочий диапазон резки до 20 метров. Надёжность, точность и направленность на решение задач каждого клиента – основные приоритеты WATER JET SWEDEN AB.

Подобрать оборудование можно в зависимости от специфики производства. Компания предлагает как интегрированные компактные установки, так и станки с ЧПУ, имеющие рабочий диапазон резки до 20 метров. Надёжность, точность и направленность на решение задач каждого клиента – основные приоритеты WATER JET SWEDEN AB.

Видео к 20-летию производителя установок

гидроабразивной резки Water Jet Sweden AB (Швеция)

350017 Jet JMD-15, 1-фазный фрезерно-сверлильный станок R-8, 1 л.с.

Фрезерные сверла – более легкая альтернатива фрезерным станкам. Они сочетают в себе сверлильный станок с ременным приводом и возможности двухкоординатного стола фрезерного станка для гибкости и эффективности. Фиксирующая цанга предотвращает выпадение режущего инструмента от шпинделя при воздействии поперечных сил на сверло. Несмотря на легкую конструкцию, фрезерно-сверлильные станки JMD обладают такими преимуществами, как компактность, универсальность, доступность и легкость обработки.

Несмотря на легкую конструкцию, фрезерно-сверлильные станки JMD обладают такими преимуществами, как компактность, универсальность, доступность и легкость обработки.

Характеристики:

- Цельная чугунная колонна для дополнительной опоры

- Крышка ремня с быстросъемной защелкой для более быстрой регулировки ремня для изменения скорости шпинделя

- Конус основания упрощает очистку

- Ручки маховика большего размера

- Угловые тиски для сверлильного станка

- Двигатель, внесенный в список UL

- Рабочий стол очень большой

- Усиленные конические роликоподшипники поддерживают шпиндель, что обеспечивает больший допуск и более точную глубину сверления.

- Поворотная головка на 360 °

- Рабочая лампа

- Усиленная нижняя подача с ручной тонкой подачей (JMD-18PFN)

- сверлильный патрон ½ ”, оправка для патрона

- Тяговое дышло

- Защитный кожух сверлильного патрона

- Регулируемая твердосплавная торцевая фреза

Технические характеристики:

- Диаметр сверления (дюймы.

) 1

) 1 - Диаметр торцевой фрезы (дюймы) 2-1 / 2

- Диаметр концевой фрезы (дюймы) 1/2

- Поворот (дюймы) 14-1 / 2

- Максимальное расстояние от шпинделя до стола (дюймы) 15

- Конус шпинделя (дюйм x TPI) R-8

- Ход шпинделя (дюймы) 3-1 / 2

- Диаметр пиноли (дюймы) 2-7 / 16

- Диаметр колонны (дюймы) 3-5 / 8

- Число скоростей шпинделя 12

- Диапазон скоростей шпинделя (об / мин) 110 – 2,580

- Размер стола (Д x Ш) (дюймы.) 7-1 / 2 х 23

- Продольный ход стола (дюймы) 14

- Грузоподъемность рабочего стола (фунты) 350

- Количество и размер Т-образных пазов (дюймы) 4, 9/16

- Центры Т-образных пазов (дюймы) 1-13 / 16

- Размеры основания (дюймы) 12-1 / 2 x 19-3 / 4

- Двигатель (л.с.) 1 л.с., 115/230 В, 1 фаза

- Габаритные размеры (Д x Ш x В) (дюймы) 38 x 37-1 / 2 x 42

- Вес (фунты) 370

Red Assurance 2 года гарантии:

JET Tools дает гарантию на каждый продаваемый продукт. Если один из наших инструментов нуждается в обслуживании или ремонте, один из наших авторизованных сервисных центров, расположенных на всей территории США, может оказать вам быстрое обслуживание. В большинстве случаев любой из этих авторизованных сервисных центров Walter Meier может разрешить гарантийный ремонт, помочь вам в приобретении запчастей или выполнить текущее обслуживание и капитальный ремонт ваших инструментов JET или Wilton.

Если один из наших инструментов нуждается в обслуживании или ремонте, один из наших авторизованных сервисных центров, расположенных на всей территории США, может оказать вам быстрое обслуживание. В большинстве случаев любой из этих авторизованных сервисных центров Walter Meier может разрешить гарантийный ремонт, помочь вам в приобретении запчастей или выполнить текущее обслуживание и капитальный ремонт ваших инструментов JET или Wilton.

|

| 350017 | JMD-15 Фреза / дрель с конусом R-8 115 / 230V 1Ph |

| КОМПЛЕКТЫ JET JMD-15 | |

|---|---|

| 350132 | Фреза / дрель JMD-15 с УЦИ NEWALL NMS300 |

| 350125 | Фреза / дрель JMD-15 с УЦИ NEWALL DP700 |

| 350116 | JMD-15 ФРЕЗА / ДРЕЛЬ С 203 УЦИ |

| JET JMD-18 ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ, СТАНОК | |

| 350018 | JMD-18 Фреза / дрель с конусом R-8 115 / 230V 1Ph |

| КОМПЛЕКТЫ JET JMD-18 | |

| 350119 | JMD-18 Фрезерно-дрель со столом для оси X Powerfeed |

| 350133 | Фреза / дрель JMD-18 с УЦИ NEWALL NMS300 |

| 350134 | Фрезерно-сверлильный станок JMD-18 с УЦИ Newall NMS300 и системой подачи оси X со столом |

| 350126 | Фреза / дрель JMD-18 с УЦИ NEWALL DP700 |

| 350127 | Фрезерно-сверлильный станок JMD-18 с УЦИ Newall DP700 и системой подачи оси X со столом |

| JET JMD-18PFN ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ, СТАНОК | |

| 350020 | JMD-18PFN Фреза / дрель с подачей питания 115 / 230V 1Ph |

| КОМПЛЕКТЫ JET JMD-18PFN | |

| 350135 | Фреза / дрель JMD-18PFN с УЦИ NEWALL NMS300 |

| 350136 | Фрезерно-дрель JMD-18PFN с УЦИ NEWALL NMS300 и столом для оси X Powerfeed |

| 350128 | Фреза / дрель JMD-18PFN с УЦИ NEWALL DP700 |

| 350129 | Фрезерно-сверлильный станок JMD-18PFN с УЦИ NEWALL DP700 и столом для оси X Powerfeed |

| ПРИНАДЛЕЖНОСТИ СЕРИИ JMD-18, НЕ УСТАНОВЛЕННЫЕ | |

| 350045 | CS-18, Напольная подставка для фрез / дрелей |

| 350083 | Электропитание стола по оси X для фрезерно-сверлильных станков серии JMD |

| JET JMD-40 ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ С ЗУБЧАТОЙ ГОЛОВКОЙ | |

| 351040 | Сверло с зубчатой головкой JMD-40GH |

| 351041 | Сверло с зубчатой головкой JMD-40GHPF с механической подачей |

| НАБОРЫ СВЕРЛИЛЬНЫХ ФРЕЗ JET JMD-40 | |

| 351140 | Сверло с зубчатой головкой JMD-40GH с 2-осевым УЦИ Newall DP700 |

| 351141 | Сверло с зубчатой головкой JMD-40GH с 2-осевым УЦИ Newall DP700 и X-Powerfeed |

| 351142 | JMD-40GHPFСверло с зубчатой головкой, подачей вниз и 2-осевым УЦИ Newall DP700 |

| 351143 | JMD-40GHPF Сверло-фрезерный станок с зубчатой головкой и подачей Power Downfeed и 2-осевым УЦИ Newall DP700 и X-Powerfeed |

| 351144 | Сверло с зубчатой головкой JMD-40GH с 2-осевым УЦИ Newall NMS300 |

| 351145 | Сверло с зубчатой головкой JMD-40GH с 2-осевым УЦИ Newall NMS300 и X-Powerfeed |

| 351146 | JMD-40GHPF Сверло с зубчатой головкой и редуктором с подачей мощности и 2-осевым УЦИ Newall NMS300 |

| 351147 | JMD-40GHPF Сверла с зубчатой головкой и редуктором с подачей Power Downfeed и 2-осевым УЦИ Newall NMS300 и X-Powerfeed |

| JET JMD-45 СВЕРЛА С КВАДРАТНОЙ СТОЙКОЙ С ЗУБЧАТОЙ ГОЛОВКОЙ | |

| 351045 | JMD-45GH Сверло с квадратной колонной с редуктором |

| 351046 | JMD-45GHPF Сверло с квадратной колонной с зубчатой головкой и подачей мощности |

| 351050 | JMD-45VSPF Сверло с квадратной колонной с регулируемой скоростью и редукторной головкой |

| 351051 | JMD-45VSPFT Сверло с квадратной колонной с регулируемой скоростью вращения и редуктором |

| НАБОРЫ СВЕРЛИЛЬНЫХ ФРЕЗ JET JMD-45 С КВАДРАТНОЙ КОЛОННОЙ ГОЛОВКОЙ | |

| 351150 | JMD-45GH Сверло с квадратной колонной с редуктором и 2-осевым УЦИ Newall DP700 |

| 351151 | JMD-45GH Сверло с квадратной колонной с редуктором и 2-осевым УЦИ Newall DP700 и X-Powerfeed |

| 351152 | JMD-45GHPF Сверло с квадратной колонной с зубчатой головкой и механической подачей с 2-осевым УЦИ DP700 |

| 351153 | JMD-45GHPF Сверло с квадратной колонной с зубчатой головкой и механической подачей с 2-осевым УЦИ DP700 и подачей по оси X |

| 351154 | JMD-45VSPF Сверло с квадратной колонной с регулируемой скоростью и редукторной головкой с 2-осевым УЦИ Newall DP700 |

| 351155 | JMD-45VSPF Сверло с квадратной колонной с регулируемой скоростью вращения и зубчатой головкой с 2-осевым УЦИ Newall DP700 и системой подачи X-Axis Powerfeed |

| 351156 | JMD-45VSPFT Сверло с квадратной колонной с регулируемой скоростью вращения и редуктором с подачей вниз и 2-осевым УЦИ Newall NMS300 |

| 351157 | JMD-45VSPFT Сверло с квадратной колонной с регулируемой скоростью вращения и редуктором, с подачей мощности и 2-осевым УЦИ Newall NMS300 и осью X Powerfeed |

| 351158 | JMD-45GH Сверло с квадратной колонной с редуктором и 2-осевым УЦИ Newall NMS300 |

| 351159 | JMD-45GH Сверло с квадратной колонной с редуктором и 2-осевым УЦИ Newall NMS300 и X-Powerfeed |

| 351160 | JMD-45GHPF Сверло с квадратной колонной с зубчатой головкой и подачей мощности с 2-осевым УЦИ NMS300 |

| 351161 | JMD-45GHPF Сверло с квадратной колонной с зубчатой головкой и механической подачей с 2-осевым УЦИ NMS300 и подачей по оси X |

| 351162 | JMD-45VSPF Сверло с квадратной колонной с переменной скоростью и редукторной головкой с 2-осевым УЦИ Newall NMS300 |

| 351163 | JMD-45VSPF Сверло с квадратной колонной с регулируемой скоростью вращения и редуктором с 2-осевым УЦИ Newall NMS300 и системой подачи X-Axis Powerfeed |

| 351164 | JMD-45VSPFTСверло с квадратной колонной с регулируемой скоростью вращения и редуктором с подачей вниз и 2-осевым УЦИ Newall NMS300 |

| 351165 | JMD-45VSPFT Сверло с квадратной колонной с регулируемой скоростью вращения и редуктором с подачей мощности и 2-осевым УЦИ Newall NMS300 и осью X Powerfeed |

Буровая установка с рециркуляцией воды

Основана на принципе гидроабразивной резки. Это дает комбинированный эффект гидроабразивной резки и бурения с поверхности для преодоления проблем бурения с помощью этой конструкции на основе предвидения потенциальных проблем ствола скважины, таких как отклонение ствола скважины и породы с высокой твердостью.

Это дает комбинированный эффект гидроабразивной резки и бурения с поверхности для преодоления проблем бурения с помощью этой конструкции на основе предвидения потенциальных проблем ствола скважины, таких как отклонение ствола скважины и породы с высокой твердостью.

Конструкция:

Предназначена для создания синхронизации между передней / режущей кромкой сверла и водоструйными соплами на задней кромке, что помогает в эффективной операции сверления за меньшее время. Корпус предназначен для отталкивания мусора; он также предназначен для направления сверла.

Работа показана на первой диаграмме.

Буровая коронка, состоящая из корпуса, передней / режущей кромки и задней кромки с соплом, подается на поверхность с помощью обычного гидравлического или пневматического механизма подачи по бурильным трубам. Вода под давлением закачивается в бурильные трубы с помощью внешнего насоса высокого давления. Техника крепления и отсоединения этих труб аналогична обычным бурильным трубам. Кроме того, каждая бурильная труба состоит из двух однонаправленных клапанов, чтобы поддерживать постоянное давление без непрерывной работы High Pr.Насос. Следовательно, как только вода закачивается в бурильную трубу, клапаны поддерживают установленное давление в трубе, которое меньше давления открытия клапана (скажем, 110 МПа установлено на то, чтобы клапан мог оставаться закрытым, а после этого он будет иметь тенденцию открываться). стоимость эксплуатации насоса высокого давления.

Кроме того, каждая бурильная труба состоит из двух однонаправленных клапанов, чтобы поддерживать постоянное давление без непрерывной работы High Pr.Насос. Следовательно, как только вода закачивается в бурильную трубу, клапаны поддерживают установленное давление в трубе, которое меньше давления открытия клапана (скажем, 110 МПа установлено на то, чтобы клапан мог оставаться закрытым, а после этого он будет иметь тенденцию открываться). стоимость эксплуатации насоса высокого давления.

Эта вода под высоким давлением поступает в буровое долото, где энергия давления преобразуется в высокоскоростную струю с помощью сопел, расположенных на задней кромке. Такая ориентация помогает разрезать твердые породы до контакта с режущей кромкой, что может привести к повреждению режущей кромки и застреванию бурового долота.Породы высокой твердости, такие как гранит и диорит, больше не могут разрушаться из-за гидроабразивной резки. Струя воды разрежет эти камни на куски, поэтому для дробления потребуется меньшее усилие резания. Оставшаяся в отверстии вода охладит сверло. Эта вода также выводит мусор из ствола скважины, после чего ее можно рециркулировать после процесса фильтрации.

Оставшаяся в отверстии вода охладит сверло. Эта вода также выводит мусор из ствола скважины, после чего ее можно рециркулировать после процесса фильтрации.

При этом сверло имеет две секции разного диаметра. Нижний имеет небольшой диаметр для создания эффекта центрирования, а верхний – большого диаметра, что создает такой же эффект, как и расширение отверстия.Это сведет к минимуму необходимый водительский потенциал. При резании зубья представляют собой зубья роликового типа, а не фиксированные зубья, показанные на рисунках. Корпус

будет создавать дополнительный эффект дробления и значительно направлять буровое долото с меньшим отклонением из-за своей формы.

Эта концепция предназначена для создания эффективной и теоретически точной технологии бурения с поверхности, которая потребует меньше времени, чем другие.

Радиально-струйное бурение – Буровые установки

Это метод увеличения нефтеотдачи (МУН), который можно использовать на существующих скважинах для стимулирования дальнейшей добычи. Он заключается в отправке в ствол скважины режущего спрея сверхвысокого давления для прорезания пласта.

Он заключается в отправке в ствол скважины режущего спрея сверхвысокого давления для прорезания пласта.

Этот метод существует уже более 20 лет и часто представляется как более зеленая альтернатива гидравлическому разрыву пласта. Используемая жидкость может включать воду, подкисленную воду и дизельное топливо, это будет определяться геологическими особенностями бурения.

Используется насосная система высокого давления, которая может производить до 18 000 фунтов на квадратный дюйм, в сочетании со специальной насадкой, которая сверлит вперед.Сопло также выпускает струю назад, чтобы отталкивать или «ускорять» шлам в основной ствол.

Помимо усовершенствования, он может использоваться как автономный метод бурения, в зависимости от геологии пласта.

Иногда обычная вертикальная скважина дает некондиционную добычу, и радиальное струйное бурение будет рассмотрено для дальнейшего стимулирования скважины. Этот метод также подходит для боковых скважин, при этом длина каждого нового ствола скважины составляет до 100 метров.

Эта хорошо сделанная анимация показывает, как работает процесс:

Маргинальные и зрелые месторождения…

… Они были основной целью радиального струйного бурения. RJD имеет смысл на маржинальных месторождениях, так как это недорогое решение, простое в исполнении и способное прорезать самые лучшие места дополнительных залежей-коллекторов. В случае зрелых месторождений он может обходить поврежденные участки ствола скважины, которые было бы трудно или невозможно пробурить повторно.

Помимо того, что он является альтернативой гидроразрыву, его можно использовать в сочетании с гидроразрывом, чтобы доставить жидкости для гидроразрыва, чтобы придать дополнительный импульс методике.Это также рекомендуется для карбонатных пластов, где кислота (обычно соляная) может быть добавлена к жидкости, чтобы увеличить влияние радиального проникновения.

Типичное приложение

Ряд систем RJD развертывают свои инструменты на гибких НКТ, однако у них есть гибкий шланг определенного типа, который фактически поворачивается на 90 градусов внутри обсадной колонны. Затем они проникают сквозь стену в пласт. Гибкую НКТ можно вытянуть назад и использовать для создания еще одного прохода еще под углом 90 градусов.Это можно сделать 4 раза и при глубине проникновения 100 метров и более. Затем это четырехходовое струйное бурение можно повторять с интервалом в один метр на всем протяжении ствола. Дополнительные зоны наилучшего восприятия пласта, а также захваченная нефть могут просачиваться обратно в скважину.

Преимущества струйного бурения:

- Экологичность

- Недорого по сравнению с альтернативами

- Работы в новых и старых скважинах

- Простота развертывания

- Работы для многих различных геологических формаций

- Используется для вертикального или горизонтального бурения

- Работы в поврежденных скважинах, не пригодных для капитального ремонта или повторного заканчивания

Спор о струйном бурении

После двух десятилетий эксплуатации есть некоторые, кто сомневается в экономической эффективности техники. Учитывая низкую стоимость и экологичность RJD, можно ожидать, что он будет использоваться чаще.

Учитывая низкую стоимость и экологичность RJD, можно ожидать, что он будет использоваться чаще.

У этой техники есть некоторые проблемы и ограничения. Струя высокого давления, вероятно, будет следовать по пути наименьшего сопротивления, что означает повышенную вероятность попадания в водную зону. Цементирование в начальной точке должно быть безупречным, и это почти всегда рекомендуется в карбонатных коллекторах.

Струйные дрели могут прорезать твердый песчаник, известняк и доломит, и эта технология применима в меловых формациях Марселлус, Барнет и Остин.Есть множество примеров, когда струйное бурение увеличивало добычу. Возникает вопрос, почему радиальное струйное бурение не используется во всех ситуациях, когда это имеет смысл? Разве к настоящему времени должна быть какая-то действенная долгосрочная статистика?

Примечание: после публикации этого сообщения Даррен Райс связался с ним, чтобы указать на небольшую ошибку в точности этой страницы в ее нынешнем виде. После нескольких писем Даррен любезно предоставил документ, в котором более подробно рассматривается тема. Даррен, который более десяти лет специализируется именно на радиально-струйном бурении, является идеальным человеком, чтобы добавить в дискуссию.Прочтите документ Дарренса здесь.

После нескольких писем Даррен любезно предоставил документ, в котором более подробно рассматривается тема. Даррен, который более десяти лет специализируется именно на радиально-струйном бурении, является идеальным человеком, чтобы добавить в дискуссию.Прочтите документ Дарренса здесь.

Серийный энергетический предприниматель. Веб-мастер drillers.com. Основатель Out of the Box Innovations Ltd. Соучредитель Natural Resource Professionals Ltd. Путешественник и турист, муж, отец. Технологии / Интернет-компьютерщик.

Производительность перфоратора с использованием струи воды под высоким давлением в различных режимах конфигурации

В процессе бурения по горным породам сила сопротивления приводит к отказу инструментов и низкой эффективности бурения; таким образом, необходимо уменьшить выход инструмента из строя и повысить эффективность бурения.В этой статье исследуются различные режимы конфигурации бурения при помощи водяной струи на основе механизма и анализа экспериментов бурения горных пород при помощи водяной струи. Кроме того, вращающееся уплотнительное устройство с высоким давлением предназначено для одновременного достижения осевого и вращательного движения, а также хорошего уплотняющего эффекта под струей воды под высоким давлением. Результаты показывают, что NDB и NFB лучше влияют на производительность бурения по сравнению с NSB. Кроме того, струя воды под высоким давлением помогает не только уменьшить прогиб бурильной штанги, но также уменьшить вероятность изгиба буровой штанги и увеличить срок службы буровой штанги.

Кроме того, вращающееся уплотнительное устройство с высоким давлением предназначено для одновременного достижения осевого и вращательного движения, а также хорошего уплотняющего эффекта под струей воды под высоким давлением. Результаты показывают, что NDB и NFB лучше влияют на производительность бурения по сравнению с NSB. Кроме того, струя воды под высоким давлением помогает не только уменьшить прогиб бурильной штанги, но также уменьшить вероятность изгиба буровой штанги и увеличить срок службы буровой штанги.

1. Введение

ГРП с ударным бурением – это универсальный метод разрушения горных пород в машиностроении, например, при прокладке туннелей на железных и автомобильных дорогах, подземных выработках проезжей части, карьерах и угледобыче. По статистике, в Китае протяженность земляных работ по твердой горной дороге составляет более 2000 км каждый год. Ежегодно увеличивающаяся протяженность проходки автомобильных дорог составляет 1000 км, а плановая протяженность строительства железнодорожных туннелей с 2011 года превышает 10000 км. Когда проходческие комбайны и проходческий комбайн выкапывают проезжую часть из твердых пород, ее коэффициенты протодьяконова более 8, их рабочая конструкция режущие инструменты сильно ударяются и изнашиваются; в то же время рабочее пространство не ограничено, а рабочая среда хуже, так что их рабочий эффект настолько низок, что стоимость высока.Широко используется буровзрывной метод из-за большой способности адаптироваться к геологическим условиям. Время, необходимое для бурения, занимает большую часть от общего времени, необходимого для процессов выемки проезжей части в твердых породах. Низкая эффективность бурения приводит к еще большему времени сверления. Поэтому важно изучить способы сокращения времени бурения и повышения эффективности бурения.

Когда проходческие комбайны и проходческий комбайн выкапывают проезжую часть из твердых пород, ее коэффициенты протодьяконова более 8, их рабочая конструкция режущие инструменты сильно ударяются и изнашиваются; в то же время рабочее пространство не ограничено, а рабочая среда хуже, так что их рабочий эффект настолько низок, что стоимость высока.Широко используется буровзрывной метод из-за большой способности адаптироваться к геологическим условиям. Время, необходимое для бурения, занимает большую часть от общего времени, необходимого для процессов выемки проезжей части в твердых породах. Низкая эффективность бурения приводит к еще большему времени сверления. Поэтому важно изучить способы сокращения времени бурения и повышения эффективности бурения.

Влияние свойств породы, давления подачи и давления на входе на скорость бурения было исследовано с помощью эксперимента по пневматическому бурению [1].Kwon et al. [2] разработал буровое долото с новым расположением кнопок для повышения эффективности бурения на основе системы испытания на удар поршня капельного типа. Saksala et al. [3, 4] построили трехмерную численную модель системы долото / порода и предположили, что боковые трещины были вызваны растягивающими напряжениями, связанными с быстрой разгрузкой, и имелись значительные повреждения сдвига и растяжения под полусферической пуговицей. Год спустя эксперименты с использованием долота равностороннего треугольника были использованы для определения влияния скорости удара на боковые трещины между пуговицами во время ударного бурения.Бетон был использован для замены горных пород, и было исследовано влияние рабочих параметров и свойств материала на скорость бурения и энергозатраты на бурение [5]. Экспериментально изучалось влияние уже существующих и структурных трещин на фрагментацию гранитных пород [6]. Кроме того, была исследована вибрация буровой штанги для прогнозирования и уменьшения прогиба. Трехмерная динамическая модель буровой штанги была построена для изучения влияния давления бурения, крутящего момента, скорости вращения и других параметров процесса бурения, которая показала, что прерывистый контакт, динамический крутящий момент и трение имеют важное влияние на вибрационные характеристики [7, 8].

Saksala et al. [3, 4] построили трехмерную численную модель системы долото / порода и предположили, что боковые трещины были вызваны растягивающими напряжениями, связанными с быстрой разгрузкой, и имелись значительные повреждения сдвига и растяжения под полусферической пуговицей. Год спустя эксперименты с использованием долота равностороннего треугольника были использованы для определения влияния скорости удара на боковые трещины между пуговицами во время ударного бурения.Бетон был использован для замены горных пород, и было исследовано влияние рабочих параметров и свойств материала на скорость бурения и энергозатраты на бурение [5]. Экспериментально изучалось влияние уже существующих и структурных трещин на фрагментацию гранитных пород [6]. Кроме того, была исследована вибрация буровой штанги для прогнозирования и уменьшения прогиба. Трехмерная динамическая модель буровой штанги была построена для изучения влияния давления бурения, крутящего момента, скорости вращения и других параметров процесса бурения, которая показала, что прерывистый контакт, динамический крутящий момент и трение имеют важное влияние на вибрационные характеристики [7, 8]. Принимая во внимание условия столкновения буровой штанги и породы, была построена модель динамики взаимосвязанной системы многобурочного механизма и горной породы, и вибрация была получена при различной прочности на сжатие горных пород и различных скоростях вращения бурового снаряда [9]. Была создана новая испытательная модель рабочего механизма 5-битного угольного шнека для изучения фактора влияния на вибрацию и прогиб в различных условиях, а также была построена имитационная модель для дальнейшего исследования влияния частичной нагрузки и расположения стабилизатора [10].Динамический анализ микробура был исследован при ультразвуковой вибрации (50 кГц), возбуждаемой пьезоэлектрическим приводом, экспериментально и численно с использованием анализа методом конечных элементов [11].

Принимая во внимание условия столкновения буровой штанги и породы, была построена модель динамики взаимосвязанной системы многобурочного механизма и горной породы, и вибрация была получена при различной прочности на сжатие горных пород и различных скоростях вращения бурового снаряда [9]. Была создана новая испытательная модель рабочего механизма 5-битного угольного шнека для изучения фактора влияния на вибрацию и прогиб в различных условиях, а также была построена имитационная модель для дальнейшего исследования влияния частичной нагрузки и расположения стабилизатора [10].Динамический анализ микробура был исследован при ультразвуковой вибрации (50 кГц), возбуждаемой пьезоэлектрическим приводом, экспериментально и численно с использованием анализа методом конечных элементов [11].

Однако при ударном бурении возникает много проблем, таких как пыль и износ долота. Для решения вышеуказанных проблем ученые предложили разбивать горную породу с помощью струи воды под высоким давлением [12, 13]. Были представлены различные режимы конфигурации водяной струи для уменьшения выхода из строя инструментов и повышения эффективности резки и сверления [14].С развитием водоструйной техники, абразивная водная струя, как новый вид метода, была разработана при механической резке и сверлении твердых горных пород [15, 16]. Однако струя воды, используемая при бурении горных пород, относительно меньше, и ученые провели некоторые исследования. Бурение с использованием водяной струи было выполнено для оценки производительности на уровнях тяги, и результаты показали, что скорость бурения увеличивалась с увеличением давления воды и тяги [17]. Аналитический подход был представлен для изучения расслоения во время бурения путем прокалывания водяной струей, а механика разрушения с теорией пластин была использована для описания механизма расслоения [18].Работа с бурением взрывных скважин с использованием водяной струи была исследована для уменьшения износа бурового долота и отклонения ствола, и результаты показали, что бурение с водяной струей может значительно увеличить скорость проходки по сравнению с обычным вращательным бурением примерно на 40% [19].

Были представлены различные режимы конфигурации водяной струи для уменьшения выхода из строя инструментов и повышения эффективности резки и сверления [14].С развитием водоструйной техники, абразивная водная струя, как новый вид метода, была разработана при механической резке и сверлении твердых горных пород [15, 16]. Однако струя воды, используемая при бурении горных пород, относительно меньше, и ученые провели некоторые исследования. Бурение с использованием водяной струи было выполнено для оценки производительности на уровнях тяги, и результаты показали, что скорость бурения увеличивалась с увеличением давления воды и тяги [17]. Аналитический подход был представлен для изучения расслоения во время бурения путем прокалывания водяной струей, а механика разрушения с теорией пластин была использована для описания механизма расслоения [18].Работа с бурением взрывных скважин с использованием водяной струи была исследована для уменьшения износа бурового долота и отклонения ствола, и результаты показали, что бурение с водяной струей может значительно увеличить скорость проходки по сравнению с обычным вращательным бурением примерно на 40% [19]. Влияние водяных струй на силы PDC долота также было исследовано на основе механического анализа водяных струй, помогающих долоту PDC, и результаты показали, что снижение силы составило от 30% до 52% [20, 21]. Изучены характеристики износа лезвий из цементированного карбида при бурении известняком водяной струей, и результаты экспериментов показали, что давление водяной струи оказывает важное влияние на скорость износа лезвий из цементированного карбида в буровых долотах [22].Плодотворные достижения предыдущих исследований служат ссылкой для этой статьи, но все еще есть возможности для улучшения. С одной стороны, исследователи провели много исследований по бурению горных пород, но исследований бурения с использованием водяной струи высокого давления было мало. С другой стороны, большинство исследований сочеталось с роторным бурением, но редко с ударным бурением, и требовалось исследование герметизирующего устройства для водоструйной резки под высоким давлением, которое может одновременно реализовывать осевое и вращательное движение, поэтому необходимо изучить высокие струя воды под давлением в сочетании с ударным бурением.

Влияние водяных струй на силы PDC долота также было исследовано на основе механического анализа водяных струй, помогающих долоту PDC, и результаты показали, что снижение силы составило от 30% до 52% [20, 21]. Изучены характеристики износа лезвий из цементированного карбида при бурении известняком водяной струей, и результаты экспериментов показали, что давление водяной струи оказывает важное влияние на скорость износа лезвий из цементированного карбида в буровых долотах [22].Плодотворные достижения предыдущих исследований служат ссылкой для этой статьи, но все еще есть возможности для улучшения. С одной стороны, исследователи провели много исследований по бурению горных пород, но исследований бурения с использованием водяной струи высокого давления было мало. С другой стороны, большинство исследований сочеталось с роторным бурением, но редко с ударным бурением, и требовалось исследование герметизирующего устройства для водоструйной резки под высоким давлением, которое может одновременно реализовывать осевое и вращательное движение, поэтому необходимо изучить высокие струя воды под давлением в сочетании с ударным бурением.

В этой статье исследуется механизм бурения горных пород с использованием водяной струи и проводится эксперимент по ударному дроблению с использованием водяной струи, направленный против различных типов долот и давления воды, чтобы получить влияние различных режимов конфигурации на скорость бурения. и вибрация буровой штанги, основанная на разработке герметизирующего устройства для струи воды под высоким давлением, которое может одновременно осуществлять осевое и вращательное движение для буровой штанги.

2. Механизм бурения с использованием водяной струи

Механизм бурения с водяной струей показан на рисунке 1; Процесс был разделен на четыре задачи: ударное, пропульсивное, вращательное и бурение с водяной струей.Удар создавался ударным поршнем, ударяющим по адаптеру хвостовика для передачи энергии в породу, в результате чего она становилась фрагментарной. Движущая сила применялась для поддержания контакта поверхности породы с буровым долотом и выхода из законченной скважины для подготовки к новому положению буровой скважины с подачей. Вращение заставляло буровое долото поворачиваться в новое положение для фрагментации породы после каждого завершения удара; кроме того, были отслоены некоторые поверхности горных пород с трещинами. Бурение с использованием водяной струи в основном отразилось на вспомогательном разрушении горных пород и на двух аспектах горных пород.Зона дробления и трещины образовалась на дне породы после удара бурового долота, а в зоне дробления образовалось плотное ядро. Конусная воронка дробления образовалась из-за расширения магистральной и радиальной трещин. Плотное ядро, состоящее из мелкодисперсного горного порошка, образовавшегося в результате сдвига, поглощало энергию при ударе, способствуя объемному расширению и вызывая экструзию с трещинами. Затем образовалась большая зона дробления из-за расширения радиальных трещин и основных трещин.Причем вокруг зоны дробления образовались радиальные и поперечные трещины. Когда поперечная трещина распространялась на свободную поверхность, порода полностью разрушалась, а затем образовывалась разорванная яма.

Вращение заставляло буровое долото поворачиваться в новое положение для фрагментации породы после каждого завершения удара; кроме того, были отслоены некоторые поверхности горных пород с трещинами. Бурение с использованием водяной струи в основном отразилось на вспомогательном разрушении горных пород и на двух аспектах горных пород.Зона дробления и трещины образовалась на дне породы после удара бурового долота, а в зоне дробления образовалось плотное ядро. Конусная воронка дробления образовалась из-за расширения магистральной и радиальной трещин. Плотное ядро, состоящее из мелкодисперсного горного порошка, образовавшегося в результате сдвига, поглощало энергию при ударе, способствуя объемному расширению и вызывая экструзию с трещинами. Затем образовалась большая зона дробления из-за расширения радиальных трещин и основных трещин.Причем вокруг зоны дробления образовались радиальные и поперечные трещины. Когда поперечная трещина распространялась на свободную поверхность, порода полностью разрушалась, а затем образовывалась разорванная яма. Когда водная струя вошла в трещину и смешалась с горным порошком, образовался эффект водяного клина на трещину, который вызвал распространение и дробление трещины в горной породе. Между тем, водная струя, омывающая дно и стенку скважины, уносила каменный порошок и обломки, что обеспечивало контакт долота со свежей поверхностью породы при каждом ударе.Таким образом, рассеяние энергии и повторяющаяся фрагментация были уменьшены, а использование энергии улучшено.

Когда водная струя вошла в трещину и смешалась с горным порошком, образовался эффект водяного клина на трещину, который вызвал распространение и дробление трещины в горной породе. Между тем, водная струя, омывающая дно и стенку скважины, уносила каменный порошок и обломки, что обеспечивало контакт долота со свежей поверхностью породы при каждом ударе.Таким образом, рассеяние энергии и повторяющаяся фрагментация были уменьшены, а использование энергии улучшено.

Напряженное состояние горной породы при попадании струи воды в трещину породы показано на рисунке 2; порода одновременно выдерживает усилие бурения и силу растяжения водяной струи в щели. Этот вид напряженного состояния можно рассматривать как разрушение в открытом режиме, которое было трещиной режима I в механике разрушения [16].

Согласно механике разрушения, напряженное состояние в вершине трещины можно выразить следующим образом: где r – расстояние от вершины трещины до любой точки, мм; – угол между линией от вершины трещины до точки и горизонтальным направлением, рад; и был коэффициент интенсивности напряжений разрушения режима I.

В соответствии с условиями развития трещины, трещина будет распространяться на свободную поверхность, вызывая разрушение массива горных пород, когда напряжение в точке превышает предел прочности породы на растяжение. Чтобы отразить эффект бурения горных пород с помощью водяной струи, сила долота, создаваемая водяной струей, сравнивалась с силой без водяной струи. Когда бурение горных пород сопровождалось водяной струей, необходимым условием для развития трещин без водяной струи в этой точке было то, что напряжение, создаваемое долотом, должно быть равно или превышать критическое напряжение породы, то есть где было напряжение долота, которая должна быть наложена на точку без водяной струи, МПа.

Необходимым условием для развития трещин водяной струей в этой точке было то, что результирующее напряжение, создаваемое долотом и водяной струей, должно быть равно или превышать критическое напряжение породы, то есть там, где было напряжение, созданное водой. струя на острие, МПа, и была нагрузка долота, которая должна быть приложена к острию струей воды, МПа.

Скорость уменьшения усилия долота при помощи водяной струи может быть получена следующим образом путем решения двух вышеупомянутых уравнений.

Напряжение, создаваемое водяной струей в точке, может быть выражено по формуле (1)

Был задан коэффициент интенсивности напряжений. по механике разрушения следующим образом: где P, – давление водяной струи в вершину трещины, в которой; была тестовой константой,; ширина реза струей, мм; – начальное давление струи, МПа.

Взаимосвязь между, и была показана на рисунке 3. Можно видеть, что усилие бурения уменьшилось до 0, когда во время процесса распространения трещины существовало начальное давление воды, которое могло снизить усилие бурения до минимума. Результаты показывают, что давление струи должно превышать критическое напряжение породы, чтобы гарантировать, что порода может быть прорезана струей во время образования трещины, или давление струи превышает давление струи, чтобы уменьшить усилие бурения в процессе распространения трещины.

3. Эксперимент по бурению с использованием водяной струи

Ударно-вращательное герметизирующее устройство и различные типы долот были разработаны с учетом того, что воду трудно запечатать, и для получения наилучшего эффекта бурения по породе с помощью водяной струи, которая может реализовать осевое и вращательное движение одновременно для изучения эффекта ударного бурения при помощи водяной струи под высоким давлением и обеспечения научной основы для повышения эффективности дробления горных пород, а также предоставления справочных материалов для повышения надежности и срока службы перфоратора.

3.1. Уплотнительное устройство

С учетом необходимого устройства уплотнения при осевом перемещении и вращательном движении одновременно, наблюдался хороший уплотнительный эффект, использовалось вращающееся уплотняющее устройство с внешним ударом, и расчетная схема была показана на рисунке 4.

Оба Комбинированное уплотнительное кольцо скользящего кольца и V-образное уплотнение могут достигать одинаковых характеристик в соответствии с конструкцией комбинированного уплотнения. Комбинированное уплотнительное кольцо скользящего кольца характеризовалось малым объемом и малым сопротивлением, но требовалось, чтобы зазор между валом и опорным телом был небольшим, что подходило для давления ниже 50 МПа.Характеристики V-образного уплотнения заключаются в небольшой длине уплотнения, большом сопротивлении движению и относительно большом объеме, что позволяет автоматически регулировать усилие предварительной затяжки в зависимости от давления и может использоваться в условиях высокого давления. Учитывая, что максимальное рабочее давление составляло около 40 МПа и ограничение мощности вращения гидравлического перфоратора, комбинированное уплотнительное кольцо скользящего кольца было выбрано в качестве уплотнительного устройства в эксперименте.

Комбинированное уплотнительное кольцо скользящего кольца характеризовалось малым объемом и малым сопротивлением, но требовалось, чтобы зазор между валом и опорным телом был небольшим, что подходило для давления ниже 50 МПа.Характеристики V-образного уплотнения заключаются в небольшой длине уплотнения, большом сопротивлении движению и относительно большом объеме, что позволяет автоматически регулировать усилие предварительной затяжки в зависимости от давления и может использоваться в условиях высокого давления. Учитывая, что максимальное рабочее давление составляло около 40 МПа и ограничение мощности вращения гидравлического перфоратора, комбинированное уплотнительное кольцо скользящего кольца было выбрано в качестве уплотнительного устройства в эксперименте.

3.2. Форсунка

Цилиндрическая форсунка может преобразовывать энергию давления в кинетическую энергию с высокой эффективностью преобразования, а цилиндрическая секция может обеспечивать стабильную и большую дальность действия струи, что широко использовалось в реальном производстве, поэтому форсунка была спроектирована как цилиндрическая форсунка. Согласно соответствующим исследованиям, можно сделать вывод, что форсунка дает лучший эффект впрыска, когда угол сжатия составляет 13 °, а отношение длины к диаметру составляет [19]. Как показано на рисунке 5, диаметр сопла, отношение длины к диаметру и длина цилиндра были рассчитаны как 0,5 мм, 4 и 2 мм, соответственно, в зависимости от номера сопла и мощности водяного насоса.

Согласно соответствующим исследованиям, можно сделать вывод, что форсунка дает лучший эффект впрыска, когда угол сжатия составляет 13 °, а отношение длины к диаметру составляет [19]. Как показано на рисунке 5, диаметр сопла, отношение длины к диаметру и длина цилиндра были рассчитаны как 0,5 мм, 4 и 2 мм, соответственно, в зависимости от номера сопла и мощности водяного насоса.

Бит с семью кнопками использовался в эксперименте, потому что бит с семью кнопками лучше влияет на разрушение пород средней прочности и твердых пород [20].Режим конфигурации можно разделить на NWB, NFB, NSB и NDB в соответствии с номером сопла и положением установки на буровом долоте. На примере режима NDB положение сопла на долоте показано на рисунке 6. Целевое расстояние и угол между осью и осью бурового долота были спроектированы как 5 мм и 10 градусов для верхнего сопла в соответствии с размером кнопки. и диаметр долота. Целевое расстояние и угол для бокового сопла составляли 3 мм и 50 градусов, и все используемые сопла были припаяны к буровому долоту; Окончательная конструкция долота с водяной струей показана на Рисунке 7.

Испытательное устройство бурения с водяной струей показано на рисунке 8; датчик смещения вихревых токов был установлен на вершине штанги, чтобы исследовать влияние типа долота и давления на вибрацию буровой штанги.

На воздействие на бурение при помощи струи воды под высоким давлением влияло множество факторов, таких как диаметр сопла, давление воды, заданное расстояние, структура долота, номер сопла и положение сопла. Однако, принимая во внимание существующие экспериментальные условия и размер долота, в этой статье исследовалось влияние давления воды, количества сопел и положения сопла на бурение, и количество сопел и положение сопла зависят от типа долота.Скорость бурения и вибрационное смещение были оценочными показателями производительности бурения, отражающими эффективность работы и срок службы буровой штанги. Объект испытания был бетонным, и его механические параметры были показаны в таблице 1.

| |||||||||||||||||||||||||||||

3.3. Анализ результатов

3.3.1. Имитационный анализ водяной струи в сопле долота

Сопло было важным компонентом бурового устройства, снабженного водяной струей, которое оказало сильное влияние на эффект бурения водяной струей. Характеристики распределения давления и скорости поля потока были исследованы с помощью численного моделирования для анализа характеристик выноса обломков и разрушения горных пород.В соответствии с конструктивными характеристиками и установочным положением насадки была создана двумерная имитационная модель водяной струи насадки долота, как показано на рисунке 9. Диаметр отверстия в модели был установлен равным 45 мм, а диаметр отверстия – 45 мм. входное давление было установлено 10 МПа, 20 МПа, 30 МПа и 40 МПа соответственно. А распределение скорости в стволе для различных режимов конфигурации было показано на рисунке 10, когда давление составляло 40 МПа.![]()

Как показано на Рисунке 10, явления затухания, обратного потока, переполнения, завихрения и удержания скорости возникли из-за влияния забоя, поверхности долота и долота на струю воды, и распределение скорости могло быть разделен на четыре зоны: (1) зона струи, (2) зона воздействия, (3) зона перелива и (4) зона рециркуляции.В области струи потери энергии были очень большими из-за смеси с воздухом, и скорость сильно колебалась на диффузионной кромке сопла, но скорость имела тенденцию к стабильности с увеличением длины струи. При ударе водяной струи о забой скважины существовала мертвая точка в зоне удара, и давление уменьшалось в радиальном направлении от мертвой точки. В зоне перелива скорость выглядела относительно стабильной, и скорость уменьшалась по направлению потока, который будет выносить обломки породы из забоя.В зоне рециркуляции струя воды попадала на стык забоя и поверхности, и возникало вихревое и задерживающее явление, которое легко могло вызвать накопление обломков на забое. Более того, как показано на Рисунке 10 (c), когда угол между соплом и забойным отверстием составлял приблизительно 90 градусов, вода рассеивалась в обе стороны. Между соплом и поверхностью долота образовывалось замкнутое пространство, которое могло бы привести к завихрению из-за препятствий на поверхности долота.Таким образом, чтобы уменьшить возникновение вихря, разгрузочный резервуар на буровом долоте может быть спроектирован так, чтобы быстро сливать обломки породы.

Более того, как показано на Рисунке 10 (c), когда угол между соплом и забойным отверстием составлял приблизительно 90 градусов, вода рассеивалась в обе стороны. Между соплом и поверхностью долота образовывалось замкнутое пространство, которое могло бы привести к завихрению из-за препятствий на поверхности долота.Таким образом, чтобы уменьшить возникновение вихря, разгрузочный резервуар на буровом долоте может быть спроектирован так, чтобы быстро сливать обломки породы.

Распределение динамического давления, которое могло отражать производительность бурения и скорость в стволе в некоторой степени для различных режимов конфигурации, показано на рисунке 11. Скорость водяной струи была 0 в точке удара, когда струя ударилась о породу. , что означает, что чем ниже динамическое давление в точке удара, тем лучше производительность бурения вспомогательных пород.Таким образом, при том же давлении у NFB были лучшие характеристики бурения вспомогательных пород, за ним следовали NDB, а худшими были NSB. Кроме того, чем выше динамическое давление в призабойной зоне, тем лучше эффект выноса мусора. Как показано на рисунке 11, можно сделать вывод, что NDB, NFB и NSB имели одинаковый тренд на верхней поверхности, а кривая плавно изменялась в широком диапазоне. Кроме того, NDB имел более высокое динамическое давление, что показало, что он лучше переносит мусор на верхней поверхности.Из-за сложности бурения с использованием водяной струи было трудно наблюдать распределение скорости в поле течения при различных режимах конфигурации. Таким образом, был проведен эксперимент по исследованию скорости бурения и виброперемещения, которые были отражением распределения поля потока.

Кроме того, чем выше динамическое давление в призабойной зоне, тем лучше эффект выноса мусора. Как показано на рисунке 11, можно сделать вывод, что NDB, NFB и NSB имели одинаковый тренд на верхней поверхности, а кривая плавно изменялась в широком диапазоне. Кроме того, NDB имел более высокое динамическое давление, что показало, что он лучше переносит мусор на верхней поверхности.Из-за сложности бурения с использованием водяной струи было трудно наблюдать распределение скорости в поле течения при различных режимах конфигурации. Таким образом, был проведен эксперимент по исследованию скорости бурения и виброперемещения, которые были отражением распределения поля потока.

3.3.2. Экспериментальные исследования бурения с использованием струи воды под высоким давлением

Скорость вращения была важным параметром, влияющим на производительность бурения; Сначала необходимо было изучить влияние давления воды на вращение бурового раствора, чтобы получить рабочее сопротивление уплотнительного устройства и предоставить основные данные для последующего улучшения. Взаимосвязь между скоростью вращения и давлением воды показана в таблице 2, когда рабочее давление роторного двигателя гидравлического перфоратора и расход были установлены на 15 МПа и максимум. Из таблицы 2 видно, что максимальная скорость составляла 240 об / мин без давления воды, а скорость упала на 14,2% по сравнению со скоростью 280 об / мин без уплотнительного устройства. Причем с увеличением давления воды скорость уменьшается примерно линейно. Следовательно, чтобы уменьшить влияние давления воды на характеристики вращения, необходимо было улучшить соотношение мощности вращения и силы удара для улучшения характеристик вращения в последующей конструкции гидравлического перфоратора.

Взаимосвязь между скоростью вращения и давлением воды показана в таблице 2, когда рабочее давление роторного двигателя гидравлического перфоратора и расход были установлены на 15 МПа и максимум. Из таблицы 2 видно, что максимальная скорость составляла 240 об / мин без давления воды, а скорость упала на 14,2% по сравнению со скоростью 280 об / мин без уплотнительного устройства. Причем с увеличением давления воды скорость уменьшается примерно линейно. Следовательно, чтобы уменьшить влияние давления воды на характеристики вращения, необходимо было улучшить соотношение мощности вращения и силы удара для улучшения характеристик вращения в последующей конструкции гидравлического перфоратора.

Давление удара и расход были установлены на 14 МПа и 50 л / мин, а соответствующая частота удара и мощность удара были около 42,5 Гц и 3,8 кВт. Движущая сила была установлена на 3800 Н, а давление воды было установлено на 10 МПа, 15 МПа, 20 МПа, 25 МПа, 30 МПа, 35 МПа и 40 МПа. На примере долота с двойным соплом был проанализирован процесс бурения с использованием водяной струи при давлении воды 15 МПа. Давление удара и расход были установлены на 14 МПа и 50 л / мин, а соответствующая частота удара и мощность удара были около 42,5 Гц и 3,8 кВт. Движущая сила была установлена на 3800 Н, а давление воды было установлено на 10 МПа, 15 МПа, 20 МПа, 25 МПа, 30 МПа, 35 МПа и 40 МПа. На примере долота с двойным соплом был проанализирован процесс бурения с использованием водяной струи при давлении воды 15 МПа. Скорость вращения, смещение и изменение во времени в процессе бурения показаны на рисунках 12 и 13.Видно, что смещение можно разделить на три части: открытие отверстия, быстрое сверление и обратный ход. Изменение смещения было относительно медленным, и вибрация колебалась около определенного значения в открывающейся части отверстия, а скорость вращения в основном оставалась неизменной, поскольку сопротивление вращению было небольшим под начальной частью удара. Кроме того, сопротивление вращению увеличивалось с увеличением глубины бурения, в штанге происходил прогиб и увеличивалась вибрация в секции быстрого бурения. Форма отверстия в бетоне для другого типа долота с давлением воды 40 МПа показана на рисунке 14. Отверстие и диаметр NFB и NWB были относительно правильными и небольшими. Но для NSB и NDB отверстие было грубым, а диаметр отверстия был относительно большим, что указывало на то, что режим NSB имел лучший эффект расширения. Обычно максимальное виброперемещение буровой штанги возникало на забое, поэтому разница между средним значением максимума в процессе бурения и перед бурением определялась как результат виброперемещения, чтобы уменьшить погрешность, вызванную экспериментом. . Было две точки измерения виброперемещения, и точки измерения показаны на рисунке 8. Взаимосвязь между скоростью бурения и давлением воды показана в таблице 3 и на рисунке 15, на которых скорость роста сравнивалась с NWB, поэтому бурение скорость, поддерживаемая водяной струей, имела ту же тенденцию, что и скорость роста.Как показано на Рисунке 15, скорость бурения увеличивалась с увеличением давления воды для NDB, но скорость бурения для NFB и NSB уменьшалась с увеличением давления воды. Более того, скорость бурения для NFB и NSB была ниже, чем для NWB, когда давление воды было более 35 МПа и 15 МПа соответственно, что указывало на то, что чем выше давление, тем хуже эффект бурения с водяной струей и водоструйной очистки.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Стол при этом отворачивается в сторону.

Стол при этом отворачивается в сторону. Конус МК2 расширяет возможности по использованию различных инструментов и оснастки.

Конус МК2 расширяет возможности по использованию различных инструментов и оснастки. ) 1

) 1 ..

..  6

6 Скорость вращения, перемещение и вибрация достигли минимума и максимума соответственно при бурении до забоя. Следовательно, повышенное сопротивление вращению гидравлического бура было связано не только с плохим дренажом для мусора, но и с отклонением буровой штанги, вызывающим деформацию изгиба штанги, что увеличивало трение между штангой и стенкой поры, а также направляющей медной втулкой и дыра в стене. Было легко вызвать явление прихвата, которое уменьшило срок службы буровой штанги.При обратном ходе буровая штанга отрывается от забоя, сопротивление вращению внезапно снижается, а скорость вращения быстро восстанавливается до исходного значения.

Скорость вращения, перемещение и вибрация достигли минимума и максимума соответственно при бурении до забоя. Следовательно, повышенное сопротивление вращению гидравлического бура было связано не только с плохим дренажом для мусора, но и с отклонением буровой штанги, вызывающим деформацию изгиба штанги, что увеличивало трение между штангой и стенкой поры, а также направляющей медной втулкой и дыра в стене. Было легко вызвать явление прихвата, которое уменьшило срок службы буровой штанги.При обратном ходе буровая штанга отрывается от забоя, сопротивление вращению внезапно снижается, а скорость вращения быстро восстанавливается до исходного значения.

сыграли противодействующую роль в повышении скорости бурения для двух режимов конфигурации.Для NDB существовало максимальное значение при давлении воды 35 МПа, а скорость бурения увеличилась на 28,25% по сравнению с NWB. Более того, скорость бурения была выше, чем у NWB в рамках исследования давления, которое показало, что режим NDB оказывал стимулирующее влияние на повышение скорости бурения.

сыграли противодействующую роль в повышении скорости бурения для двух режимов конфигурации.Для NDB существовало максимальное значение при давлении воды 35 МПа, а скорость бурения увеличилась на 28,25% по сравнению с NWB. Более того, скорость бурения была выше, чем у NWB в рамках исследования давления, которое показало, что режим NDB оказывал стимулирующее влияние на повышение скорости бурения. 678

678 Как показано на рисунке 16, диаметр отверстия в трех режимах конфигурации увеличивался с увеличением давления.С точки зрения скорости роста диаметра NDB и NSB лучше влияли на производительность бурения по сравнению с NWB. Скорость увеличения диаметра была более 13%, когда давление превышало 30 МПа, и чем выше давление, тем быстрее скорость изменения диаметра, что указывает на то, что NDB и NSB имеют лучшие характеристики бурения с учетом роста диаметра отверстия. .

Как показано на рисунке 16, диаметр отверстия в трех режимах конфигурации увеличивался с увеличением давления.С точки зрения скорости роста диаметра NDB и NSB лучше влияли на производительность бурения по сравнению с NWB. Скорость увеличения диаметра была более 13%, когда давление превышало 30 МПа, и чем выше давление, тем быстрее скорость изменения диаметра, что указывает на то, что NDB и NSB имеют лучшие характеристики бурения с учетом роста диаметра отверстия. . В результате обломки неоднократно ломались, а скорость бурения снижалась. Причина, по которой чем выше давление воды, тем меньше скорость бурения, заключалась в том, что глубина разрушения породы увеличивалась с увеличением давления; кольцевая режущая канавка была сформирована в нижней части, как показано на рис. 17. И образование факолита между канавкой и просверленным отверстием препятствовало попаданию водяной струи на дно; таким образом, необходимо разорвать факолит, и тогда вода может попасть на дно, чтобы унести обломки, что приведет к снижению скорости бурения и увеличению износа долота.