Станок зубонарезной – ЗУБООБРАБАТЫВАЮЩИЕ СТАНКИ

alexxlab | 06.04.2020 | 0 | Разное

528с Станок зуборезный для нарезания конических колес с круговыми зубьями схемы, описание, характеристики

Сведения о производителе зуборезного полуавтомата 528с

Производитель зуборезного полуавтомата 528с Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

Станки для нарезания конических колес с круговыми зубьями

Конические шестерни передают крутящий момент в механизмах, где валы соединяются между собой под углом 90 градусов. Это могут быть автомобильные дифференциалы, редукторы, дробилки и приводы.

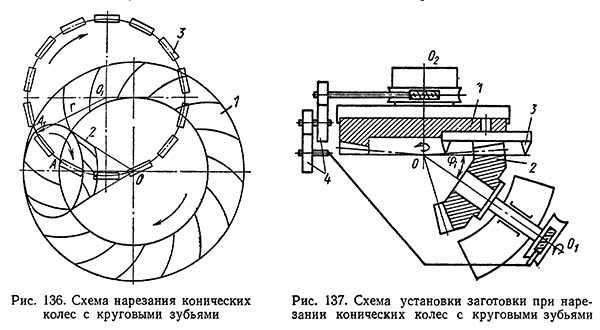

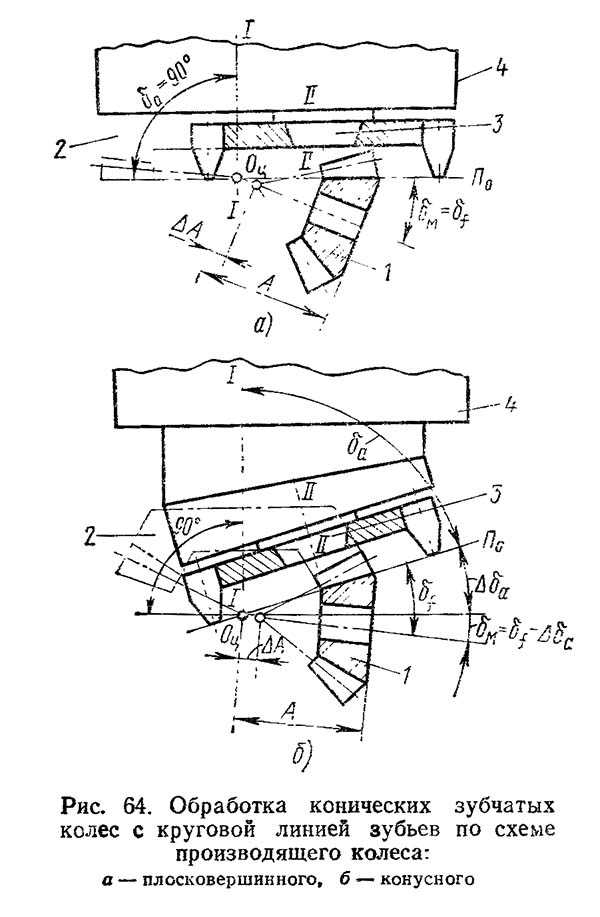

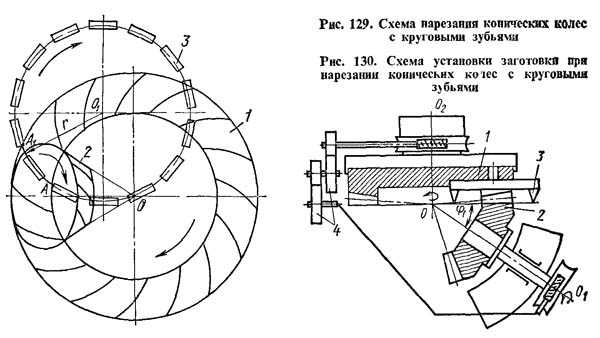

При обработке конических колес с круговыми зубьями в качестве производящего колеса принимают плоское колесо 1, зубья которого направлены по дуге окружности радиуса r (рис. 136). Заготовка 2 в процессе обработки обкатывается с производящим колесом 1, зубья которого воспроизводятся резцовой головкой 3, вращающейся вокруг точки О1. Профиль резцов соответствует профилю зубьев производящего колеса. Проходя на участке А А 1 они имитируют один зуб производящего колеса.

Схема нарезания колес с круговыми зубьями

При обработке колес с круговыми зубьями необходимо осуществить следующие формообразующие движения:

- а) главное движение — вращение резцовой головки вокруг точки 01;

- б) движение обката — согласованное вращение люльки (производящего колеса) и заготовки;

- в) движение деления — поворот заготовки на обработку следующего зуба.

Согласованность вращения люльки 1 (рис. 137) и заготовки 2 достигается сменными колесами 4, рассчитываемыми в зависимости от числа зубьев нарезаемого колеса. Вершины резцов 3 должны передвигаться по образующей внутреннего конуса нарезаемого колеса, для этого колесо необходимо установить под углом φ внутреннего конуса к плоскости, в которой передвигаются вершины резцов.

Резцовая головка для нарезания колес с круговыми зубьями

Заготовка должна устанавливаться относительно центра станка в правильное положение. Центром станка называется точка, в которой пересекаются горизонтальная ось ОО2 люльки, ось ОО1 шпинделя бабки и вертикальная ось О поворотного стола. Через центр стола должна проходить плоскость, в которой передвигаются вершины резцов головки, и с центром стола должна совпадать вершина начального производящего конуса нарезаемого колеса.

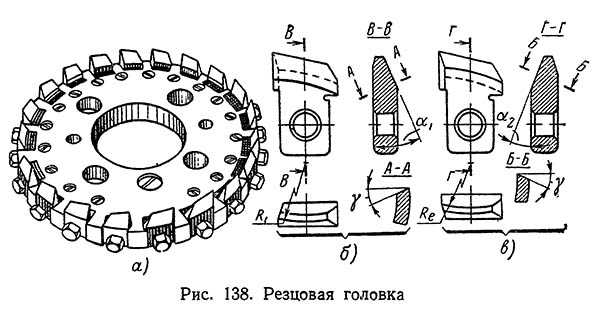

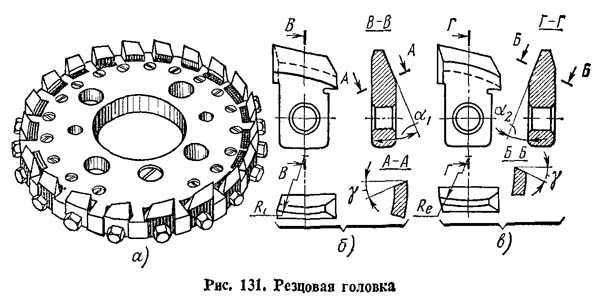

Резцовая головка (рис. 138, а) выполняется в виде диска с пазами, в которые вставляются и крепятся резцы перпендикулярно торцовой плоскости диска. Резцы бывают наружные (рис. 138, б) и внутренние (рис. 138, в).

Кроме того, резцы подразделяются на праворежущие и леворежущие, отличающиеся только расположением режущих кромок.

Конические колеса с круговым зубом нарезаются на станках 527, 5П23А, 525, 528С 5А27С1 и др.

528с Станок зуборезный для нарезания конических колес с круговыми зубьями. Назначение и область применения

Полуавтомат 528с предназначается для чернового и чистового нарезания всех типов конических и гипоидных колес с круговыми зубьями. Станок изготовляется в двух исполнениях: с механизмом модификации обката и без него. Устройство для модификации обката служит для небольшого изменения формы профиля зубьев, исправления угла зацепления или диагонального контакта.

На станке можно нарезать:

- Конические колеса со спиральными зубьями;

- Гипоидные колеса;

- Конические колеса с непрямым углом между осями;

- Шестерни для полуобкатных передач.

Наилучшие результаты станок 528с дает в условиях серийного производства от крупных колес диаметром до 800 мм и модулем до 16 мм – до мелких зубчатых колес диаметром до 20-25 мм мм и модулем 2,5 мм. На нем можно производить нарезание конических колес и мелкими сериями.

При этом требуется минимальный комплект резцовых головок, количество которых при при одностороннем однономерном методе нарезания составляет 7 штук.

При массовом производстве рекомендуется применять особый комплект из 4-5 штук резцовых головок для каждой нарезаемой пары, что значительно повышает производительность и улучшает качество нарезаемых колес.

Краткое описание конструкции и работа станка

Станок состоят из следующих основных узлов:

- Станина

- Люлька

- Стол

- Бабка

- Механизмы главного привода

- Механизм обкатки

- Распределительный барабан

Станок работает методом обкатки, при котором профиль зубьев нарезаемых колес получается в результате согласованного движения инструмента и нарезаемого колеса.

Режущий инструмент (резцовая головка) крепится на шпинделе люльки и устанавливается в определенном положении поворотом эксцентрика люльки. Изделие крепится на оправке, устанавливаемой в шпинделе бабки изделия, и зажимается гидравлическим зажимным патроном. Положение изделия определяется установкой бабки под углом на направляющих стола, осевой установкой бабки и вертикальным смещением шпинделя.

Кроме того, в некоторых случаях производится смещение стола вперед или назад от центрального положения.

При черновом нарезании больших колес применяется особый метод обработки, равносильный простому врезании инструмента в изделие. При таком методе форма нарезаемой впадины совпадает с формой профиля режущего инструмента.

Рабочий цикл станка при чистовом нарезании состоит в следующем. При нажатии пусковой кнопки происходит быстрый подвод стола с бабкой изделия. Одновременно включается вращение резцовой головки, вращение изделия и качание люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

По окончании обкатки зуба изделие быстро отводится назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота дольки цикл повторяется, причем, поскольку за время обратного хода люльки изделие продолжало вращаться вперед, к моменту начала следующего цикла будет пропущено определенное число зубьев, не имеющее общего множителя с числом зубьев нарезаемого колеса.

Таким образом, при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех его зубьев. При черновом нарезание работа происходит в основном так же, как и при чистовом с той лишь разницей, что величина обкатки сильно уменьшается, а быстрый подвод стола заменяется медленной рабочей подачей, при которой инструмент постепенно врезается в заготовку. По достижении полной глубины впадины стол быстро отводится назад и происходит обратный поворот люльки на небольшой угол, достаточный для попадания в соседнюю впадину при последующем цикле.

Когда станок налажен, он работает автоматически и по окончании нарезания колеса останавливается. После смены заготовки и нажатия пусковой кнопки станок снова автоматически повторяет цикл нарезания.

При серийном производстве работа на станке не требует высокой квалификации причем один рабочий может обслужитъ одновременно несколько станков. Наладка же станка должна производиться квалифицированным наладчиков.

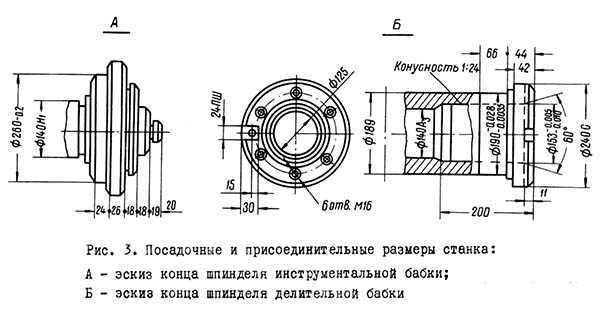

Посадочные и присоединительные базы инструмента зуборезного станка 528с

Конец шпинделя инструмента зуборезного станка 528с

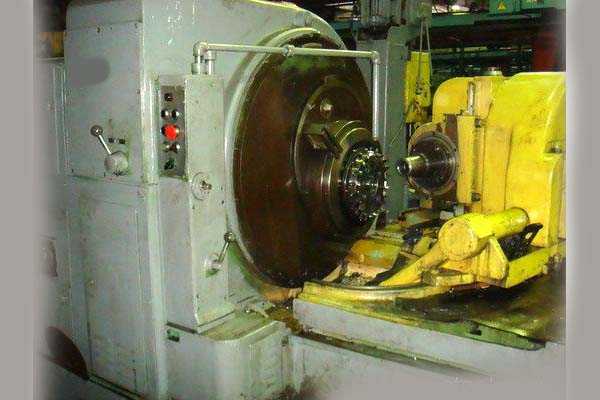

Фото зуборезного станка 528с. Смотреть в увеличенном масштабе

528с Общий вид зуборезного станка

Фото зуборезного станка 528с

Фото зуборезного станка 528с

Фото зуборезного станка 528с

Коническая зубчатая передача с круговым зубом

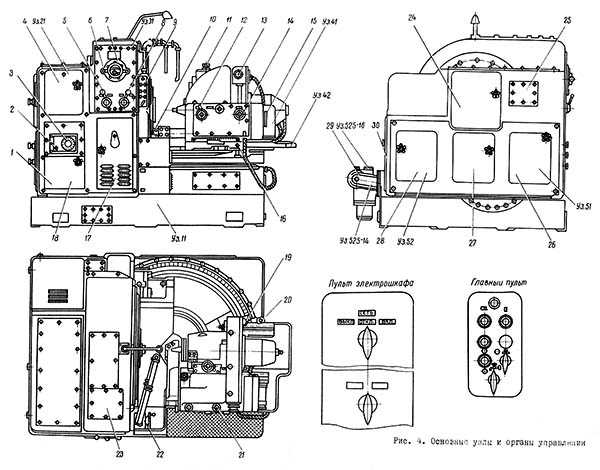

528с Расположение составных частей зуборезного полуавтомата 528с

Расположение основных узлов станка 528с

Расположение составных частей зуборезного полуавтомата 528с. Смотреть в увеличенном масштабе

Спецификация органов управления зуборезным полуавтоматом 528с

- рычаг переключения редукционного механизма

- рычаг сбрасывания шкалы счетчика на “нуль”

- счетчик циклов

- гитара подачи и рукоятка включения ручного привода резцовой головки

- рукоятка включения гидравлики модификатора

- рукоятка установки угла ролика модификатора

- лимб модификатора

- рукоятка подвода и отвода стола

- кнопочная станция

- кран охлаждения

- винт гипоидного смещения бабки изделия

- рукоятка гидравлического зажима изделия

- мелкозубая муфта разделения припуска

- редукционный клапан гидрозажима

- гитара деления

- валик установки монтажной дистанции

- гитара модификации обкатки

- рукоятка переключения редукционного механизма

- винты зажима поворотной плиты

- валик установки бабки изделия на угол конуса

- винты зажима бабки изделия

- маховик ручного привода резцовой головки

- модификатор

- гитара скорости

- муфта ускоренного хода

- гитара обкатки

- реверсивный механизм

- распределительный барабан

- транспортер выгрузки стружки

- валик перевода роликов и винт установки величины отвода стола

Органы управления и узлы поз. 1, 4, 15, 17, 18, 23, 24, 25, 26, 27, 28, 30 на рис. 4 расположены под дверцами и крышками.

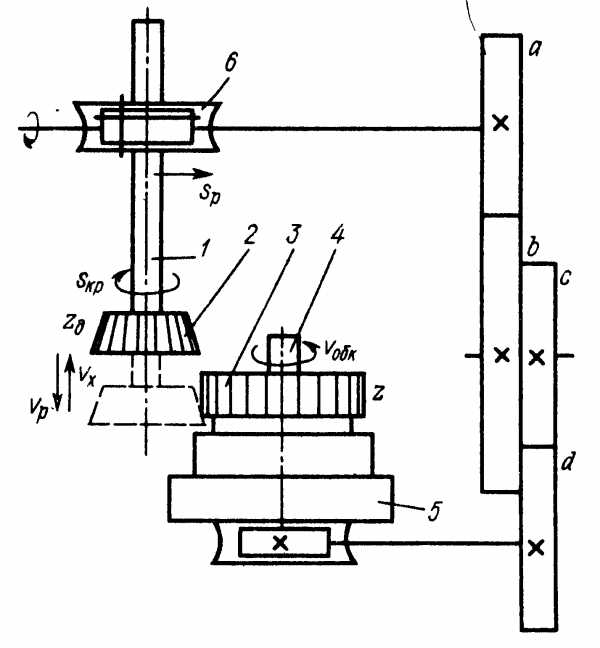

Схема кинематическая зуборезного станка 528с

Кинематическая схема зуборезного станка 528с

1. Кинематическая схема зуборезного станка 528с. Смотреть в увеличенном масштабе

2. Кинематическая схема зуборезного станка 528с. Смотреть в увеличенном масштабе

Привод главного движения

Движение от главного электромотора модностью 10 кВт, 2920 об/мин передастся через бесшумную редукционную передачу 1:4 (шестерни 1 и 2) и спирально-коническую пару 27:27 (шестерни 3 и 5) набору сменных шестерен скорости резания. Набор сменных шестерен состоит из двух зубчатых пар с постоянными осями вращения и дает возможность получать 9-ть скоростей вращения шпинделя резцовой головки в пределах от 21 до 300 об/мин.

Ведомая сменная шестерня сидит но валике, ось которого совпадает с осью вращении люльки. Далее движения передается через пару косозубых колес с передаточным числом 1:1 (шестерни 7 и 8) валику IV, ось которого совпадает с осью поворота эксцентрика. На конце этого валика нарезана шестерня 9, сцепляющаяся с большим колесом внутреннего зацепления 10, сидящим на шпинделе резцовой головки.

Привод подачи

Движение подачи осуществляется от вала I механизма главного движения и передается через набор сменных шестерен подачи фрикционной муфте. Одновременно фрикционная муфта получает вращение от вала I через постоянную зубчатую пару 45:43 (шестерни 4 и 11).

При включении фрикционной муфты Р происходит рабочая подача, а при включении муфты У -ускоренный ход. От муфт движение передается через коническую передачу 20:24 (шестерни 13 и 15) вертикальному валу УН, на нижнем конце которою сидят передвижные конические шестерни 16 и 17 реверсивного механизма – от него получают движение механизмы обкатки и деления.

При помощи набора шестерен подачи можно получить практически любую подачу в пределах от 15 сек до 4 мин на один нарезаемый зуб. Реверсивный механизм (шестерни 16, 17, 18) предусмотрен для того, чтобы можно было быстро переходить от- левого резания к правому и наоборот. При установке резцовой головки левого и правого направлений для изменения направления вращения электродвигателя главного движения надо переключить электрический переключатель. А для того, чтобы направление движения механизма подачи осталось прежним, требуется переключить реверсивный механизм.

Деление

Специального делительного механизма станок не имеет. Цепью деления здесь называется кинематическая цепь, связывающая распределительный барабан со шпинделем изделия, как уже было сказано в общем описании станка. Шпиндель изделия во время работы ставка непрерывно вращается в одном и том же направлении. Движение заимствуется от валика XXX привода подачи и передается валику X через шестерни 20-21 или 19-22.

Далее движение передается через конические шестерни 23-24, конические пары 25-26, 27-28, 29-30, набор сменных шестерен деления, конические пары 31-32, 33-34 и делительную червячную пару 35-36 шпиндели изделия.

Распределительный барабан

Распределительный барабан получает движение от валика XXX привода подачи черев шестерни 40-41, 42-43 и червячную передачу 44-45. Барабан имеет две кривые: одну – для черновой нарезки, другую – для чистовой.

При помощи кривых барабана производится подвод и отвод стола в соответствующие моменты рабочего цикла. Число зубьев шестерен подобрано так, что распределительный барабан делает один оборот за время одного рабочего цикла, соответствующего нарезанию одного зуба. На валу барабана имеется кулачок, включающий в нужный момент ускоренный ход посредством муфты У через золотник и вал-поршень с гидравлическим переключением.

Механизм обкатки

Механизм обкатки заимствует свое движение от валика XXX привода подачи. Далее движение передается через шестерни 40-41-46 и коническую пару 47-48 шестерне 49, сцепленной с составным зубчатым колесом, состоящим из участка внутреннего зацепления в сектора наружного зацепления, соединенных между собой полушестернями внутреннего зацепления. Контакт между зубьями поддерживается посредством канавки в диске колеса, в которую входит ролик, принадлежащий шестерне 49. Последняя при своем вращении заставляет составное колесо созерцать возвратно-вращательное движение. Во время зацепления шестерни 49 с участком внутреннего зацепления происходит рабочий ход станка, а при сцеплении с остальной частью колеса – холостое. При зацеплении шестерни 49 с переходными полушестернями происходит ее перемещение вместе с конической парой 47-48 и шестерней 46, причем последняя перемещается по широкой шестерне 41.

К диску колеса прикреплен зубчатый венец 50, сцепляющийся с шестеренкой 51, сидящей на ведущем валике гитары обкатки, через которую движение передается конической паре 52-53, а от нее получает вращение червяк люльки.

Механизм модификации обкатки

Механизм модификации обкатки служит для сообщения червяку люльки осевого перемещения, вызывающего добавочный небольшой поворот люльки. Свое движение он получает от конического колеса 54. Далее движение передается через гитару модификации, коническую пару 55-56 и червячную пару 5S-57 эксцентриковой втулке, на которой эксцентрично установлен ролик, производящий осевое перемещение червяка люльки.

Схема расположения подшипников зуборезного станка 528с

Схема расположения подшипников зуборезного станка 528с

Схема расположения подшипников зуборезного станка 528с. Смотреть в увеличенном масштабе

Гидропривод зуборезного станка 528с

Гидравлическая схема зуборезного полуавтомата 528с

Гидравлическая схема зуборезного полуавтомата 528с. Смотреть в увеличенном масштабе

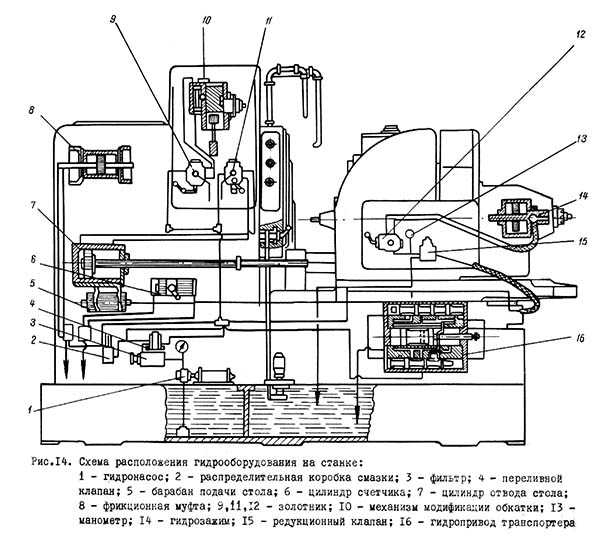

Схема расположения гидрооборудования на станке 528с

схема расположения гидрооборудования на станке 528с. Смотреть в увеличенном масштабе

- гидронасос;

- распределительная коробка смазки;

- фильтр;

- переливной клапан;

- барабан подачи стола;

- цилиндр счетчика;

- цилиндр отвода стола;

- фрикционная муфта;

- золотник;

- механизм модификации обкатки;

- золотник;

- золотник;

- манометр;

- гидрозажим;

- редукционный клапан;

- гидропривод транспортера

Гидропривод станка

При помощи гидропривода станка осуществляется:

- зажим изделия на оправке;

- подвод и отвод стола;

- переключение фрикционной муфты холостого и рабочего ходов;

- поддержание необходимого давления между деталями механизма модификации обкатки при работе с модификатором.

Гидропривод работает на чистых минеральных маслах марки “Турбинное 22” ГОСТ 32-57 (вязкость 2,9-3,2 в условных градусах Энглера).

Питание гидросистемы

Насосом Г12-22А масло подается в систему через пластинчатый фильтр 0,2Г41-24 и напорный золотник Г54-13, отрегулированный на давление 22-25 кгс/см2.

Когда давление в системе поднимается до указанной величины, избыток масла выбрасывается через напорный золотник в распределительную коробку смазки, а оттуда в систему смазки и для привода транспортера.

После достижения нужного давления (2-2,5 кгс/см2) в системе смазки избыточное масло сливается по трубке 35 в резервуар.

Зажим изделия на оправке

Масло по трубам 20, 21, 22 поступает в редукционный клапан Г57-13. При помощи редукционного клапана по показаниям манометра устанавливается давление в цилиндре зажимного патрона. От редукционного клапана пасло подается в реверсивный золотник с ручным управлением 3Г74-12, который управляет цилиндром зажимного патрона.

При установке рукоятки реверсивного золотника в положение “Зажим” масло направляется в левую полость цилиндра и, передвигая поршень со струной вправо, производит зажим заготовки; при этом масло на правой полости цилиндра через проточки золотника сливается в резервуар.

При установке рукоятки реверсивного золотника в положение “Отжим” направление потока масла изменится на обратное, и происходит разжим изделия.

Подвод и отвод стола

Масло на цилиндр отвода и подвода стола поступает через трубу 9 и реверсивный золотник с ручным управлением ЗГ74-12.

При рабочем ходе станка рукоятка реверсивного золотника устанавливается в положение “Подвод стола”. Масло поступает в шоковую полость цилиндра, а из бесштоковой полости отводится в резервуар.

Цилиндр стола перемещается в осевом направлении посредством кривой барабана подачи стола. Перед началом рабочего хода кривая барабана оттягивает цилиндр влево до тех пор, пока упорное кольцо на штоке не упрется в жесткий упор на станине станка; после этого кривая продолжает перемещать цилиндр еще на 0,3-0,4 мм влево, причем между поршнем и дном цилиндра образуется соответствующий зазор.

При необходимости отвода стола переключают рукоятку золотника в положение “Отвод стола”, и масло начинает поступать в левую полость цилиндра, а из правой полости отводится на слив. При этом поршень, а с ним и стол станка отводятся в правую сторону. Во избежание резких ударов поршня в днище цилиндра последний снабжен двумя буферными клапанами.

Переключение фрикционной муфты холостого и рабочего ходов

Переключение муфты холостого и рабочего ходов производится при помощи гидроцилиндра, управляемого золотником 174-21Н.

На распределительном барабане находится кулачок, который нажимает на золотник. При холостом ходе кулачок не нажимает на золотник, масло по трубе 18 поступает под правый торец цилиндра фрикционной муфты, а аз-под левого но трубе 17 и проточкам золотника сливается в бак.

Происходит включение муфты ускоренного хода. Б конце ускоренного хода кулачок распределительного барабана нажимает на золотник. Золотник, переместившись, меняет направление потока масла. Выключается муфта ускоренного хода и включается муфта рабочего хода. Это происходит с каждым оборотом распределительного вала барабана, то есть с каждым циклом.

Масло в цилиндр модификатора поступает по трубе 9 и реверсивному золотнику с ручным управлением 3Г74-12.

При установке рукоятки реверсивного золотника в положение “Включено” масло через проточки золотника и по трубе 6 поступает в полость 1 цилиндра модификатора, а из противоположной полости по трубе 5 и соответствующие проточки золотника сливается в резервуар.

Таким образом, поршень через реечную передачу прижимает стакан к ролику модификатора.

При установке рукоятки золотника в положение “Включено” направление потока масла меняется на обратное, стакан отходит от ролика и перемещается далее до жесткого упора.

Специальная гидравлическая аппаратура

В станок модели 528С введен счетчик обработанных зубьев гидравлического действия.

Счетчик приводится в действие гидроцилиндром, управляемым золотником Г74-21Н. В конце нарезки каждого зуба кулачок, находящийся на распределительном барабане, нажинает на золотник, который, перемещаясь, подает масло в рабочую полость цилиндра счетчика. Происходи отсчет обработанного зуба.

При дальнейшем вращении распределительного барабана кулачок сходит с золотника, направление потока масла через золотник меняется на обратное, и поршень цилиндра счетчика приводится в исходное положение.

Обслуживание и монтаж гидропривода

Затяжку соединений трубопроводов следует выполнять с необходимым усилием и без перекоса. Перед монтажом труб антикоррозийную смазку нужно тщательно смыть и отверстия в трубопроводах почистить.

Заливка масла в резервуар. При заливке масла нужно проследить, чтобы масло не было загрязнено, а резервуар был тщательно протерт ветошью (обрезками пользоваться не разрешается).

Масло заливается через фильтрующую сетку № 0,125. После пуска насоса и заполнения гидросистемы необходимо долить масло в резервуар.

Пуск гидропривода и проверка на наладочном цикле. Перед пуском насоса систему трубопроводов необходимо тщательно проверить. Первый пуск насоса производится толчком с немедленной подачей сигнала “Стоп”. При этом проверяется направление вращения вала насоса в соответствии со стрелкой на корпусе насоса.

Далее необходимо пустить насос на 1-2 мин на рабочем давлении и убедиться, что насос засосал масло и что нет течи в трубопроводе. После этого пробуют поочередно работу всех гидроаппаратов и цилиндров.

В процессе эксплуатации станка необходимо систематически наблюдать за уровнен масла в резервуаре. При необходимости следует доливать масло в резервуар.

Замена масла и очистка резервуара от грязи производятся при текущем ремонте станка.

Клапаны гидросистемы настроены на следующее давление:

- напорный золотник Г54-13 – 22-25 кгс/см2

- клапан системы смазки – 2-2,5 кгс/см2

- редукционный клапан Г57-13 – 22-25 кгс/см2

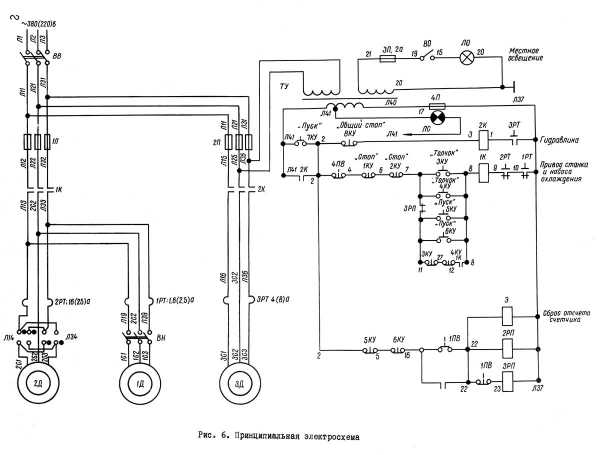

Электрооборудование зуборезного полуавтомата 528с. Общие сведения

Электрическая схема зуборезного полуавтомата 528с

Электрическая схема зуборезного полуавтомата 528с. Смотреть в увеличенном масштабе

На станке установлены три электродвигателя трехфазного переменного тока с короткозамкнутым ротором:

- 1Д – электродвигатель насоса охлаждения;

- 2Д – электродвигатель привода станка;

- 3Д – электродвигатель гидронасоса.

Напряжение цепи питания 380 В

Напряжение цепи управления 127 В,

Напряжение цепи освещения 36 В,

Напряжение цепи сигнализации 5 В

Работа электросхемы

Включением вводного выключателя ВВ станок подключается к цеховой сети и подается напряжение на трансформатор управления ТУ.

При нажатии на кнопку “Пуск” 7КУ получает питание катушка контактора 2К. Контактор 2К включает электродвигатель гидронасоса ЗД, одновременно контактор 2К ставится на самопитание и подготавливает остальные цепи управления к включению.

При нажатии одной из кнопок “Пуск” 5KУ на пульте управления или 6KУ на кнопочной станции сзади станка получает питание катушка контактора 1K.

Контактор 1K включает электродвигатель привода станка 2Д и ставит себя на самопитание.

Для толчкового включения электродвигателя привода станка сдедует нажать одну из кнопок “Толчок” ЗКУ, находящуюся на пульте управления, или 4КУ на кнопочной станции сзади станка. При этом получает питание катушка контактора 1K и включает электродвигатель 2Д на время нажатия кнопки.

Включение охлаждения производится пакетным выключателем ВН. При включенном выключателе ВН одновременно с электродвигателем привода станка 2Д получает питание электродвигатель насоса охлаждения 1Д.

Выключение электродвигателей 1Д и 2Д производится нажатием одной из кнопок “Стоп” 2КУ на пульте управления или 1КУ на кнопочной станции сзади станка. Автоматическое выключение электродвигателя 2Д производится от счетного механизма, настроенного на определенное число зубьев.

Во время деления с последней нарезанной впадины на первую упор счетчика циклов импульсно нажимает конечный выключатель 1ПВ, при этом включается промежуточное реле 2РП и электромагнит счетчика циклов Э. Промежуточное реле 2РП н.о. контактом ставится на самопитание и происходит сброс отсчета счетчика. Включается промежуточное реле ЗРП и своим н.з. блок-контактом отключает и снимает с самопитания катушку магнитного пускателя IK, который отключает электродвигатели 1Д и 2Д.

При нажатии на кнопку 5КУ (6КУ) размыкается н.з. контакт 5КУ (6КУ), выключается и снимается с самопитания промежуточное реле 2РП.

528с Станок зуборезный полуавтомат. Видеоролик.

Технические характеристики зуборезного станка 528с

| Наименование параметра | 525 | 528с | |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | Н | Н | |

| Наибольший окружной модуль нарезаемого колеса, мм | 10 | 16 | |

| Наибольшая длина образующей начального конуса при угле спирали 0° / 30°, мм | 180 /260 | 285 / 420 | |

| Наименьшая длина образующей, мм | 0 | 0 | |

| Наибольший диаметр делительной окружности нарезаемых колес при передаточном отношении нарезаемой пары 10:1 при угле спирали 0° / 30°, мм | 500 / 360 | 575 / 800 | |

| Наибольший диаметр делительной окружности нарезаемых колес при передаточном отношении нарезаемой пары 2:1 при угле спирали 0° / 30°, мм | 450 / 320 | 520 / 750 | |

| Наибольший диаметр делительной окружности нарезаемых колес при передаточном отношении нарезаемой пары 1:1 при угле спирали 0° / 30°, мм | 350 / 250 | 395 / 600 | |

| Угол внутреннего конуса (начального конуса), град | 4°..90° | 5°30`..84° | |

| Наибольшее передаточное отношение нарезаемой пары при угле между осями 90° | 10:1 | 10:1 | |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 65 | 100 | |

| Наибольшая высота нарезаемого зуба, мм | 20 | ||

| Наибольшее число нарезаемых зубьев | 5..100 | 4..100 | |

| Угол спирали, град | 0°..50° | ||

| Угол наклона зуба, град | 0°..45° | ||

| Инструментальная бабка. Размеры инструмента | |||

| Диаметры резцовых головок, мм | 6″, 9″, 12″ | 250, 315, 500 | |

| Люлька | |||

| Поворот люльки при наладке, град | 0..360° | 0..360° | |

| Установка угла эксцентрикового барабана, град | 0..240 | 0..180 | |

| Соответствующее радиальное смещение шпинделя резцовой головки, мм | 0..126 | 340 | |

| Наибольший угол качания люльки от центрального положения вверх и вниз, град | 0..60° | 0..60° | |

| Точность отсчета по шкале поворота люльки, мин | 1 | ||

| Одно деление шкалы поворота эксцентрикового барабана, мин | 20 | ||

| Расстояние от центра станка до торца шпинделя (опорный торец для установки резцовой головки), мм | 67,3 | ||

| Бабка изделия (Делительная бабка) | |||

| Расстояние от торца шпинделя бабки изделия до центра станка, мм | 60..360 | 135..600 | |

| Вертикальное смещение шпинделя вниз от центрального расположения при установленном расстоянии от торца шпинделя бабки изделия до центра станка до 115 / свыше 115, мм | 10 / 75 | ||

| Вертикальное смещение шпинделя вниз от центрального расположения при установленном расстоянии от торца шпинделя бабки изделия до центра станка 135..325, мм | 20 | ||

| Вертикальное смещение шпинделя вниз от центрального расположения при установленном расстоянии от торца шпинделя бабки изделия до центра станка 326..600, мм | 100 | ||

| Вертикальное смещение шпинделя вверх от центрального положения, мм | 75 | 110 | |

| Размеры конического / сквозного отверстия в шпинделе, мм | 100 / 78 | 153 / 125 | |

| Точность отсчета по шкале осевой установки бабки, мм | 0,01 | ||

| Точность отсчета по шкале установки бабки на угол внутреннего конуса, мин | 1 | ||

| Одно деление шкалы отсчета установки бабки на угол внутреннего конуса, мин | 10 | ||

| Установка бабки на угол внутреннего конуса, град | 5°30`..84° | ||

| Одно деление шкалы гипоидного смещения бабки, мм | 1 | ||

| Стол | |||

| Наибольшее смещение от центрального положения,мм | ±25 | ±25 | |

| Привод и электрооборудование станка | |||

| Количество электродвигателей, установленных на станке | |||

| Электродвигатель главного привода, кВт (об/мин) | 4,5 (2870) | 10 (2920) | |

| Электродвигатель гидропривода, кВт (об/мин) | 1,7 (930) | 2,2 (1430) | |

| Электродвигатель привода гидронасоса охлаждения, кВт (об/мин) | |||

| Суммарная мощность электродвигателей, кВт | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2200 х 1600 х 1600 | ||

| Масса станка с электрооборудованием и охлаждением, кг | 7000 |

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы для настройки станка

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубообрабатывающие станки.

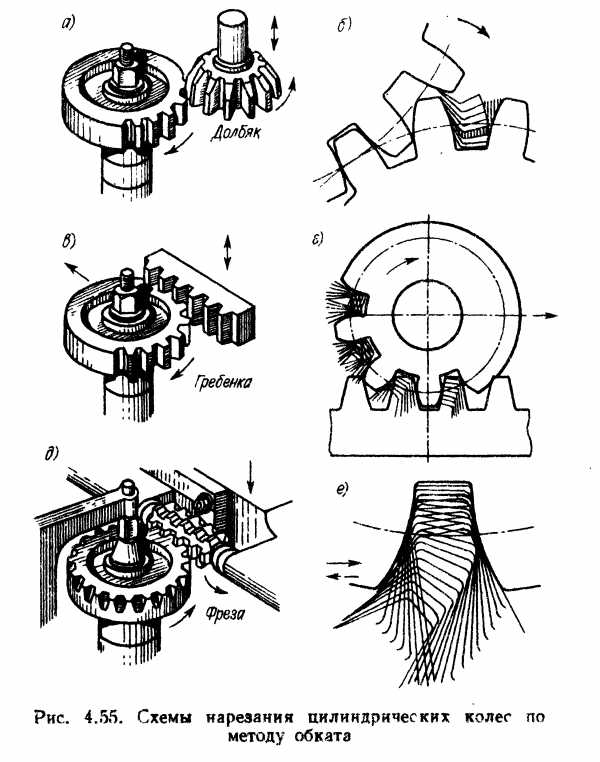

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные, зубошевинговальные, зубопритирочные, зубохонинговальные и зубозакругляющие. По назначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

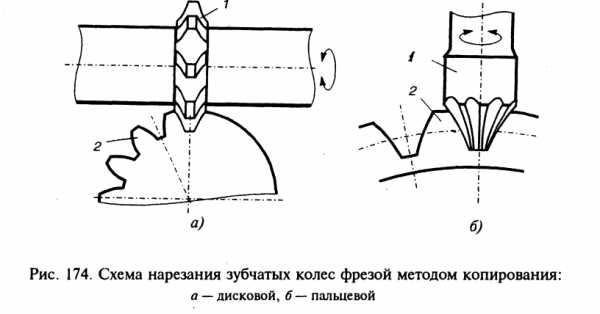

Существуют два метода нарезания зубчатых колес, метод обката и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем

впадины зубчатого венца. Модульная фреза (рис. а) или пальцевая рис. б) перемещается вдоль впадины цилиндрического колеса, в каждый момент времени, оставляя отпечаток своей формы. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. (Модуль колеса m измеряется в мм и вычисляется по формуле m = d/z = p/π, где d – диаметр делительной окружности, z – число зубьев, р – шаг зубьев. изменяется от 0.5 до 50.)

Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие — не точно. Достоинство метода копирования — простота оборудования. Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием делительной головки.

Метод копирования мало производителен. Метод копирования используется в единичном производстве, чаще при ремонтных работах. Специальные зубодолбежные станки с резцовой головкой обеспечивают очень высокую производительность, их применяют в массовом производстве.

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи. Преимущество метода обката — универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

Зубодолбежный полуавтомат

В зубодолбежном станке долбяк и заготовка воспроизводят зацепление цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение, которое является также формообразующим движением и служит для получения формы зуба по длине. Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба, должно состоять из вращения долбяка и согласованного с ним прямолинейного движения рейки. Можно режущей рейкой (гребенкой)

нарезать цилиндрическое колесо.

долбяк

Зубодолбежный полуавтомат имеет вертикальную компоновку. На чугунной станине смонтированы основные узлы и пульт управления, внутри станины помещен гидропривод. По плоским горизонтальным направляющим перемещается стол с заготовкой при помощи гидроцилиндра. Круговая подача осуществляется от коробки подач.

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза вращается вместе с заготовкой (сложное формообразующее движение).

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее

движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью.

studfiles.net

5С280П Станок зуборезный для конических зубчатых колес с круговыми зубьями полуавтомат схемы, описание, характеристики

Сведения о производителе зуборезного полуавтомата 5С280П

Производитель зуборезного полуавтомата 5С280П Саратовский завод тяжелых зуборезных станков, ТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

5С280П Станок зуборезный для конических зубчатых колес с круговыми зубьями полуавтомат. Назначение и область применения

Станок предназначен для чистовой и черновой обработки конических зубчатых колес с круговой линией зубьев, диаметром до 800 мм и модулем до 16 мм. Кроме того, на нем можно обрабатывать гипоидные зубчатые колеса.

Нарезание зубчатых колес осуществляется по методу обкатки или врезания. В качестве режущего инструмента применяются торцовые зуборезные головки.

На полуавтомате можно производить нарезание обкаткой и врезанием. При нарезании зубчатых колес достигается 7—6 степени точности по ГОСТ 1768—56 и шероховатость обработанной поверхности зубьев не ниже V6 класса по ГОСТ 2789—59.

Полуавтомат может быть использован во всех отраслях машиностроения в условиях мелкосерийного, крупносерийного и массового производства.

Применение полуавтомата в массовом производстве обеспечивается возможностью многостаночного обслуживания рабочим невысокой квалификации.

Особенности конструкции и принцип работы зуборезного станка 5С280П

В отличие от других станков подобного типа он имеет:

- новую компоновку узлов (сокращенное число звеньев в кинематической цепи обкатки и главного движения), позволившую значительно повысить жесткость и точность системы «инструмент — изделие»;

- самостоятельный бесступенчатый привод цепи обкатки и управления, не зависимый от привода главного движения;

- оригинальный механизм деления, не входящий в цепь обкатки;

- специальный механизм управления, обеспечивающий цикл работы, необходимую величину угла качания люльки и глубину подачи на врезание и управляющий переменной скоростью подачи при работе методами обкатки и врезания.

На зуборезном станке 5С280П удобное расположение органов управления, возможность гибкой наладки, наличие транспортера удаления стружки, гидравлический зажим и отжим заготовки, подвод и отвод бабки изделия обеспечивают высокую производительность полуавтомата.

Принцип работы этого станка аналогичен показанному на рис. 64, а, при котором резцы зуборезной головки воспроизводят в своем вращении зуб плосковершинного производящего колеса, а профиль зубьев нарезаемого конического колеса получается в процессе обката как огибающие боковых поверхностей зубьев этого колеса.

Обработка конических зубчатых колес с круговой линией зубьев

по схеме производящего колеса: а – плосковершинного, б – конусного

Станок может работать тремя методами: обката, врезания и комбинированным.

Метод обката применяют при чистовой обработке обычных конических зубчатых передач.

Метод врезания (без обката) применяют при черновом нарезании колес обычных конических зубчатых передач, а также при чистовой обработке полуобкатных передач, когда парная шестерня в передаче обрабатывается обкатом с модифицированием по профилю.

Метод врезания (без обката) применяют при черновом нарезании колес обычных конических зубчатых передач, а также при чистовой обработке полуобкатных передач, когда парная шестерня в передаче обрабатывается обкатом с модифицированием по профилю.

Комбинированным методом обрабатывают колеса с углом начального конуса 70…80°. Метод заключается в том, что в начале производится простое врезание инструмента в заготовку (при этом имеет место очень малая скорость обката), а после того, как зуб обработан «а полную глубину, подача врезания прекращается, и происходит окончательная обработка зуба обкатом.

Деление в этих станках (на 1 зуб) осуществляется периодически после отвода заготовки от инструмента.

Станок — полуавтомат, гидрофицирован и может быть использован при мелкосерийном, крупносерийном и массовом производствах.

Станки для нарезания конических колес с круговой линией зубьев

Группа станков для нарезания конических колес с круговой линией зубьев самая многочисленная и разбита на три подгруппы:

- станки, работающие по методу обката;

- станки, предназначенные для чернового нарезания;

- станки для чистового нарезания методом кругового протягивания.

Особое место среди указанных подгрупп занимают станки, работающие по методу обката. Станки этой подгруппы универсальны, а следовательно, и самые сложные. Одни из них работают по схеме плосковершинного производящего колеса, другие — по схеме конусного.

Конструктивные различия этих станков зависят от метода формообразования, а также от структуры кинематических схем, внутренних механических связей и предельных размеров заготовок и обусловливают особенности их наладок. Изучение наладок всех станков не представляется возможным. С особенностями наладки каждого станка можно познакомиться непосредственно по руководствам, поставляемым со станком. В данной главе будет рассмотрена наладка распространенного в промышленности зуборезного станка 5С280П. Знакомство с этим станком поможет освоить любые другие зуборезные станки.

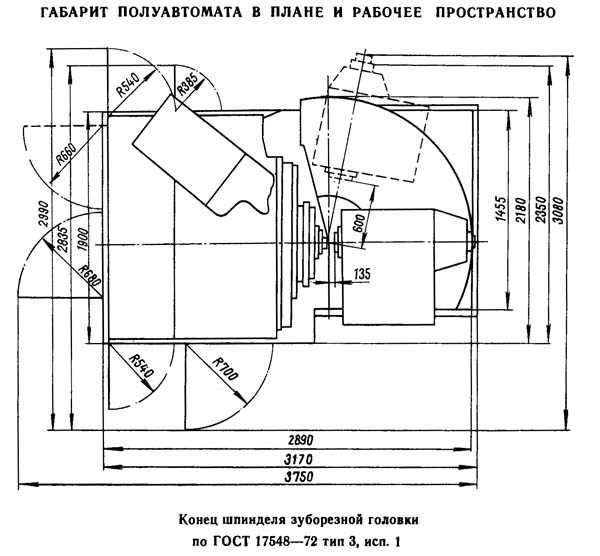

Рабочее пространство зуборезного станка 5С280П

Рабочее пространство зуборезного станка 5с280п

Рабочее пространство зуборезного станка 5С280П. Смотреть в увеличенном масштабе

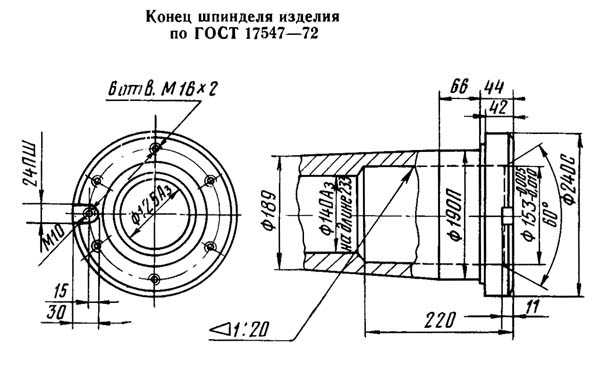

Конец шпинделя изделия зуборезного станка 5С280П

Конец шпинделя изделия зуборезного станка 5с280п

Конец шпинделя изделия зуборезного станка 5С280П. Смотреть в увеличенном масштабе

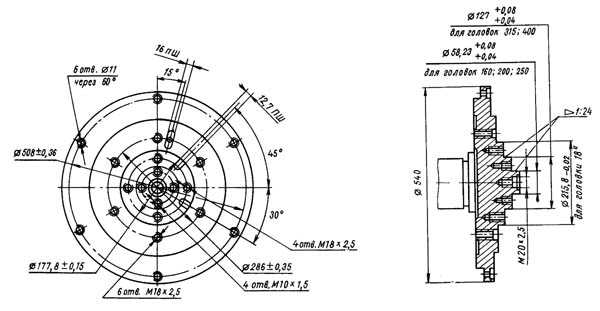

Конец шпинделя зуборезной головки станка 5С280П

Конец шпинделя зуборезной головки станка 5с280п

Конец шпинделя зуборезной головки станка 5С280П. Смотреть в увеличенном масштабе

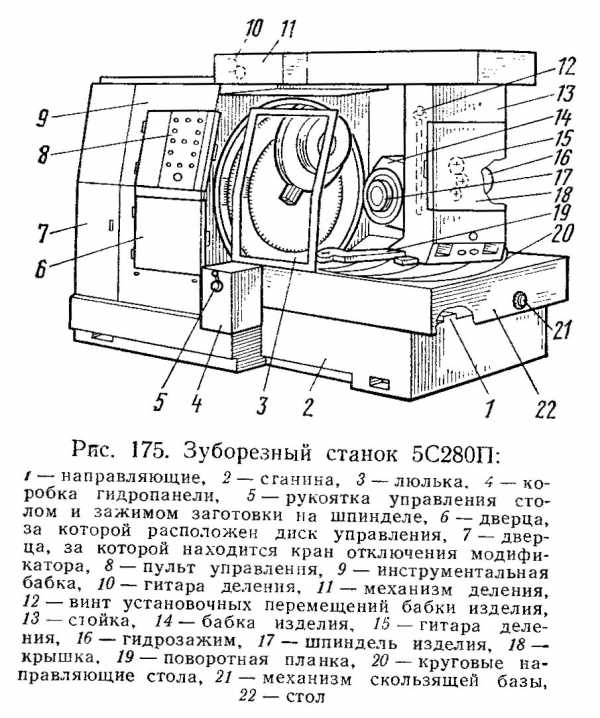

Общий вид и общее устройство зуборезного станка 5С280П

Фото зуборезного станка 5с280п

Фото зуборезного станка 5с280п

Фото зуборезного станка 5с280п

Фото зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Фото зуборезного станка 5с280п

Фото зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Зуборезный полуавтомат 5С280П класса точности П предназначен для чернового и чистового нарезания конических и гипоидных колес с круговыми зубьями. Станок имеет следующие конструктивные особенности: число звеньев в кинематической цепи обкатки и главного движения сокращено; реверс люльки осуществляется обычной фрикционной муфтой; подвод стола в зону резания и отвод его на деление осуществляется гидравлически с помощью следящей системы; самостоятельный привод цепи обкатки и управления независим от привода зуборезной головки; механизм деления имеет гидравлический привод.

Станок работает методами врезания и обкатки. Врезание применяется при черновом нарезании зубчатых колес, а также при чистовом нарезании колес полуобкатных передач; обкатка применяется при чистовом нарезании всех зубчатых колес, кроме полуобкатных ведомых. Обкаточное вращение производящего колеса осуществляет люлька, несущая зуборезную головку. Режущие кромки головки воспроизводят движение боковой поверхности зуба производящего колеса.

Деление осуществляется периодически. По окончании профилирования одной впадины (при нарезании двухсторонним методом) или одной стороны впадины (при нарезании односторонним методом) включается делительный механизм, поворачивающий заготовку на один шаг.

Рабочий цикл станка. При работе по методу врезания червяк 66 люльки отключают от привода подачи, и привод вращает только цепь управления. На валы X VII и X VIII (рис. 132) надевается специальный хомут, удерживающий их от поворота во время деления. Копир подачи 63 через следящую систему начинает перемещать стол. Диск управления 61 поворачивается синхронно с копиром врезания. Так же синхронно поворачивается копир 64 управления переменной подачи. В конце подачи упор на диске управления дает команду на отвод стола с бабкой изделия. В конце отвода стола подаются команды на муфту реверса 70 с рабочего хода на холостой, на цилиндр изменения скорости обкатки, на цилиндр счетчика циклов, на муфту 71 механизма деления. Деление происходит во время обратного вращения цепи управления и заканчивается раньше, чем упор на диске управления дает команду на рабочий ход.

Метод обкатки отличается от метода врезания тем, что червяк люльки подключают к приводу обкатки. С валов XVII и XVIII снимают хомут и вместо него на эти валы устанавливают сменные колеса гитары обкатки, а копир врезания заменяют копиром чистового нарезания. В остальном цикл работы такой же, как и при врезании.

Расположение составных частей зуборезного станка 5с280п

Расположение основных узлов зуборезного станка 5с280п

Расположение составных частей зуборезного станка 5с280п. Смотреть в увеличенном масштабе

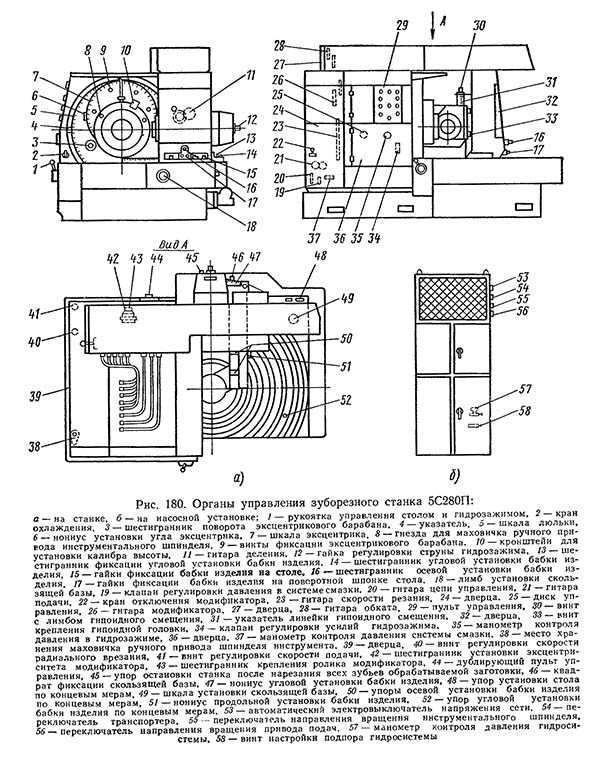

Расположение органов управления зуборезным станком 5с280п

Расположение органов управления зуборезным станком 5с280п

Расположение органов управления зуборезным станком 5с280п. Смотреть в увеличенном масштабе

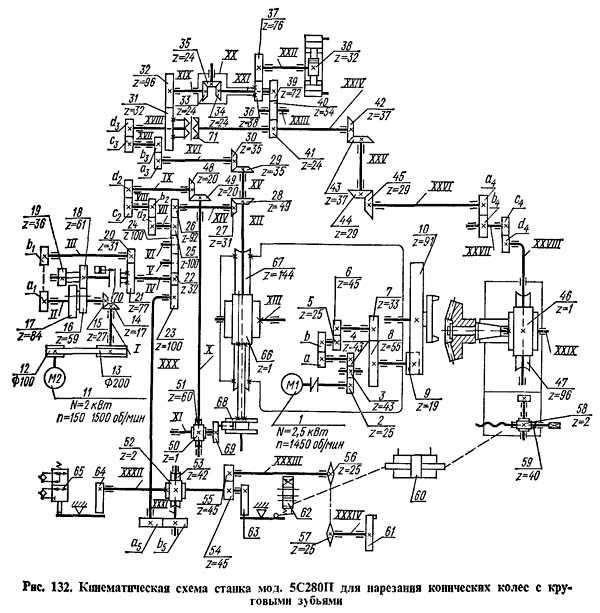

Кинематическая схема зуборезного станка 5С280П

Кинематическая схема зуборезного станка 5с280п

Кинематическая схема зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Рассмотрим основные кинематические цепи станка 5С280П

Главное движение — вращение зуборезной головки передается от электродвигателя 1 через цилиндрические колеса 2, 3, 4 на сменные колеса а — b, а от них через цилиндрические колеса 5, 6, 7, 8 — на вал-шестерню 9, связанную с колесом внутреннего зацепления 10, которое закреплено на шпинделе зуборезной головки.

Цепь обкатки приводится во вращение электродвигателем 11 через клиноременную передачу 12 — 13 на входной вал I коробки подач.

На рабочем ходу вращение от вала II передается через сменные зубчатые колеса a1 — b1 валу III и далее через колеса 20-21, муфту 70 валу IV, через цилиндрические колеса 22, 24, 25, 26, конические колеса 27, 28, червячную пару 66—67 люльке. От червяка через конические колеса 29-30, сменные колеса гитары обкатки а3, b3, c3, d3, вал XVIII, муфту 71, конические колеса 42, 43, 44, 45, сменные колеса гитары а4, b4, c4, d4— на червяк 46 и червячное колесо 47.

На замедленном холостом ходу вращение от вала II передается на вал IV через колеса 16 — 18, а на ускоренном холостом ходу — через колеса 17—19. Дальнейшее движение от вала IV до вала X VIII осуществляется так же, как и на рабочем ходу.

Деление происходит во время холостого хода. От гидроцилиндра с рейкой вращение передается колесу 38, далее через колеса 37 — 36 и корпус дифференциала — колесам 35, 34 и валу XXIV. Возврат гидроцилиндра и корпуса дифференциала в исходное положение происходит во время рабочего хода, когда однозубая муфта войдет в зацепление с валом XXIV.

От колеса 22, установленного на валу IV коробки подач, вращение передается с колеса 23 на вал XXX, затем через сменные колеса гитары a5—b5, червячную передачу 52, 53 — на вал копиров XXXII через колеса 54, 55, вал XXXIII и цепную передачу 56, 57—диску управления 61.

От вала VII через сменные колеса гитары а2 — b2, с2 — d2, конические колеса 48 — 49, червячную передачу 50—51 получает вращение диск 69 модификатора с регулируемым эксцентриком. Эксцентрик диска перемещает в осевом направлении гильзу 68, в которой смонтированы опоры червяка люльки. Осуществляемое таким образом перемещение червяка люльки обеспечивает модификацию обкатки.

Настройка полуавтомата. Исходными данными для настройки станка являются число зубьев нарезаемого колеса, материал заготовки, диаметр фрезерной головки, модуль нарезаемой шестерни и все геометрические параметры шестерни.

- Настройка гитары цепи главного движения. Эта цепь связывает вращение вала электродвигателя 1 и фрезерной головки

- Настройка цепи деления. Цепь деления включается в конце отвода стола.

- Настройка гитары обкатки. Эта цепь связывает поворот люльки и заготовки.

- Цепь подачи. Началом этой цепи является электродвигатель 11

- Настройка цепи управления. Сменные колеса гитары цепи управления а5—b5 обеспечивают необходимые углы качения люльки, изменяют угловую скорость поворота копиров

- Настройка гитары модификатора. Модификатор 69 имеет специальное устройство для установки по нониусу необходимого эксцентриситета

Схема нарезания конических колес с круговыми зубьями

Схема нарезания конических колес с круговыми зубьями

Необходимые частоты вращения стола при различных частотах вращения фрез и числах зубьев нарезаемых колес

- скорость резания 120–150 м/мин – При наличии фрез из быстрорежущей стали с покрытием и размерами согласно ГОСТ 9324-80 можно резать зубчатые колеса m = 4 с числом зубьев более 20

- скорость резания 120–150 м/мин – При наличии фрез из быстрорежущей стали с покрытием TiN диаметром 190–200 мм можно резать зубчатые колеса любого модуля с числом зубьев более 8

- скорость резания 250–300 м/мин – При наличии фрез с пластинами из твердого сплава диаметром 190–225 мм можно резать зубчатые колеса любого модуля с числом зубьев более 16

Из сказанного выше следует, что при использовании на модернизированных зубофрезерных станках современного инструмента, можно значительно повысить производительность оборудования. Особенно это заметно при изготовлении зубчатых колес с большим числом зубьев. Данный эффект достигается при значительно меньших затратах на техническое перевооружение предприятия, чем при покупке нового оборудования, эксплуатация которого неизбежно потребует перехода на современный высокопроизводительный инструмент.

Резцовая головка

Резцовая головка

Резцовая головка (рис. 131,а) выполняется в виде диска с пазами, в которые вставляют и крепят резцы перпендикулярно торцовой плоскости диска. Резцы бывают наружные (рис. 131,6) и внутренние (рис. 131,в). Кроме того, резцы подразделяются на праворежущие и леворежущие, отличающиеся только расположением режущих кромок.

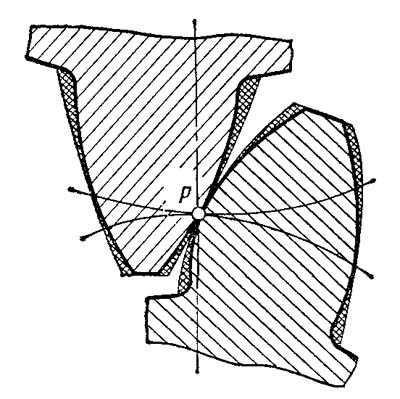

Профили зубьев полуобкатной пары

Профили зубьев полуобкатной пары

Нарезание конических колес с круговыми зубьями по способу обката характеризуется длительным циклом обработки. Чтобы избежать гранности зубьев и снизить шероховатость поверхности, приходится увеличивать время огибания. Много времени затрачивается также на холостые ходы станка, отвод инструмента, делительный процесс и др. В массовом производстве зубчатые колеса спирально-конических и гипоидных передач нарезают высокопроизводительным полуобкатным методом. В полуобкатной паре обкаткой нарезается только колесо, имеющее небольшое число зубьев, а большое колесо нарезается торцовой резцовой головкой или круговой протяжкой по методу копирования. Зубья колеса полуобкатной пары имеют поэтому не винтовые, а конические рабочие поверхности, представляющие собой точные копии производящих поверхностей, описываемых режущими кромками резцов торцовой головки или протяжки.

На рис. 133 жирными линиями очерчены профили зубьев полуобкатной пары. Для сравнения тонкими линиями показаны профили зубьев обычной пары, которые нарезаются методом обката. Такие зубья нарезаются на обычных зуборезных станках с коническим или плоским производящим колесом. В последнем случае применяется модификация обката. Поскольку таким методом нарезается только ведущее зубчатое колесо, а ведомое колесо нарезается методом копирования, эти передачи получили название полуобкатных, а способ нарезания — полуобкатным.

Работа на зуборезном станке 5С280П

Технические характеристики зуборезного станка 5С280П

| Наименование параметра | 5С280П | |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых обрабатываемых колес | 800 | |

| Наибольший модуль нарезаемого колеса, мм | 16 | |

| Наибольшая длина образующей начального конуса нарезаемых колес при β =30°, мм | 400 | |

| Наименьший и наибольший углы делительного конуса конического колеса, град | 5°42′..84°18′ | |

| Количество зубьев нарезаемых колес | 5..150 | |

| Наибольшая высота нарезаемых зубьев, мм | 35 | |

| Наибольшая ширина венца нарезаемых колес, мм | 125 | |

| Время обработки одного зуба, сек | 12..200 | |

| Наибольшее передаточное число нарезаемых зубчатых колес при угле между осями 90° | 10 | |

| Угол установки люльки, град | 0..360° | |

| Цена деления отсчета по шкале поворота люльки, мин | 1 | |

| Расстояние от торца инструментального шпинделя до центра поворота бабки изделия при нулевом положении скользящей базы, мм | 93 | |

| Диаметры зуборезных головок, мм | 160, 200, 250, 315, 400, 500 | |

| Частота вращения зуборезной головки, об/мин | 20..125 | |

| Наименьшее и наибольшее расстояние от торца шпинделя бабки изделия до центра стака, мм | 135..600 | |

| Точность отсчета по шкале осевой установки бабки, мм | 0,02 | |

| Установка бабки на угол внутреннего конуса, град | +5..+90 | |

| Точность отсчета по шкале установки бабки на угол внутреннего конуса, мин | 1 | |

| Отвод стола в крайнее нерабочее положение, мм | 130 | |

| Вертикальная установка бабки изделия для нарезания гипоидных колес вверх и вниз, мм | 125 | |

| Точность отсчета по лимбу гипоидного смещения бабки, мм | 0,02 | |

| Наибольшее смещение расчитанной базы от центра станка на люльку/ от люльки, мм | 30/ 65 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 7,5 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | |

| Магнитный усилитель привода механизма подач, кВт | 2,0 | |

| Электродвигатель привода механизма подач, кВт | 2,2 | |

| Электродвигатель насоса охлаждения, кВт | 0,6 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 3170 х 2180 х 2200 | |

| Масса станка с электрооборудованием и охлаждением, кг | 15189 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубонарезной станок

Зубонарезной станок – очень ценное оборудование для нашего производства «Veone-металл». Это гарантия качества на десятилетия! Он является одним из самых надежных видов оборудования, разработанных до сегодняшнего дня. Благодаря такому аппарату как зубонарезной станок мы можем производить детали, высокого качества.

Мы являемся производителями и специализируемся на изготовлении изделий из металла на заказ. Имея профессиональный опыт высококвалифицированных специалистов, новейшее оборудование и многолетний успешный труд, мы готовы выполнить любые ваши заказы на металлические изделия любой сложности. Гарантия качества, надежность, долговечность и привлекательность нашей продукции оставит о нас только положительные отзывы.

Мы уверенны в качестве выпускаемой продукции, ее прочности, универсальности и износоустойчивости. В своем производстве мы применяем только экологические чистые материалы и первоклассное оборудование, с помощью которого возможна реализация ваших необычных проектов.

Термостойкость, износоустойчивость, надежность, долговечность, безопасность и легкость в эксплуатации вот плюсы данного оборудования. Качественное металлическое оборудование не нуждается в смазке и ремонте. Зубонарезной станок устойчив к коррозии и ржавчине, не боится минусовых температур и жары, функционален и универсален по своей сути. Максимальная отдача, неприхотливость в работе, точность и производительность – его основные характеристики.

veone-metall.ru