Столы на станок – Поворотный стол для фрезерных, расточных, сверлильных станков

alexxlab | 17.05.2020 | 0 | Разное

Стол поворотный – виды, конструкция, применение, особенности и ГОСТы.

Стол поворотный – это часть оснастки сверлильного и фрезерного станка предназначенная для расширения функциональных возможностей оборудования. С помощью поворотного стола можно без переустановки производить обработку деталей расположенных по окружности, вращать заготовку в различных координатах и выполнять другие операции.

Сфера применения и преимущества

Поворотные столы широко применяются на станках различного назначения – как на автоматических линиях при серийном производстве деталей, так и на отдельных установках. Это фрезерные, вертикально-сверлильные станки, ковочные молоты, прессы и другое оборудование, где необходимо обеспечить быстрое перемещение обрабатываемой заготовки относительно рабочего органа. Применяются поворотные столы и при сварочных операциях для выполнения рельефной и точечной сварки.

Главным преимуществом поворотного стола является возможность обработки деталей в различных плоскостях. Так, для фрезерных станков помимо перемещения заготовки в трех основных направлениях (продольное, поперечное и вертикальное), поворотный стол может обеспечить вращение детали в вертикальной и горизонтальной плоскостях. Стол обеспечивает перемещение заготовки в различных координатах, фиксировать её под требуемым углом наклона и производить высокоточную обработку.

Применение поворотного стола позволяется значительно уменьшить затраты времени на обработку, повысить производительность труда. При выполнении сварочных операций данный вид оснастки позволяет устанавливать деталь вне зоны работы, тем самым не прерывая производственный цикл. Значительно повышаются и функциональные возможности оборудования.

Виды поворотных столов

Поворотные столы для металлорежущих станков и другого оборудования классифицируются в зависимости от возможного направления движения. Существует пять основных типов столов:

- Поворотно-наклоняемые. Может осуществлять поворот заготовки вокруг собственной оси и её наклон на угол от 0 до 90°.

- Поворотный с продольным перемещением. Применяется при фрезеровании отверстий внутри плоских стальных изделий. Есть модели оснащенные делительным диском для разделения рабочей зоны на функциональные части.

- Поворотные горизонтально-вертикальные столы. Обеспечивают возможность эффективной обработки заготовок в вертикальном и горизонтальном положениях. Данная конструкция, в частности, широко применяется при круговом фрезеровании и нарезании винтовых канавок.

- Горизонтальный поворотный стол. Используется для кругового фрезерования, сверления отверстий по окружности и других операций. Наиболее простой и универсальный вариант конструкции.

- Поворотный стол с поперечно-продольным перемещением. Наиболее технологичный вариант конструкции, значительно повышает возможности станка, особенно при отсутствии собственной системы поперечно-продольного перемещения. Стол имеет возможность полного поворота по основанию, что даёт возможность обработки деталей со сложной конфигурацией, поверхности которой расположены под различными углами по отношению друг к другу.

Поворотные столы выпускаются по стандартным размерам. Основные диаметры: 320, 400, 500 и 630 мм.

Конструкция поворотных столов

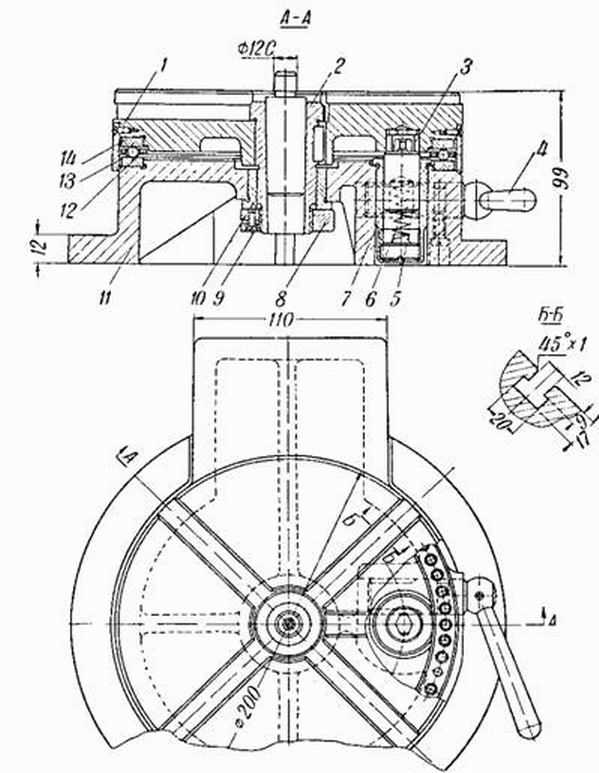

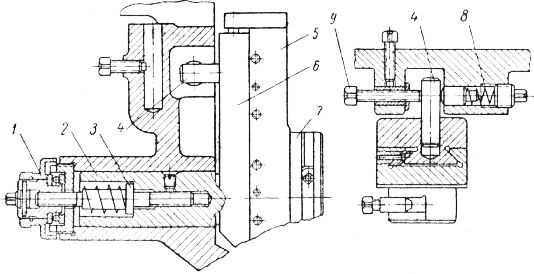

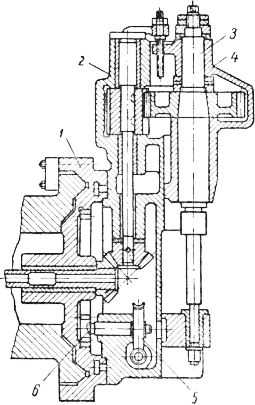

На рисунке выше представлен наиболее простой вариант конструкции поворотного стола. В корпус стола (11) запрессована втулка (10). В ней вращается шпиндель (2). На шпинделе установлена планшайба стола (1). Также в корпус запрессована и втулка (7). В неё направлен фиксатор реечного типа (5) который входит под действием пружины (6) во втулку (3).

Для управления фиксатора предусмотрена рукоятка (4). Поворот планшайбы осуществляется с помощью подшипника качения состоящего из обоймы (12), колец (14) и шариков (13). Для регулировки осевого зазора применяется гайка (8) и стопорный винт (9).

ГОСТы

Общие технические условия столов поворотных с ручным и механизированным приводом регулирует ГОСТ 16935-93.

mekkain.ru

Столы координатные крестовые для фрезерных и сверлильных станков

Столы координатные неповоротные предназначены для использования в качестве дополнительной оснастки преимущественно на универсальных фрезерных, шлифовальных, сверлильных станках. – читать далее >Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Код товара: 29609

11 649p

В корзину12 600p

В корзинуКод товара: 29612

17 182p

В корзинуКод товара: 35698

11 011p

В корзинуКод товара: 29608

11 357p

В корзинуКод товара: 11171

45 430p

В корзинуКод товара: 29610

20 966p

В корзинуКод товара: 29616

10 483p

В корзинуКод товара: 35699

12 985p В корзинуКод товара: 29613

24 461p

В корзинуКод товара: 34485

Код товара: 35702

15 722p

В корзинуКод товара: 33837

13 900p

В корзинуКод товара: 11390

78 942p

В корзинуКод товара: 29611

50 961p

В корзинуКод товара: 29615

47 466p

В корзинуКод товара: 11391

60 062p

Код товара: 10950

35 000p

В корзинуКод товара: 10809

31 500p

В корзинуКод товара: 29614

40 186p

В корзинуКод товара: 1741

10 000p

В корзинуКод товара: 11172

74 635p

В корзинуКод товара: 36219

12 157p

В корзинуКод товара: 10810

Код товара: 35700

13 621p

В корзинуКод товара: 36221

16 676p

В корзинуКод товара: 36220

14 449p

В корзинуКод товара: 36222

20 495p

В корзинуКод товара: 36223

23 551p

В корзинуКод товара: 35709

61 104p

В корзинуСортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Изготовление стола с использованием станка ЧПУ

Самостоятельное изготовление мебели, и изготовление мебели по индивидуальным заказам со временем, становится все более популярным. Для этого существуют несколько причин.

Первая, когда нужна мебель определенного вида и размера и функциональности, а купить именно такую невозможно, остаётся мебель по индивидуальному заказу или изготовление мебели самостоятельно.

Вторая, оптимизация размеров мебели, это по прежнему актуально для всего СНГ. Мы вынуждены бороться буквально за каждый квадратный метр в жилом помещении.

Поэтому самостоятельное изготовление мебели, изготовление мебели под заказ, а так-же декорирование мебели открывают большие возможности, для создания комфортной обстановки в жилище.

Изготовление мебели вручную процесс увлекательный, интересный и долгий. Здесь большое подспорье в скорости работы, качестве изготовления, и улучшении внешнего вида изделия как владельцу мебельного цеха, так и домашнему мастеру, изготавливающему мебель, себе или на заказ может оказать использование станка ЧПУ.

Фрезерно-гравировальные станки ЧПУ позволяют производить прямолинейный и криволинейный раскрой ДСП, фанеры, ДВП, МДФ в том числе ламинированных, фрезерование фигурных вырезов, декоративные элементы для украшения мебели, резные фасады и многое другое.

В данной статье приведён пример изготовления оригинального стола, который может одновременно выполнять три функции: журнального столика, стола для компьютера и парты для школьника младших классов.

Сам процесс самостоятельного изготовления мебели можно разделить на несколько этапов.

Выделим основные.

Проектирование- не пожалейте времени и подробно продумайте необходимую Вам функциональность и нюансы использования, только после этого приступайте к созданию чертежей (эскизов) и управляющих программ (УП) для станка ЧПУ.

Подготовка управляющих программ(УП) для станка ЧПУ, раскрой материала на станке.

Сборка и окраска изделия.

Итак приступим.

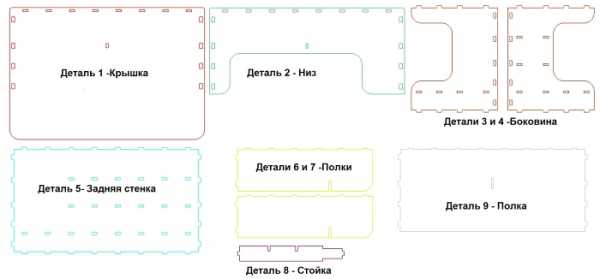

Проанализировав конструкцию будущего стола: форму, желаемые размеры , количество полок и расстояние между ними (что зависит от того что собираемся туда установить), далее создаём чертежи деталей. В результате стол состоит из 9 деталей, рисунок 1.

Рисунок 1.

Детали 1, 2, 3 и 4 выполнены из фанеры толщиной 18мм, детали 5..9 из фанеры толщиной 12мм. Использование гравировально-фрезерного станка ЧПУ позволяет производить фигурный раскрой материала при производстве мебели поэтому форма деталей не ограниченна только прямыми линиями.

На рисунке 2 представлен сборочный чертёж изделия.

Рисунок 2.

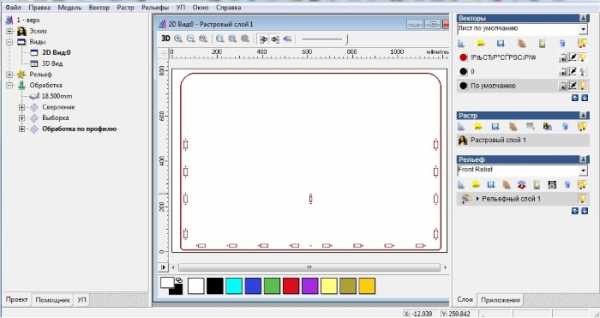

На основе чертежей деталей при помощи пакета ArtCam создаём управляющую программу для станка ЧПУ. Для каждой из деталей 1..5 программа для станка ЧПУ состоит

из 3-х этапов с разными стратегиями обработки: Сверление, Выборка и Обработка по контуру, рисунок 3.

Рисунок 3.

Для детали 9 управляющая программа состоит из двух стратегий: Обработка по контуру и Сверление. Для деталей 6…8 Стратегия только одна -Обработка по контуру.

После подготовки управляющих программ при помощи станка ЧПУ производим раскрой фанеры. В работе использовалась двухзаходная фреза диаметром 3 мм.

На рисунках 4 и 5 представлены детали полученные в результате обработки фанеры на гравировально -фрезерном станке ЧПУ.

Рисунок 4.

Рисунок 5

Если в качестве материала использовалась не шлифованная фанера — производим шлифовку.

Дополнительная обработка торцов деталей не требуется.

Сборка изделия представлена на рисунках 6 и 7.

Рисунок 6

Рисунок 7.

Вскрываем стол лаком и производство закончено, рисунок 8.

Рисунок 8.

Изготовление мебели. Коллекция работ

Изготовление мебельного фасада на чпу с имитацией резьбы по дереву

Подготовка файла 3D резки в ArtCAM

cncmodelist.ru

Столы, суппорты, ползуны станков – Металлорежущие станки

Столы, суппорты, ползуны станков

Категория:

Металлорежущие станки

Столы, суппорты, ползуны станков

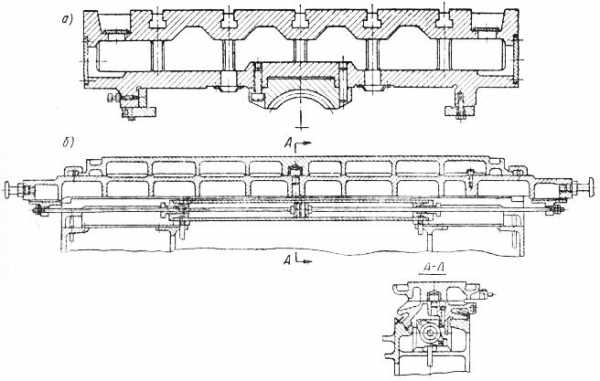

Столы. Столы служат для закрепления и перемещения обрабатываемой детали. Столы могут иметь одно-, двух- и трехкоординатное перемещение. В ряде случаев на столах, совершающих прямолинейное движение, устанавливаются поворотные или вращающиеся столы.

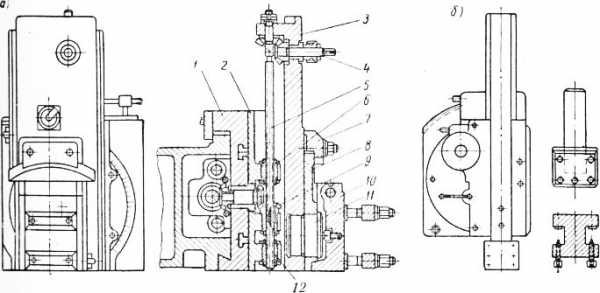

Однокоординатное движение имеют столы продольнострогальных, продольнофрезерных, двухстоечных координатнорасточных, некоторых моделей горизонтальнорасточных станков. Конструкция столов перечисленных станков представлена на рис. 1, а. Коробчатое сечение и продольные и поперечные перегородки обеспечивают необходимую жесткость этих столов в поперечном направлении. Характер деформации столов в продольном направлении в значительной мере определяется деформацией станин, так как длина станин обычно принимается такой, чтобы исключалось свисание стола в крайних положениях.

К нижней поверхности стола прикрепляется либо рейка, либо гайка ходового винта.

Однокоординатные столы широко применяются также на кругло- и плоскошлифовальных станках. Столы шлифовальных станков в большинстве случаев получают движение от поршневых гидравлических двигателей. Цилиндр поршневого двигателя обычно жестко связан со станиной, а шток — с подвижным столом. На подвижном столе универсального круглошлифовального станка, показанном на рис. 1, б, установлен поворотный стол.

Двухкоординатные столы применяются на бесконсольнофрезерных, одностоечных координатнорасточных, некоторых моделях плоскошлифовальных станков. Столы перечисленных типов станков имеют однотипную конструкцию: поперечные салазки, перемещающиеся по направляющим станины, и продольный стол, перемещающийся по направляющим поперечных салазок. Аналогичную конструкцию имеют поперечные салазки и продольный стол при трехкоординатном перемещении. Поэтому конструкция поперечных салазок и продольного стола будет рассмотрена ниже, при описании конструкции трехкоординатных столов.

Специфическую конструкцию имеют двухкоординатные столы поперечнострогальных станков. Двухкоординатное движение стола осуществляется путем перемещения траверсы по вертикальным направляющим станины и стола 2 по горизонтальным направляющим траверсы. Траверса удерживается на плоских направляющих станины планками и в требующемся положении закрепляется прихватами. Зазор в направляющих устраняется с помощью клина.

При перемещении траверсы вращение сообщается гайке, выполненной заодно с червячным колесом. Винт закреплен неподвижно.

Стол жестко прикреплен к основанию, которое перемещается по горизонтальным направляющим траверсы. Стол получает движение от ходового винта.

Стойка, которая жестко связывается со столом после его установки по высоте, служит для повышения жесткости системы. При движении стола по горизонтальным направляющим стойка скользит по опорной поверхности плиты.

Подобную же компоновку имеют столы некоторых моделей широкоуниверсальных фрезерных станков. Перемещение в направлении третьей координаты получает фрезерная головка, смонтированная на ползуне и перемещающаяся вместе с ним.

Рис. 1. Однокоординатные столы:

а — продольнофрезерного; б — шлифовального станков.

Столы с трехкоординатным перемещением характерны для консольно-фрезерных станков. Продольный стол перемещается по направляющим поворотных салазок, которые служат для установки стола под углом. При установке стола под углом поворотные салазки поворачиваются относительно поперечных салазок и центрируются кольцом. В требующемся положении поворотные салазки закрепляются с помощью нескольких болтов. Болты перемещают стержни, концы которых заходят в конические отверстия скалок. Буртики, расположенные на нижних концах скалок, входят в Т-образный кольцевой паз поперечных салазок. При завинчивании болтов скалки подтягиваются вверх и поворотные салазки прижимаются к поперечным.

Поперечные салазки перемещаются по направляющим консоли, которая, в свою очередь, может подниматься и опускаться в вертикальном направлении по направляющим стойки станка.

Консоль представляет собой коробчатую деталь, внутри которой расположена коробка подач, получающая движение от электродвигателя, и механизмы приводов продольного, поперечного и вертикального пере-мещейий.

От выходного вала I коробки подач движение передается валу II и далее шестерням, расположенным в торцовом отсеке консоли. Вертикальное перемещение включается муфтой поперечное — муфтой М2 и продольное — муфтой, расположенной в поворотных салазках.

Рис. 2. Двухкоординатный стол поперечно строгального станка.

Рис. 3. Трехкоординатный стол консольнофрезерного станка.

При включении вертикального перемещения движение передается через шестерни 26—24, и 25—17 телескопическому винту вертикального перемещения. Телескопический винт состоит из центрального винта и полого винта. Центральный винт входит во внутреннюю резьбу полого винта, который в свою очередь ввернут в резьбу стойки, прикрепленной к плите станка.

Поперечные салазки получают движение от винта V. Гайка винта V расположена в кронштейне, прикрепленном к поперечным салазкам.

Продольный стол получает движение от вала IV, вдоль которого скользит шестерня, расположенная в кронштейне, связанном с поперечными салазками. Далее движение передается через шестерни шестерне, которая свободно вращается в разъемном подшипнике поворотных салазок и имеет торцовые зубцы. Шестерня может быть сцеплена муфтой с гильзой, которая связана скользящей шпонкой с ходовым винтом. Гайка винта неподвижно закреплена в кронштейне поворотных салазок. При вращении винт вместе со столом перемещается в продольном направлении.

Поворотные салазки имеют только столы универсальнофрезерных станков, столы горизонтально- и вертикальнофрезерных станков не имеют поворотных салазок.

Двухкоординатные столы имеют аналогичную конструкцию поперечных салазок и продольного стола.

Суппорты и ползуны. Суппорты могут иметь как одно-, так и двухкоординатные перемещения. Конструкции суппортов чрезвычайно многообразны и зависят от типа и размера станка.

Однокоординатные перемещения имеют поперечные и продольные суппорты одношпиндельных и многошпиндельных токарных автоматов и полуавтоматов, суппорты револьверных головок и др.

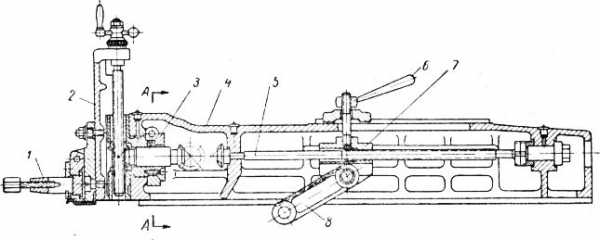

Как указывалось выше, производительность станка во многом зависит от того, насколько тщательно проработан вопрос об установочных перемещениях режущего инструмента. Характерным примером конструкции, при разработке которой было уделено большое внимание установочным перемещениям, является суппорт прецизионного автомата фасонно-продольного точения. В процессе работы суппорт имеет однокоординатное перемещение, при этом каретка перемещается по направляющим основания. Резец закрепляется в резцедержателе. Установка резца в радиальном направлении осуществляется с помощью микрометрического винта рычажной передачи кулачкового механизма. Для установки резца в продольном направлении, а вершины резца — в диаметральной плоскости, основание выполнено заодно с цапфой. Цапфа, обработанная с допусками посадки Clt расположена в отверстии стойки. Установка вершины резца в диаметральной плоскости осуществляется поворотом основания 6 вокруг оси цапфы. Поворот осуществляется с помощью винта, к которому под. действием пружины прижимается штифт, запрессованный в основание. Для установки резца в продольном направлении цапфа смещается вдоль оси с помощью винта и лимба. При повороте лимба на одно деление суппорт перемещается на 0,005 мм.

Наряду с суппортами, перемещающимися по прямолинейным направляющим, в ряде конструкций станков применяются суппорты с круглыми направляющими.

У многих многошпиндельных токарных автоматов и полуавтоматов продольный суппорт имеет призматическую форму и перемещается по цилиндрической трубчатой направляющей, ось которой совпадает с осью поворотного блока. На гранях суппорта расположены направляющие в форме ласточкина хвоста, на которых устанавливаются державки для режущего инструмента. Число граней соответствует числу позиций.

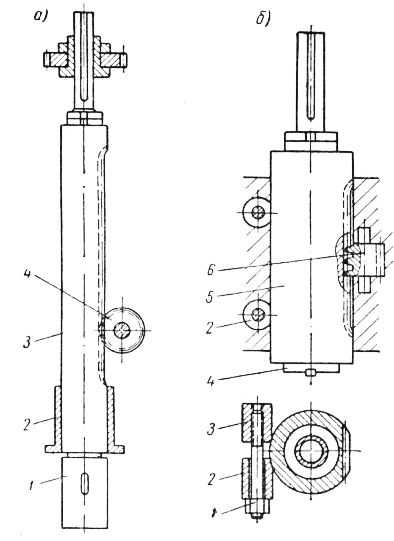

Рис. 4. Суппорт автомата фасонно-продольного точения.

Некоторые модели токарных автоматов и полуавтоматов имеют качающиеся суппорты. Радиальная подача осуществляется поворотом суппорта вокруг оси скалки. При двухкоординатном перемещении качающийся суппорт перемещается в продольном направлении вместе со скалкой, которая движется в направляющих втулках корпуса.

Рис. 5. Специальные конструкции однокоординатных суппортов.

Двухкоординатные суппорты применяются на токарных, карусельных, револьверных, продольнострогальных станках. В качестве примера рассмотрим конструкцию суппорта продольнострогального станка. В поперечном направлении перемещаются салазки, которые движутся по направляющим траверсы. На поперечных салазках установлены поворотные салазки, по направляющим которых перемещается вертикальный суппорт. При обработке наклонных поверхностей поворотные салазки закрепляются в требующемся положении с помощью болтов, заходящих в Т-образный паз поперечных салазок. Механизм привода поперечных салазок и вертикального суппорта рассмотрен выше. Вертикальный суппорт получает движение от шестерни, которая связана скользящей шпонкой с винтом. Гайка винта закреплена неподвижно, а гайка может смещаться в осевом направлении для устранения зазора.

На вертикальном суппорте расположена поворотная плита с откидной доской. Для предохранения резца от повреждения при обратном ходе откидная доска приподнимается с помощью толкающего электромагнита и резец отводится от обработанной поверхности. При обработке вертикальных и наклонных поверхностей поворот откидной доски не обеспечивает отвода резца от обработанной поверхности, так как вершина резца перемещается в плоскости обработанной поверхности. Для обеспечения отвода резца при строгании вертикальных и наклонных поверхностей поворотная доска 8 устанавливается под углом и закрепляется прижимной планкой. При повороте откидной доски вершина резца перемещается в плоскости, расположенной под углом к обработанной поверхности, что обеспечивает отход вершины от обработанной поверхности.

Рис. 6. Двухкоординатные суппорты:

а — продольнострогального станка; б — карусельного.

На карусельных станках вертикальный суппорт должен иметь большой ход, что обеспечивается применением суппортов, имеющих форму ползунов.

Ползуны, так же как суппорты, в основном служат для сообщения движения резцам, в частности на поперечнострогальных и долбежных станках.

Ползун поперечнострогального станка, перемещающийся по направляющим станины, несет вертикальный суппорт с поворотной и откидной досками; на последней установлен резцедержатель. При обработке наклонных поверхностей суппорт может устанавливаться под углом. В требующемся положении суппорт закрепляется стяжным хомутом.

Ползун связан с кулисным механизмом серьгой. Для установки положения ползуна в продольном направлении ползушка может перемещаться относительно ползуна с помощью винта. В требующемся положении ползушка закрепляется рукояткой.

Ползуны долбежных станков сходны по своей конструкции с ползунами суппортов карусельных станков.

В некоторых станках ползуны используются для перемещения шпиндельных головок. Подвижные ползуны со шпиндельными головками применяются на широкоуниверсальных фрезерных станках, на некоторых моделях бесконсольнофрезерных и координатнорасточных станков.

Для крепления режущего инструмента суппорты снабжаются различного рода резцедержателями, которые либо являются нормальной принадлежностью станка, либо специально проектируются для конкретной технологической операции.

Простейшую конструкцию имеют резцедержатели строгальных станков. На продольнострогальных станках резцы закрепляются с помощью прижимных планок. На поперечнострогальных станках резец вставляется в паз круглого резцедержателя и закрепляется болтом. Поворачивая резцедержатель вокруг оси, можно установить резец под углом.

Резцедержатели карусельных станков имеют пазы, в которых резцы закрепляются прижимными болтами, подобные пазы имеются и у одиночных резцедержателей токарных и револьверных станков.

Рис. 7. Ползун поперечнострогального станка.

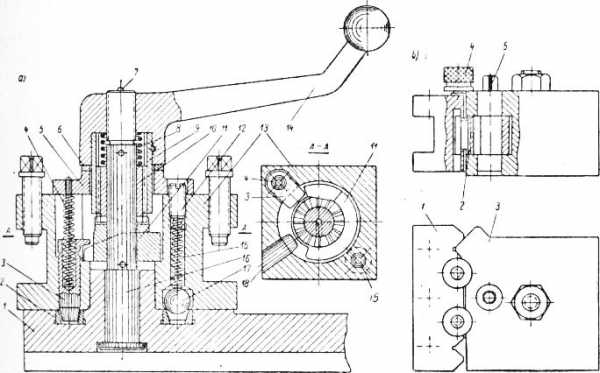

На токарных станках и на поперечных суппортах револьверных станков широко применяются четырехгранные поворотные резцедержатели, в которых закрепляется по четыре резца, используемых поочередно.

Корпус резцедержателя центрируется цилиндрическим выступом салазок суппорта. В требующемся положении резцедержатель фиксируется коническим фиксатором, который входит в гнездо и закрепляется рукояткой, которая навинчивается на палец. Этой же рукояткой осуществляется освобождение фиксатора и поворот резцедержателя.

С рукояткой жестко связана втулка с внутренними шлицами, вдоль которых может перемещаться гильза с торцовыми храповыми зубцами, сцепляющимися под действием пружины с зубцами кулачка. При повороте рукоятки первоначально освобождается корпус, вслед затем кулачок, действуя своим скосом, вытягивает фиксатор. К моменту, когда фиксатор выйдет из гнезда, стенка дугового выреза кулачка упрется в штифт, и при дальнейшем повороте рукоятки вместе с нею будет поворачиваться корпус. После поворота корпуса на 90° шариковый фиксатор, предназначенный для предварительной фиксации, войдет в очередное гнездо под действием пружины. При повороте рукоятки в обратном направлении корпус останется на месте. Кулачок освободит фиксатор, который под действием пружины войдет в гнездо. При дальнейшем повороте рукоятки противоположная стенка выреза кулачка упрется в штифт. Так как корпус головки зафиксирован, то дальнейшее движение кулачка прекратится, торцовые зубцы кулачка отожмут гильзу вверх и она не будет препятствовать повороту рукоятки. В конце поворота рукоятка прижмет корпус к основанию.

Подгонкой по толщине шайбы, которая располагается между фланцем и рукояткой, обеспечивается удобное для работы положение рукоятки в момент окончания процесса зажима. Усилие предварительной фиксации регулируется винтом. Смазка механизмов осуществляется через масленку.

Рис. 8. Резцедержатели:

а — поворотный, б — быстросменный.

Быстросменные резцедержатели позволяют использовать в процессе выполнения технологической операции большое число заранее настроенных резцов. Каждый из резцов закрепляется в быстросменной резцедержавке. Для крепления резцедержавки служит корпус, который, в свою очередь, закреплен на суппорте станка. При установке державка опирается на призматический выступ корпуса, чем обеспечивается постоянство ее положения в горизонтальной плоскости. Положение державки, а следовательно, и вершины режущего инструмента в вертикальном направлении устанавливается с помощью винтов, буртики которых опираются на поверхность корпуса. Закрепление державки осуществляется с помощью плунжера, буртик которого входит в Т-образный паз державки. При повороте эксцентрика плунжер притягивает державку к корпусу.

Суппорты резьбофрезерных станков имеют двухкоординатное перемещение.

Подвижные шпиндельные бабки отличаются от неподвижных только наличием направляющих. Подвижные шпиндельные бабки могут устанавливаться на одно- и двухкоординатных и поворотных салазках. В корпусе подвижной шпиндельной бабки монтируются механизмы привода главного рабочего движения, а в ряде случаев и механизмы подач. В частности, коробки подач размещаются в корпусах подвижных шпиндельных бабок радиальносверлильных и расточных станков.

Рис. 9. Шпиндельный суппорт зубофрезерного станка.

Рис. 10. Подвижные шпиндельные гильзы.

Шпиндельные гильзы и скалки. Подвижные шпиндельные гильзы получают перемещение вдоль оси шпинделя, которое является либо рабочим движением подачи, либо установочным движением. Движение подачи получают обычно шпиндельные гильзы различных сверлильных станков. Шпиндель со шлицевым концом смонтирован в гильзе, которая направляется втулкой или цилиндрическим отверстием корпуса. Гильза имеет лыску. На том участке гильзы, где снята лыска, нарезана зубчатая рейка, сцепляющаяся с реечной шестерней, сообщающей гильзе движение вдоль оси шпинделя. Зубчатая рейка может быть также привернута к гильзе.

Шпиндельные гильзы фрезерных станков обычно имеют только установочные перемещения. Так же как в предыдущем случае, шпиндель со шлицевым концом смонтирован внутри гильзы. На гильзе нарезана рейка, сцепляющаяся с реечной шестерней или с червяком, которые при установочных перемещениях приводятся в движение вручную. При использовании червяка обеспечивается более высокая точность установочных перемещений.

В требующемся положении гильза закрепляется с помощью втулок и гайки.

Подвижные скалки перемещаются либо в отверстии корпуса, либо в отверстии шпинделя.

Рис. 11. Уравновешивание вертикально перемещающихся рабочих органов.

Подвижные скалки, перемещающиеся в отверстии корпуса, не имеют вращательного движения и могут быть использованы в качестве подвижных рабочих органов с однокоординатным перемещением. Подвижные скалки широко используются для перемещения в осевом направлении неподвижных и вращающихся центров задних бабок токарных, резьбофре-зерных, шлифовальных и других станков.

Подвижные скалки, перемещающиеся в отверстии шпинделя, получают вращательное движение вместе со шпинделем и движение подачи вдоль оси шпинделя. Подобные подвижные скалки применяются на горизонтальнорасточных, а также на радиальносверлильных станках некоторых моделей. Их конструкция будет рассмотрена совместно с конструкцией соответствующих шпиндельных узлов.

Уравновешивание вертикально перемещающихся рабочих органов. Уравновешивание имеет своей целью уменьшение усилий, необходимых для перемещения, и повышение точности перемещений. Осуществляется оно с помощью грузов, пружин и гидравлических цилиндров.

Уравновешивающий груз связывается с подвижным рабочим органом тросом или цепью. Груз обычно размещается в стойке. В ряде случаев применяются предохранительные устройства, исключающие падение груза при обрыве гибкой связи. При обрыве гибкой связи рычаг поворачивается под действием пружины и западает во впадину зубьев рейки.

Для уравновешивания гильз, вертикальных ползунов и т. п. значительное применение находят пружинные механизмы. Один конец плоской спиральной пружины связан с неподвижным валиком, а второй — с поворотным корпусом, к которому прикреплен конец гибкой связи. Натяжение пружины можно регулировать поворачивая валик с помощью червячной передачи. Применяется также другой вариант пружинного механизма, при котором вращается валик, связанный реечной шестерней с подвижным рабочим органом.

Реклама:

Читать далее:

Шпиндельные узлы станка

Статьи по теме:

pereosnastka.ru

Виды и особенности рабочих столов фрезерных станков с ЧПУ

Фрезерный станок предназначен для механической обработки заготовок. Физически, механическая обработка представляет собой процесс воздействия острого клина режущего инструмента на поверхность заготовки, снятия «лишнего» слоя материала и отведения его в виде стружки. Для обеспечения этого необходимо чтобы силы резания превышали межмолекулярное притяжение частиц материала. Силы резания создаются путём сообщения режущему инструменту (фрезе) крутящего момента. Кроме того, фреза должна совершать перемещение относительно заготовки — для реализации требуемого маршрута обработки. Следовательно, конструкция фрезерного станка и взаимное расположение фрезы и заготовки должна быть направлена на максимальную реализацию вышеописанных процессов.

Современные фрезерные станки с ЧПУ обеспечивают высокую скорость и точность обработки. Для этого требуется ряд конструктивных мероприятий, одно из которых — высокая жёсткость корпуса (несущей станины) и всего станка в целом. Этому требованию отвечает схема с вертикальным расположением шпинделя (вертикально-фрезерные станки консольного типа). Для обеспечения взаимного перемещения при такой схеме, подвижным может быть либо рабочий стол с заготовкой, либо шпиндель с фрезой (либо и то и другое одновременно).

Как правило, современные модели фрезерных станков с ЧПУ имеют подвижный инструментальный портал с установленным шпинделем. Портал перемещается по горизонтали вдоль направляющих рабочего стола. Кроме того, кулисный механизм портала допускает поперечное движение шпинделя и его вертикальное перемещение. Таким образом, осуществляется 3-координатная обработка заготовок. Рабочий стол при этом служит для размещения и крепления заготовок. И лишь некоторые модели фрезерных станков, предназначенные для обработки небольших заготовок, могут оснащаться подвижным рабочим столом (при статичном шпинделе).

Конструкция рабочего стола

Рабочий стол является неотъемлемой частью фрезерного станка и выполняет важные функции. Являясь частью станины, рабочий стол вносит существенный вклад в общую жёсткость конструкции станка. Однако главной его функцией остаётся размещение обрабатываемых заготовок. При этом основной характеристикой рабочего стола являются линейные размеры и общая площадь под заготовку. Их величина определяет возможности фрезерного станка обрабатывать изделия тех или иных габаритов (например, мебельные фасады). Как правило, станки с большой рабочей площадью являются более универсальными. Во-первых, обработать на большом станке малую деталь всё-таки можно, а вот большую деталь на маленьком рабочем столе уже не разместить. Во-вторых, фрезерные станки с большим рабочим столом, как правило, допускают раскрой широкоформатных заготовок, что повышает технологичность производства (позволяя отказаться от дополнительного раскроечного оборудования).

Специальные серии станков, предназначенные, к примеру, для работы с каменными заготовками, имеют рабочий стол повышенной несущей способности. Эту характеристику также следует учитывать для любого стола при желании размещать и обрабатывать массивные заготовки больших габаритов.

Ещё одна важная функция рабочего стола — крепление заготовки. Без надёжного крепления не может идти речь о создании достаточной силы резания и возможности обрабатывать материалы в принципе. Для крепления заготовок рабочий стол имеет ряд продольных пазов специальной формы. Сечение профиля этих выполнено под крепёжные болты (струбцины) стандартного размерного ряда.

Защитное покрытие

Покрытие рабочего стола должно быть достаточно стойким к истиранию и вмятинам. Основная черта фрезерных станков с ЧПУ — высокая точность обработки. Поскольку заготовка опирается на рабочий стол, его плоскость является важнейшим элементом в координатной системе обработки. Совершенно недопустимо, чтобы плоскость стола прогибалась под тяжестью заготовки или «играла» при контакте заготовки с фрезой непосредственно в процессе обработки. Кроме того, покрытие стола не должно допускать пластической деформации в течение всего срока службы станка.

Следует отметить, что ряд моделей фрезерных станков содержат датчик автоматического определения толщины заготовки (калибровки «нуля по Z»), который, в некоторой степени, страхует от погрешностей изменения формы базовой плоскости рабочего стола. Однако требования к конструкции стола (точности, жёсткости, износостойкости) остаются прежними.

В качестве дополнительной защиты некоторые модели фрезерных станков имеют так называемый «жертвенный стол». Он представляет собой пластиковую или бакелитовую плоскость, закрепляемую на «родном» рабочем столе фрезерного станка. Жертвенный стол предохраняет защищаемую основную поверхность от истирания, а также оберегает фрезу от поломки при возможном случайном касании рабочего стола. По мере износа, жертвенный стол может быть легко заменён новым. Базовая плоскость жертвенного стола выполнена тарированной, а при его установке необходимо заново откалибровать нулевую точку инструмента (по вертикальной оси).

Дополнительные приспособления

Одним из хорошо известных приспособлений, облегчающих крепление тонких и/или нестандартных заготовок, является так называемый «вакуумный стол». Его конструкция сводится к изоляции отдельных объёмов (между столом фрезерного станка и плоскостью заготовки) от внешней среды. Специальный насос откачивает из получившихся ячеек (своеобразных присосок) воздух, и внешнее атмосферное давление плотно и равномерно прижимает заготовку к рабочему столу. Вакуумный стол может использовать с любыми моделями фрезерных станков, однако «базовый» рабочий стол станка должен иметь специальные отверстия для подключения шлангов вакуумного насоса.

Вакуумные столы имеют несколько разновидностей конструктивного исполнения — простые (в виде ячеек и изоляционного шнура), точечные (в виде отдельных “присосок) и т. п. Однако даже такого разнообразия не всегда достаточно для надёжного крепления заготовок. Решением этой проблемы выступают специальные приспособления, разработанные под конкретную форму и размер заготовки. В качестве универсального крепёжного приспособления могут использоваться и обычные столярные тиски. Но, каким бы хитрым ни было приспособление, его установка и фиксация на фрезерном станке с ЧПУ также осуществляется болтами, устанавливаемыми в стандартные пазы рабочего стола.

infofrezer.ru

Координатные столы для станков: сверлильных, фрезерных

Дополнением к металлообрабатывающему станку является координатный стол, соответствующий ГОСТ. Он обеспечивает точную фиксацию и заданное перемещение заготовки во время обработки режущим инструментом. Этим повышается функциональность фрезерных, шлифовальных, сверлильных станков.

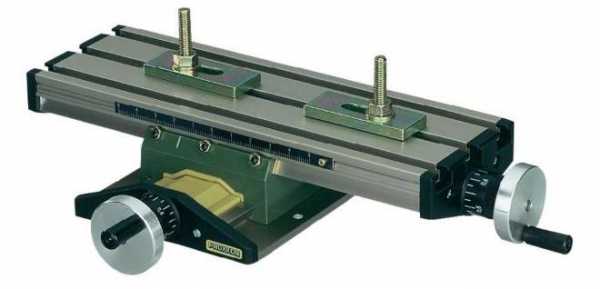

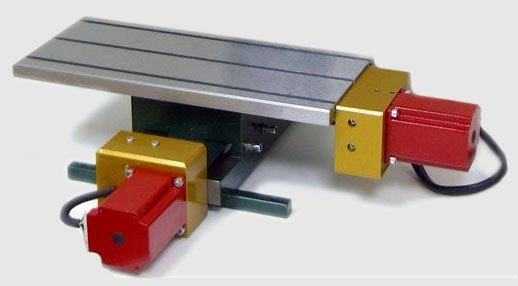

Стол координатный PROXXON-MICROMOT

Стол координатный PROXXON-MICROMOTКлючевые характеристики

Конструктивно координатные столы исполняются так, чтобы обработка металла проводилась в максимально удобном положении, смещение выполнялось с допустимой точностью, плавной подачей.

Определяющими критериями установки на тот или иной станок являются:

- количество осей перемещения;

- площадь плиты;

- тип привода;

- ручное/автоматическое управление.

Автоматизация действий дает широкие возможности использовать координатный стол в работе фрезерного станка с ЧПУ. Исполнительный механизм снабжается системой контроля с программным обеспечением.

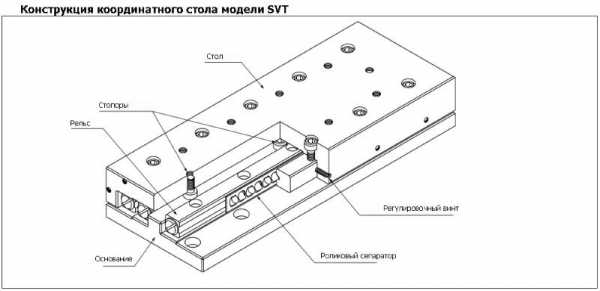

Конструкция координатного стола SVT

В технологическом процессе значение имеют характеристики, указанные в мм: подача (поперечная, продольная), ширина паза, шаг между пазами. Для монтажа на оборудование — расстояние между крепежными отверстиями.

Станина

Основание изготавливают 2 способами: литье, сварной рамой. Материал — алюминий, сталь, реже чугун.

Литую опору укрепляют на станину тяжелого фрезерного, шлифовального станка. Она хорошо гасит вибрации.

Сварные сборки ставят на среднее и легкое оборудование.

Приводной механизм

Скорость, точность металлообработки, которую выполняет станок, достигаются оператором при помощи определенного типа привода:

- прямой;

- рейка-шестерня;

- шарико-винтовая пара;

- ременная передача.

Исполнительный механизм

Направляющие, по которым движется координатный стол, могут быть цилиндрические оси, рельсового сечения.

За плавность хода отвечает каретка, подшипниковый узел. В особо точных случаях устанавливают подшипники скольжения. Люфт в опорах качения уже считается значительным.

Выпускают координатный стол с одновременной установкой 2, 3 исполнительных механизмов. Это позволяет выполнение более сложного фрезерного процесса.

Классификация

Плоскую деталь укладывают на портальный координатный стол для шлифовки, сверления, фрезерования, раскроя.

Для сложных, объемных перемещений, доступа к 3 сторонам заготовки, выполнения многоосных переходов, нужны крестовые виды. Они работают в условиях конвейера, непрерывной автоматизированной подачи, выполняя поперечные, продольные движения. Вариант с 2 направлениями смещения называют двухкоординатный, применяют, в том числе, для разметки, сверления, расточки повторяющихся размеров.

Сложность операций, которые назначены для фрезерного (шлифовального) станка, предусматривает оснастку по необходимости:

- Горизонтальный стол 2 х координатный неповоротный, действия производятся с перемещением относительно 2 перпендикулярных горизонтальных осей. На крупных производствах устанавливают координатную площадку, стол 2 х координатный неповоротный с вакуумным удержанием детали;

- Наклоняемый стол 2 х координатный поворотный, появляется вращение вокруг вертикальной оси, возможный угол наклона площадки крепления детали 0° — 90°.

Стол круглый координатный глобусный

Более простая модель – не наклоняемый стол 2 х координатный поворотный, дающий свободу движения только в горизонтальной плоскости прохода фрезерного узла.

Скачать ГОСТ 16163-90 «Столы поворотные делительные координатно-расточных и координатно-шлифовальных станков»

Виды работ

Размещают координатный стол под различные рабочие органы станка:

- сверло;

- фреза;

- шлифовальная головка;

- метчик;

- точечная сварка;

- сканер;

- пробник;

- манипулятор;

- маркер;

- форсунка покраски;

- преобразователь магнитострикционный.

Опции

Рабочая металлическая поверхность плиты, установленной на координатный стол, может снабжаться защитным покрытием (жертвенный пластик) от повреждений режущим инструментом станка.

2-х координатный стол с электроприводом

На крестовые столы фрезерного (или другого) станка подводят автоматизированные системы охлаждения, пылеулавливания, удаления газов, смазки, очистки. Станок ЧПУ получает обратную связь от исполнительных органов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

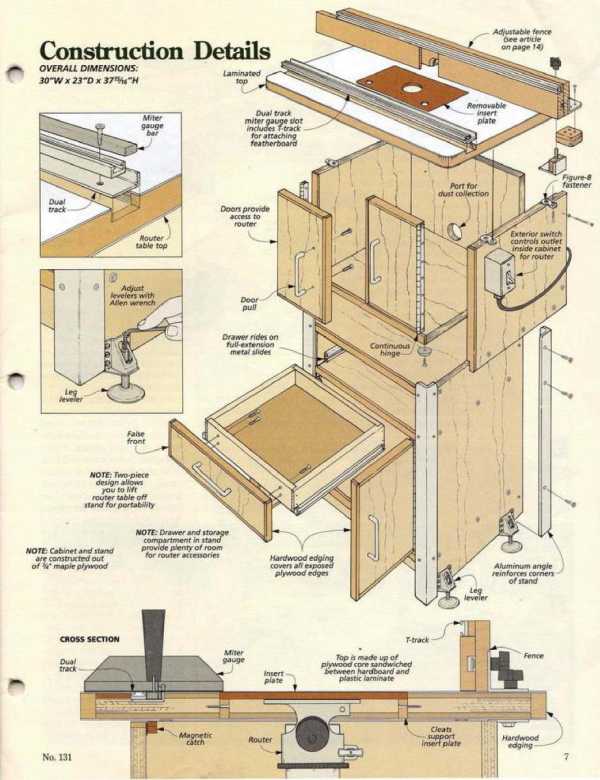

Фрезерный стол своими руками: чертежи, видео, фото

По сравнению с ручным инструментом, фрезерный стол своими руками позволяет получать более точную степень обработки материала. Жестко установленный фрезер, уверенно режет различные породы дерева, пластик, древесно-стружечные плиты с покрытием. На нем можно не только снять фаску, но сделать паз, шлиц, прорезь, шип, канавку, фигурную выборку профиля.

Самодельный фрезерный стол

Самодельный фрезерный столКак выбрать практичный вариант

Есть разные способы изготовить самодельный фрезерный стол, но принципы конструкции у большинства моделей совпадают.

Сначала выбирают один из 3 типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится к пильному станку сбоку на струбцинах. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Переносной. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективный станок в использовании при частых переездах по строительным площадкам.

- Стационарный. Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

Разрабатывать своими руками чертеж будущего стола нужно, уже зная установочные размеры, массу фрезерной части (с двигателем). Сечение, расположение несущих элементов должны сочетать прочность и свободный доступ для монтажа, обслуживания.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает ровное скольжение заготовки в одной плоскости. С этой задачей хорошо справляются листы ЛДСП, МДФ. Чтобы не было прогиба столешницы под весом фрезера, берут плиту сечением 2,6/ 3,6 см. На боковые части достаточно листа ДСП, толщиной от 1,6 см.

Монтажная пластина, на которую прикрепляют массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для нее подходят металл, текстолит, фанера твердых пород дерева. Толщина пластины не превышает 0,8 см.

Несущую опору стола выполняют своими руками из металлического профиля, листового ДСП. Иногда, это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтально расположенные ящики для инструмента, мелкой оснастки, подсобных приспособлений.

Главную часть – фрезер – приобретают промышленного производства.

Мощность электродвигателя для деревообработки начинается с 500 Вт. Полноценное фрезерование твердых пород древесины требует мощности свыше 1 кВт (до 2 кВт). Напряжение 230/380 В. В большинстве моделей присутствует регулировка частоты вращения.

Дополнительные устройства

Творческое применение в конструкции фрезерного самодельного стола дополнительной оснастки позволяет значительно расширить его функциональность. Добиться плавной регулировки высоты режущей части над пластиной получиться, если сделать своими руками лифт для рабочего органа. С этой целью вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящий через неподвижную гайку. Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка по продольной оси направляющих обрабатываемой заготовки. Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Чтобы сделать все детали фрезерного стола своими руками понадобятся:

- ножовка, электрический лобзик;

- наждак, шлифовальная машинка;

- рубанок электрический;

- дрель;

- стамеска;

- отвертка, шуруповерт.

Использование электро — механического инструмента ускоряет работы по изготовлению столешницы, направляющих, косых упоров, но, при необходимости, операции можно выполнять своими руками и ручными приспособлениями.

Составные части станка

Необходимое качество, которым обязательно должен обладать стол для ручного фрезера своими руками – устойчивость при вибрации. Использование верстаков б/у не всегда решает эту задачу.

Устройство фрезерного стола

Станина

Ножки с той стороны, где находится столяр, располагают немного дальше от края стола (0,1-0,2 м) для устойчивого размещения ног. Здесь же размещают пульт управления.

Высоту над полом выставляют регулируемыми опорами в пределах 0,85 – 0,9 м.

Размер вешней рабочей плоскости в значительной мере определит габарит предполагаемого сырья. В среднем, достаточно сделать 1,5×0,5 м. Исходя из этого, задают расстояние между опорными местами станины.

Крепление рабочего органа

Фрезер подводят к столешнице снизу, сверху накладывают монтажную пластину, стягивают их 4 винтами со шляпками под потай. Верхняя плоскость стола должна быть без выступов и впадин. Для этого надо, чтобы пластина легла в заранее вырезанное углубление, которое требуется сделать точно по ее наружному контуру. Под болты просверлить 4 сквозных отверстия. Добавочное крепление к дереву обеспечивают саморезами.

Форму пластины переносят с накладки подошвы фрезера. Внутреннюю часть вырезают в виде квадратной рамки с достаточными полями для размещения отверстий под болты крепления.

В доске стола надо сделать круглое отверстие, достаточное, чтобы прошла фреза. Слишком широкий проем закрывают добавочными кольцами — вкладышами для предотвращения задира материала во время фрезерования.

Оборудование рабочей зоны

Выдержать точность фрезерной обработки, направление подачи заготовки предназначены такие устройства на фрезерном столе:

- Направляющие. Располагаются по линии подачи пиломатериала для упора доски на установленном размере вылета фрезерных ножей. Их можно сделать из того же ДСП, что и корпус. По длине стола режут 3 полосы. В 2 из них вырезают проем под фрезу: первый – полукруглый (доска ляжет горизонтально), второй – прямоугольный по ее выстоте (станет вертикально). Направляющие ставят под прямым углом и скрепляют 4 косыми упорами. В горизонтальной делают прорези под болты для регулировки выхода фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону угла. Она, раздвигаясь поддерживает минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части.

- Прижимы. Допустимо сделать в виде деревянной гребенки (кленовая пластина с равномерными пропилами 2×50 мм с шагом 5 мм вдоль волокна) или шарикового подшипника нужного веса и размера.

- Крышка. С тыльной стороны направляющих вращающуюся головку, в целях безопасности, надо закрыть.

Дополнительной опцией может быть патрубок для подключения пылесоса, заведенный под крышку фрезы.

Последний штрих

После сборки все детали шлифуются, рабочие поверхности полируются. Бока и низ красят, вскрывают лаком. Электрическая часть закрывается металлорукавом.

stankiexpert.ru