Технология алитирование стали: что это, технология процесса, свойства стали

alexxlab | 20.05.2023 | 0 | Разное

Алитирование стали

Алитирование

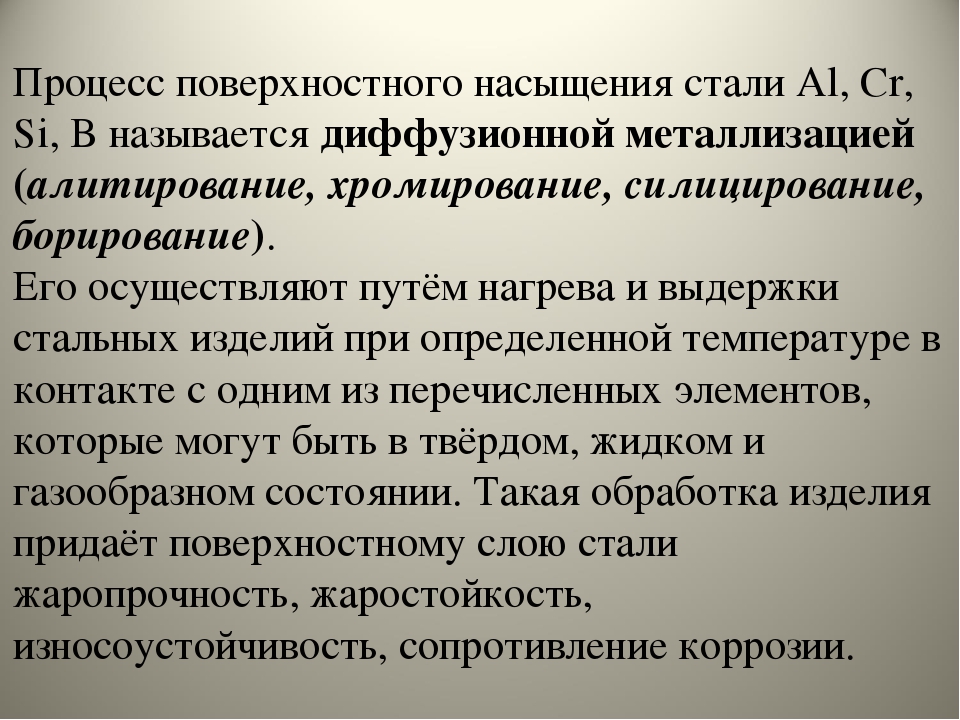

Алитирование стали – процесс насыщения поверхностного слоя изделия алюминием, который проходит при определенной температуре. Его применяют для повышения окалиностойкости (жаростойкости) и сопротивления атмосферной коррозии.

Насыщению поверхностного слоя подвергают:

Углеродистые стали. При этом преимущественно используются низкоуглеродистые стали, реже среднеуглеродистые. При высоком содержании углерода в составе процедура становится малоэффективной.

Легированные стали применяются реже, но при правильном проведении технологии можно получить износостойкие детали.

Чугун также можно подвергать процедуре алитирования для изменения основных эксплуатационных качеств.

Также защитный слой методом алитирования наносят на: медь; титан; молибден; никель; ниобий.

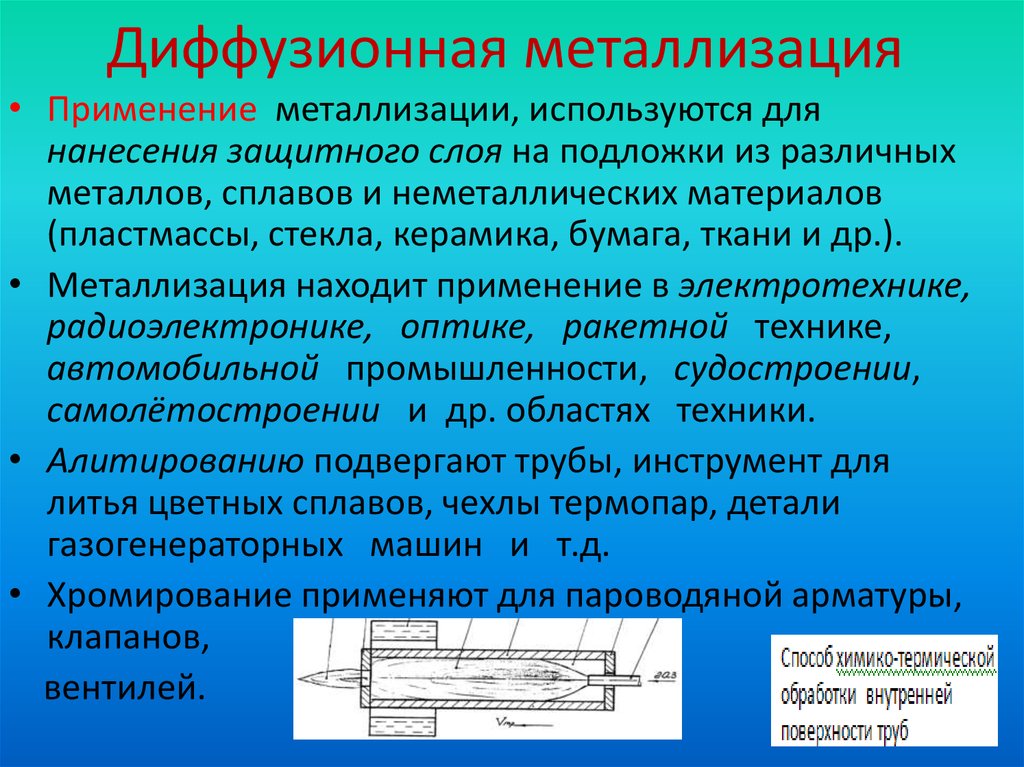

| Виды алитирования |

1. Алитирование в порошкообразных смесях.

Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав — алюминиевая пудра, порошок и определенные добавки (окись алюминия, молотая глина, а также хлористые разновидности аммония и алюминия). Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Данный метод может применяться в случае сложной конфигурации детали.

2. Алитирование напылением.

При данном виде алитирования глубина проникновения алюминия составляет 0,3 мм. Поскольку образующаяся пленка на поверхностном слое достаточно тонкая, то алитирование напылением используется в основном для повышения износостойкости неответственных деталей. Преимуществами метода является быстрота процесса (около 1 часа) и относительно невысокая температура проведения (около 750 градусов Цельсия).

3. Металлизация с последующим обжигом.

Пи металлизации деталь нагревается до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа.

4. Алитирование в вакууме.

Покрытие наносится путем испарения алюминия с его последующим осаждением на поверхности изделия. Для нагрева среды используются специальные печи, которые нагревают подающийся состав до температуры 1400 градусов Цельсия. Поверхности изделия предварительно разогревается до температуры от 175 до 370 градусов Цельсия. Хорошее качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

5. Алитирование методом погружения.

Самый быстрый способ алитирования — покрытие наносится в течение 15 минут. Процесс заключается в погружении заготовки в жидкий алюминий, происходит он при относительно невысокой температуре: от 600 до 800 градусов Цельсия. В результате получается слой толщиной от 0,02 до 0,1 миллиметра.

Алитирование металла – способы, виды и цены 2021

Алитирование металла – способы, виды и цены 2021Процедуру, при которой поверхность изделий из стали покрывается алюминиевым слоем называют алитирование. Данный метод применяют для надежной защиты металла от окисления при воздействии высоких температур и коррозии. В процессе химико-термической обработки изделия получают высокую окалиностойкость (плотную пленку окиси алюминия).

Рассчитайте стоимость работ сейчас.

Есть вопросы?

Оставьте ваш контакт, мы вам перезвоним

Возможность изгиба и выправления обработанных конструкций (в зависимости от толщины защитного покрытия обработанные изделия выдерживают изгиб при радиусе до двух толщин без повреждения антикоррозионной поверхности).

Металлические защитные покрытия, нанесённые электродуговым методом, имеют свойство самовосстановления, то есть при механическом повреждении поверхности, они просто «заживают» на металле.

Металлизация, в отличие от нанесения лакокрасочных покрытий, производится только в один слой, что позволяет обрабатывать большие поверхности быстрее.

Металлизационные покрытия обладают большой адгезионной прочностью, то есть не отслаиваются от самой конструкции, на которую нанесены.

Нанесение маркировки на металлоконструкцию после обработкиМеталлизация производится при разных внешних температурах, что существенно расширяет технологические возможности антикоррозионной обработки — при нанесении покрытий не происходит нагревания поверхностей свыше 70–100°C.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.Антикоррозионные покрытия выдерживают температуры до −60°C, не отслаиваясь и не разрушаясь, что позволяет использовать их даже на крайнем севере.

Защитные металлические покрытия не содержат органических веществ, что позволяет хранить в обработанных резервуарах различные жидкости.

Металлизационные покрытия могут применяться

Алитирование металла может быть:

- шликерное;

- диффузионное;

- газовое;

- насыщение.

Алюминирование выполняют в смесях, имеющих порошковую консистенцию. На металле, который выдерживается при температуре 1000 градусов на протяжении 8 ч, формируется слой из алюминия толщиной 0,04-0,05 см. Покрытие поверхности для защиты от окисления металлизацией предусматривает нанесение на изделия слоя порошкового алюминия. После изоляционной обмазки металл проходит диффузионный отжиг.

Примеры работ

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер – Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер – Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия с последующей окраской на установки освещения для стадиона г.Химки

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Металлизация алюминием металлической дымовой трубы

Дымовая труба ТЭЦ-26

Комбинированное металлизационное покрытие дымовой трубы

Нанесение цинкового покрытия на металлоконструкции подъемного механизма для компании Оптима-Строй. г. Москва.

Металлизация якорей

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внешняя сторона.

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внутренняя сторона.

г. Сочи. Внутренняя сторона.

Антикоррозионное металлизационное покрытие металлоконструкций-ферм, двутавров.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение маркировки на металлоконструкцию после обработки

Нанесение маркировки на металлоконструкцию после обработки

Металлизация кронштейнов

Металлизация суппорта

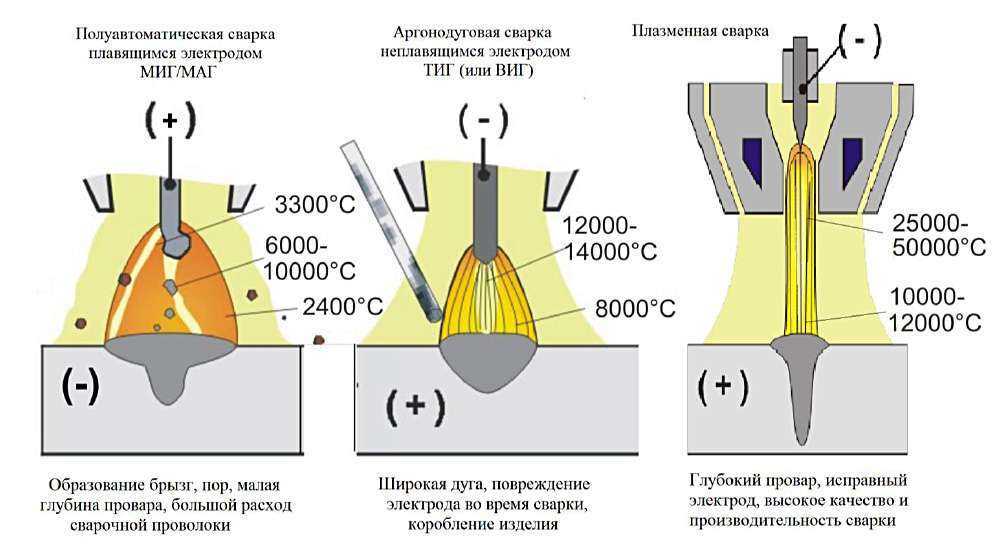

Электродуговая металлизация

Газотермическое напыление

Процесс алитирования стали

Процесс алитирования осуществляется путем погружения в расплав из алюминия при 700-800 градусах.

Для чего применяют?

Покрытие поверхности алюминием выполняется, чтобы защитить изделия от окислительных процессов в высокотемпературных условиях, обеспечить сопротивление атмосферной коррозии. Также оно применяется в качестве способа повышения прочности. Кроме того, мы предлагаем услуги по латунированию, димет напылению, меднению металла на заказ. Процедуру выполняют при производстве:

- клапанов движков авто;

- лопаток;

- сопел турбин;

- крекинговых аппаратов;

- труб паровых перегревателей;

- арматуры для печей.

Обработку стали в алюминиевом расплаве часто осуществляют в качестве замены горячего цинкования. Нужно алитирование? Закажите его в нашей организации и получите подробную консультацию по всем интересующим вопросам, касающихся метода, у менеджеров. Для этого заполните форму обратной связи или звоните!

Нужно алитирование? Закажите его в нашей организации и получите подробную консультацию по всем интересующим вопросам, касающихся метода, у менеджеров. Для этого заполните форму обратной связи или звоните!

+7 800 201-25-58

+7 495 198-17-23

+7 495 767-10-42

[email protected]

Спасибо! Ваше сообщение успешно отправлено!

Компания*

Номер телефона*

ФИО*

Электронная почта*

Загрузить файл

Интересующая услуга

Своими словами

Трубы нагревателя из алюминированной стали – Metallurgical Technologies, Inc.

Высокотемпературное окисление труб нагревателя из алюминированной стали

Резюме:

Две трубы нагревателя из алюминированного сплава были получены для анализа с целью выяснения причины отказа. Неиспользованный материал трубки также был предоставлен для сравнения. Результаты показывают, что трубы вышли из строя из-за горячей окислительной коррозии при экстремальных температурах. Как материал трубки нагревателя, так и процессы кажутся нормальными. Неисправности трубки нагревателя, по-видимому, связаны с геометрией горелки и воздействием пламени

Как материал трубки нагревателя, так и процессы кажутся нормальными. Неисправности трубки нагревателя, по-видимому, связаны с геометрией горелки и воздействием пламени

Металлографическое исследование неисправной и контрольной труб нагревателя показало, что алюминизированное покрытие представляет собой алюминиево-кремниевый сплав (Тип 1) и имеет заданную толщину покрытия (Т1-40). Трубка изготовлена из углеродистой стали ASTM A463, CS, тип A (~1008 обычная углеродистая сталь), как указано.

Рядом с отверстиями обе вышедшие из строя трубы продемонстрировали разрушение при высокотемпературном окислении, распространяющееся через стенку трубы. Исследование поперечного сечения одной из вышедших из строя трубок, взятого с противоположной стороны трубы от отверстия, выявило нормальную мелкозернистую микроструктуру с неповрежденными покрытиями внутреннего и наружного диаметра. Вторая неисправная трубка нагревателя показала гораздо более крупный размер зерна, чем первая неисправная трубка или неиспользованная сравнительная трубка. Крупный размер зерна указывает на чрезмерный нагрев.

Крупный размер зерна указывает на чрезмерный нагрев.

АНАЛИЗ:

Две неисправные трубки нагревателя («A» и «B») и два образца неиспользованных трубок для сравнения были получены для анализа с целью определения причины неисправности. Сообщается, что трубы эксплуатировались в течение пяти лет при температуре 1200°F. Один из неиспользованных сравнительных образцов находился в состоянии после нанесения покрытия, а другой был подвергнут обжигу при температуре 1200°F (что является обычным состоянием после изготовления). Все трубки были 4-дюймовые. диаметр с толщиной стенки 0,065 дюйма.

Сообщается, что трубы нагревателя должны быть изготовлены из трубного материала AISI/SAE Type 1008 с покрытием из алюминиево-кремниевого сплава (Type 1), нанесенным методом горячего погружения в соответствии с ASTM A463. Указанное покрытие имеет массу покрытия 0,4 унции/фут2, что обозначается как покрытие T1-40 и соответствует толщине покрытия 20,2 микрона с каждой стороны.

На рис. 1 показан общий вид двух вышедших из строя трубок нагревателя («A» и «B») и двух неиспользованных образцов трубок нагревателя, полученных для анализа.

1 показан общий вид двух вышедших из строя трубок нагревателя («A» и «B») и двух неиспользованных образцов трубок нагревателя, полученных для анализа.

Спектрографический химический анализ металла неисправной трубки «А» и неиспользованной сравнительной трубки нагревателя был выполнен в соответствии со стандартом ASTM E415-99a. Результаты химического анализа, представленные в таблице 1, показывают, что труба изготовлена из низкоуглеродистой стали 1008 (точнее, эквивалентной ASTM A463, CS, тип A), как и было указано. Обе стали были раскислены добавкой алюминия, что должно было привести к мелкому размеру зерна. Обе стали также содержали преднамеренную добавку титана, которая стабилизирует углерод в виде частиц карбида титана.

На рис. 2 показан внутренний вид отверстия и прилегающих областей на вышедшей из строя трубке нагревателя «B». Отмечается эллиптическая картина окисления, предполагающая столкновение с наклонным пламенем.

Были сделаны поперечные сечения обожженной контрольной трубки и обеих вышедших из строя трубок. Образцы готовили для металлографического анализа в соответствии со стандартом ASTM E3-01. Травление в соответствии с ASTM E407-99 выявило микроструктуры, которые исследовали с помощью оптического микроскопа в соответствии с ASTM E883-02.

Образцы готовили для металлографического анализа в соответствии со стандартом ASTM E3-01. Травление в соответствии с ASTM E407-99 выявило микроструктуры, которые исследовали с помощью оптического микроскопа в соответствии с ASTM E883-02.

На рис. 3 показано изображение через оптический микроскоп поперечного сечения обожженной пробирки для сравнения. Микроструктура представляет собой ферритовые зерна мелкого размера, что является нормальным для низкоуглеродистой стали, раскисленной алюминием. Равномерное алюминиевое покрытие присутствует как на наружной, так и на внутренней поверхностях. На рис. 4 показано изображение покрытия на поверхности ID, полученное с помощью оптического микроскопа с большим увеличением.

Указанное покрытие T1-40 имеет вес покрытия 0,4 унции/кв. футов, что согласно ASTM A463 соответствует толщине двустороннего покрытия 40,4 мкм. Обычно около 50% покрытия приходится на каждую сторону, поэтому ожидается толщина 20,2 микрона. На рис. 4 показано, что на внутреннем диаметре покрытие имеет толщину 25 микрон, как указано.

На рис. 5 представлен вид в оптическом микроскопе поперечного сечения вышедшей из строя трубы «А» вблизи фланцевого конца вдали от отверстия. Равномерное покрытие присутствует как на наружной, так и на внутренней поверхности. Однако сравнение с рис. 3 показывает, что размер зерен в трубке, вышедшей из строя, намного крупнее, чем в трубке сравнения. Очень крупный размер зерна указывает на чрезмерный нагрев.

На рисунках 6 и 7 представлены изображения под оптическим микроскопом с большим увеличением покрытий внутреннего и наружного диаметра на поперечном сечении вышедшей из строя трубы «А» рядом с фланцевым концом вдали от отверстия. Толщина покрытия составляет 36 микрон на внутренней поверхности и 44 микрона на наружной поверхности. Толщина покрытия могла быть увеличена за счет диффузии алюминия в процессе эксплуатации, но, вероятно, изначально она была больше указанной толщины. На рис. 8 показана локализованная область, где покрытие на поверхности внутреннего диаметра было заменено оксидной окалиной.

На рис. 9 показано изображение через оптический микроскоп с малым увеличением поперечного сечения вышедшей из строя трубки «А» вблизи края отверстия. Через стенку трубки проходит сильное окисление. Область в рамке показана при большем увеличении на Рисунке 10, где видны островки очень крупных зерен (аналогичные тем, что на Рисунке 5), окруженные оксидной окалиной. Очень крупный размер зерна и сильное окисление указывают на воздействие температур пламени.

На рис. 11 показано изображение через оптический микроскоп с малым увеличением поперечного сечения вышедшей из строя трубы «B» вблизи края отверстия. Снова наблюдается сильное окисление, распространяющееся через стенку трубки. Соседняя область показана при большем увеличении на Рисунке 12, которая демонстрирует мелкое зерно (аналогичное тому, что на Рисунке 3), окруженное оксидной окалиной. На рис. 13 показано изображение через оптический микроскоп поперечного сечения вышедшей из строя трубки «В», ориентированной под углом 140° к отверстию. Здесь сталь целая, с мелким размером зерна и неповрежденным покрытием как на внутренней, так и на наружной поверхностях. Неповрежденное покрытие и металл на этой стороне трубки указывают на попадание пламени в место отверстия.

Здесь сталь целая, с мелким размером зерна и неповрежденным покрытием как на внутренней, так и на наружной поверхностях. Неповрежденное покрытие и металл на этой стороне трубки указывают на попадание пламени в место отверстия.

Покрытие на обожженной контрольной трубке и на неисправной трубке «А», а также отложения на внутренней стороне трубки «В» (рис. 2) исследовали с помощью сканирующего электронного микроскопа (СЭМ). Отложения металла и накипи анализировали с помощью энергодисперсионной спектроскопии (ЭДС) в соответствии с ASTM E1508.

На рис. 14 представлен анализ ЭДС покрытия на обожженной сравнительной трубке нагревателя. Обнаружен большой пик алюминия и меньшие пики железа. На рис. 15 представлен спектр ЭДС покрытия на вышедшей из строя трубке нагревателя «А». Обнаружены большие пики железа и меньший пик алюминия, а также небольшое количество кремния. Это согласуется с использованием алюминиево-кремниевой ванны для покрытия. Более высокий пик железа ожидается из-за диффузии алюминия в сталь.

На рис. 16 представлен спектр ЭДС отложений на внутренней поверхности вышедшей из строя трубки нагревателя «В» вблизи отверстия. Обнаружены большие пики железа и меньший пик кислорода. Это указывает на то, что осадок представляет собой оксид железа. Никаких необычных элементов, которые могли бы способствовать усилению воздействия посредством высокотемпературной коррозии, не отмечено.

Сообщается, что рабочая температура труб ниже предела от 1250 до 1290°F, ожидаемого для длительного срока службы без разрушения покрытия и катастрофического окисления стальной подложки. Крупность зерна, наблюдаемая на трубке А, указывает на то, что она подвергалась воздействию очень высокой температуры, например, при прямом воздействии пламени. Раскисленные алюминием стали содержат субмикроскопические частицы нитрида алюминия, которые препятствуют росту размера зерна до тех пор, пока сталь не нагреется до очень высокой температуры, достаточной для растворения частиц нитрида. Точная температура зависит от содержания азота в стали, но составляет приблизительно 1800 oF.

Отказ трубы скорее всего связан с геометрией горелки и воздействием пламени, а не с материалами и процессами трубы (которые кажутся нормальными).

ХИМИЧЕСКИЙ АНАЛИЗ

Табл.1 Элемент Неудачный Трубка «А» % масс. Сравнение Туба % масс. ASTM A463 Марка CS Тип A AISI/SAE 1008 Спецификация % масс. 0,02 <0,002 0,10 макс. 0,10 макс. 0,13 0,10 0,60 макс. 0,50 макс. 0,016 0,009 0,030 макс. 0,040 макс. 0,007 0,010 0,035 макс. 0,050 макс. <0,002 <0,002 – – 0,004 0,02 0,20 макс. – 0,01 0,02 0,20 макс. – 0,02 0,03 0,15 макс. – <0,01 <0,01 0,06 макс. – 0,06 0,05 0,15 макс. , если C<0,02 – 0,036 0,036 0,01 мин – Неисправная трубка нагревателя «A» и трубка сравнения соответствуют требованиям для углеродистой стали ASTM A463 Grade CS Type A, а также для трубной стали AISI/SAE 1008. Результаты показывают, что две алюминизированные трубки нагревателя вышли из строя из-за экстремально температурного окисления, соответствующего воздействию пламени. Металлографическое исследование труб показало, что алюминизированное покрытие представляет собой алюминиево-кремниевый сплав (Тип 1) и имеет заданную толщину покрытия (Т1-40). Трубка изготовлена из углеродистой стали ASTM A463, марка CS, тип A, как указано. Как материал трубки, так и процессы выглядят нормально. Отказ трубки, по-видимому, связан с геометрией горелки и воздействием пламени. Рисунок 1: Общий вид двух неисправных трубок нагревателя (A и B) и двух неиспользованных образцов трубок, полученных для анализа. (Фото PB0729) Рис. 2: Внутренний вид вышедшей из строя трубки нагревателя «B». Обратите внимание на эллиптическую форму окисления (стрелки), предполагающую попадание пламени под углом. Рис. 3. Вид поперечного сечения обожженной сравнительной трубки под оптическим микроскопом показывает однородное покрытие на наружной и внутренней поверхностях. Микроструктура представляет собой мелкие зерна феррита и является нормальной для низкоуглеродистой стали, раскисленной алюминием. (Фото 2MA2430, Mag: 50X, травление ниталом) Рис. 4. Вид обожженной сравнительной пробирки под оптическим микроскопом с большим увеличением показывает покрытие толщиной 25 микрон на внутренней поверхности. (Фото 2MA2421, Mag: 500X, травление ниталом) Рис. 5. Вид поперечного сечения вышедшей из строя трубы «А», сделанный под оптическим микроскопом вблизи фланцевого конца, также показывает однородное покрытие на поверхностях наружного и внутреннего диаметра. На рисунках 6, 7 и 8 при большом увеличении показаны области, заключенные в рамки, на поверхностях OD и ID. Рис. 6. Вид поперечного сечения вышедшей из строя трубки «A» под оптическим микроскопом с большим увеличением показывает покрытие толщиной 36 микрон на внутренней поверхности. (Фото 2MA2418, Mag: 500X, травление ниталом) Рис. 7. Вид поперечного сечения вышедшей из строя трубки «А» под оптическим микроскопом с большим увеличением показывает покрытие толщиной 44 микрона на поверхности наружного диаметра. (Фото 2MA2417, Mag: 500X, травление ниталом) заменена оксидной окалиной (стрелка). (Фото 2MA2422, Mag: 500X, травление ниталом) Рис. 9. Вид поперечного сечения вышедшей из строя трубки «А» вблизи края отверстия под оптическим микроскопом с малым увеличением показывает сильное окисление. Область в рамке показана при большем увеличении на рис. 10. Видна монтажная клипса (стрелка). (Фотография D1466, Mag: 15X, травление ниталом) Рис. Рис. 11. Снимок поперечного сечения вышедшей из строя трубки «B» вблизи края отверстия под оптическим микроскопом с малым увеличением показывает сильное окисление через стенку трубки. Вертикальная пунктирная линия указывает исходную толщину материала. Виден монтажный зажим (стрелка). (Фото D1465, Mag: 15X) Рис. 12. Вид поперечного сечения вышедшей из строя трубки «B» вблизи края отверстия под оптическим микроскопом показывает сильное окисление через стенку трубки (стрелка) и толстый слой оксида. Размер зерна меньше, чем у трубы «А» (см. рис. 10). (Фото 2MA2437, Mag: 50X) Рис. 13. Оптический микроскоп поперечного сечения вышедшей из строя трубы «B», ориентированной под углом 140° к отверстию, показывает неповрежденную сталь с мелким зерном и неповрежденным покрытием. Рис. 14: ЭДС-спектр покрытия на обожженной сравнительной нагревательной трубке. Обнаружен большой пик алюминия и меньшие пики железа. (2SPT1336) Рис. 15: Спектр ЭДС покрытия на вышедшей из строя трубке нагревателя «А». Обнаружены большие пики железа и меньший пик алюминия, а также следы кремния. (2SPT1335) Рис. 16: Спектр ЭДС отложений на внутренней поверхности вышедшей из строя трубки нагревателя «В». Обнаружены большие пики железа и меньший пик кислорода. Осадок представляет собой оксид железа. Других элементов, которые указывали бы на горячую коррозию, а не на простое окисление, не обнаружено. (2SPT1354) На этой странице АннотацияВведениеМатериалы и методыРезультатыОбсуждениеВыводыСсылкиАвторские праваСтатьи по теме Горячее алитирование низкоуглеродистой стали проводили в расплавленной ванне Al-7Si-2Cu при 690°C в течение времени погружения от 300 до 2400 секунд. Горячее алитирование – эффективный и недорогой процесс нанесения покрытия для защиты сталей от окисления [1, 2]. Качество покрытия зависит от свойств интерметаллидного слоя, образующегося на границе раздела. Хрупкий интерметаллидный слой может отслаиваться от поверхности в процессе формовки [3], которая обычно следует за алитированием. Поэтому возникает необходимость изучения формирования слоя интерметаллидов в различных условиях. Гебхардт и Обровски [4] заметили, что когда сталь вступает в контакт с расплавленным алюминием, основной образующийся интерметаллический слой представляет собой Fe 2 Ал 5 . Буше и др. В работе [5] сообщалось об образовании двух интерметаллических слоев, а именно Fe 2 Al 5 и FeAl 3 , при погружении твердого железа в жидкий алюминий в диапазоне температур от 700°C до 900°C. Также сообщается, что Si и Cu являются легирующими элементами в ванне алитирования, эффективно сдерживающими рост интерметаллического слоя [4, 13]. Добавление Cu имеет дополнительный эффект, способствующий образованию кубического варианта для Al 7 Fe 2 Si [9]. Кубические варианты лучше, чем шестиугольные из-за повышенной пластичности [14]. Также сплав Al-Si-Cu является одним из присадочных металлов, используемых при разнородной сварке TIG алюминиевых сплавов с нержавеющими сталями [15, 16]. Насколько нам известно, нет сообщений об исследованиях совместного влияния Si и Cu на формирование интерметаллического слоя во время горячего алитирования. Подложка, используемая в этом эксперименте, представляет собой низкоуглеродистую сталь, имеющую следующий состав (все в весовых процентах): C-0,24%, Si-0,29% и Mn-0,54%. Подложка представляла собой холоднокатаную полосу. Купоны размером 3 мм × 8 мм × 50 мм вырезали, металлографически полировали и использовали для алитирования. Перед алитированием образцы предварительно очищали 10%-ной соляной кислотой с последующей промывкой дистиллированной водой и сушкой. Образцы погружали в расплав алюминия-7Si-2Cu (все в мас.%). Алюминирование проводили при температуре 69Температура 0°C (±5°C) для разного времени погружения (300 с, 600 с, 900 с, 1500 с и 2400 с). После погружения на заданное время образец извлекали и быстро охлаждали на воздухе. На рис. 1(а) показана типичная микрофотография поперечного сечения поверхности раздела между основным материалом и верхним покрытием Al-Si. Помимо верхнего покрытия и основного материала, он имеет непрерывный интерметаллический слой (IML). Толщина интерметаллидного слоя менялась по длине интерфейса. На рис. 1(б) показано увеличенное изображение с рис. 1(а). Это указывает на то, что ВМС состоит из ряда интерметаллических фаз. Химические составы в различных местах (от A до D) в IML были оценены, и они приведены в таблице 1. На рисунках 2(a) и 2(b) показано образование ВМС при 690°C для времени погружения 300 с и 2400 с соответственно. При начальном времени погружения 300 с мощность суммарной ВМС находится в диапазоне 8–24,6 мкм м при среднем значении 17,5 мкм м. В пределах IML слой () составлял наибольшую часть. Поскольку толщина -FeAl 9Слой 0563 3 очень мал, толщина -FeAl 3 и -Al 7 Fe 2 Si измерялась вместе. С увеличением времени погружения толщина слоя -Fe 2 Al 5 быстро увеличивалась, в то время как увеличение слоя () было относительно постепенным. Из рисунков 1(а), 1(б), 2(а) и 2(б) видно, что интерметаллидный слой состоит из четырех фаз, а именно – Al 7 Fe 2 Si (с медью), -FeAl 3 , -Fe 2 Al 5 , и -Al 2 5 Fe 3 9.0564 Si 3 9. 3 3 3 3 Это справедливо для всех исследованных временных масштабов. Как и ожидалось, рядом с верхним покрытием Al-Si мы имеем более богатое алюминием покрытие по сравнению со стальной стороной. Присутствие -Al 7 Fe 2 Si, -FeAl 3 , -Fe 2 Al 5 и -Al 2 Fe 3 Si 6 -5Si и Al-10Si ванна [9]. Другие фазы в системе Fe-Al, такие как Fe 3 Al, FeAl, которые наблюдались Li et al. [11] в случае системы Fe-Al не наблюдалось. Хотя фаза -Al 2 Fe 3 Si 3 прерывистая и внедрена в -Fe 2 Al 5 , можно сказать, что диффузионный путь со стороны железа представляет собой ОЦК Fe-Fe 2 Al 5 , , , и . Следует отметить, что при увеличении содержания Si в слое Fe 2 Al 5 более 4,7 ат. % происходит выделение Si в слое Fe 2 Al 5 [9]. присутствует очень близко к верхнему покрытию Al-Si-Cu. Толщина его постоянно меняется. В литературе [9] Ченг и Ван сообщили о двух вариантах для , то есть (кубическом) и (гексагональном). Шестиугольный вариант имеет химическую формулу, соответствующую Al 9.0563 7 Fe 2 Si, а кубический вариант имеет химическую формулу, соответствующую Al 7 (Fe, M ) 2 Si, где M может быть медью, кобальтом или марганцем. Рисунки 1 и 2 показывают, что интерметаллический слой не является гладким. Это справедливо и для отдельных слоев, а именно -Fe 2 Al 5 и () слоев. Следовательно, толщина измеряется на относительно большей площади, покрывающей четыре стороны образца. Сообщаемые значения толщины являются средними по меньшей мере 40 показаниям. На рис. 3(а) показано изменение толщины слоя -Fe 2 Al 5 в зависимости от времени погружения. По мере увеличения времени погружения толщина слоя -Fe 2 Al 5 увеличивается, и зависимость является параболической с коэффициентом подгонки . График толщины -Fe 2 Al 5 против квадратного корня из времени погружения (рис. 3(b)), а расчетная константа скорости составляет 0,57 μ м/с 1/2 . Мы можем записать кинетику роста -Fe 2 Al 5 как , где толщина, постоянная скорости и время погружения. С увеличением времени погружения скорость роста слоя -Fe 2 Al 5 выше по сравнению со слоем ( ). Следовательно, при более высоких временах погружения языкообразная морфология или волнистость слоя -Fe 2 Al 5 более выражена. В литературе [5] сообщается, что эта языковая морфология является результатом благоприятного пути диффузии атомов алюминия вдоль -оси орторомбической структуры Fe 2 Al 5 . На рис. 4 показано изменение слоя () во времени, а попытка подгонки под параболическую кривую показала очень плохую подгонку. Это может быть связано с различными механизмами образования -Al 7 Fe 2 Si. В литературе [9] сообщается, что (i) может образовываться при взаимной диффузии Al и Si к стали и стали к расплавленной ванне Al, (ii) может образовываться как продукт эвтектической реакции при охлаждении от температуры диффузии. На рис. 5 показано сравнение относительного роста -Fe 2 Al 5 по отношению к (). Мы видим, что при меньшем времени погружения () слой больше по сравнению со слоем -Fe 2 Al 5 . В системе Fe-Al свободная энергия Гиббса для образования меньше, чем у . Когда Fe погружают в расплавленный Al, FeAl 3 слой сначала образуется в результате межфазной реакции. Позже Al диффундирует через слой FeAl 3 с образованием слоя Fe 2 Al 5 . Дыбков [17] сообщил, что для формирования второго слоя компаунда необходима минимальная толщина первого слоя компаунда. На рис. 6 показано изменение общей толщины интерметаллического слоя (IML) в зависимости от времени. Величина толщины ВМС очень мала по сравнению с образованием ВМС в случае комбинации сталь-Al 8 [5, 10, 11, 18, 19]. Значения все еще низкие по сравнению со значениями IML, указанными Hwang et al. [20], который выполнил алитирование при 660°C с использованием ванны Al-9 мас.% Si. Сообщается [13], что такие элементы, как Cu и Si, могут снижать коэффициент активности Al в Fe, чтобы уменьшить толщину интерметаллического слоя, образующегося на границе раздела. Si в Fe 2 Al 5 заполняет вакансии на -оси кристаллической структуры и снижает диффузию Al в сторону Fe. Низкоуглеродистая сталь подвергается горячему алитированию в ванне Al-7Si-2Cu при 690°C для времени в диапазоне от 300 с до 2400 с. Интерметаллический слой состоял из четырех фаз: -Al 7 Fe 2 Si (с Cu), -FeAl 3 , -Fe 2 Al 5 и -Al 2 Fe 3 Si 3 . Рост слоя Fe 2 Al 5 контролируется диффузией с параболической константой скорости 0,57 µ м/с 1/2 . Это значение намного меньше, чем указано в литературе для ванны Al-Si. Общий рост интерметаллидов также носит параболический характер. Ю. Посмотреть по адресу: Сайт издателя | Google Scholar C.-J. Ван и С.-М. Чен, «Поведение покрытия Al-Si, нанесенного горячим погружением на низкоуглеродистую сталь, при высокотемпературном окислении», Surface and Coatings Technology , том. 200, нет. 22–23, стр. 6601–6605, 2006. Посмотреть по адресу: Сайт издателя | Google Scholar J. Maki, M. Suehiro, and Y. Ikematsu, «Реакция легирования алюминированного стального листа», ISIJ International , vol. 50, нет. 8, стр. 1205–1210, 2010. Посмотреть по адресу: Сайт издателя | Google Scholar Э. Посмотреть по адресу: Google Scholar К. Буше, Ф. Барбье и А. Куле, «Рост слоя интерметаллического соединения между твердым железом и расплавленным алюминием», Материаловедение и инженерия, A , том. 249, нет. 1-2, стр. 167–175, 1998. Просмотр по адресу: Google Scholar Буаяд А., Герометта К., Белкебир А., Амбари А. Кинетические взаимодействия между твердым железом и расплавленным алюминий», Материаловедение и инженерия A , vol. 363, нет. 1–2, стр. 53–61, 2003 г. Посмотреть по адресу: Сайт издателя | Google Scholar В. И. Дыбков, «Взаимодействие нержавеющей стали 18Cr-10Ni с жидким алюминием», Journal of Materials Science , vol. Посмотреть по адресу: Сайт издателя | Google Scholar Спрингер Х., Костка А., Пейтон Э. Дж., Раабе Д., Кайзер-Пизалла А., Эггелер Г. Об образовании и росте интерметаллических фаз при взаимной диффузии низкоуглеродистой стали и алюминия. сплавы», Acta Materialia , vol. 59, нет. 4, стр. 1586–1600, 2011. Посмотреть по адресу: Сайт издателя | Google Scholar W.-J. Ченг и К.-Дж. Ван, «Влияние кремния на образование интерметаллических фаз в алюминидном покрытии мягкой стали», Intermetallics , vol. 19, нет. 10, стр. 1455–1460, 2011. Посмотреть по адресу: Сайт издателя | Google Scholar W.-J. Ченг и К.-Дж. Ван, «Характеристика формирования интерметаллического слоя в дуплексном покрытии из алюминида/никеля на мягкой стали», Характеристика материалов , том. Посмотреть по адресу: Сайт издателя | Google Scholar Ю.-Ж. Ли, Дж. Ван и X. Холли, «Рентгеновская дифракция и ПЭМ-анализ слоя сплава Fe-Al в покрытии новой стали, алюминированной горячим погружением», Materials Science and Technology , vol. 19, нет. 5, стр. 657–660, 2003. Посмотреть по адресу: Сайт издателя | Google Scholar K. U. Bhat, P. Huilgol, and J. Jithin, «Алюминирование пластин из мягкой стали», ИСРН Металлургия , вып. 2013 г., идентификатор статьи 191723, 6 страниц, 2013 г. Посмотреть по адресу: Сайт издателя | Google Scholar Акдениз М.В., Мехрабов А.О. Влияние примесей замещения на эволюцию диффузионного слоя Fe-Al // Acta Materialia . Посмотреть по адресу: Google Scholar W.-Y. Ким, Д. Э. Луцци и Д. П. Поуп, «Поведение фазы Лавеса Hf-V-Ta C15 при деформации при комнатной температуре», Интерметаллиды , vol. 11, нет. 3, стр. 257–267, 2003 г. Посмотреть по адресу: Сайт издателя | Google Scholar Сонг Дж. Л., Лин С. Б., Ян С. Л., Фан С. Л. и Ма Г. К., «Анализ интерметаллического слоя в разнородном стыковом соединении сварки-пайки TIG алюминиевого сплава с нержавеющей сталью», Наука и технология сварки и Присоединение , том. 15, нет. 3, стр. 213–218, 2010. Посмотреть по адресу: Сайт издателя | Академия Google S. B. Lin, J. L. Song, C. L. Yang, C. L. Fan и D. W. Zhang, «Способность пайки разнородных металлов вольфрамом в среде инертного газа, стыковая сварка и пайка алюминиевого сплава и нержавеющей стали с присадочным металлом Al-Cu», Materials and Design , том. Посмотреть по адресу: Сайт издателя | Google Scholar В. И. Дыбков, «Фазовая стабильность при росте составных слоев», Materials Science Forum , vol. 155-156, стр. 31–38, 1994. Посмотреть по адресу: Сайт издателя | Google Scholar W. Zhang, D. Sun, L. Han, W. Gao и X. Qiu, «Характеристика интерметаллических соединений в сварном соединении точечной сварки с сопротивлением разнородного материала из высокопрочной стали и алюминиевого сплава», ISIJ Международный , том. 51, нет. 11, стр. 1870–1877, 2011. Посмотреть по адресу: Сайт издателя | Google Scholar W. Deqing, S. Ziyuan и Z. Longjiang, «Поверхность, устойчивая к коррозии жидкого алюминия, на стальной подложке», Прикладная наука о поверхности , том. Углерод

Марганец Фосфор Сера

Силикон Медь Никель Хром

Молибден Титан Алюминий  Обе стали были раскислены добавкой алюминия, что привело к мелкому размеру зерна.

Обе стали были раскислены добавкой алюминия, что привело к мелкому размеру зерна. ВЫВОДЫ:

ИЗОБРАЖЕНИЯ:

Пунктирная линия указывает место, где был сделан продольный поперечный разрез для металлографического исследования. (Фото PB0767)

Пунктирная линия указывает место, где был сделан продольный поперечный разрез для металлографического исследования. (Фото PB0767) Очень крупный размер зерна указывает на воздействие температуры пламени. (Фото 2MA2431, Mag: 50X, травление ниталом)

Очень крупный размер зерна указывает на воздействие температуры пламени. (Фото 2MA2431, Mag: 50X, травление ниталом) 10. Вид поперечного сечения вышедшей из строя трубки «А» вблизи отверстия под оптическим микроскопом показывает островки крупных зерен (аналогичные тем, что на рис. 5) окружен окисной окалиной. Крупный размер зерна и толстая окалина указывают на воздействие температур пламени. (Фото 2MA2434, Mag: 50X, травление ниталом)

10. Вид поперечного сечения вышедшей из строя трубки «А» вблизи отверстия под оптическим микроскопом показывает островки крупных зерен (аналогичные тем, что на рис. 5) окружен окисной окалиной. Крупный размер зерна и толстая окалина указывают на воздействие температур пламени. (Фото 2MA2434, Mag: 50X, травление ниталом) (Фото 2MA2451, Mag: 50X)

(Фото 2MA2451, Mag: 50X) Горячее алитирование низкоуглеродистой стали с использованием ванн из сплава Al-7Si-2Cu

Характеристика слоя интерметаллидов проводилась с использованием сканирующего электронного микроскопа с энергодисперсионной спектроскопией. Четыре интерметаллидные фазы: -Al 7 Fe 2 Si, -FeAl 3 , -Fe 2 Al 5 и -Al 2 Fe 3 Si 3 4 Si реакционный слой. – Аль 7 Fe 2 Фаза Si наблюдалась рядом с алюминиево-кремниевым верхним покрытием, -FeAl 3 между и -Fe 2 Al 5 , -Fe 2 Al 5 рядом с основным материалом -Al 2 Fe 3 Si 3 выделяется внутри слоя Fe 2 Al 5 . Средняя толщина слоя Fe 2 Al 5 увеличивалась линейно с корнем квадратным из времени погружения, в то время как для остальных слоев такой зависимости не наблюдалось. Языкообразная морфология Fe 2 Al 5 слой был более выражен при более длительном времени погружения.

Характеристика слоя интерметаллидов проводилась с использованием сканирующего электронного микроскопа с энергодисперсионной спектроскопией. Четыре интерметаллидные фазы: -Al 7 Fe 2 Si, -FeAl 3 , -Fe 2 Al 5 и -Al 2 Fe 3 Si 3 4 Si реакционный слой. – Аль 7 Fe 2 Фаза Si наблюдалась рядом с алюминиево-кремниевым верхним покрытием, -FeAl 3 между и -Fe 2 Al 5 , -Fe 2 Al 5 рядом с основным материалом -Al 2 Fe 3 Si 3 выделяется внутри слоя Fe 2 Al 5 . Средняя толщина слоя Fe 2 Al 5 увеличивалась линейно с корнем квадратным из времени погружения, в то время как для остальных слоев такой зависимости не наблюдалось. Языкообразная морфология Fe 2 Al 5 слой был более выражен при более длительном времени погружения. Общая толщина интерметаллического слоя находилась в параболической зависимости от времени погружения.

Общая толщина интерметаллического слоя находилась в параболической зависимости от времени погружения. 1. Введение

Они сообщили, что поведение роста изначально непараболическое, за которым следует параболическое. Кинетические исследования, проведенные Bouayad et al. [6] для среднего времени погружения (<45 мин) показали, что рост слоя Fe 2 Al 5 контролируется диффузией, а FeAl 3 рост слоя линейный во времени. Многие исследователи пытались объяснить наблюдаемую языкообразную морфологию интерметаллических слоев [5–7] и придерживаются мнения, что причиной этого роста является анизотропная диффузия. Спрингер и др. [8] исследовали взаимную диффузию между низкоуглеродистой сталью и чистым Al (99,99%) и сплавом Al (Al-5%Si) между температурами 600°C и 675°C и показали, что скорость роста -слоя (Fe 2 Al 5 ) контролируется диффузией и регулирует общий рост интерметаллического слоя. Ченг и Ван [9] наблюдали, что по мере увеличения содержания кремния в ванне расплава толщина интерметаллического слоя уменьшается, а поверхность раздела между интерметаллическим слоем и стальной подложкой становится плоской.

Они сообщили, что поведение роста изначально непараболическое, за которым следует параболическое. Кинетические исследования, проведенные Bouayad et al. [6] для среднего времени погружения (<45 мин) показали, что рост слоя Fe 2 Al 5 контролируется диффузией, а FeAl 3 рост слоя линейный во времени. Многие исследователи пытались объяснить наблюдаемую языкообразную морфологию интерметаллических слоев [5–7] и придерживаются мнения, что причиной этого роста является анизотропная диффузия. Спрингер и др. [8] исследовали взаимную диффузию между низкоуглеродистой сталью и чистым Al (99,99%) и сплавом Al (Al-5%Si) между температурами 600°C и 675°C и показали, что скорость роста -слоя (Fe 2 Al 5 ) контролируется диффузией и регулирует общий рост интерметаллического слоя. Ченг и Ван [9] наблюдали, что по мере увеличения содержания кремния в ванне расплава толщина интерметаллического слоя уменьшается, а поверхность раздела между интерметаллическим слоем и стальной подложкой становится плоской. Ченг и Ван [10] исследовали влияние предварительного покрытия никелем на образование интерметаллического слоя, когда мягкую сталь погружают в чистый алюминий. Ли и др. В работе [11] исследованы фазовые составляющие внутри интерметаллического слоя, образующегося при горячем алитировании погружением. Бхат и др. [12] обсуждали влияние ZnCl 2 + NH 4 Флюс Cl на формирование микроструктуры при окунании стали алюминием.

Ченг и Ван [10] исследовали влияние предварительного покрытия никелем на образование интерметаллического слоя, когда мягкую сталь погружают в чистый алюминий. Ли и др. В работе [11] исследованы фазовые составляющие внутри интерметаллического слоя, образующегося при горячем алитировании погружением. Бхат и др. [12] обсуждали влияние ZnCl 2 + NH 4 Флюс Cl на формирование микроструктуры при окунании стали алюминием. В настоящей работе предпринята попытка изучить кинетику образования различных интерметаллидных фаз в зависимости от времени при горячем алитировании стали в ванне Al-7%Si-2%Cu при температуре погружения 690°С.

В настоящей работе предпринята попытка изучить кинетику образования различных интерметаллидных фаз в зависимости от времени при горячем алитировании стали в ванне Al-7%Si-2%Cu при температуре погружения 690°С. 2. Материалы и методы

При плавке и алитировании расплав Al покрывали флюсом, изготовленным из эвтектической смеси хлоридов цинка и хлоридов аммония (соотношение 3 : 1 по массе). Образцы вырезали в поперечном сечении, металлографически полировали и травили 3% раствором нитала. Микроструктуру изучали с помощью сканирующего электронного микроскопа (СЭМ), а химический состав измеряли с помощью ЭДС (энергодисперсионной спектроскопии). Толщина интерметаллического слоя измерялась в большом количестве точек (>40), распределенных по 4 поверхностям.

При плавке и алитировании расплав Al покрывали флюсом, изготовленным из эвтектической смеси хлоридов цинка и хлоридов аммония (соотношение 3 : 1 по массе). Образцы вырезали в поперечном сечении, металлографически полировали и травили 3% раствором нитала. Микроструктуру изучали с помощью сканирующего электронного микроскопа (СЭМ), а химический состав измеряли с помощью ЭДС (энергодисперсионной спектроскопии). Толщина интерметаллического слоя измерялась в большом количестве точек (>40), распределенных по 4 поверхностям. 3. Результаты

Используя морфологическую информацию, показанную на рисунке 1 (b), и химический состав, показанный в таблице 1, мы идентифицируем четыре интерметаллические фазы в IML. . Они в А: – Al 7 Fe 2 Si, в точке B: -FeAl 3 , в точке C: -Fe 2 Al 5 и в точке D: -Al 2 6 5 9 4 Si 39 5 3 .

Используя морфологическую информацию, показанную на рисунке 1 (b), и химический состав, показанный в таблице 1, мы идентифицируем четыре интерметаллические фазы в IML. . Они в А: – Al 7 Fe 2 Si, в точке B: -FeAl 3 , в точке C: -Fe 2 Al 5 и в точке D: -Al 2 6 5 9 4 Si 39 5 3 . При времени погружения 2400 с средняя толщина слоя -Fe 2 Al 5 была больше, чем у слоя ().

При времени погружения 2400 с средняя толщина слоя -Fe 2 Al 5 была больше, чем у слоя (). 4. Обсуждение

4.1. Особенности микроструктуры

это единственный слой, в котором была медь, которую можно было обнаружить с помощью SEM-EDS. Все остальные фазы не содержали Cu. Сонг и др. [15] и Лин и соавт. [16] сообщили о частичном замещении Al на Cu в -FeAl 3 .

это единственный слой, в котором была медь, которую можно было обнаружить с помощью SEM-EDS. Все остальные фазы не содержали Cu. Сонг и др. [15] и Лин и соавт. [16] сообщили о частичном замещении Al на Cu в -FeAl 3 . С точки зрения механических свойств кубический вариант предпочтительнее шестиугольного [14].

С точки зрения механических свойств кубический вариант предпочтительнее шестиугольного [14]. 4.2. Рост интерметаллических слоев

Значение константы скорости значительно меньше, чем в случае ванны без кремния и меди [5]. Предполагается, что при этой температуре растворение подложки в ванне расплава незначительно.

Значение константы скорости значительно меньше, чем в случае ванны без кремния и меди [5]. Предполагается, что при этой температуре растворение подложки в ванне расплава незначительно. В отчете также говорится, что фаза является метастабильной фазой, которая образуется только при быстром отверждении после алитирования в ваннах с высоким содержанием кремния. Также сообщается, что -FeAl 9Слой 0563 3 следует квазилинейному характеру роста во времени [5].

В отчете также говорится, что фаза является метастабильной фазой, которая образуется только при быстром отверждении после алитирования в ваннах с высоким содержанием кремния. Также сообщается, что -FeAl 9Слой 0563 3 следует квазилинейному характеру роста во времени [5]. 4.3. Сравнительный рост -Fe

2 Al 5 по отношению к () Буше и др. [5] сообщили, что кинетика роста -Fe 2 Al 5 всегда выше, чем у -FeAl 3 при 800°C. Таким образом, при большем времени погружения больше -Fe 2 Al 5 по сравнению с -FeAl 3 .

Буше и др. [5] сообщили, что кинетика роста -Fe 2 Al 5 всегда выше, чем у -FeAl 3 при 800°C. Таким образом, при большем времени погружения больше -Fe 2 Al 5 по сравнению с -FeAl 3 . 4.4. Общее поведение интерметаллидов при росте

Сравнивая экспериментальные данные с опубликованными, можно сделать вывод, что Cu и Si можно добавлять с целью регулирования толщины интерметаллидного слоя. Критический предел для интерметаллических слоев в разнородных соединениях Al-Fe по механическим свойствам составляет около 10 µ м [8, 21].

Сравнивая экспериментальные данные с опубликованными, можно сделать вывод, что Cu и Si можно добавлять с целью регулирования толщины интерметаллидного слоя. Критический предел для интерметаллических слоев в разнородных соединениях Al-Fe по механическим свойствам составляет около 10 µ м [8, 21]. 5. Выводы

Ссылки

-Ю. Чанг, К.-К. Цаур и Дж. К. Рок, «Исследования микроструктуры алюминидного покрытия на стали 9Cr-1Mo в процессе высокотемпературного окисления», Surface and Coatings Technology , vol. 200, нет. 22–23, стр. 6588–6593, 2006.

-Ю. Чанг, К.-К. Цаур и Дж. К. Рок, «Исследования микроструктуры алюминидного покрытия на стали 9Cr-1Mo в процессе высокотемпературного окисления», Surface and Coatings Technology , vol. 200, нет. 22–23, стр. 6588–6593, 2006. Гебхардт и В. Обровски, «Reactionen von festem eisenmit schmelzen aus und aluminiumlegierungen», Metallkunde , vol. 4, с. 154, 1953.

Гебхардт и В. Обровски, «Reactionen von festem eisenmit schmelzen aus und aluminiumlegierungen», Metallkunde , vol. 4, с. 154, 1953. 25, нет. 8, стр. 3615–3633, 1990.

25, нет. 8, стр. 3615–3633, 1990. 69, стр. 63–70, 2012.

69, стр. 63–70, 2012. 46, нет. 4, стр. 1185–1192, 1998.

46, нет. 4, стр. 1185–1192, 1998. 31, нет. 5, стр. 2637–2642, 2010.

31, нет. 5, стр. 2637–2642, 2010.