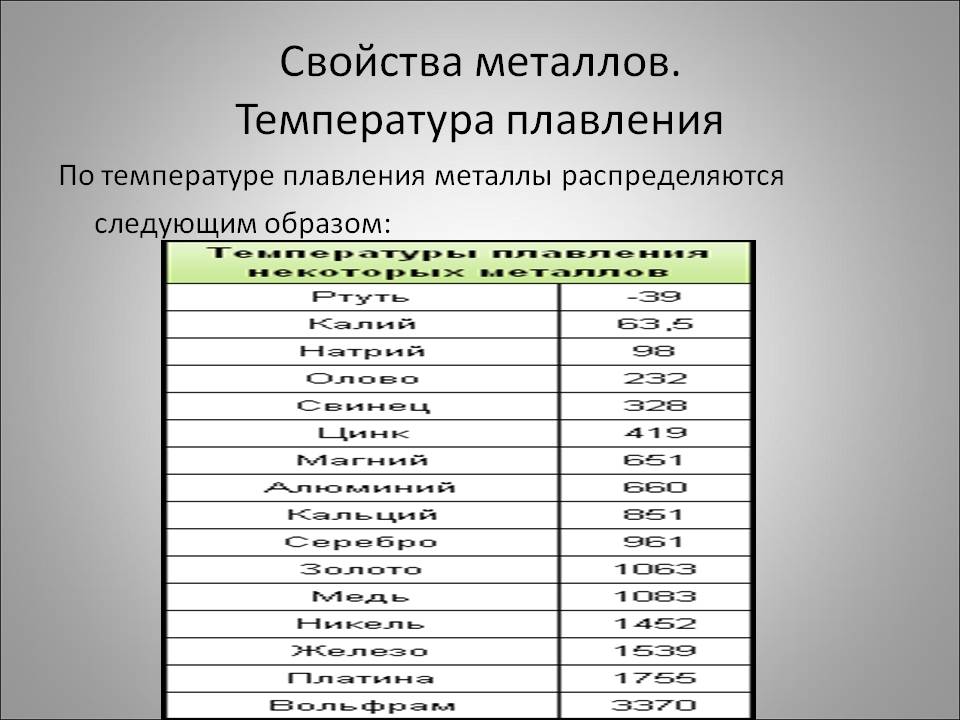

Температура плавления металлов: Таблица температуры плавления металлов и сплавов в градусах

alexxlab | 04.05.2023 | 0 | Разное

Способы оперативного измерения температуры расплава металлов для нужд машиностроительных предприятий

Резюме: в статье рассмотрены различные варианты измерений температуры расплавов черных и цветных металлов, преимущества и недостатки данных методов.

Развитие литейного производства машиностроительных предприятий неотъемлемо связанно с их оснащением как технологическим оборудованием для производства плавки и литья различных марок металлов, так и оснащением современными приборами контроля качества выполнения технологических процессов плавки, с целью улучшения свойств выпускаемого металла.

Большая часть измерений приходится на долю контроля и регулирования температуры, как при плавке, так и при розливе металла.

На сегодняшний день в данном секторе металлургии широко используются переносные штанги со сменными одноразовыми пакетами платиновой группы различных конструкций, предназначенные для оперативных замеров температуры. Одним из основных недостатков данных устройств является очень короткий промежуток времени замера порядка 3.

Рисунок 1

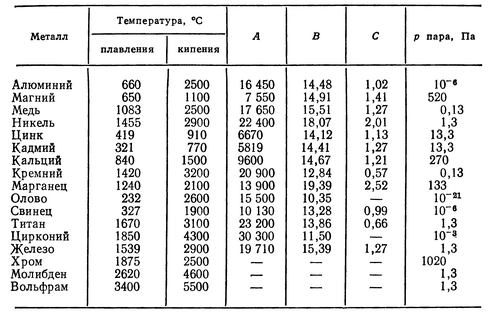

Температура плавления большинства черных металлов лежит в диапазоне 1400…1700 °С. Для измерений температуры в данном диапазоне, как правило, используются термопары платиновой группы ТПР (тип B) с диапазоном измеряемых температур 600…1800 °С и вольфрам-рениевые ТВР (тип А) 1000…2500 °С. Следует отметить, что пределы допускаемых отклонений ТЭДС от НСХ 2 класса допуска для данных термопреобразователей согласно ГОСТ Р 8.585-2001 свыше 800 до 1800 °С рассчитываются по формулам:

±Δt = 0,0025×t, для ТПР

±Δt = 0,005×t, для ТВР,

где ±Δt – предел допускаемых отклонений термопреобразователя, °С;

t – измеряемая температура, °С.

Таким образом погрешность самого термопреобразователя при измерении температуры расплава черных металлов при 1600 °С составит ±4 °С для ТПР, ±8 °С для ТВР . Однако стоит отметить, что это при идеальных условиях измерения. Сюда не входит погрешность вторичного прибора, снимающего и преобразующего в температуру показания с термопреобразователя, а также методическая погрешность самого процесса измерения.

Исходя из этого, суммарная погрешность измерений расплава стали вышеописанным методом, как правило, составляет ±(6…20)°С для ТПР и ±(10…30)°С для ТВР и это в лучшем случае.

Авторами предлагается опробованный способ оперативного измерения температуры различных марок сталей, чугунов, а также цветных металлов, в основе которого лежит пирометрический метод измерений.

Однако вопросы достоверности результатов измерения температуры жидких металлов пирометрическим способом, связанные с задымленностью, наличием шлака на поверхности, изменяющимся коэффициентом излучательной способности зеркала расплавленного метала, никто не отменял. Инженерами предприятия предпринят ряд изобретательских решений, позволяющих устранить вышеперечисленные недостатки, и опробованы готовые решения на реальных промышленных объектах.

Инженерами предприятия предпринят ряд изобретательских решений, позволяющих устранить вышеперечисленные недостатки, и опробованы готовые решения на реальных промышленных объектах.

Рисунок 2

Для измерения температуры расплавов был разработан оптоволоконный пирометр ПД-6, отличающийся от классических пирометров тем, что приемник ИК-излучения и блок обработки сигнала разнесены с помощью высокотемпературного оптоволоконного кабеля, выдерживающего температуру до 200°С. Таким образом, приемник ИК-излучения с оптоволоконным кабелем может находиться в зоне измерений с повышенной температурой и электромагнитными помехами, где другие электронные приборы выходят из строя.

Для устранения влияния коэффициента излучательной способности на показания пирометра ПД-6 в расплаве металла с помощью специального чехла формируются полость с коэффициентом излучательной способности близкой к модели АЧТ, что повышает точность измерений пирометрическим способом. Учитывая, что применяемый чехол предназначенный для измерения температуры стали оптически прозрачен в диапазоне от 300 до 2500 нм, пирометр фактически “смотрит” непосредственно сквозь прозрачный чехол на полость, образованную в расплаве металла. Благодаря данному решению существенно снижается время термической реакции измерений до 4…7 сек с момента погружения в расплав чехла. На рисунке 1 показан процесс измерения температуры расплава стали в индукционной печи с помощью одного из вариантов конструкции чехла. Процесс измерений длился около 30 с, хотя показания установились спустя 4..7 с после ввода чехла в расплав. Скорость ввода чехла в расплав не нормировалась.

Благодаря данному решению существенно снижается время термической реакции измерений до 4…7 сек с момента погружения в расплав чехла. На рисунке 1 показан процесс измерения температуры расплава стали в индукционной печи с помощью одного из вариантов конструкции чехла. Процесс измерений длился около 30 с, хотя показания установились спустя 4..7 с после ввода чехла в расплав. Скорость ввода чехла в расплав не нормировалась.

В качестве контрольного датчика для замера использовался термоэлектрический преобразователь ТПР 5.182.004, помещенный в кварцевую пробирку. Разность показаний между ними не превысила 4 °С при измеряемой температуре 1586 °С. На рисунке 2 видно, что разрушение чехла в расплаве не произошло.

Разрушение происходит после замера, в момент остывания металла. При его наличии на поверхности чехла образовывается металлическая корка, которая и приводит к его разрушению.

Для удобства измерений расплава металла в индукционных печах инженерами предприятия конструкция была переработана и видоизменена (рисунок 3). Нужно отметить, что данная конструкция позволяет легко менять различные типы чехлов и использовать ее как для измерения черных, так и цветных металлов в диапазоне температур 400….1800 °С.

Нужно отметить, что данная конструкция позволяет легко менять различные типы чехлов и использовать ее как для измерения черных, так и цветных металлов в диапазоне температур 400….1800 °С.

Данная конструкция также позволяет уменьшить финансовые затраты, связанные с износом классических датчиков температуры, так как при выходе из строя замене подлежит лишь съемный чехол, стоимость которого существенно ниже стоимости термоэлектрических преобразователей платиновой группы.

Рисунок 3

Учёные при помощи компьютерной симуляции предсказали материал с рекордной температурой плавления / Хабр

Материаловеды из Университета Брауна (Род-Айленд, США) при помощи компьютерной симуляции подсчитали, что у материала, изготовленного из гафния, азота и углерода, будет самая высокая температура плавления из всех, известных на сегодняшний день. В своих вычислениях учёные использовали законы квантовой механики.

Металл гафний был открыт в начале 20-го века. Он сам по себе тугоплавкий – его температура плавления составляет 2506 К. Хотя это и меньше, чем, допустим, у знаменитого вольфрама (3695 К), но зато сплавы с участием углерода и гафния уже давно ставят рекорды по температурам плавления.

Например, с 1930 года рекорд по этому показателю держал карбид тантала-гафния (Ta4HfC5) – 4215 К. Но новый гипотетический материал побеждает в этом соревновании с температурой минимум в 4400 К. Это больше 3/4 эффективной температуры поверхности Солнца (5778 К). Правда, всё это пока лишь теория – необходимо ещё изготовить такой материал и проверить его в очень-очень горячей печи.

Но то, что такие теории можно просчитывать на компьютере – это большой шаг вперёд. «Преимущество подхода, в котором исследования начинаются с компьютерных симуляций, состоит в том, что мы можем проверить много различных комбинаций без больших расходов на тесты, и найти сразу те варианты, с которыми стоит поэкспериментировать в лаборатории,- поясняет Аксель ван де Вэйл, помощник профессора и соавтор статьи.

При помощи суперкомпьютера Национального научного фонда учёные симулировали физические процессы на атомном уровне, моделируя поведение сотни атомов, используя законы квантовой физики. Отталкиваясь от структуры карбида тантала-гафния, учёные при помощи компьютерных вычислений выяснили, какие именно факторы приводят к такой высокой температуре плавления.

Выяснилось, что карбид тантала-гафния сочетает высокую удельную теплоту плавления с маленькой разницей в энтропии между жидкой и твёрдой фазами. Как объясняет ван де Вэйл, при плавлении материала увеличивается его энтропия, и если разница энтропии между твёрдым и жидким состоянием мала, то температура, требуемая для фазового перехода, у такого материала довольно высокая. Исходя из этого, им удалось подобрать материал, у которого разница в энтропиях ниже, чем у исходного, а температура плавления, соответственно, выше.

Из сплавов тантала и гафния делают детали ракетной техники (сопла, газовые рули) и электроды для воздушно-плазменной и кислородно-пламенной резки металлов. Характеристики теоретически предсказанного материала ещё предстоит уточнить на практике – такие свойства, как механические свойства, окисляемость, и прочее, важны не менее, чем температура плавления. Но, как отмечает, ван де Вэйл, работа по теоретическому расчёту температуры плавления – сама по себе знаковая, поскольку её достаточно трудно рассчитать, по сравнению с другими характеристиками материалов.

Характеристики теоретически предсказанного материала ещё предстоит уточнить на практике – такие свойства, как механические свойства, окисляемость, и прочее, важны не менее, чем температура плавления. Но, как отмечает, ван де Вэйл, работа по теоретическому расчёту температуры плавления – сама по себе знаковая, поскольку её достаточно трудно рассчитать, по сравнению с другими характеристиками материалов.

Точки плавления металлов: понимание их ключевой роли

Точка плавления металла или любого другого материала, если на то пошло, это температура, при которой твердый материал переходит в жидкое состояние . Вы можете думать об этом как о замерзшей воде, где при достижении определенной температуры лед тает, превращаясь в жидкую воду. Для воды эта температура перехода обычно составляет 0°C (32°F), но у каждого материала свои температуры плавления и кипения.

В отличие от воды, большинство металлических веществ являются твердыми при комнатной температуре, превращаясь в расплавленные металлы только после нагревания до температуры плавления. В этой статье мы объясним ценность знания точки плавления металла и привести примеры точек плавления некоторых распространенных металлов.

В этой статье мы объясним ценность знания точки плавления металла и привести примеры точек плавления некоторых распространенных металлов.

Содержание

Почему важна температура плавления?

Отсутствие учета температуры плавления металла, подвергающегося воздействию высоких температур , может привести к катастрофическому отказу компонента . Тем более, что размягчение металла может снизить прочность материала задолго до достижения температуры плавления.

В промышленных условиях это может означать, что детали выходят из строя во время работы оборудования, повреждая оборудование и продукцию, вызывая простои и, возможно, даже подвергая опасности жизнь рабочих.

Примеры важности точек плавления

Например, предприятия по обращению с отходами должны иметь надежное термостойкое оборудование, которое может выдерживать тепло мусоросжигательных заводов , в то время как предприятия, плавящие переработанное стекло, должны иметь возможность нагревать и транспортировать расплавленное стекло при температуре 1500 °C (2700 °F) или выше.

Другие примеры включают кухонную посуду , которая не плавится , внутренние обогреватели и бойлеры, изготовленные из термостойких материалов, и детали реактивных двигателей, которые не плавятся и не деформируются при воздействии высоких температур.

Эти примеры описывают важность наличия достаточно высокой температуры плавления для конечного применения продукта.

Точки плавления и обработка материалов

Точки плавления также могут влиять на то, как обрабатывается материал. Например, обработка алюминия с ЧПУ без надлежащего охлаждения может привести к плавлению или деформации продукта, а это означает, что более высокая температура плавления может быть полезна для обработки.

И наоборот, для литья металлов с более высокой температурой плавления требуется значительно больше энергии и оборудования, которое имеет более высокую термостойкость. Это означает, что литье металлов с высокой температурой плавления намного дороже.

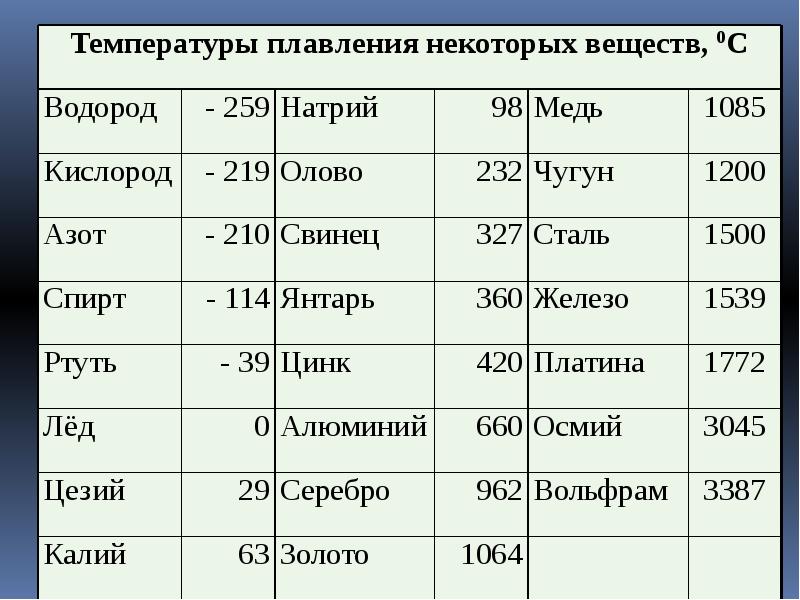

Каковы температуры плавления металлов?

Диапазон температур плавления различных металлов и металлических сплавов очень широк. От ртути, которая является жидкостью при комнатной температуре и затвердевает при температуре около -39°C (-38°F), до вольфрама, который имеет самую высокую температуру плавления при 3422°C (6192°F). Также стоит отметить, что сплавы металлов плавятся в диапазоне, основанном на их химическом составе, который может быть выше или ниже температуры плавления их чистых компонентов.

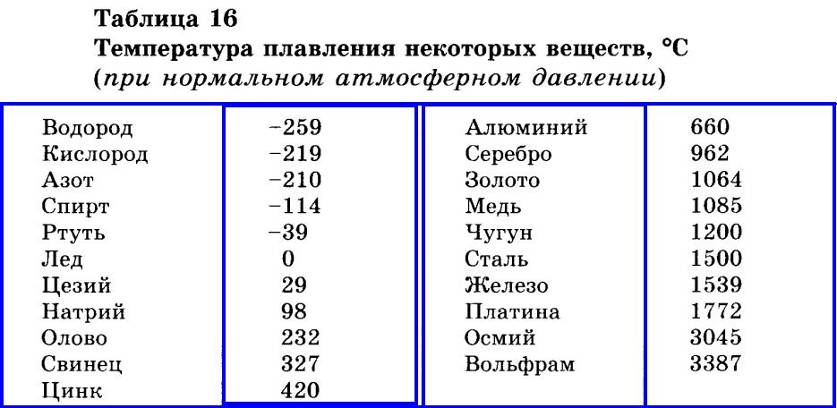

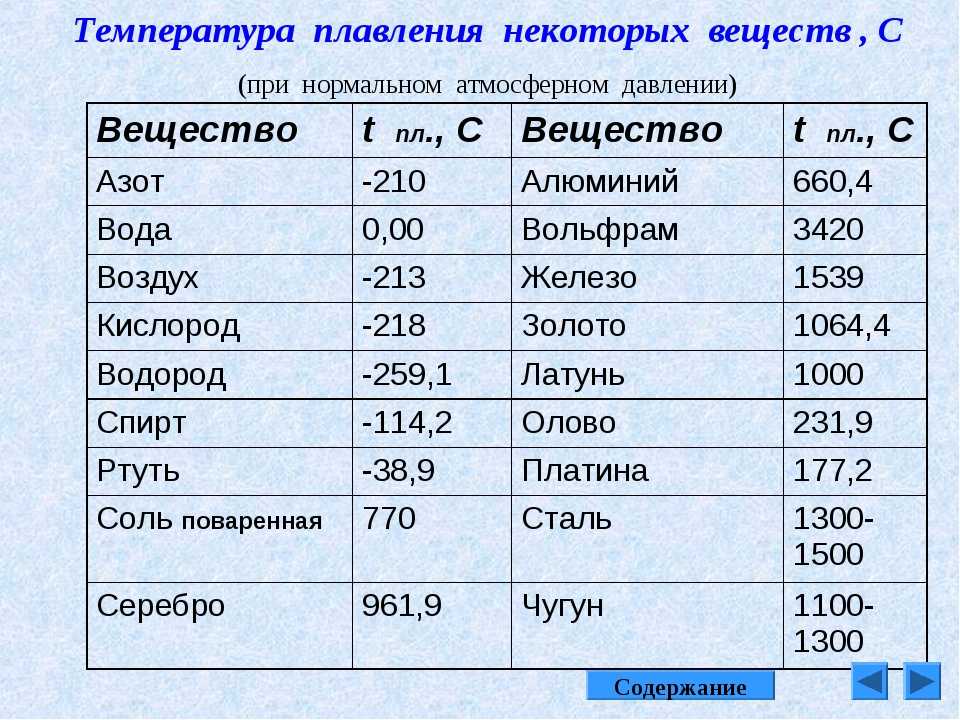

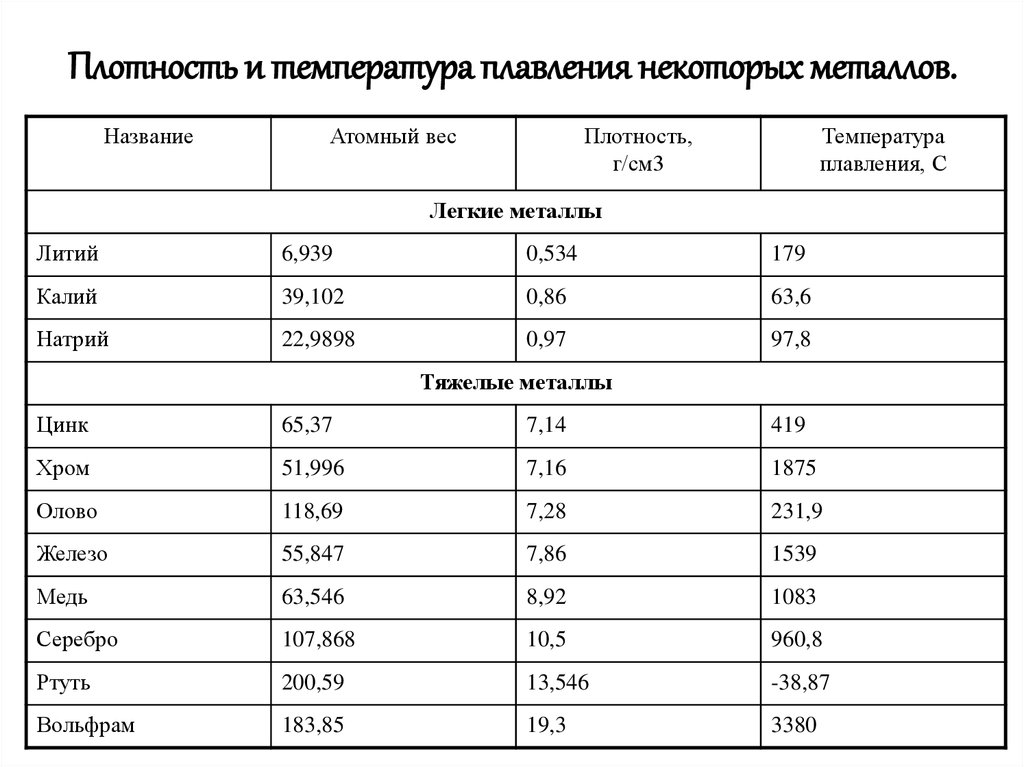

Чтобы дать представление о диапазоне температур, при которых металлы могут плавиться, вот таблица некоторых обычно обрабатываемых металлов и их температур плавления.

| Металл/сплав | Температура плавления (°C) | Температура плавления (°F) |

|---|---|---|

| Олово¹ | 232 | 449 |

| Свинец¹ | 327 | 621 |

| Цинк¹ | 420 | 787 |

| Магний¹ | 650 | 1202 |

| Алюминий¹ | 660 | 1220 |

| Латунь² | 809 – 1030 | 1490 – 1880 |

| Серебро¹ | 962 | 1763 |

| Золото¹ | 1064 | 1948 |

| Медь¹ | 1085 | 1984 |

| Чугун² | 1120 – 1430 | 2050 – 2610 |

| Никель¹ | 1455 | 2651 |

| Нержавеющая сталь² | 1230 – 1530 | 2250 – 2790 |

| Углеродистая сталь¹ | 1426 – 1538 | 2600 – 2800 |

| Титан¹ | 1668 | 3034 |

| Вольфрам 1 | 3422 | 6192 |

¹Получено из Википедии

²Получено из MatWeb

Учет температур плавления в процессе изготовления

При обработке металлов с различными термическими свойствами необходимо учитывать множество факторов. Литье под давлением таких металлов, как алюминий и медь, составляет более интенсивный процесс , чем для металлов с более низкой температурой плавления, таких как олово или цинк.

Литье под давлением таких металлов, как алюминий и медь, составляет более интенсивный процесс , чем для металлов с более низкой температурой плавления, таких как олово или цинк.

И наоборот, обработка алюминиевых и жестяных деталей с ЧПУ может привести к плавлению , если подвод тепла от обработки не регулируется должным образом. Машинистам даже необходимо учитывать другие тепловые свойства, такие как высокая воспламеняемость магниевой пыли, образующейся при резке или механической обработке деталей из магния.

Компания Gensun обладает опытом и оборудованием для работы с широким спектром материалов. Наши недорогие услуги по механической обработке с ЧПУ и услуги по литью под давлением дают высококачественные результаты в кратчайшие сроки. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь с вашим следующим проектом.

Точки плавления металлов

Переключить навигацию

Поиск

+44 (0) 117 911 7895

- Сравнение товаров

Что такое точки плавления?

Температура плавления вещества, такого как металл или металлический сплав, представляет собой температуру, при которой вещество переходит из твердого состояния в жидкое. По сути, это температура, при которой металл плавится.

По сути, это температура, при которой металл плавится.

Плавка металлов важна, потому что расплавленные металлы необходимы для литья предметов, сварки и плавки.

Если вы хотите узнать больше, у нас есть статьи в блоге о литье металлов и создании собственной кузницы.

Что такое металлические сплавы?

Металлический сплав представляет собой продукт процесса соединения металла с другим металлическим или неметаллическим компонентом. Металлический сплав образуется путем плавления металлов, смешивания всех компонентов и охлаждения до комнатной температуры для последующего образования нового твердого вещества.

Металлические сплавы создаются потому, что чистые металлы не обладают подходящими свойствами для каждого применения. Например, металлический сплав может иметь повышенную прочность, химическую стойкость и обрабатываемость по сравнению с чистым металлом.

Типичные примеры металлических сплавов включают чугун, алюминиевый сплав и нержавеющую сталь.

Температура плавления металлов и металлических сплавов

Элементы | Символ | Температура плавления по Цельсию °С | Температура плавления по Фаренгейту °F |

Алюминий | Ал | 659 | 1218 |

Латунь (85 Cu 15 Zn) | Cu+Zn | 900 – 940 | 1652 – 1724 |

Бронза (90 Cu 10 Sn) | Cu+Sn | 850 – 1000 | 1562 – 832 |

Чугун | С+Si+Mn+Fe | 1260 | 2300 |

Углерод | С | 3600 | 6512 |

Хром | Кр | 1615 | 3034 |

Медь | Медь | 1083 | 1981 |

Золото | Золото | 1063 | 1946 |

Водород | Х | -259 | -434,2 |

Инконель | Ni+Cr+Fe | 1393 | 2540 |

Железо | Fe | 1530 | 2786 |

Свинец | Пб | 327 | 621 |

Магний | мг | 670 | 1240 |

Марганец | Мн | 1260 | 2300 |

Никель | Ni | 1452 | 2646 |

Фосфор | Р | 44 | 111 |

Кремний | Си | 1420 | 2588 |

Серебро | Аг | 961 | 1762 |

Нержавеющая сталь | Cr+Ni+Mn+C | 1363 | 2550 |

Сталь – Высокоуглеродистая | Cr+Ni+Mn+C | 1353 | 2500 |

Сталь – среднеуглеродистая | Cr+Ni+Mn+C | 1427 | 2600 |

Сталь – Низкоуглеродистая | Cr+Ni+Mn+C | 1464 | 2700 |

Олово | Сн | 232 | 450 |

Титан | Ти | 1795 | 3263 |

Вольфрам | Вт | 3000 | 5432 |

Цинк | Зн | 419 | 786 |

24 ноября 2022 г.