Теплопроводность керамики и металла: Теплопроводность, теплоемкость, плотность керамики и огнеупоров: таблицы значений

alexxlab | 13.07.2021 | 0 | Разное

Теплопроводность, теплоемкость, плотность керамики и огнеупоров: таблицы значений

Теплопроводность и плотность керамики, огнеупоров

В таблице представлены значения плотности, пористости П, теплопроводности керамики и огнеупоров в зависимости от температуры. Свойства керамики и огнеупоров в таблице даны для температуры от 200 до 1600°С.

Содержание оксида алюминия Al2O3 в изделиях находится в пределах от 28 до более 90%; содержание оксида кремния SiO2 в керамике от 25 до более 97%; содержание оксида циркония ZrO2 от 50 до более 90%. Также в огнеупорах содержаться оксид магния и карбид кремния.

Плотность, пористость П и теплопроводность приведены для следующих материалов: огнеупор из кварцевого стекла, керамика, содержащая оксид алюминия Al2O3, SiO2, MgO, SiC, диоксид циркония ZrO2, изделия: динасовые, полукислые, шамотные, муллитокремнеземистые, муллитовые, муллитокорундовые, корундовые, периклазовые, форстеритовые, карбидкремниевые, бадделеитовые, цирконовые плавленые и поликристаллические.

Плотность керамики в таблице приведена при температуре 20°С. Наиболее плотной и тяжелой керамикой является бадделеитовая керамика на основе оксида циркония — ее плотность составляет от 5500 до 5800 кг/м3.

Теплоемкость керамики и огнеупоров

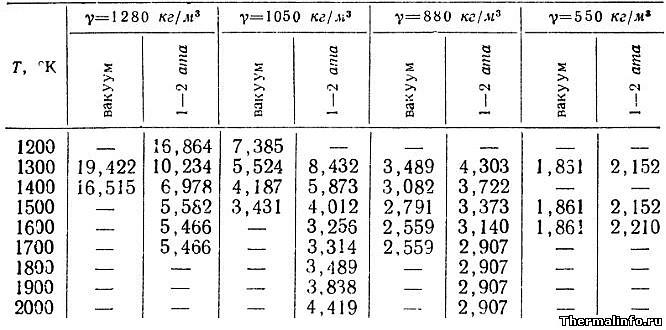

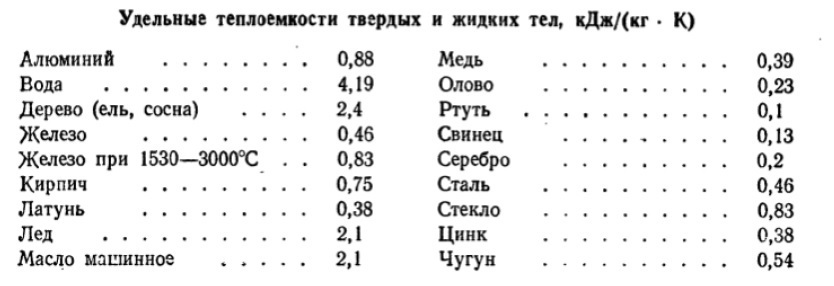

В таблице представлены значения удельной массовой теплоемкости керамики и огнеупоров в зависимости от температуры.

Теплоемкость огнеупоров в таблице дана в интервале температуры от 273 до 1773К (от 0 до 1500°С). Размерность теплоемкости кДж/(кг·град).

Теплоемкость приведена для следующих огнеупорных материалов: алундум, глинозем, карборунд, кирпич динасовый, магнезитовый, хромитовый, шамотный кирпич, силлиманит, уголь электродный, фарфор высоковольтный, низковольтный и установочный, циркон.

Теплоемкость шамота, динаса, корунда и магнезита

В таблице представлены значения удельной массовой теплоемкости этих огнеупоров в зависимости от температуры.

Теплоемкость шамота, динаса, корунда и магнезита в таблице дана в интервале температуры от 50 до 1500°С.

Теплоемкость высокоогнеупорных материалов и керамики

В таблице даны значения удельной массовой теплоемкости высокоогнеупорных материалов в зависимости от температуры.

Теплоемкость огнеупорных материалов и керамики в таблице приведена в интервале температуры от 100 до 1400°С (размерность теплоемкости кДж/(кг·град)).

Теплоемкость указана для следующих огнеупоров и керамических материалов: корунд (искусственный), глинозем, муллит, кианит (борисовский), андалузит (Семиз-Бугу), силлиманит, муллитовые изделия, магнезитовые изделия 88% MgO, спекшийся магнезит, серпентин, шпинель, известь (плавленая), окись циркония ZrO2, циркон (ильменский), хромитовые изделия, хромит (халиловский), карборунд (кристаллический), карборундовые изделия типа карбофракс SiC, графит С.

Источники:

- Физические величины. Справочник. А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под ред. И. С. Григорьева, Е.

З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с. - Таблицы физических величин. Справочник. Под ред. акад. И. К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

Коэффициенты теплопроводности керамики кислотоупорной – Справочник химика 21

Керамические изделия обладают низкой теплопроводностью. Теплопроводность обычной кислотоупорной керамики составляет 1,05—1,57 втЦм – град), а ее удельная теплоемкость 0,75— 0,79 кдж/(кг град). Керамика, предназначенная для изготовления теплообменной аппаратуры, может иметь коэффициент теплопроводности до 1,86 вт/ м-град). Есть указания, что изготовляется специальная керамика с теплопроводностью [c.380]В настоящее время выпускаются керамиковые изделия повышенной теплопроводности. Теплопроводность некоторых специальных изделий достигает 3,95 ккал м-час-град.

.jpg) Теплопроводность обычной кислотоупорной керамики составляет 0,9—1,35 ккал м час град, а ее удельная теплоемкость — 0,18—0,19 ккал кг-град. Керамика, предназначенная для изготовления теплообменной аппаратуры, может обладать несколько повышенным коэффициентом теплопроводности — до 1,6 ккал м час град. [c.373]

Теплопроводность обычной кислотоупорной керамики составляет 0,9—1,35 ккал м час град, а ее удельная теплоемкость — 0,18—0,19 ккал кг-град. Керамика, предназначенная для изготовления теплообменной аппаратуры, может обладать несколько повышенным коэффициентом теплопроводности — до 1,6 ккал м час град. [c.373] Кислотоупорная керамика и каменныйтовар сравнительно дешевы и химически стойки, но непрочны, хрупки и обладают низкой теплопроводностью, что с появлением химически стойких сплавов ограничило их применение. Основные свойства изделия из керамики з дельный весу = 2,5ч-2,7, теплоемкость с = 0,19 к Ал//сг°С, коэффициент температурного расширения а = 4,5 X 10 – . Предел прочности при рзстяжении = 95 ч- 100 кг/см , при сжатии к.г/см . Для понижения пористости, достигающей

Кислотоупорная керамика характеризуется следующими свойствами плотность 2,5—2,56 г/см объёмный вес 2,1—2,3 г/см пористость по водо-поглощению 0,3—10% пределы прочности, кг1см при растяжении 50—100 сжатии-—до 5000 изгибе 100—400 огнеупорность 1500—1650° коэффициент линейного расширения — 4,3-10 теплопроводность 0,9—1,05 ккал/м-ч-град, теплоемкость 0,185—0,187 ккал// -spao кислотоупорность 92—99,8. [c.507]

[c.507]

Коэффициенты теплопроводности основных строительных материалов в размерности Вт/(м*К)=Вт/(м*С) и плотность.

|

Сталь, керамика, стекло или пластик — какой материал для пуровера лучше?

Как видите, для нагревания 1 кг пластика на определенное количество градусов требуется больше тепловой энергии. Однако керамическая воронка в среднем в 4 раза тяжелее пластиковой, поэтому при таком же нагревании она поглотит примерно в 3,5 раза больше тепла.

Однако керамическая воронка в среднем в 4 раза тяжелее пластиковой, поэтому при таком же нагревании она поглотит примерно в 3,5 раза больше тепла.

Вот, где кроется распространенное заблуждение. Бариста то и дело говорят, что предпочитают керамические воронки, «ведь они лучше держат тепло». А ведь достоинством это не назовешь: такая воронка поглощает больше тепла из жидкости в процессе заваривания.

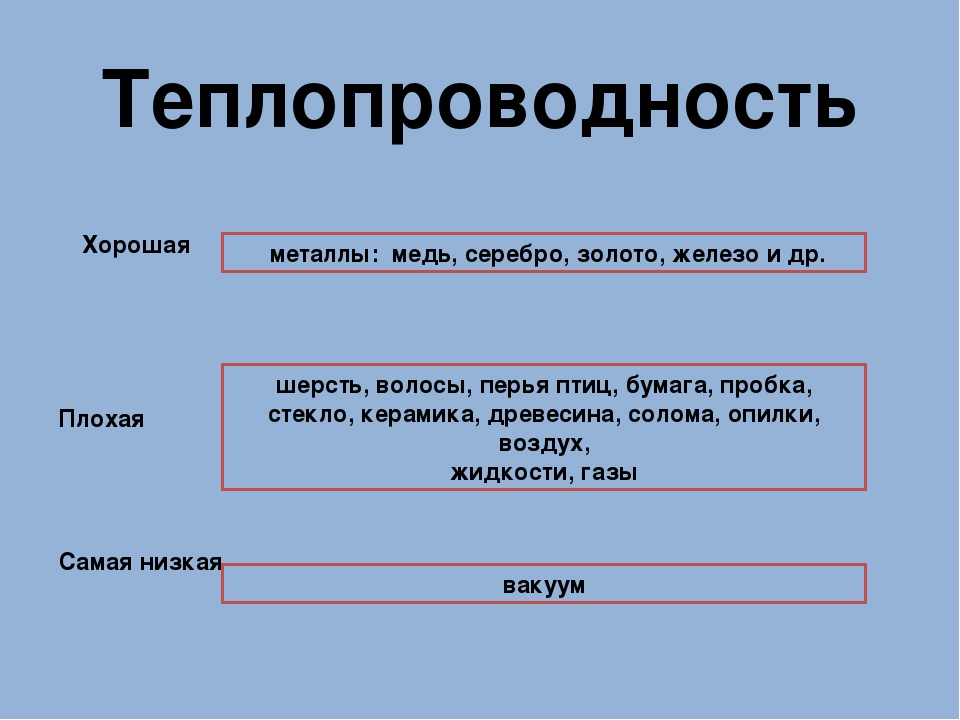

Теплоотдача поверхности

Наконец, тепло уходит из воронки либо конвекцией, либо излучением. Скорость конвекции зависит от температуры поверхности. Материалы, обладающие более высокой теплопроводностью, быстрее доставляют тепло к поверхности. Когда тепло достигает поверхности, материалы с меньшей удельной теплоемкостью нагреваются сильнее. Значит, пластик, обладающий меньшей теплопроводностью и большей удельной теплоемкостью, отдаст гораздо меньше тепла в результате конвекции, чем другие материалы.

Скорость теплопотери излучением зависит не только от материала, но и от структуры (в том числе от гладкости) и температуры поверхности. Поэтому вычислить этот показатель крайне сложно. При одинаковой температуре стекло, фарфор и пластик потеряют в результате излучения примерно одинаковое количество тепла. Сталь отдаст излучением значительно меньше, но это нивелируется ее высокой теплопроводностью и низкой удельной теплоемкостью, из-за которых поверхность нагреется гораздо быстрее. К тому же максимальные теплопотери излучением вдвое меньше, чем конвекцией.

Поэтому вычислить этот показатель крайне сложно. При одинаковой температуре стекло, фарфор и пластик потеряют в результате излучения примерно одинаковое количество тепла. Сталь отдаст излучением значительно меньше, но это нивелируется ее высокой теплопроводностью и низкой удельной теплоемкостью, из-за которых поверхность нагреется гораздо быстрее. К тому же максимальные теплопотери излучением вдвое меньше, чем конвекцией.

Воронки с двойной стенкой

С точки зрения изолирующих свойств воздух даст фору любому материалу: его теплопроводность составляет всего 0,02 Вт/(м*К). Некоторые производители воронок пользуются этим свойством, разрабатывая модели с двойной стенкой, между которыми предусмотрена воздушная прослойка. Существуют и сетчатые воронки: бумажный фильтр минимально контактирует с их стенками и максимально – с воздухом. Сами по себе такие модели удерживают тепло лучше, но даже их предпочтительнее изготавливать из пластика.

Двойные стенки стеклянных воронок в любом случае поглотят больше тепла еще до того, как воздушная прослойка успеет себя проявить. А вот аналогичная воронка из пластика справилась бы с задачей гораздо лучше.

А вот аналогичная воронка из пластика справилась бы с задачей гораздо лучше.

Площадь поверхности сетчатых металлических воронок, несмотря на структуру, все равно немаленькая. А значит, в процессе заваривания она поглотит и отдаст внешней среде достаточно много тепла. Еще какое-то количество тепла вы потеряете в результате испарения с внешней поверхности фильтра (теплопотери испарением всегда очень значительны). Гораздо лучше для этого бы подошел пенополистирол – к тому же он дешевле.

Заключение

Итак, пластик выигрывает по каждому из трех критериев: он медленнее поглощает тепло из воды в процессе заваривания, в целом поглощает меньше тепла и отдает его медленнее. Конечно, важна и конструкция воронки: особую роль играют вес и площадь поверхности. Однако, какой бы ни была модель, изготавливать воронку предпочтительнее из пластика.

Автор: Метт Пергер

Источник: baristahustle.com/blog/steel-glass-ceramic

Перевод и адаптация текста: компания Barista Coffee Roasters

Копирование материала разрешено исключительно с указанием активной ссылки на ресурс: www. barista.ua и источник статьи.

barista.ua и источник статьи.

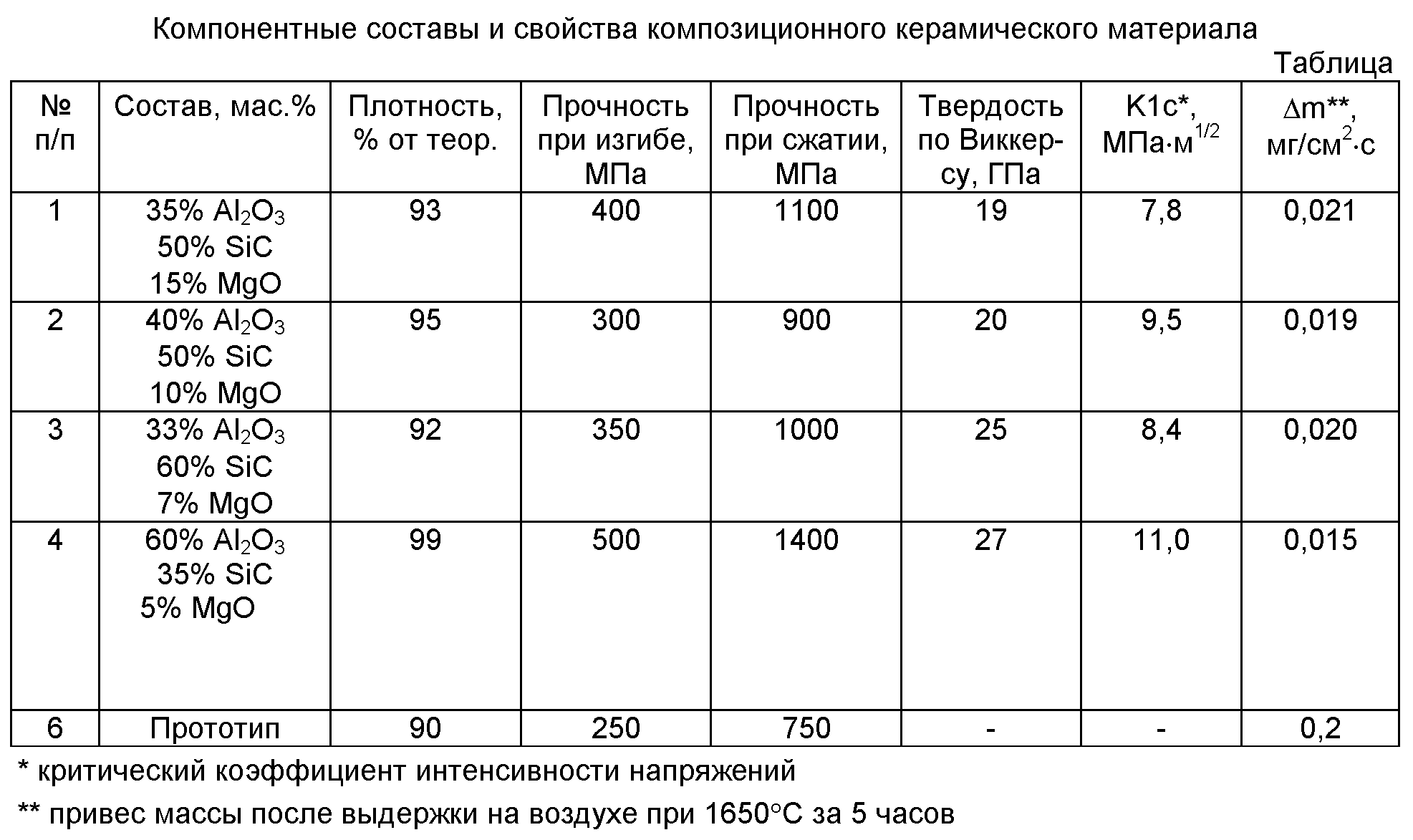

Свойства и применение керамических материалов

Принципиальными недостатками керамики являются ее хрупкость и сложность обработки. Керамические материалы плохо работают в условиях механических или термических ударов, а также при циклических условиях нагружения. Им свойственна высокая чувствительность к надрезам. В то же время керамические материалы обладают высокой жаропрочностью, превосходной коррозионной стойкостью и малой теплопроводностью, что позволяет с успехом использовать их в качестве элементов тепловой защиты.

При температурах выше 1000°С керамика прочнее любых сплавов, в том числе и суперсплавов, а ее сопротивление ползучести и жаропрочность выше.

К основным областям применения керамических материалов относятся режущий инструмент, детали двигателей внутреннего сгорания и газотурбинных двигателей и др.

Режущий керамический инструмент. Режущая керамика характеризуется высокой твердостью, в том числе при нагреве, износостойкостью, химической инертностью к большинству металлов в процессе резания. По комплексу этих свойств керамика существенно превосходит традиционные режущие материалы – быстрорежущие стали и твердые сплавы (таблица 14.2).

По комплексу этих свойств керамика существенно превосходит традиционные режущие материалы – быстрорежущие стали и твердые сплавы (таблица 14.2).

Высокие свойства режущей керамики позволили существенно повысить скорости механической обработки стали и чугуна (таблица 14.3).

Для изготовления режущего инструмента широко применяется керамика на основе оксида алюминия с добавками диоксида циркония, карбидов и нитридов титана, а также на основе бескислородных соединений – нитрида бора с кубической решеткой (-BN), обычно называемого кубическим нитридом бора, и нитрида кремния Si3N4. Режущие элементы на основе кубического нитрида бора в зависимости от технологии получения, выпускаемые под названиями эльбор, боразон, композит 09 и др., имеют твердость, близкую к твердости алмазного инструмента, и сохраняют устойчивость к нагреву на воздухе до 1300 – 1400°С. В отличие от алмазного инструмента кубический нитрид бора химически инертен по отношению к сплавам на основе железа. Его можно использовать для чернового и чистового точения закаленных сталей и чугунов практически любой твердости.

Его можно использовать для чернового и чистового точения закаленных сталей и чугунов практически любой твердости.

Состав и свойства основных марок режущей керамики приведены в таблице 14.4.

Режущие керамические пластины используются для оснащения различных фрез, токарных резцов, расточных головок, специального инструмента.

Керамические двигатели. Из второго закона термодинамики следует, что для повышения КПД любого термодинамического процесса необходимо повышать температуру на входе в энергетическое преобразовательное устройство: КПД = 1 – T2/Т1, где Т1 и Т2 – температуры на входе и выходе энергетического преобразовательного устройства соответственно. Чем выше температура T1 тем больше КПД. Однако максимально допустимые температуры определяются теплостойкостью материала. Конструкционная керамика допускает применение более высоких температур по сравнению с металлом и поэтому является перспективным материалом для двигателей внутреннего сгорания и газотурбинных двигателей. Помимо более высокого КПД двигателей за счет повышения рабочей температуры преимуществом керамики является низкая плотность и теплопроводность, повышенная термо- и износостойкость. Кроме того, при ее использовании снижаются или отпадают расходы на систему охлаждения.

Помимо более высокого КПД двигателей за счет повышения рабочей температуры преимуществом керамики является низкая плотность и теплопроводность, повышенная термо- и износостойкость. Кроме того, при ее использовании снижаются или отпадают расходы на систему охлаждения.

Вместе с тем следует отметить, что в технологии изготовления керамических двигателей остается ряд нерешенных проблем. К ним прежде всего относятся проблемы обеспечения надежности, стойкости к термическим ударам, разработки методов соединения керамических деталей с металлическими и пластмассовыми. Наиболее эффективно применение керамики для изготовления дизельных адиабатных поршневых двигателей, имеющих керамическую изоляцию, и высокотемпературных газотурбинных двигателей.

Конструкционные материалы адиабатных двигателей должны быть устойчивы в области рабочих температур 1300 – 1500 К, иметь прочность при изгибе не менее 800 МПа и коэффициент интенсивности напряжений не менее 8 МПа•м1/2. Этим требованиям в наибольшей мере удовлетворяет керамика на основе диоксида циркония ZrO2 и нитрида кремния. Наиболее широко работы по керамическим двигателям проводятся в Японии и США. Японская фирма «Isuzu Motors Ltd» освоила изготовление форкамеры и клапанного механизма адиабатного двигателя, «Nissan Motors Ltd» – крыльчатки турбокомпрессора, фирма «Mazda Motors Ltd» – форкамеры и пальца толкателя.

Этим требованиям в наибольшей мере удовлетворяет керамика на основе диоксида циркония ZrO2 и нитрида кремния. Наиболее широко работы по керамическим двигателям проводятся в Японии и США. Японская фирма «Isuzu Motors Ltd» освоила изготовление форкамеры и клапанного механизма адиабатного двигателя, «Nissan Motors Ltd» – крыльчатки турбокомпрессора, фирма «Mazda Motors Ltd» – форкамеры и пальца толкателя.

Компания «Cammin Engine» (США) освоила альтернативный вариант двигателя грузовика с плазменными покрытиями из ZrO2, нанесенными на днище поршня, внутреннюю поверхность цилиндра, впускные и выпускные каналы. Экономия топлива на 100 км пути составила более 30 %.

Фирма «Isuzu» (Япония) сообщила об успешной разработке керамического двигателя, работающего на бензине и дизельном топливе. Двигатель развивает скорость до 150 км/ч, коэффициент полноты сгорания топлива на 30 – 50% выше, чем у обычных двигателей, а масса на 30 % меньше.

Конструкционной керамике для газотурбинных двигателей в отличие от адиабатного двигателя не требуется низкая теплопроводность. Учитывая, что керамические детали газотурбинных двигателей работают при более высоких температурах, они должны сохранять прочность на уровне 600 МПа при температурах до 1470 – 1670 К (в перспективе до 1770 – 1920 К) при пластической деформации не более 1 % за 500 ч работы. В качестве материала для таких ответственных деталей газотурбинных двигателей, как камера сгорания, детали клапанов, ротор турбокомпрессора, статор, используют нитриды и карбиды кремния, имеющие высокую теплостойкость.

Учитывая, что керамические детали газотурбинных двигателей работают при более высоких температурах, они должны сохранять прочность на уровне 600 МПа при температурах до 1470 – 1670 К (в перспективе до 1770 – 1920 К) при пластической деформации не более 1 % за 500 ч работы. В качестве материала для таких ответственных деталей газотурбинных двигателей, как камера сгорания, детали клапанов, ротор турбокомпрессора, статор, используют нитриды и карбиды кремния, имеющие высокую теплостойкость.

Повышение тактико-технических характеристик авиационных двигателей невозможно без применения керамических материалов.

Керамика специального назначения. К керамике специального назначения относятся сверхпроводящая керамика, керамика для изготовления контейнеров с радиоактивными отходами, броневой защиты военной техники и тепловой защиты головных частей ракет и космических кораблей.

Контейнеры для хранения радиоактивных отходов. Одним из сдерживающих факторов развития ядерной энергетики является сложность захоронения радиоактивных отходов. Для изготовления контейнеров применяют керамику на основе оксида В2О3 и карбида бора В4С в смеси с оксидом свинца РbО или соединениями типа 2РbО•PbSO4. После спекания такие смеси образуют плотную керамику с малой пористостью. Она характеризуется сильной поглощающей способностью по отношению к ядерным частицам – нейтронам и -квантам.

Для изготовления контейнеров применяют керамику на основе оксида В2О3 и карбида бора В4С в смеси с оксидом свинца РbО или соединениями типа 2РbО•PbSO4. После спекания такие смеси образуют плотную керамику с малой пористостью. Она характеризуется сильной поглощающей способностью по отношению к ядерным частицам – нейтронам и -квантам.

Ударопрочная броневая керамика. По своей природе керамические материалы являются хрупкими. Однако при высокой скорости нагружения, например в случае взрывного удара, когда эта скорость превышает скорость движения дислокаций в металле, пластические свойства металлов не будут играть никакой роли и металл будет таким же хрупким, как и керамика. В этом конкретном случае керамика существенно прочнее металла.

Важными свойствами керамических материалов, обусловивших их применение в качестве брони, является высокие твердость, модуль упругости, температура плавления (разложения) при в 2 – 3 раза меньшей плотности. Сохранение прочности при нагреве позволяет использовать керамику для защиты от бронепрожигающих снарядов.

Сохранение прочности при нагреве позволяет использовать керамику для защиты от бронепрожигающих снарядов.

В качестве критерия пригодности материала для броневой защиты М может быть использовано следующее соотношение:

– (14.1)

где Е – модуль упругости, ГПа; Нк – твердость по Кнупу, ГПа; – предел прочности, МПа; Тпл – температура плавления, К; – плотность, г/см3.

В таблице 14.5 приведены основные свойства широко применяемых броневых керамических материалов в сравнении со свойствами броневой стали.

Наиболее высокие защитные свойства имеют материалы на основе карбида бора. Их массовое применение сдерживается высокой стоимостью метода прессования. Поэтому плитки из карбида бора используют при необходимости существенного снижения массы броневой защиты, например для защиты кресел и автоматических систем управления вертолетов, экипажа и десанта. Керамику из диборида титана, имеющую наибольшую твердость и модуль упругости, применяют для защиты от тяжелых бронебойных и бронепрожигающих танковых снарядов.

Для массового производства керамики наиболее перспективен сравнительно дешевый оксид алюминия. Керамику на его основе используют для защиты живой силы, сухопутной и морской военной техники.

По данным фирмы «Morgan M. Ltd» (США), пластина из карбида бора толщиной 6,5 мм или из оксида алюминия толщиной 8 мм останавливает пулю калибром 7,62 мм, летящую со скоростью более 800 м/с при выстреле в упор. Для достижения того же эффекта стальная броня должна иметь толщину 10 мм, при этом масса ее будет в 4 раза больше, чем у керамической.

Наиболее эффективно применение композиционной брони, состоящей из нескольких разнородных слоев. Наружный керамический слой воспринимает основную ударную и тепловую нагрузку, дробится на мелкие частицы и рассеивает кинетическую энергию снаряда. Остаточная кинетическая энергия снаряда поглощается упругой деформацией подложки, в качестве которой может использоваться сталь, дюралюминий или кевларовая ткань в несколько слоев. Эффективно покрытие керамики легкоплавким инертным материалом, играющим роль своеобразной смазки и несколько изменяющим направление летящего снаряда, что обеспечивает рикошет.

Конструкция керамической брони показана на рисунке 14.2.

Рисунок 14.2 – Конструкция керамической бронепанели: а, б – составляющие элементы бронепанели для защиты от бронебойных пуль разного калибра; в – фрагмент бронепанели, собранный из элементов а и б; 1 – бронебойная пуля калибра 12,7 мм; 2 – пуля калибра 7,62 мм; 3 – защитное покрытие частично снято

Бронепанель состоит из отдельных последовательно соединенных керамических пластин размером 50 * 50 или 100 * 100 мм. Для защиты от бронебойных пуль калибром 12,6 мм используют пластины из Аl2О3 толщиной 15 мм и 35 слоев кевлара, а от пуль калибром 7,62 мм – пластины из Аl2О3 толщиной 6 мм и 12 слоев кевлара.

Во время войны в Персидском заливе широкое использование армией США керамической брони из Аl2О3, SiC и В4С показало ее высокую эффективность. Для броневой защиты также перспективно применение материалов на основе AlN, TiB2 и полиамидных смол, армированных керамическими волокнами.

Керамика в ракетно-космическом машиностроении. При полете в плотных слоях атмосферы головные части ракет, космических кораблей, кораблей многоразового использования, нагреваемые до высокой температуры, нуждаются в надежной теплозащите.

Материалы для тепловой защиты должны обладать высокой теплостойкостью и прочностью в сочетании с минимальными значениями коэффициента термического расширения, теплопроводности и плотности.

Исследовательский центр НАСА США (NASA Ames Research Centre) разработал составы теплозащитных волокнистых керамических плит, предназначенных для космических кораблей многоразового использования. Свойства плит ряда составов приведены в таблице 14.6. Средний диаметр волокон 3 – 11 мкм.

Для повышения прочности, отражательной способности и абляционных характеристик внешней поверхности теплозащитных материалов их покрывают слоем эмали толщиной около 300 мкм. Эмаль, содержащую SiC или 94 % SiO2 и 6 % В2О3, в виде шликера наносят на поверхность, а затем подвергают спеканию при 1470 К. Плиты с покрытиями используют в наиболее нагреваемых местах космических кораблей, баллистических ракет и гиперзвуковых самолетов. Они выдерживают до 500 десятиминутных нагревов в электродуговой плазме при температуре 1670 К. Варианты системы керамической теплозащиты лобовых поверхностей летательных аппаратов приведены на рисунке 14.3.

Плиты с покрытиями используют в наиболее нагреваемых местах космических кораблей, баллистических ракет и гиперзвуковых самолетов. Они выдерживают до 500 десятиминутных нагревов в электродуговой плазме при температуре 1670 К. Варианты системы керамической теплозащиты лобовых поверхностей летательных аппаратов приведены на рисунке 14.3.

Рисунок 14.3 – Система керамической теплозащиты лобовых поверхностей летательных аппаратов для температур от 1250 до 1700оС: 1 – керамика на основе SiC или Si3N4; 2 – теплоизоляция; 3 – спеченная керамика

Высокопористый волокнистый слой теплоизоляции на основе FRCI, АЕТВ или HTR защищен облицовкой из слоя карбида кремния. Облицовочный слой предохраняет теплоизолирующий слой от абляционного и эрозионного разрушения и воспринимает основную тепловую нагрузку.

LTCC технология

Основными материалами для производства многослойных печатных плат традиционно являлись органические материалы с низкими значениями диэлектрической проницаемости (FR-4, εr = 3,5 – 4,5) и керамика с высокими значениями диэлектрической проницаемости (εr = 10 – 12). Увеличение рабочих частот электронных приборов требовало создания нового материала, который бы, с одной стороны, позволял легко создавать многослойные печатные платы, и, с другой стороны, на высоких частотах имел бы характеристики, схожие с керамикой. Новый материал получил название низкотемпературная совместно обжигаемая керамика (Low Temperature Cofired Ceramic (LTCC)).

Многослойные керамические платы первоначально изготавливались из оксида алюминия Al2O3 (High Temperature Cofired Ceramic – HTCC-технология). Данный материал обжигался при высоких температурах (Т ≥1500°C), поэтому слои металлизации выполнялись только из тугоплавких металлов: вольфрама и молибдена. Это вносило ряд ограничений в функциональные возможности приборов, в усовершенствование технологии и снижение стоимости производства.

Своё дальнейшее развитие многослойная керамика получила с внедрением технологии LTCC, когда керамику начали смешивать со специальными стеклами . Температура обжига керамики снизилась до 850°С, что привело к существенному упрощению производственного процесса. В настоящее время к технологии LTCC относят керамику, обжигаемую при температурах ниже 1000°C.

Низкие потери СВЧ и относительно невысокая стоимость производства являются ключевыми преимуществами LTCC технологии для ВЧ и СВЧ приборов. По стоимости LTCC технология приближается к технологии изготовления печатных плат на основе FR-4, а по своим диэлектрическим характеристикам низкотемпературная керамика сопоставима с алюмооксидной керамикой.

Основные преимущества и применение LTCC технологии

Среди основных преимуществ и особенностей LTCC технологии отметим следующие:

- Очень хорошие электрические характеристики и стабильность до миллиметровых длин волн. В зависимости от используемых материалов диэлектрическая проницаемость низкотемпературной керамики варьируется от 6 до 9, а тангенс угла диэлектрических потерь от 0,001 до 0,006 в гигагерцовом диапазоне. В качестве металлизации используются металлы с низким удельным сопротивлением (Ag, Au, Pt).

- Превосходная механическая стабильность и сохранение линейных размеров. Это преимущество возникает не только из-за малого коэффициента теплового расширения (5-7 мкм/мС), но и из-за эластичных свойств в широком диапазоне температур.

- Низкий КТР. КТР низкотемпературной керамики близок к КТР основных полупроводниковых материалов электроники (Si, GaAs, InP). Это позволяет монтировать полупроводниковые кристаллы непосредственно на основание платы.

- Хорошая теплопроводность. Теплопроводность LTCC керамики составляет 2-4 Вт/мК, что гораздо выше, чем у печатных плат на основе органических материалов (0,1-0,5 Вт/мК). Теплопроводность LTCC также может быть улучшена за счёт создания тепловых стоков с помощью металлизации (до 20 Вт/мК).

- Возможность 3D интеграции. Можно легко создавать полости, отверстия, ограничители, встроенные пассивные компоненты.

- Герметичность и возможность высокотемпературной пайки. Плотная структура LTCC керамики не пропускает влагу, поэтому корпуса из керамики могут быть использованы в атмосфере с высокой влажностью без дополнительной защиты. Также LTCC материалы в отличие от органических материалов сохраняют свои свойства во влажной среде (большая часть органических материалов сильно подвержена влиянию влаги).

В дополнение к этому технология LTCC доказала свою надёжность и экономическую эффективность в широком спектре задач СВЧ электроники. Благодаря всем вышеперечисленным особенностям, LTCC технология нашла широкое применение в создании многослойных плат для высокочастотных электронных приборов, корпусов микросхем и выступает в качестве альтернативы многослойным печатным платам из стеклотекстолита и высокотемпературной керамики.

Микросхемы с корпусами на основе низкотемпературной совместно обжигаемой керамики успешно применяются в автомобильной, потребительской электронике, телекоммуникациях, спутниковых системах и в военных изделиях. Миллионы устройств уже созданы на основе LTCC технологии и функционируют в настоящее время.

Изначально LTCC технология использовалась для крупносерийного производства СВЧ устройств. Но благодаря своим диэлектрическим и механическим свойствам, а также надёжности и стабильности, низкотемпературная керамика начала активно применяться и для производства различных сенсоров, механических систем (МЭМС-устройств) и трёхмерных интегрированных структур.

Технология производства LTCC

Процесс производства изделий из LTCC керамики начинается с создания керамической суспензии путём смешивания керамического порошка, органических связующих, растворителей и модифицирующих добавок. Из суспензии впоследствии формируется керамическая лента. Лента нарезается на листы необходимых размеров в соответствии с имеющимся оборудованием. Затем производится формирование переходных отверстий, заполнение переходных отверстий проводящей пастой и формирование топологии с помощью специальных проводящих и резистивных паст. Керамические листы совмещаются, ламинируются, разрезаются на отдельные элементы и обжигаются. Процесс термообработки керамики, как правило, состоит из этапа изостатического ламинированные при температурах 60-70°С под давлением, этапа выжигания органики при температурах 450-500°С в течение 2-2,5 часов, затем следует обжиг при температуре 850°С в течение 10 минут.

Низкие температуры обжига позволяют использовать металлы с низким удельным сопротивлением (золото, серебро). Это является одним из ключевых преимуществ LTCC технологии, поскольку позволяет существенно снизить стоимость создания многослойной керамической структуры и улучшить характеристики. Использование серебра снижает электрическое сопротивление проводящих слоёв, а окислительная атмосфера (воздух) даёт возможность совместно применять оксидную керамику с высоким коэффициентом диэлектрической проницаемости.

После обжига LTCC керамика сохраняет свою структуру даже при воздействии высоких температур. Это позволяет создавать устройства, работающие в широком диапазоне температур. Керамика во время обжига становится более плотной и, как правило, даёт усадку в размерах на 9-15% в плоскости листов (ось X, Y) и на 10-30% в направлении, перпендикулярном плоскости листов (ось Z). Это необходимо учитывать как при проектировании систем на основе LTCC, так и при выборе проводящих/резистивных паст. Пасты должны иметь коэффициент усадки, схожий со значениями для керамических листов.

Основными материалами, необходимыми для производства LTCC изделий, являются керамические порошки, специальные добавки, готовые керамические листы, а также пасты для создания проводников и встроенных пассивных компонентов. Все эти материалы объединяются в специальные LTCC системы, в которых каждый компонент создан с учётом обеспечения химической и физической совместимости с другими элементами. Создание LTCC системы – сложный, наукоёмкий процесс, требующий существенных инвестиций. Поэтому, как правило, каждая LTCC система представляет собой уникальное решение, и заменить один из его компонентов материалом другого производителя не представляется возможным.

Керамические листы

Керамические листы, сформированные из керамической суспензии, являются базовым материалом для производства изделий СВЧ электроники. От качества керамических листов зависят стабильность и повторяемость параметров технологического процесса производства LTCC устройств. Кроме того, характеристики керамических листов определяют функциональные возможности устройств, работающих на высоких частотах. Низкотемпературная керамика создаётся на основе кристаллизированного стекла или смеси стекла и керамики (Al2O3, Si2O3, PbO и т.д.). Свойства керамической ленты могут быть модифицированы добавками с различными электрическими и физическими свойствами (пьезоэлектрики, ферроэлектрики и т.д.) в зависимости от решаемой задачи. Коэффициент теплового расширения может быть подобран для согласования с алюмооксидной керамикой, кремнием или арсенидом галлия.

LTCC керамика сохраняет свои характеристики в широком спектре частот и очень хорошо подходит для применения в высокочастотной технике. Материал керамики демонстрирует стабильность коэффициента диэлектрической проницаемости k и диэлектрических потерь.

Некоторые производители комбинируют в одном процессе материалы с низким значением диэлектрической проницаемости k и материалы с высокими значениями k. Это даёт возможность создавать внутренние конденсаторы высокой ёмкости, позволяя уменьшать размеры GaAs СВЧ микросхем.

Низкотемпературная совместно обжигаемая керамика продолжает совершенствоваться как в области технологических параметров, так и в области физических и электрических характеристик.

Пасты

Проводники, совместимые с низкотемпературной керамикой, являются важнейшей частью LTCC систем. Металлизация может быть создана на основе золота, серебра или их совместного использования (серебряные пасты для формирования внутренних проводников, золотые для поверхности). Проводящие пасты легко наносятся методом трафаретной печати и дают возможность получать топологию с высоким разрешением. При совместном обжиге важными параметрами LTCC металлизации являются усадка и тепловое расширение материалов. Они должны быть сопоставимы с параметрами для используемой керамики. Помимо этого, пасты для металлизации должны быть химически совместимы с материалом низкотемпературной керамики. Крупные производители, как правило, предлагают комплексные LTCC системы, в которых керамические материалы и проводящие/резистивные пасты подобраны для получения полной совместимости.

Низкие потери СВЧ являются особенностью LTCC систем. Проведенные исследования показали, что потери, связанные с проводниками, становятся сравнимыми с потерями в диэлектриках при частотах свыше 1 ГГц. Это необходимо учитывать при проектировании устройств и выборе системы LTCC материалов (керамика + проводящие пасты). Потери в проводниках ограничены не только внутренним удельным сопротивлением, но и природой органической связки в пастах, геометрией и шероховатостью поверхности проводящих дорожек. Проводники на основе золота имеют более высокие потери, чем проводники на основе серебра, поскольку золото обладает большим удельным электрическим сопротивлением (2,3 Ом-см у золота против 1,6 Ом-см у серебра). Очевидно, что переход на проводящие материалы на основе серебра не только снижает потери, но и уменьшает стоимость LTCC системы.

Однако когда надёжность и использование проволочной микросварки являются основными критериями выбора технологии, проводники на основе золота более предпочтительны. Смешанные системы металлизации совмещают в себе достоинства золотых и серебряных проводников. В таких системах золото используется для создания поверхностных проводников, а серебро – для внутренних. Переход между двумя металлами осуществляется с помощью специальных паст, предотвращающих возникновение эффекта Киркендаля (взаимной диффузии атомов золота и серебра). Таким образом, система смешанной металлизации позволяет создавать относительно недорогие устройства с высоким быстродействием.

Компании производители LTCC материалов предлагают широкий спектр материалов для создания резисторов и конденсаторов, встроенных в многослойную керамическую плату. Резистивные пасты позволяют создавать встроенные резисторы с сопротивлением от 10 до 10000 Ом/квадрат с допусками ±10% и температурными коэффициентом сопротивления ±200х10-6C-1. Параэлектрические и сегнетоэлектрические материалы доступны с диэлектрической проницаемостью от 5 до 2000, с минимально возможной толщиной нанесения 10 мкм, но не всегда удаётся обеспечить химическую совместимость материалов паст и керамики.

Развитие резистивных и диэлектрических материалов продолжается в направлении создания резисторов с высоким значением сопротивления, с более высокими допусками и низким значением температурного коэффициента сопротивления. Также производители материалов для LTCC технологии стремятся создать химически совместимые диэлектрики с высокими значениями диэлектрической постоянной.

Материалы Ferro для LTCC технологии

Компания Ferro получила широкую известность среди разработчиков и производителей СВЧ электроники благодаря высоким техническим характеристикам, надёжности и качеству материалов для LTCC технологии.

Низкотемпературная совместно обжигаемая керамика Ferro более 20 лет присутствует на рынке СВЧ электроники. Она активно применяется ведущими производителями для создания компонентов радарных систем, антенн, фильтров и телекоммуникационных изделий. Постоянные глубокие исследования в области материалов для электроники позволяют компании Ferro занимать лидирующие позиции на рынке. LTCC системы включают в себя полный спектр материалов. Среди них керамический порошок, керамические ленты и листы, пасты для создания внутренних и внешних проводников, пасты для метал- лизации переходных отверстий, пасты для создания встроенных резисторов. Керамические материалы и металлические пасты подобраны с учётом полного согласования материалов.

Основные решения Ferro для LTCC технологии представлены тремя основными системами материалов:

- Система A6-M: основной компонент LTCC керамики Ferro. Запатентованный стеклокерамический материал для высокочастотных приборов (до 110 ГГц) с низким значением вносимых потерь. Данная LTCC система создана для изделий с повышенными требованиями к надёжности. Поставляется в виде керамической ленты. Металлизация на основе золота.

- Система A6-S: альтернатива A6-M для СВЧ изделий. A6-S создана на основе запатентованного кальциевого боро-силикатного стекла для недорогих СВЧ устройств, работающих в диапазоне от 2,45 до 100 ГГц. LTCC система на основе смешанной металлизации (золото + серебро). Поставляется в виде керамической ленты или порошка.

- Система L8: бюджетная альтернатива LTCC системе A6. Стеклокерамический материал для модулей, корпусов, подложек и сложных LTCC компонентов. Стабильное значение K и малые потери до 30 Ггц. Используется для создания низкочастотных и среднечастотных приборов для телекоммуникации, радарных систем, авионики, спутниковой техники и других задач. Поставляется в виде керамической ленты или порошка. Система совместима с золотой, серебряной и смешанными металлизациями, специально созданными для данной системы.

Основными преимуществами металлических паст Ferro, созданных для различных типов керамики, являются высокие характеристики и полная технологическая совместимость с керамическими листами. Металлические пасты Ferro отличаются высокой адгезией к керамическому основанию, соответствием КТР и коэффициентов усадки аналогичным параметрам керамических листов, низким удельным сопротивлением и стабильностью электрических характеристик. При термообработке в металлизации не образуются поры и пустоты. Металлизация для переходных отверстий позволяет создавать качественное соединение металлов разных уровней и не вызывает образования трещин в материале керамики. Поверхностная металлизация отличается высоким качеством поверхности, что позволяет в дальнейшем, в зависимости от задачи, осуществлять качественную пайку или сварку проволочных или ленточных выводов.

Материалы в каталоге: бессвинцовый припой

Высокотемпературный синтез под прессом помог совместить свойства металлов и керамики

Anna Pazniak et al./ Ceramics International, 2018

Материаловеды из Национального исследовательского технологического университета «МИСиС» и Института структурной макрокинетики и проблем материаловедения имени Мержанова разработали новый способ получения объемных MAX-фаз — слоистых карбидных материалов, которые одновременно обладают свойствами и металлов, и керамики. За счет совмещения методов самораспространяющегося высокотемпературного синтеза и высокотемпературной сдвиговой деформации удалось получить достаточно крупные образцы смешанного карбида титана и алюминия, который в будущем можно использовать в качестве высокотемпературных нагревательных элементов, пишут ученые в Ceramics International.

МАХ-фазами называют слоистые керамические материалы, которые содержат в своем составе три элемента: M — металл (чаще всего это элементы переходных металлов), A — металл/неметалл (как правило, это элементы 13 или 14 групп, то есть 3A или 4A — в короткопериодном варианте таблицы Менделеева) и X — азот или углерод. Образующиеся нитриды или карбиды имеют общую формулу Mn+1AXn (n — от одного до трех) и обладают гексагональной слоистой структурой, за счет чего приобретают довольно необычное сочетание физических свойств. Эти вещества одновременно имеют свойства и металлов, и керамики: в частности, у них высокая электро- и теплопроводность, устойчивость к резким перепадам температуры и значительным механическим нагрузкам.

Впервые материалы из этого семейства были получены еще в 1960-х годах, но активно их изучать стали только в последнее десятилетие. За последние годы для их получения было разработано довольно большое количество методов, самые популярные из которых — это химическое или физическое осаждение из газовой фазы (chemical/physical vapor deposition), плазменно-искровое спекание (spark plasma sintering) и горячее изостатическое прессование (hot isostatic pressing). При этом часто материалы удается синтезировать в виде небольших образцов, поэтому отдельная технологическая задача — получить объемный материал на основе MAX-фазы. Для этого применяют различные варианты спекания порошковых материалов, но все существующие на данный момент методики либо слишком сложны технологически и поэтому дороги, либо требуют нескольких длительных дополнительных стадий для увеличения плотности изначально пористых материалов, либо не позволяют добиться достаточной доли МАХ-фазы в конечном материале.

Группа исследователей из Национального исследовательского технологического университета «МИСиС» под руководством Дениса Кузнецова (Denis Kuznetsov) предложила новый метод одностадийного синтеза MAX-фазы состава Ti3AlC2 — перспективного материала для использования в качестве высокотемпературных нагревательных элементов. Для его получения ученые использовали комбинацию уже известных методов самораспространяющегося высокотемпературного синтеза и сдвиговой деформации при давлении. При этом авторы сравнили два способа прессования: экструзионное прессование, во время которого спрессованный порошок выдавливался в специальную форму, образуя стержнеобразные элементы, и одноосное сжатие, при котором спрессованный порошок просто сдавливали при нагревании, превращая его в пластинки. Температура во время прессования составляла около 1700 градусов Цельсия и весь процесс продолжался примерно 20–25 секунд.

В результате предложенного подхода, материаловедам удалось получить два типа образцов с достаточно близкими характеристиками. И в пластинках, и в стержнях плотность првышала 95 процентов относительно порошкового материала, а содержание Ti3AlC2 составляло от 67 до 82 процентов.

Микроструктура образцов, полученных экструзионным горячим прессованием (слева) и в результате одноосного сжатия (справа)

Anna Pazniak et al./ Ceramics International, 2018

Микроструктура образцов, полученных экструзионным горячим прессованием (слева) и в результате одноосного сжатия (справа) после механических испытаний

Anna Pazniak et al./ Ceramics International, 2018

При этом по механическим и физическим параметрам немного выиграли образцы, полученные с помощью экструзионного прессования: прочность на сжатие у них составила 720 мегапаскалей (против 641 мегапаскаля — у образцов, полученных в результате сжатия), модуль Юнга — 221 гигапаскаль (против 198), а теплопроводность — 22,9 ватт на метр при нагреве на один градус (против 22,1).По словам авторов работы, основное преимущество предложенной методики — возможность быстро получить достаточно объемный материал всего в одну стадию — она не требует высоких температур и длительного многочасового спекания. При этом доля MAX-фазы в конечном веществе достаточно высока, поэтому в дальнейшем эти материалы можно будет использовать приборах, работающих при высоких температурах (в районе 1500 градусов Цельсия), например в качестве нагревательного элемента или покрытия для электрических контактов.

Несмотря на то, что человечество научилось делать и использовать керамические материалы около 30 тысяч лет назад, ученые до сих пор разрабатывают новые методы для их получения. Например, совсем недавно китайские исследователи приспособили для получения керамических изделий 3D-печать. В качестве чернил ученые использовали полимерно-оксидные прекурсоры, которым после печати за счет сжатия подложки придавали заданную форму, после чего материал нагревался и превращался в керамику. Другая группа исследователей разработала методику холодного спекания керамики, с помощью которой покрыла гранулы оксида цинка двумерным карбидом титана Ti3C2Tx, в результате чего удалось увеличить на два порядка проводимость материала.

Александр Дубов

Сохраняйте теплые напитки теплыми – подход к тепловым свойствам

В нашей серии статей о теплопроводности мы представляем различные контексты, в которых теплопроводность играет роль, при выполнении наших повседневных задач. Число раз, когда средний человек размышляет о влиянии теплопроводности при принятии повседневных решений, практически отсутствует. Вы не поверите, но теплопроводность имеет большее значение для вашей повседневной жизни, чем вы думаете, особенно когда речь идет о вашей кофейной кружке.Некоторые люди предпочитают керамическую кружку стеклянной, а другие предпочитают сталь. Что за рассуждение? Скорее всего, этот выбор кружек основан на эстетических предпочтениях, а не на научной основе.

Рисунок 1 . Какая из трех кружек сохранит ваш кофе самым теплым: из нержавеющей стали, керамики или стекла?

Теплопередача, в частности теплопроводность, является важной идеологией среди производителей кружек, поскольку они стремятся производить качественный материал, привлекательный для клиентов.Есть три различных метода передачи тепла: теплопроводность, излучение и конвекция. Процесс теплопроводности – это способность тепла перемещаться от среды с более высокой температурой (жидкость) к среде с более низкой температурой (кружка), пока не будет достигнуто температурное равновесие между двумя материалами. Итак, какой из трех предложенных материалов для кружек больше всего замедлит этот процесс равновесия и дольше сохранит более теплую жидкость?

Рисунок 2 . Три метода теплопередачи: теплопроводность, конвекция и излучение.

Стальная кружка имеет самую высокую теплопроводность из трех предложенных материалов – 14,3 Вт / мК. Эта высокая теплопроводность связана с относительно быстрым температурным равновесием между кружкой и жидкостью, что означает, что жидкость будет довольно быстро остывать. Теплопроводность керамической кружки составляет примерно 3,8 Вт / мК, тогда как теплопроводность стеклянной кружки составляет примерно 1,1 Вт / мК. Из-за относительно низкой теплопроводности стеклянной кружки жидкость должна поддерживать более высокую температуру в течение максимально длительного времени.

Основываясь на упомянутых выше знаниях о теплопроводности, следует использовать стеклянную кружку для сохранения самых горячих жидкостей в течение длительного периода, затем керамическую, а затем стальную. Низкая теплопроводность стеклянной кружки не позволяет теплу жидкости быстро проникать в кружку и рассеиваться. Благодаря высокой теплопроводности стали тепло от жидкости быстро передается кружке, а затем и ладоням.

Хотя, исходя из знаний об теплоемкости, керамическая кружка получает награду за теплый напиток.Теплоемкость – это способность материала удерживать тепло на единицу объема. Из-за более низкой плотности керамики, благодаря небольшим порам в материале, тепло может накапливаться внутри самой кружки, а не выделяться в область вокруг кружки, то есть в ладонь. Пока тепло остается в пределах барьера кружки, между кружкой и жидкостью поддерживается равновесная реакция, предотвращая слишком быстрое охлаждение жидкости.

В следующий раз, когда вы будете покупать свою новую любимую кружку, вспомните, как теплопроводность и теплоемкость могут повлиять на теплоту вашего напитка, и выбирайте с умом!

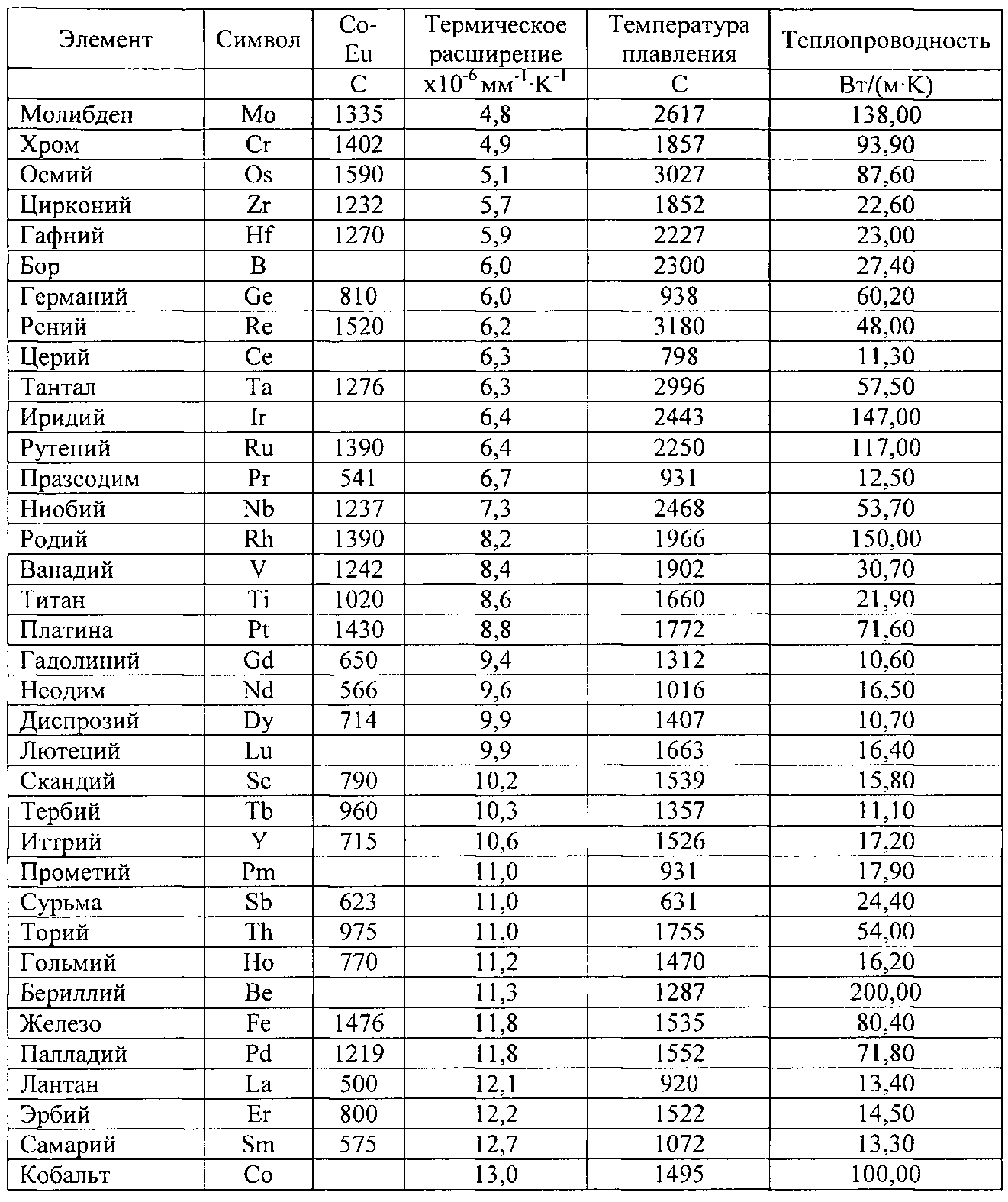

Свойства материалов и сравнительные таблицы | Керамика, металлы с высокой температурой плавления | Прецизионная обработка керамики, кварца, вольфрама и молибдена

Удельный вес

На этой диаграмме отображается удельный вес материалов, который представляет собой плотность материала по отношению к плотности воды.

По сравнению с металлами, керамика имеет менее половины плотности. Кроме того, вольфрам тяжелее свинца и примерно такого же веса, как золото, что делает его необычно плотным материалом. Поэтому вольфрам часто используется в качестве защиты от излучения.

График сравнительного удельного веса

Hardnes

На этом графике показана твердость различных материалов, измеренная по твердости по Виккерсу.

Керамика, как правило, намного тверже, чем обычно используемые металлы. Это означает, что они обладают более высокой износостойкостью и широко используются в качестве износостойких материалов.

График сравнительной твердости

Модуль Юнга

Чем выше модуль Юнга определенного материала, тем он жестче и лучше выдерживает возникающее растяжение.

По сравнению с другими материалами керамика, вольфрам и молибден имеют очень высокий модуль Юнга.

Сравнительный график модуля Юнга

Вязкость разрушения

Вязкость разрушения можно определить как сопротивление росту трещин.

Как правило, керамика очень хрупкая.Однако среди них диоксид циркония обладает высокой прочностью на излом и часто используется в кухонных ножах, ножницах и шарах для разрушения.

График сравнительной вязкости разрушения

Макс. использовать темп.

Максимальная температура использования определяет диапазон температур, в котором материал можно использовать. Это зависит от атмосферы.Материалы с высокой температурой плавления, такие как вольфрам, молибден и керамика, имеют различные применения, требующие высокой термостойкости. Например, материалы для мебели, тигли и теплозащита.

Сравнительный график максимальной температуры использования

Термостойкость

Температурный диапазон, в котором материал может выдерживать резкие перепады температуры.Чем выше сопротивление термическому удару, тем меньше риск разрушения материала из-за резких перепадов температуры. Стекло и керамика легко разбиваются при резком изменении температуры. Однако нитрид бора, кварц и нитрид кремния обладают очень высокой термостойкостью. Эти материалы часто используются в деталях, которые должны выдерживать экстремальные колебания температуры.

Сравнительный график термостойкости

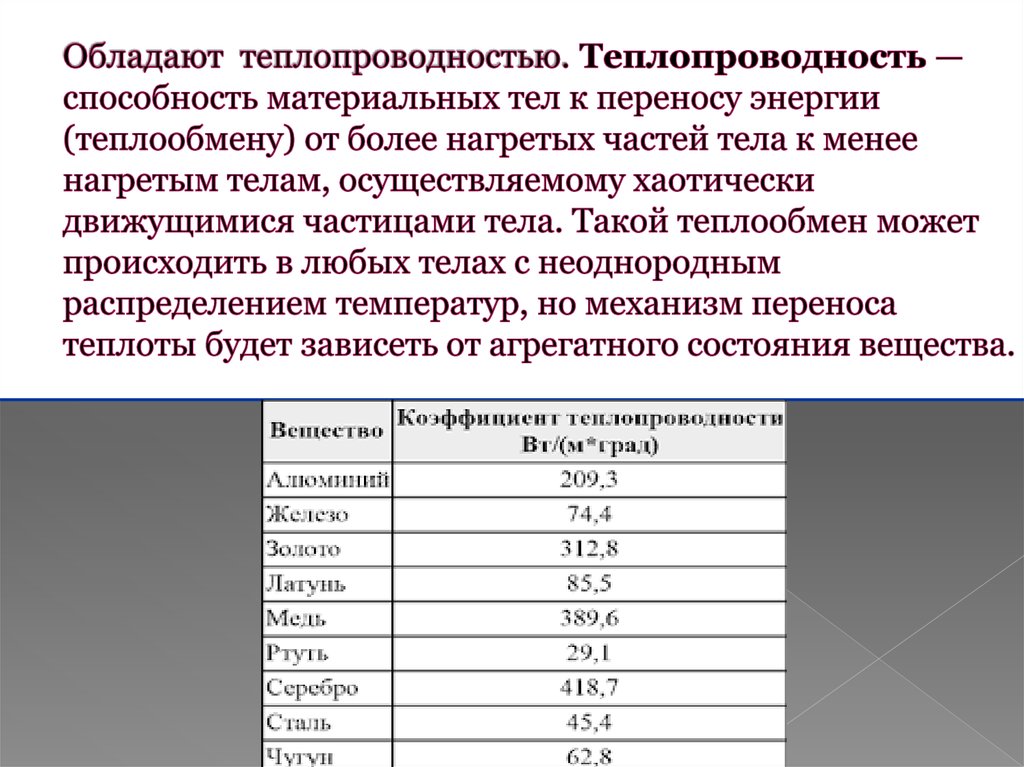

Теплопроводность

Этот график показывает, насколько хорошо тепло передается через различные материалы.

Некоторые керамические материалы, такие как нитрид алюминия и карбид кремния, обладают высокой теплопроводностью, тогда как другие, такие как диоксид циркония, имеют очень низкую проводимость. Вольфрам и молибден сравнительно хорошо проводят тепло.

График сравнения теплопроводности

Коэффициент теплового расширения

Скорость расширения материала при изменении температуры.

Поскольку керамика, вольфрам и молибден имеют низкий коэффициент теплового расширения, изменение формы при изменении температуры незначительно.

Сравнительный график для коэффициента теплового расширения

Удельное электрическое сопротивление

Удельное электрическое сопротивление, также известное как объемное сопротивление, – это свойство, объясняющее, насколько трудно электричеству проходить через материал.Керамика в целом имеет высокое электрическое сопротивление. Поэтому они обычно используются в качестве изоляционных материалов. Некоторые керамические материалы, например SiC, обладают электропроводящими свойствами.

График удельного электрического сопротивления

Относительная диэлектрическая проницаемость

Диэлектрическая проницаемость описывает, насколько велика диэлектрическая поляризация в материале при приложении к нему электрического поля.Относительная диэлектрическая проницаемость (также известная как диэлектрическая проницаемость) – это диэлектрическая проницаемость материала по отношению к диэлектрической проницаемости вакуума. Чем ниже относительная диэлектрическая проницаемость, тем меньшая диэлектрическая поляризация устанавливается в материале. Таким образом, на материал практически не влияют окружающие электрические поля. Вот почему его популярное применение – в оборудовании для обработки полупроводников.

Коррозионная стойкость

Коррозионная стойкость описывает, насколько хорошо материал может противостоять химическим или биологическим воздействиям без ухудшения его свойств или структуры.Поскольку керамика обладает высокой коррозионной стойкостью, ее можно использовать в протезах конечностей и различных других коррозионно-стойких деталях. Вольфрам противостоит кислотам и щелочам так же, как керамика.

Электропроводность

В общем, современная керамика – это изоляционные материалы, не проводящие электричество. В зависимости от напряжения или температуры некоторые из них могут стать полупроводниками.

Пьезоэлектричество

После приложения механического напряжения к материалам некоторые из них генерируют электрический заряд.И наоборот, обратный пьезоэлектрический эффект возникает, когда электрическое поле прикладывается и создается деформация материала. Пьезоэлектрическая керамика имеет поликристаллическую структуру. Примером пьезоэлектрического материала является цирконат титанат свинца (сокращенно PTZ).

Теплопроводность металлической керамики

H.O. Pierson, Справочник по тугоплавким карбидам и нитридам (Westwood, NJ: Noyes Publications, 1996).

Google Scholar

R.E. Taylor, J. Am. Ceram. Soc. , 44 (1961), стр. 525.

Статья CAS Google Scholar

R.E. Taylor, J. Am. Ceram. Soc. , 45 (1962), стр. 353–354.

Артикул CAS Google Scholar

W.S. Williams, J. Am. Ceram.Soc. , 49 (1966), стр. 156–159.

Артикул CAS Google Scholar

W.S. Уильямс, Phys. Ред. , 135 (1964), стр. A505-A510.

Артикул Google Scholar

P.G. Клеменс, Phys. Rev. , 119 (1960), pp. 507.

Статья CAS Google Scholar

Дж. Бетин и В.С. Williams, J. Am. Ceram. Soc. , 60 (1977), стр. 424–427.

Артикул CAS Google Scholar

РЭ. Taylor and J. Morreale, J. Am. Ceram. Soc. , 47 (1964), стр. 69–73.

Артикул CAS Google Scholar

L.G. Радосевич, В.С. Уильямс, Phys. Ред. , 181 (1969), стр. 111–1117.

Артикул Google Scholar

L.G. Радосевич, В.С. Williams, J. Am. Ceram. Soc. , 53 (1970), стр. 30–33.

Артикул CAS Google Scholar

A.B. Pippard, Phil. Mag. , 46 (1955), стр. 1104–1114 и Дж. М. Зиман, Электроны и фононы (Оксфорд, Великобритания: Clarendon Press, 1960).

CAS Google Scholar

D.T. Morelli, Phys.Ред. B , 44 (1991), стр. 5453–5458.

Артикул CAS Google Scholar

L.G. Радосевич, В.С. Уильямс, Phys. Ред. , 188 (1969), стр. 77–773.

Артикул Google Scholar

Дж. Бардин, Г. Риккейзен, Т.Л. Tewordt, Phys. Rev. , 113 (1959), pp. 982.

Статья CAS Google Scholar

C. Uher, J. Supercond. , 3 (1990), pp. 337.

Статья CAS Google Scholar

В.С. Несфор, С.С. Орданьян, Neog Mater. , 1 (1996), pp. 480. См. Также G.S. Upadhaya, Природа свойств тугоплавких карбидов (Commack, NY: Nova Science Publishers, 1996), p. 286.

Google Scholar

Б. Чакраборти, П.Б. Аллен, Phys. Rev. Lett. , 42 (1979), стр. 736–738.

Артикул CAS Google Scholar

G.S. Upadhaya, Природа свойств тугоплавких карбидов (Commack, NY: Nova Science Publishers, 1996), стр. 285.

Google Scholar

М.В. Франдсен и У. Williams, J. of Hard Materials , 1 (1990), стр. 159–167.

CAS Google Scholar

М.В. Франдсен и У. Williams, J. Am. Ceram. Soc. , 76 (1991) стр. 1411–1416.

Артикул Google Scholar

Перечерла А., В.С. Williams, J. Am. Ceram. Soc. , 71 (1988), стр. 1130–1133.

Артикул CAS Google Scholar

К. Бахман, В.С. Williams, J. Appl. Phys. , 42 (1971), стр. 4407.

Google Scholar

Какие керамические материалы обладают высокой теплопроводностью?

Теплопроводность керамических материалов играет важную роль в их применении.В определенном диапазоне увеличение теплопроводности керамических материалов с помощью определенных методов улучшит их способность проводить теплопроводность, тепловую конвекцию и тепловое излучение, чтобы еще больше расширить область его применения. Керамические материалы с высокой теплопроводностью в основном состоят из оксидов, нитридов, карбидов и боридов, таких как поликристаллическая алмазная керамика, нитрид алюминия, оксид бериллия, нитрид кремния и карбид кремния.

Поликристаллический алмаз (PCD)

Diamond имеет высокую теплопроводность.Теоретическое значение теплопроводности его монокристалла составляет 1642 Вт / м • К при комнатной температуре, а измеренное значение – 2000 Вт / м • К. Однако большой монокристалл алмаза сложно приготовить и он стоит дорого. В процессе спекания поликристаллического алмаза часто добавляют СПИД для спекания, чтобы улучшить связь между алмазными порошками и получить керамику PCD с высокой теплопроводностью. Однако помощник для спекания может катализировать карбонизацию алмазного порошка в процессе высокотемпературного спекания, так что поликристаллический алмаз больше не изолируется.Небольшой монокристалл алмаза часто добавляют в керамику с теплопроводностью в качестве армирующего материала для улучшения теплопроводности керамики.

Поликристаллическая алмазная керамика – это как технические материалы, так и новые функциональные материалы. В настоящее время поликристаллическая алмазная керамика широко используется в областях современной промышленности, национальной обороны, высоких и новых технологий благодаря своим превосходным механическим, термическим, химическим, акустическим, оптическим и электрическим свойствам.

Карбид кремния

В настоящее время карбид кремния (SiC) является активным теплопроводным керамическим материалом в стране и за рубежом. Теоретическая теплопроводность карбида кремния очень высока, достигая 270 Вт / м • К. Однако, поскольку отношение поверхностной энергии к межфазной энергии у керамических материалов SiC низкое, то есть энергия границ зерен высока, трудно получить высокочистую и плотную керамику SiC обычными методами спекания.При использовании традиционных методов спекания необходимо добавлять СПИД, а температура спекания должна быть выше 2050 ℃. Однако это условие спекания вызовет рост зерен SiC и значительно ухудшит механические свойства керамики SiC.

Керамика из карбида кремнияшироко используется в высокотемпературных подшипниках, пуленепробиваемых пластинах, соплах, высокотемпературных коррозионно-стойких деталях, а также в высокотемпературном и высокочастотном диапазоне деталей электронного оборудования и других областях.

Нитрид кремния

Керамика из нитрида кремния (Si3N4)привлекает все больше внимания исследователей в стране и за рубежом благодаря своим превосходным свойствам, таким как высокая ударная вязкость, высокая термостойкость, хорошая изоляция, коррозионная стойкость и нетоксичность. Прочность связи, средняя атомная масса и ангармонические колебания керамики из нитрида кремния аналогичны таковым у SiC. Теоретическая теплопроводность кристаллов нитрида кремния составляет 200 ~ 320 Вт / м • К.Однако, поскольку структура Si3N4 более сложная, чем структура нитрида алюминия (AlN), и рассеяние фононов больше, теплопроводность спеченной керамики Si3N4 намного ниже, чем у монокристалла Si3N4 в настоящем исследовании, что также ограничивает его масштабное продвижение и применение.

Оксид бериллия

Оксид бериллия (BeO) относится к гексагональной структуре вюрцита с небольшим расстоянием между атомами Be и атомами O, небольшой средней атомной массой и плотным скоплением атомов, что соответствует условиям модели Slack с

высокая теплопроводность монокристалла.В 1971 году Слэк и Ауатерман проверили теплопроводность керамики BeO и большого монокристалла BeO и подсчитали, что теплопроводность большого монокристалла BeO может достигать 370 Вт / м · К. В настоящее время теплопроводность приготовленной керамики BeO может достигать 280 Вт / м • К, что в 10 раз выше, чем у керамики из оксида алюминия (Al2O3).

Оксид бериллия широко используется в аэрокосмической, ядерной энергетике, металлургическом машиностроении, электронной промышленности, ракетостроении и т. Д.BeO широко используется в качестве несущих частей и узлов в схемах преобразования авионики, а также в системах авиационной и спутниковой связи; Керамика BeO обладает особенно высокой термостойкостью и может использоваться в пожарных трубах реактивных самолетов; пластина из ВеО с металлическим покрытием использована в системе управления приводным устройством самолета; Ford и General Motors используют накладки из оксида бериллия с металлическим напылением в системах зажигания автомобилей; BeO обладают хорошей теплопроводностью и легко поддаются миниатюризации, поэтому имеют широкие перспективы применения в области лазеров.Например, BeO-лазер имеет более высокий КПД и большую выходную мощность, чем кварцевый лазер.

Нитрид алюминия (AlN)

Керамика из нитрида алюминия является наиболее широко используемым материалом с высокой теплопроводностью. Теоретическая теплопроводность монокристалла нитрида алюминия может достигать 3200 Вт / м • К. Однако из-за неизбежных примесей и дефектов в процессе спекания эти примеси вызывают различные дефекты в решетке AlN, которые уменьшают среднюю свободу фононов и, таким образом, значительно снижают их теплопроводность.Помимо влияния дефектов решетки AlN на теплопроводность, размер зерна, морфологию, а также содержание и распределение второй фазы границы зерен также имеют важное влияние на теплопроводность керамики AlN. Чем больше размер зерна, тем больше средняя свобода фононов и выше теплопроводность спеченной керамики AlN.

Как типичный ковалентный комплекс, нитрид алюминия имеет высокую температуру плавления, низкий коэффициент самодиффузии атомов и высокую энергию границ зерен во время спекания.Поэтому трудно производить керамику AlN высокой чистоты обычными методами спекания. Кроме того, добавление соответствующего ожога СПИДа также может реагировать с кислородом в решетке с образованием второй фазы, очищать решетку AlN и улучшать теплопроводность.

Обычными добавками для спекания керамики AlN являются оксид иттрия (Y2O3), карбонат кальция (CaCO3), фторид кальция (CaF2), фторид иттербия (YF3) и т.д. спекание СПИДа в стране и за рубежом, а также керамика AlN с высокой теплопроводностью примерно до 200 Вт / м • К.Однако стоимость производства керамики AlN высока из-за длительного времени спекания, высокой температуры спекания и цены на высококачественный порошок AlN.

Основы о материалах

Основы о материалах Направление: |

| Металлы Этот тип материалов имеет такие характеристики, как высокие электрические и тепловые характеристики. проводимость, способность деформироваться или вырезать новые формы без разрыв и высокая механическая прочность.Поскольку металлы необходимо восстанавливать от химические соединения, они, как правило, несколько дороже неметаллических материалы, и они часто уязвимы к коррозии, так как металлы реагируют с окружающей средой, чтобы преобразовать эти соединения. Они склонны быть блестящим и податливым. Металлы обладают этими характеристиками, потому что они имеют нелокализованные электроны. |

КерамикаКерамика обычно представляет собой соединение металлических и неметаллических элементов. и включают такие соединения, как оксиды, нитриды и карбиды.Обычно они изолирующие (не электрические и не теплопроводные) и стойкие к высоким температурам и суровым условиям (устойчивость к коррозии). У них обычно более низкая электрическая и теплопроводность, более высокая жесткость, хорошая стойкость к агрессивным средам и более низкая вязкость разрушения чем металлы. За исключением стекол, керамику обычно нельзя перекраивается легко.Чтобы придать форму керамике, смесь керамических порошков, воды, и связующим материалам формуют желаемые размеры, чтобы получить форму временная форма. Эти временные формы называются «зелеными телами». затем сушат для удаления воды и нагревают, чтобы связующие материалы окисляться, оставляя частицы керамического порошка сцепляться друг с другом во время высокотемпературной выпечки. |

| Полимеры Пластмассы (или полимеры) обычно представляют собой органические соединения на основе углерода. и водород.Это очень большие молекулярные структуры. Обычно они низкая плотность и нестабильны при высоких температурах. Их легко можно сформированы в сложные формы. Их прочность, жесткость и температуры плавления. обычно намного ниже, чем у металлов и керамики. Их свет вес, низкая стоимость и простота формования делают их предпочтительным материалом для многих инженерных приложений. Композиты Комбинация двух или более различных материалов по форме или составу.Детали разницы по-прежнему имеют те же функции они изначально были, то есть они не растворяются и не сливаются полностью друг в друга, однако их свойства усиливаются друг с другом. Обычно компоненты можно физически идентифицировать и иметь интерфейс. (граница) между собой. Стекловолокно, сочетание стекла и полимер, является примером. Бетон и фанера – другие известные композиты.Многие новые комбинации включают керамические волокна в металлической или полимерной матрице. |

ПОМНИТЕ, ЧТО ВАША ГРУППА ДОЛЖНА СМОТРЕТЬ ВСЮ ОСНОВНУЮ ИНФОРМАЦИЮ ПЕРЕД ДРОБЛЕНИЕ.

Щелкните здесь, чтобы увидеть словарь Merriam-Webster если у вас возникли проблемы с некоторыми словами на этой странице.

научных принципов

научных принциповВведение:

Керамика обладает характеристиками, позволяющими использовать ее в

широкий спектр применений, в том числе:

- высокая теплоемкость и низкий нагрев проводимость

- коррозионная стойкость

- электрически изолирующие, полупроводниковые или сверхпроводящие

- немагнитные и магнитные

- твердый и прочный, но хрупкий

Разнообразие их свойств проистекает из их склеивания и кристаллические структуры.

Атомная связь:

В керамических материалах встречаются два типа механизмов связывания: ионный и ковалентный. Часто эти механизмы сосуществуют из того же керамического материала. Каждый тип связи приводит к разным характеристики.

Ионные связи чаще всего возникают между металлическими и неметаллическими элементами. элементы, которые имеют большие различия в своей электроотрицательности. Ионно-связанный конструкции, как правило, имеют довольно высокие точки плавления, так как связи прочные и ненаправленные.

Другим важным механизмом соединения в керамических структурах является Ковалентная связь. В отличие от ионных связей, по которым переносятся электроны, ковалентно связанные атомы разделяют электроны. Обычно элементы вовлечены неметаллические и имеют небольшую электроотрицательность различия.

Многие керамические материалы содержат как ионные, так и ковалентные связи. Общие свойства этих материалов зависят от доминирующего склеивающий механизм. Соединения, которые являются либо в основном ионными, либо в основном ковалентные имеют более высокие температуры плавления, чем соединения, в которых ни один из видов связи не преобладает.

Таблица 1: Сравнение% ковалентного и ионного характера с несколькими температурами плавления керамического компаунда.| Керамическое соединение | Точка плавления | % Ковалентный характер | % Ионный символ |

|---|---|---|---|

| Оксид магния | 2798 | 27% | 73% |

| Оксид алюминия | 2050 | 37% | 63% |

| 9044 494 9044 Диоксид кремния 9044 51% | |||

| Нитрид кремния | 1900 | 70% | 30% |

| Карбид кремния | 2500 | 89% | 11% |

Классификация:

Керамические материалы можно разделить на два класса: кристаллические и аморфные (некристаллические).В кристаллическом материалы, точка решетки занята либо атомами, либо ионами в зависимости от механизма связывания. Эти атомы (или ионы) расположены в регулярно повторяющемся узоре в трех измерений (т.е. имеют дальний порядок). В отличие, в аморфных материалах атомы обладают только ближним порядком. Некоторые керамические материалы, такие как диоксид кремния (SiO 2 ), могут существуют в любой форме. Кристаллическая форма SiO 2 результаты когда этот материал медленно охлаждается от температуры (T> T MP @ 1723 ° C).Способствует быстрому охлаждению некристаллическое образование, так как время не отводится на заказ договоренности сформировать.

Диоксид кремния кристаллический Аморфный диоксид кремния (обычный узор) (случайный узор)Рисунок 1 : Сравнение физического строения обоих кристаллический и аморфный диоксид кремния

Тип связи (ионная или ковалентная) и внутренняя структура (кристаллическая или аморфная) влияет на свойства керамические материалы.Механические, электрические, тепловые и оптические Свойства керамики будут рассмотрены в следующих разделах.

Тепловые свойства:

Важнейшие термические свойства керамических материалов: теплоемкость, тепловое расширение коэффициент и теплопроводность. Многие приложения керамика, например, ее использование в качестве изоляционных материалов, относится к эти свойства.

Тепловая энергия может храниться или передаваться твердым телом.Способность материала поглощать тепло из окружающей среды составляет его теплоемкость. В твердых материалах при T> 0 K атомы постоянно вибрирует. На колебания атомов также влияют колебания соседних атомы через связь. Следовательно, вибрации могут передаваться через твердое тело. Чем выше температура, тем выше частота вибрации и тем короче длина волны связанной с ней упругой деформации.

Потенциальная энергия между двумя связанными атомами может быть схематично представлено схемой:

Рисунок 2: График, изображающий потенциальную энергию между двумя связанными атомыРасстояние, на котором минимальная энергия (потенциальная яма) представляет собой то, что обычно называют длиной связи.Хороший аналогия – сфера, прикрепленная к пружине, с равновесием положение пружины, соответствующее атому на длине связи (потенциальная яма). Когда пружина сжимается или растягивается из положения равновесия, сила, тянущая его обратно к положение равновесия прямо пропорционально смещению (Закон Гука). После смещения частота колебаний равна наибольшая, когда есть большая жесткость пружины и шар с малой массой. Керамика обычно имеет прочные связи и легкие атомы.Таким образом, они могут иметь высокочастотные колебания атомов с малыми возмущения в кристаллической решетке. В результате они обычно имеют как высокую теплоемкость, так и высокую температуру плавления температуры.

С повышением температуры амплитуда колебаний связей увеличивается. Асимметрия кривой показывает, что межатомная расстояние также увеличивается с температурой, и это наблюдается как термическое расширение. По сравнению с другими материалами керамика с сильные связи имеют глубокие и узкие кривые потенциальной энергии и, соответственно, малые коэффициенты теплового расширения.

Проведение тепла через твердое тело связано с передачей тепла энергия между колеблющимися атомами. Продолжая аналогию, рассмотрим каждая сфера (атом) должна быть связана со своими соседями сетью из пружины (скрепки). Вибрация каждого атома влияет на движение соседних атомов, и в результате возникают упругие волны, которые распространяются через твердое тело. При низких температурах (примерно до 400), энергия проходит через материал преимущественно через фононы, упругие волны, которые проходят через скорость звука.Фононы – это результат колебаний частиц, которые увеличение частоты и амплитуды при повышении температуры. Фононы путешествуют по материалу, пока не рассеются, либо за счет фонон-фононного взаимодействия *, либо на дефектах решетки. Фононная проводимость обычно уменьшается с повышением температуры в кристаллическом материалов по мере увеличения количества рассеяния. Аморфная керамика которые не имеют упорядоченной решетки, испытывают еще большее рассеяние, и поэтому плохие проводники.Те керамические материалы, которые состоит из частиц одинакового размера и массы с простыми структуры (такие как алмаз или BeO) подвергаются наименьшему количеству рассеивают и поэтому обладают наибольшей проводимостью.

При более высоких температурах фотон проводимость (излучение) становится преобладающим механизмом передача энергии. Это быстрая последовательность поглощения и испускания фотонов, которые путешествовать со скоростью света. Этот режим проведения особенно важно в стекле, прозрачный кристаллическая керамика и пористая керамика.В этих материалах теплопроводность увеличивается с повышением температуры.

Хотя на теплопроводность влияют неисправности или дефекты кристаллической структуры, изолирующие свойства керамика существенно зависит от микроскопических дефектов. В передача любого типа волны (фононной или фотонной) прерывается границами зерен и поры, поэтому более пористые материалы являются лучшими изоляторами. Использование керамических изоляционных материалов для печей и промышленных печи – одно из применений изоляционных свойств керамические материалы.

Электронный механизм переноса тепла относительно не имеет значения в керамике, потому что заряд локализован. Этот механизм очень важен, однако, для металлов, которые имеют большое количество свободные (делокализованные) электроны.

* Фонон-фононные взаимодействия – еще одно следствие асимметрия потенциала взаимодействия между атомами. Когда разные фононы перекрываются в месте расположения конкретного атома, колебательные амплитуды накладываются друг на друга.В асимметричном потенциале ну, кривизна меняется в зависимости от смещения. Этот означает, что жесткость пружины, с помощью которой удерживается атом, также изменения. Следовательно, атом имеет тенденцию колебаться с другая частота, что дает другой фонон.

Таблица 2 : Сравнение термических свойств различных керамические материалы.| Материал | Плавка Температура () | Теплоемкость (Дж / кг · К) | Коэффициент линейного расширения 1 / Cx10 -6 | Теплопроводность (Вт / м K) |

|---|---|---|---|---|

| Алюминий металлический | 660 | 900 | 23.6 | 247 |

| Медь металлическая | 1063 | 386 | 16,5 | 398 |

| Оксид алюминия | 2050 | 775 | 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 9044 7400,5 | 2,0 |

| Натриево-известковое стекло | 700 | 840 | 9,0 | 1,7 |

| Полиэтилен | 120 | 2100 60445 044 9044 | ||

| Полистирол | 65-75 | 1360 | 50-85 | 0,13 |

Одно из самых интересных высокотемпературных приложений керамические материалы – их использование на космическом корабле. Почти весь экстерьер шаттла покрыт керамической плиткой. из волокон аморфного кремнезема высокой чистоты. Те, кто подвергается при самых высоких температурах добавлен слой стекла с высоким коэффициентом излучения. Эта плитка выдерживает температуру до 1480 C в течение ограниченное количество времени.Некоторые из испытанных высоких температур шаттлом во время входа и подъема показаны на рисунке 3.

Рисунок 3: Схема подъема и спуска космического челнока. температурыТемпература плавления алюминия 660 C. Плитка сохраняет температура алюминиевой оболочки челнока не ниже 175 C, а внешняя температура может превышать 1400 C. Плитка быстро остывает, поэтому после воздействия такой высокой температуры они достаточно прохладные, чтобы их можно было держать голыми руками в около 10 секунд.Удивительно, но толщина этих керамических плитки варьируются от 0,5 до 3,5 дюймов.

Рисунок 4: График внутренней температуры плитки по сравнению с плиткой толщина.В челноке также используются керамические аппликации в тканях для зазоров. наполнители и термобарьеры, армированные углерод-углеродные композиты для носового обтекателя и передних кромок крыла, а также высокотемпературные стеклянные окна.

Оптические свойства:

Оптическое свойство описывает то, как материал реагирует на воздействие света.Видимый свет – это форма электромагнитного излучение с длинами волн от 400 до 700 нм соответствует диапазону энергий от 3,1 до 1,8 электрон-вольт (эВ) (от E = hc /, где c = 3 x 10i 17 нм / с и h = 4,13 · 10 -15 эВ · с).

Когда свет падает на объект, он может пропускаться, поглощаться или размышлял. Материалы различаются по способности пропускать свет и обычно описываются как прозрачные, полупрозрачные или непрозрачные.Прозрачные материалы, такие как стекло пропускает свет с небольшим поглощением или отражением. Материалы, пропускающие свет диффузно, например, матовое стекло, полупрозрачны. Непрозрачные материалы не пропускают свет.

Два важных механизма взаимодействия света с частицы в твердом теле – это электронные поляризации и переходы электронов между различными энергетическими состояниями. Искажение электронное облако атома электрическим поле, в данном случае электрическое поле света, равно описывается как поляризация.В результате поляризации некоторые энергия может быть поглощена, т.е. преобразована в упругие деформации (фононы) и, следовательно, тепло. С другой стороны, поляризация может распространяться как связанная с материалом электромагнитная волна со скоростью, отличной от скорости света. Когда свет поглощается и переизлучаемый с поверхности на той же длине волны, он называется отражение. Например, металлы обладают высокой отражающей способностью, а те с серебристым внешним видом отражают весь видимый свет.Уровни энергии электронов квантуются, т.е. каждый электрон переход между уровнями требует определенного количества энергия. Поглощение энергии приводит к смещению электронов из основного состояния в высшее, возбужденное состояние. Электроны затем вернуться в основное состояние, сопровождаемое повторной эмиссией электромагнитного излучения.

В неметаллах нижние энергетические связывающие орбитали составляют то, что называется валентной зоной, а разрыхляющие орбитали с более высокой энергией образуют зону проводимости.В разделение между двумя зонами – это ширина запрещенной зоны, и обычно она велика. для неметаллов, меньшего размера для полупроводников и отсутствующего в металлах.

Энергетический диапазон видимого света составляет от 1,8 до 3,1 эВ. Материалы с запрещенной зоной в этом диапазоне будут поглощать эти соответствующие цвета (энергии) и передать остальные. Они будут прозрачными и цветными. Для Например, ширина запрещенной зоны фотоэлементов из сульфида кадмия составляет около 2.4 эВ, поэтому он поглощает компоненты видимого света с более высокой энергией (синий и фиолетовый). Оно имеет желто-оранжевый цвет в результате переданных участков спектр. Этот тип световой проводимости называется фотопроводимостью.