Токарная обработка наружных поверхностей: ОБРАБОТКА НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

alexxlab | 19.08.2019 | 0 | Разное

ОБРАБОТКА НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

§ 1. Общие сведения1. Виды наружных поверхностей. По форме наружные поверхности цилиндрических деталей могут быть разделены на цилиндрические, торцовые, уступы, канавки, фаски (рис. 25).

Цилиндрические поверхности 1 получаются вращением прямой линии (образующей) вокруг параллельной ей линии, называемой осью цилиндра. В продольном сечении такие поверхности прямолинейны, в поперечном — имеют форму окружности.

Крайние плоские поверхности 2, перпендикулярные к оси детали, называют торцами.

Переходные плоские поверхности 5 между цилиндрическими участками, перпендикулярно расположенные к оси детали, принято называть уступами.

Занижения 4, выполненные по окружности цилиндрической или торцовой поверхности, называются канавками.

Фасками называются небольшие скосы 3 на кромках детали.

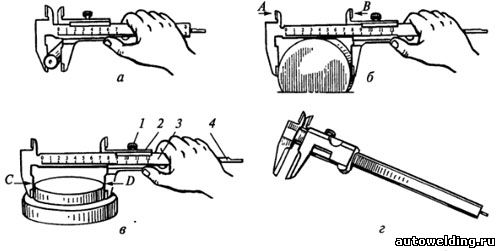

2. Способы установки заготовок на станке. При токарной обработке наиболее часто применяются четыре основных способа установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах и на оправках.

В патроне 1 (рис. 26, а) устанавливают короткие заготовки с длиной выступающей части l из кулачков до 2—3 диаметра d.

Для повышения жесткости более длинные заготовки устанавливают в патроне 1 и заднем центре 2 (рис. 26, б).

Установку в центрах (рис. 26, в) применяют в основном для чистового обтачивания длинных валов, когда необходимо выдержать строгую соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с такой же установкой. Заготовку опирают центровыми отверстиями на передний 4 и задний 2 центры, а вращение от шпинделя к ней передается поводковым патроном 1 и хомутиком 3.

Установка на оправке 1 (рис. 26, г) используется для обработки наружных поверхностей, когда заготовка имеет ранее обработанное отверстие (см. гл. IV).

§ 2. Обработка цилиндрических поверхностей

1. Обтачивание гладких поверхностей. Технические требования. При обработке цилиндрической поверхности токарь должен выдержать ее размеры (диаметр, длину), правильную форму и требуемую чистоту..

Точность размеров ограничивается допустимыми отклонениями, проставляемыми на чертеже. Размеры без допусков должны

выполняться по 7-му или реже 8—9-му классам точности. В этом случае на наружные размеры допустимые отклонения устанавливаются на минус от номинального размера, на внутренние-—на плюс.

Точность цилиндрической формы определяется отклонениями цилиндра в продольном направлении — конусообразностью, бочкообразностью, седлообразностью и в поперечном — овальностью (рис. 38). Первые три погрешности характеризуются разностью диаметров обработанной поверхности по краям и в середине, четвертая — разностью диаметров одного сечения во взаимно перпендикулярных направлениях. Если на чертеже отсутствуют указания точности формы поверхности, то ее погрешности не должны превышать допуска на диаметр.

Чистота обработки характеризуется степенью шероховатости поверхности, остающейся на ней. после точения. Допустимая шероховатость обозначается на чертеже треугольником, справа от которого проставляется число, соответствующее классу чистоты.

Например, V.5 означает пятый класс чистоты.

Точность обработки должна соответствовать техническим требованиям рабочего чертежа. При этом следует учитывать, что нормально достижимая точность обтачивания на токарных станках составляет 3—4-й класс и чистота до 7-го класса. Поверхности более высокой точности и чистоты обычно обрабатывают точением предварительно с припуском 0,3—0,6 мм на диаметр для последующего шлифования.

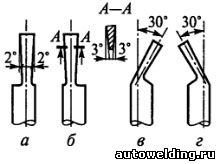

Применяемые резцы. Обтачивание наружных поверхностей выполняют проходными резцами (рис. 39). По форме они делятся на прямые а, отогнутые б и упорные в.

Первые два типа резцов преимущественно применяют для обработки жестких деталей; ими можно обтачивать, снимать фаски, а отогнутыми и подрезать торцы. Наибольшее распространение в токарной практике получили упорные резцы, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они создают наименьший по сравнению с другими резцами поперечный прогиб детали.

Проходные резцы имеют различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях наименее стойки упорные резцы, так как их острая вершина менее прочна и быстрее нагревается. Эту особенность упорных резцов следует учитывать при назначении режимов резания.

При универсальных работах проходные резцы с различным радиусом закругления вершины применяют как для чернового, так и чистового точения. У черновых резцов вершину закругляют радиусом r=0,5—I мм, у чистовых- r = 1,5—2 мм. С увеличением радиуса закругления вершины чистота обработки улучшается.

Для выполнения только чистового обтачивания рекомендуется применять чистовые двусторонние резцы (рис. 39, г) с увеличенным радиусом закругления вершины г=2—5 мм, ими можно работать с продольной подачей в обе стороны.

Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое условие определяется положением резца относительно оси центров станка. Резцы для наружного точения устанавливаются так, чтобы вершина их находилась на уровне оси центров. В некоторых случаях, например при черновом обтачивании и обработке нежестких валов, рекомендуется выполнять такую установку выше линии центров на 0,01—0,03 диаметра детали.

Высоту установки резца регулируют стальными подкладками 1 (рис. 40, а), обычно не более чем двумя. При этом размеры подкладок должны обеспечивать устойчивое положение резца по всей опорной поверхности. Токарь должен иметь набор таких подкладок разной толщины для компенсации уменьшения высоты резца по мере переточки.

Установку резца по высоте проверяют совмещением вершин резца и одного из центров или пробной подрезкой торца заготовки.

В последнем случае при правильной установке резца в центре торца заготовки не должна оставаться бобышка.

Закрепление резца должно быть прочное, не менее чем двумя винтами. Для повышения жесткости крепления вылет резца из резцедержателя устанавливают наименьшим, не более 1,5 высоты стержня. Кроме того, резец располагают перпендикулярно к оси обрабатываемой детали (рис. 40, б).

Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт поперечно вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец врежется в металл ручным перемещением суппорта.

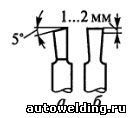

Установку резца на точный размер выполняют аналогично пробным обтачиванием конца заготовки на длину 3—5 мм. По результатам измерения диаметра полученной поверхности штангенциркулем (рис. 41, а) или при более высокой точности — микрометром (рис. 41, б) резец подают на окончательный размер по лимбу. Когда требуемый размер достигнут, лимбовое кольцо устанавливают на нуль для возможности обработки всех последующих деталей из партии без пробных отсчетов.

Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи. В первом случае на заготовке протачивают риску на определенном расстоянии от торца, расположение

которой устанавливают линейкой (рис. 42) или штангенциркулем. При пользовании для этой цели лимбом продольной подачи резей подводят к торцу заготовки, устанавливают лимб на нуль и руч-

ным продольным перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание. Подачу выключают, не доходя 2—3 мм до требуемого размера длины. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Чистоту обработки определяют сравнением поверхности детали с эталонами чистоты 2 (рис. 43).

Особенности пользования лимбами. Подавая резец на глубину резания по лимбу поперечной подачи, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на величину, вдвое большую глубины резания. Например, если заготовку диаметром 30 мм надо обточить до диаметра 27 мм, т. е. уменьшить диаметр на 3 мм, то резец следует переместить поперечно на 1,5 мм.

Чтобы определить необходимый поворот лимба, следует разделить глубину резания на цену его деления.

Ценой деления называется величина перемещения резца, соответствующая повороту лимба на одно деление. Допустим, требуется подать резец на глубину резания 1,5 мм при цене деления лимба 0,05 мм. Число делений поворота лимба будет равно 1,5 : 0,05 = = 30.

Некоторые станки имеют лимбы поперечной подачи, цена деления которых указывается «на диаметр». В таком случае величину поворота лимба определяют делением разности диаметров заготовки до и после обтачивания на цену деления. Например, заготовка диаметром 25 мм обтачивается до диаметра 20 мм при цене деления лимба 0,05 на диаметр. Число делений, на которое потребуется повернуть лимб, будет равно (25—20): 0,05=100.

При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Если, например, выдвинутый вперед суппорт отводить назад, то при некоторой части оборота маховичка ручной подачи он будет стоять на месте. Это и характеризует величину люфта в передаче. Поэтому во время отсчетов размеров на станке маховичок ручной подачи необходимо плавно поворачивать только в одну сторону (рис. 44, а). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок поворачивают в обратную сторону на величину немного больше люфта (примерно 0,5—1 оборота), а затем, вращая в прежнем направлении, доводят лимб до нужного деления (рис. 44, б). Так же поступают, когда надо отвести резец от поверхности детали на определенный размер. Для этого суппорт отводят на величину, больше необходимой, а затем, подавая его к детали, доводят лимб до необходимого} деления.

Автор – nastia19071991

технологии операций, виды работ на станках, режущие инструменты обработки заготовок деталей, стружка на изделиях, схемы

26.03.2020

- Технологические аспекты процесса

- Виды стружки при токарной обработке

- Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

- Как работает оборудование

- Основные виды работ, какие операции можно выполнять

- Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

- Схема обработки на токарном станке

Токарная обработка металла на станке – один из самых популярных методов, с помощью которого можно, например, создать вал или иную деталь цилиндрической или конической форм. В статье подробнее поговорим об особенностях, видах и всех нюансах.

Технологические аспекты процесса

Суть процедуры в последовательном снятии верхнего слоя с вращающейся заготовки посредством резцов и прочих инструментов. При этом образуется стружка, которая может быть более или менее крупной в зависимости от материала и скорости подачи, а также обладать различным оттенком – изменение цвета происходит в связи с нагревом из-за трения и окислением.

Оператор закрепляет изделие с двух сторон в шпиндели. Один из них имеет свободное вращение, то есть фактически только отвечает за надежную фиксацию, в то время как второй – ведущий. Через него передается движение, а также происходит регулирование скорости.

Когда заготовка закреплена, начинается процесс резания на токарных станках. Сперва требуется правильно выбрать скоростной режим. На профессиональном оборудовании мощность достаточно высокая, но нельзя всегда работать на максимуме. Например, если вал очень длинный, то его вибрации и погрешности с увеличением скорости будут только возрастать, что приведет к неточностям. Вторая причина выбирать режим – это тип обработки, а именно, обдирочная, черновая, получистовая, чистовая или тонкая. В идеале, одна деталь должна проходить все эти стадии с изменением выбора подачи, а также с различными режущими инструментами для токарных станков и работ по металлу.

Когда выбраны основные показатели, можно переходить к установке резца. Он может быть изготовлен из разного типа сплава, но он обязан быть:

- более прочным, чем материал заготовки, и менее хрупким;

- всегда хорошо заточенным.

Для разных задач используются особенные режущие кромки. Они устанавливаются в суппорт, который имеет надежные фиксаторы, а также регулируемый угол поворота, наклона, то есть все параметры для максимально точной металлообработки.

Теперь можно приступить к включению установки. Вся операция заключается в правильно выбранных двух движениях:

- подача инструмента;

- вращение вала.

Первое передвижение делает суппорт. Он перемещается по горизонтали и вертикали, а также при наличии полозьев может двигаться диагонально – для обточки конусов. Так осуществляются такие операции на токарном станке, как точение и сверление. Однако для последнего типа задач инструмент (сверло) должен обладать возможностью вращаться, а сама заготовка будет статична. Передвижение данной части обуславливается либо автоматикой, либо ручками и колесами. Сначала оператор устанавливает ее на начальную точку, проверяет глубину, а затем включает аппарат и только корректирует положение резца. Скорость суппорта тоже настраивается в зависимости от типа и материала, и задач.

Второе движение – вращательное. Его производит заготовка. Движок, которые отвечает за подачу, находится в передней балке, а всего их две. Посредством ремней сила передается на шпиндель. Вращение имеет направление и скорость, но больше никаких параметров задать нельзя. Главное для токаря, чтобы были минимальные вибрации и погрешности, иначе будут происходить удары по инструменту.

Так как работает станок в основном на высоких оборотах, то сущность токарной обработки заключается в быстром снятии верхнего слоя.

Задачи, которые решаются таким образом:

- Достижение заданных размеров высокой точности.

- Сверление отверстий, их разверстка и зенкерование, нарезание резьбы внутренней и внешней.

- Нужная шероховатость поверхности – в зависимости от класса точности.

- Разрезные работы – резание части вала, обрезание кромок.

- Вытачивание канавок.

Виды стружки

Образование отходов – естественный процесс при металлообработке. При этом одни токари считают это недостатком, а другие, экономичные, сдают весь мусор на переплавку, поскольку основные химические свойства не нарушены, и с помощью воздействия температуры можно добиться стандартов стали при выплавке. Третий вариант – просто сдавать его в пункты приема на вторичную переработку.

При работе вручную, на стандартных станках, необходимо вовремя снимать стружку, чтобы она не приплавилась к рабочей поверхности, не испортила общий результат. Но на автоматизированном оборудовании с ЧПУ, которое реализует компания «САРМАТ», есть специальная функция стружкоотведения, которая гарантирует чистоту процесса.

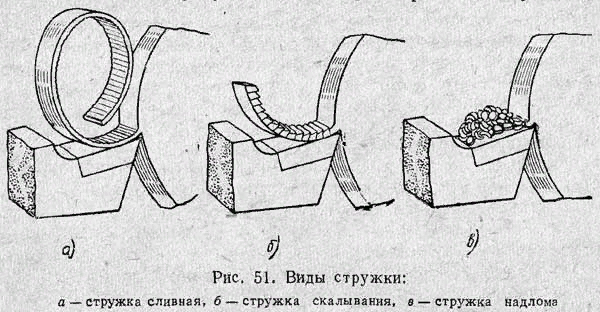

По форме отходов можно многое сказать и о самой работе. Стружка при токарной обработке бывает четырех видов.

Слитая

Она выглядит как длинные участки закрученной спирали. Если снимается тонкий слой, то витки короткие с малым шагом, а если толстый, то пружинка будет более упругая, с острыми концами. Обычно она получается, когда на высокой скорости обрабатывается мягкий сплав, например, свинец, олово или некоторые виды стали. Еще одно условие для получение такого образца – нет значительных дефектов, ямок, продольных канавок, то есть сам вал уже предварительно обработан, в том числе от ржавчины, окалины, проведены обдирочные работы, выполняемые на токарном станке.

Слитую подразделяют на ленточную и спиральную. О второй мы более подробно написали выше, а вот лента выходит при невысокой скорости воздействия на очень пластичные сплавы.

Элементная

Она разбивается на короткие участки, отходит от заготовки не плавно, как предыдущая, а рывками, потому что в определенном моменте она ломается, выскакивает из-под инструмента, каким обрабатывают детали на токарных станках для твердых металлов. Причин может быть несколько:

- низкая скорость среза, поэтому берется сразу много материала, он не успевает быстро отойти;

- на пути резца встречаются препятствия, к примеру, сильная зернистость стали, нет мягкой однородной структуры;

- образец изготовлен из очень прочного металла, из чугуна, обладающего высокой твердостью, но и немаленькой хрупкостью, то есть вместо плавного растяжения стружка сразу ломается;

- неправильная работа неопытного токаря – неверный выбор скорости, режима.

Надлом

Это совсем небольшие кусочки, которые отлетают от зоны резания. Их не стоит бояться, это естественный результат, когда происходит обработка чугунных или бронзовых заготовок на станках токарной группы. Дело в том, что чугун и бронза обладают низкой пластичностью, поэтому вместо того, чтобы гнуться, верхний слой просто раскалывается, крошится. Здесь главное – не убрать лишнее, вести резец по небольшой глубине и лучше сделать 3-4 прохода, чем один, но глубокий, поскольку последнее действие может привести к образованию трещин в толще металла.

Посмотрим на изображение, надлом мы видим на последней картинке:

Ступенчатая

Очень интересный вид. Прирезцева его часть (сторона, близкая к резцу) обладает ярко выраженной гладкостью, тем более удивительно, что на обороте находится многоярусная структура – материал наслаивается друг на друга, как ступеньки на лестнице, отсюда и название. Ступени, или зазубрины, имеют направление отдельных связанных между собой элементов.

Обычно такой вид образуется при изготовлении заготовок деталей на токарном станке со средней скоростью и невысокой твердостью.

Все квалифицированные токари проходят отдельный курс, посявещенный стружкообразованию. Этот раздел науки изучает пластичные деформации, которые происходят с трением, образованием тепла, износом режущей кромки, изменением шероховатости поверхности и, конечно, с образованием стружки. От всех вышеприведенных процессов зависит то, какой формы она будет.

Цвет зависит от используемого при точении материала и режима. Обычно при обработке стали она выходит синяя – это нормально, поскольку при резании выделяется тепло, оно отходит в остатки, которые под воздействием кислорода и температуры окисляются, приобретая голубой оттенок. Если использовать при работе охлаждающую эмульсию, то можно получить желтый цвет. Оранжевый и коричневый срезы свидетельствуют о наличии ржавчины на заготовке. При еще большем увеличении температурного режима оттенок побежалости – красный, это объясняется интерференцией белого в пленках на отражающей поверхности.

Иногда токарей пугает темный синий, они считают, что идет перенакаление. Действительно, это говорит о значительном повышении температуры, но сказать, что это плохо – нельзя, поскольку термоотвод работает, забирая излишнее тепло у детали. Просто рекомендуется увеличить поток охлаждающей жидкости. Однако ее чрезмерное употребление может привести к быстрому износу резцов.

Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

При изготовлении кромок берется материал, обладающей высокой прочностью, это могут быть:

- углеродистые стали – с высоким содержанием углерода;

- легированные – с добавками в виде хрома, никеля, меди, азота;

- быстрорежущие сплавы;

- твердые вещества;

- минералокерамика;

- искусственные алмазы;

- синтетические материалы (композиты, гек-сомиты).

Резец является наиболее распространенным видом. Он может быть прямым, правым, левым и отогнутым. Вторая часть называется державкой, она может иметь разную форму – прямоугольную, квадратную или круглую. Их крепят в суппорт с помощью прихваток и винтов. Очень важно достичь высокой степени фиксации для прочности материала токарной работы.

В зависимости от назначения разделяют все резцы на:

- проходные;

- подрезные;

- отрезные;

- расточные;

- канавочные;

- резьбовые;

- винторезные;

- фасонные.

Соответственно, они выполняют разные задачи – снимают верхний слой, подрезают торцы, вытачивают канавки, делают сквозное или глухое отверстие. Также весь инструмент можно поделить по типу работы – одними нужно проводить растачивание, вторыми – черновую обработку заготовок для последующей чистовой или тонкой.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно. Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет компания «САРМАТ». Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Отделка наружных цилиндрических или конических поверхностей – основная задача токаря. Подразумевает снятие верхнего слоя до нужных размеров и образование шероховатости.

- Сверление, зенкерование и развертывание отверстий.

- Подрезание торцов и уступов.

- Вытачивание пазов и канавок.

- Нарезание наружной и внутренней резьбы – при наличии винтореза.

- Отрезка части детали.

- Обработка внутренних цилиндрических и конических поверхностей.

- Фаска поверхностей.

- Накатывание рифлений.

Данные процедуры производятся при наличии дополнительных возможностей оборудования.

Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

Весь инструментарий можно поделить на режущий и вспомогательный. Резчик работает со следующими приборами:

- Фасонный резец – кромка должна совпадать с профилем заготовки, представлена прутками проката.

- Центровочные сверла – соответственно, необходимы для сверления глухих и сквозных отверстий.

- Расточная насадка – для растачивание полостей.

- Проходная – подходит для черновой, получистовой и чистовой обработки наружных и внутренних поверхностей, для торцевания конических деталей.

- Канавочный резец.

- Отрезной.

- Твердосплавные пластины применяются при изготовлении предметов из инструментальной стали.

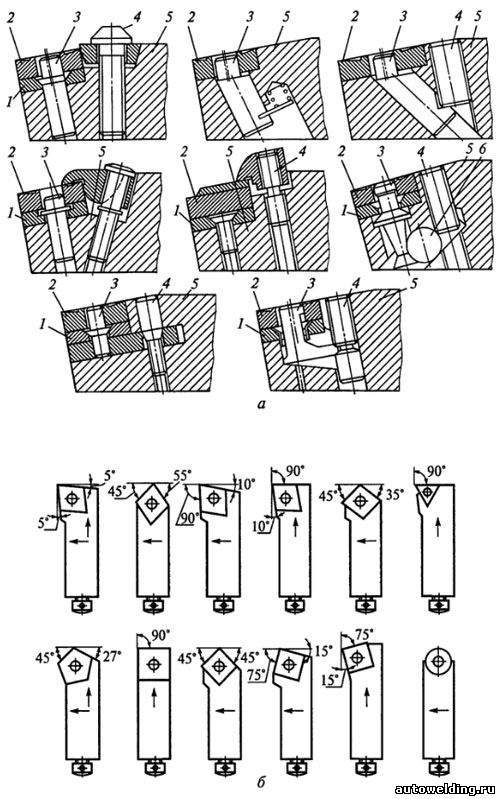

На изображении показан приблизительный набор каждого токаря:

Если вас интересовало, каким инструментом обрабатывают детали на токарных станках, обратите внимание на фотографию. Следует всегда держать оборудование в чистоте, а также в заточенном состоянии.

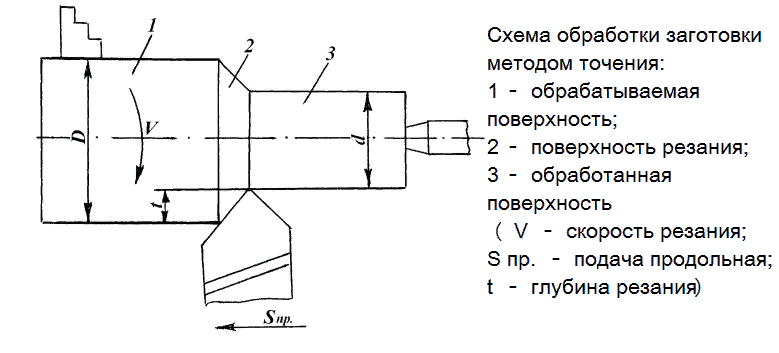

Схема обработки

На каждом предприятии при запуске новой серии в работу специалисты всегда получают задачу в виде схематического изображения. Это намного проще и удобнее, чем если бы каждый работник самостоятельно подбирал режим, скорость, резец. Обычно проверка производится заблаговременно. Это позволяет избежать различных дефектов, а также добиться точности, что особенно важно при серийном производстве.

Схема включает в себя несколько изображений, на которых показано:

- как фиксируется резец;

- его положение (угол наклона) относительно заготовки;

- условное обозначение самого процесса.

Посмотрим на картинку со схемой обработки на токарном станке:

Здесь представлены все основные параметры, остается только проставить цифры.

В статье мы рассказали, какие операции проводят и какие изделия из металла на оборудовании по обработке можно получить, что делают на токарном станке. Выбирайте продукцию с ЧПУ от «САРМАТ», чтобы добиться высокой точности изготовления деталей и минимизировать нагрузку на работников.

Обработка наружных цилиндрических поверхностей – Токарное дело

Обработка наружных цилиндрических поверхностей

Категория:

Токарное дело

Обработка наружных цилиндрических поверхностей

Если вращать прямоугольник АБСД вокруг оси АД, получим цилиндрическую поверхность. Любая точка на поверхности цилиндра одинаково удалена от оси АД, которую называют осью цилиндра. В зависимости от требований, предъявляемых к точности обработки и параметрам шероховатости обработанной поверхности, различают черновое» получистовое, чистовое и тонкое (алмазное) обтачивание.

В зависимости от длины заготовки обтачивание производят в патроне без поджатия центром, если 1,5, в патроне с поджатием задним центром, если L/d 1,5, в патроне с неподвижным люнетом, если L/d> >12. Если L/d< 12, обтачивание в центрах производят без люнета.

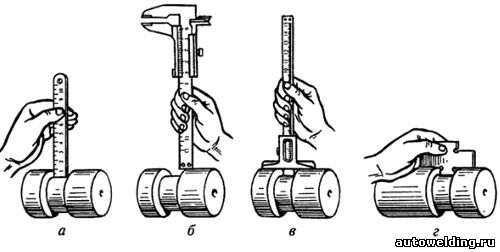

Частоту вращения заготовки и подачу инструмента назначают в зависимости от глубины резания, материала заготовки и инструмента. Частоту вращения и подачу устанавливают посредством рукояток, расположенных на передней стороне коробки скоростей и подач. При продольном точении в патроне соблюдают следующую последовательность. Устанавливают трехкулачко-вый самоцентрирующий патрон на шпиндель. Закрепляют резцы для черновой и чистовой обработки в резцедержателе так, чтобы их вершины совпадали с линией центра станка. Зажимают заготовку в патроне. Устанавливают на станке 1К62 требуемую частоту вращения и подаче рукоятками. Закрепляют в патроне заготовку и проверяют ее биение. Включают станок и подводят резец к заготовке до соприкосновения с ее поверхностью для определения толщины срезаемой стружки. Отводят резец вправо от торца заготовки и по лимбу устанавливают глубину резания. Включают продольную подачу, протачивают заготовку на длине 5—10 мм и отводят резец. Выключают станок и измеряют штангенциркулем обточенный диаметр. Если диаметр обработанной части заготовки не соответствует заданному, то корректируют глубину резания по лимбу. Включив станок и установив рукоятку продольной подачи, обтачивают заготовку на требуемую длину I. Выключают подачу, отводят резец и выключают станок. Проверяют полученный диаметр заготовки. Если он соответствует заданному, то разжимают кулачки и вынимают деталь из патрона.

Рис. 173. Крепление энсцентриновых заготовон

Рис. 174. Установка нопенчатого вала на токарном станне

Рис. 175. Установка нопенчатого вала в центросместитепе и эксцентрических деталей в центрах

При обтачивании заготовки в центрах необходимо проделать следующее.

1. Установить центры в шпинделе передней и задней бабки.

2. Совместить центры и в зависимости от условий обработки установить открытый или закрытый (с предохранительным кожухом) поводковый патрон 2.

3. Исходя из припуска на обработку, глубины резания, параметров заготовки, материала резца и заготовки, установить на станке 16К20 требуемую частоту вращения и подачу. На станке 16К20 расположены рукоятки частоты вращения шпинделя, шага и направления резьбы, 5 включения и выключения станка, 6—8 подачи.

4. Закрепить резец в резцедержателе по линии центров.

5. Установить заготовку с хомутиком в центрах и резец под углом 90° к оси центров станка.

6. Для определения правильности установки заготовки и резца обработать поверхность на длине 3—5 мм и отвести резец. Затем установить требуемый размер заготовки. Включить станок, проточить заготовку на длине 10—15 мм. Выключить рукоятку подачи и отвести резец за торец заготовки. Измерить штангенциркулем диаметр обточенной части заготовки и при необходимости внести коррекцию. Включить станок и рукоятку подачи, обточить заготовку на заданную длину. Выключить рукоятку подачи, отвести резец и выключить станок. Измерить обработанный диаметр заготовки микрометром и при необходимости обточить снова.

Рис. 176. Центрование заготовок

Рис. 177.Инструменты и приспособления для разметни и сверления центрового отверстия

Рис. 178. Образование цилиндричесной формы поверхности

Рис. 179. Схемы применения центров и люнетов в зависимости от длины заготовки

Взять левой рукой заготовку, правой рукой отвести задний центр и снять заготовку со станка. Открепить хомутики и закрепить его на обработанной поверхности заготовки через разрезную втулку. Установить заготовку в центрах станка. Подвести резец на заданный размер по лимбу, включив подачу, проточить необработанную поверхность заготовки. Выключить станок и измерить диаметр обработанной поверхности. Снять деталь со станка, затем с детали хомутик и разрезную втулку.

Для установки резца на требуемую глубину на винте поперечной и продольной подачи установлены лимбы, на которых нанесены деления. При касании резца поверхности заготовки лимб устанавливают на нулевую отметку. На большинстве станков лимб имеет 100 делений. При шаге Р — 5 мм винта поперечной подачи и полном обороте лимба резец перемещается на длину 5 мм. Следовательно, при перемещении лимба на одно деление резец переместится на 5/100 = 0,05 мм, а диаметр обработанной поверхности уменьшится на 0,1 мм. Необходимо помнить, что при установке резца на требуемую глубину резания рукоятку лимба следует повернуть назад на один оборот для устранения зазора.

Рис. 180. Последовательность действий при продольном точении

Продольный и поперечный зазор в суппорте устраняют, перемещая подвижные гайки 2 в осевом направлении гайкой и винтами.

Для безопасной работы на токарном станке необходимо учесть следующее.

1. Нельзя обрабатывать заготовку, если кулачки выступают из корпуса патрона более чем на 1/4 своей длины.

2. Часть резца, выступающая из резцедержателя, -должна быть как можно короче.

3. Нельзя обрабатывать заготовки, ось которых не совпадает с осью станка (отклонение Я), в том числе изогнутые заготовки.

4. Нельзя работать с большими значениями подачи и глубины резания, так как резец «затягивается» под заготовку, что приводит к его поломке и вылету заготовки из патрона.

5. При большом продольном и поперечном зазоре между заготовкой и центрами заготовка может выскочить из центров.

6. Искривленные заготовки перед установкой на станке необходимо выправить с помощью винтового пресса.

При наружном обтачивании выполняют отрезку заготовок и протачивание наружных канавок. Большое влияние на отрезку заготовок оказывает правильность заточки и установки отрезного резца. На рис. 186 показаны примеры неправильной заточки и установки резцов относительно линии центров: у резца отсутствуют вспомогательный угол и задние вспомогательные углы ой и а2, что приводит к поломке резца; большие задние и передние углы , что тоже приводит к поломке резца; затачивание резца с завалом боковых поверхностей относительно оси резца приводит к затуплению резца; установка резца ниже или выше центра приводит к поломке резца; установка резцов под углом к оси центров приводит к выпуклости или вогнутости торцов детали.

Широкие канавки обрабатывают за несколько рабочих ходов, если ширина с резца меньше ширины h канавки. Сначала прорезают правую часть канавки с припуском Д на глубину канавки. Затем прорезают левую часть канавки на втором рабочем ходе. За третий рабочий ход канавку проходят за всю глубину. Затем резцом снимают припуск Л на всей шарине h канавки, перемещая резец к правой стенке канавки.

Рис. 181. Последовательность обработни заготовни в центрах

Рис. 182. Лимбы для установни глубины резания

Рис. 183. Устранение продольного и поперечного зазора суппорта

Реклама:

Читать далее:

Обработка торцовых поверхностей

Статьи по теме:

Технология обработки наружных цилиндрических и плоских торцовых поверхностей

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Особенности обработки твердосплавными резцами. Для наружного продольного чернового и чистового точения применяют проходные резцы. В настоящее время конструкция резцов с напаянными твердосплавными пластинами устарела. За рубежом около 80 % применяемых проходных твердосплавных резцов имеют сборную конструкцию, у нас в стране — только 20 % (рис. 4.18). По сравнению с напаянными резцами сборные имеют следующие преимущества: сокращение расходов на переточку; уменьшение вспомогательного времени на смену и подналадку резцов; экономия твердого сплава.

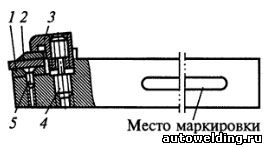

Рис. 4.18. Проходные резцы сборной конструкции (а) и типовые резцовые вставки с механическим креплением многогранных и цилиндрических твердосплавных пластин (б): 1 — подкладка; 2 — пластина; 3 — штифт; 4 — винт; 5 — державка; 6 — шарик

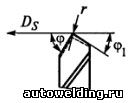

Рис. 4.19. Прямой проходной резец:

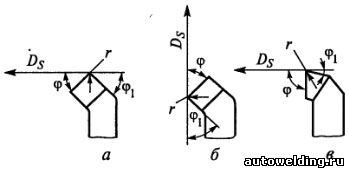

φ и φ1 — главный и вспомогательный углы в плане; r — радиус скругления при вершине резца; Ds — направление движения подачи

Прямые проходные резцы изготовляют с главным углом в плане φ = 45, 60 и 75° (рис. 4.19). Отогнутые проходные резцы (рис. 4.20, а и б) имеют угол φ = 45°. Они широко применяются для продольного и поперечного точения (т.е. для подрезки торцов). Упорные проходные резцы (рис. 4.20, в) имеют угол φ= 90°. Они пригодны для обработки деталей с уступами небольших размеров и нежестких деталей.

Рис. 4.20. Проходные отогнутые (а и б) и упорные (в) резцы

Особенности обработки резцами из быстрорежущих сталей

Резцы из быстрорежущих сталей имеют такую же форму передней поверхности, как у сборных резцов с пластинками твердого сплава того же назначения, но имеют отличные от них углы резания и размеры элементов головки.

Резцы с плоской передней поверхностью и положительным передним углом у рекомендуется применять при обработке чугуна, бронзы и стали с подачей S0 < 0,2 мм/об. Резцы с плоской передней поверхностью с фаской применяют при обработке сталей с подачей S0 > 0,2 мм/об. Резцы с криволинейной передней поверхностью с фаской (радиус кривизны поверхности R = З…18мм, ширина фаски b = 2,5… 15 мм) применяют при обработке сталей. У этих резцов передний угол γ= 20…25°, задний угол α = 8… 12°.

Чистовая обработка

Для получения поверхности с малой шероховатостью, точной по форме и размерам заготовку подвергают чистовой обработке.

Если требуемую шероховатость поверхности нельзя получить обычным проходным резцом, то применяют специальные (чистовые) резцы, предназначенные только для чистовой обработки.

Установка резца относительно оси заготовки при чистовой обработке должна исключать возникновение дефектов на обработанной поверхности, что достигается установкой вершины резца по оси заготовки или несколько ниже ее. Вылет резца (при закреплении) должен быть минимально возможным.

Особенности обработки резцами с минерало-керамическими пластинами

Резцы с неперетачиваемыми минералокерамическими пластинами (типа ЦМ-332) применяют для чистовой и получистовой обработки стали (в том числе закаленной), чугуна, цветных металлов и их сплавов и неметаллических материалов. Минералокерамические пластины обладают очень низкой теплопроводностью и склонны к образованию трещин при быстром нагревании и особенно при быстром охлаждении. Пластины крепят механическим способом (аналогично креплению твердосплавных многогранных пластин). При установке пластины нельзя допускать, чтобы она выступала за головку резца более чем на 1 мм. Пластины разрушаются, как правило, при входе инструмента в зону резания и выходе из нее, поэтому отводить резец от детали нужно только при выключенной подаче. Для обработки напроход применяют резцы с пластинами из оксидно-карбидной минералокерамики (рис. 4.21).

Рис. 4.21. Конструкция резца с минералокерамической пластиной:

1 — опорная пластина из твердого сплава;2 — режущая пластина из минералокерамики; 3 — прихват; 4 — дифференциальный винт; 5 — винт

Пластины из оксидно-карбидной минералокерамики типа ВЗ, ВОК-60 и ВОК-63 выпускают треугольной, квадратной, ромбической и круглой форм.

Режущие пластины треугольной формы используют для предварительной чистовой обработки. Наиболее широко распространены пластины квадратной формы, используемые как для черновой (при толщине пластины 8 мм), так и для чистовой (при толщине пластины 4 мм) обработки.

Пластины ромбической формы с углом ромба 75 или 80° в основном применяют для черновой обработки, а с углом ромба 55° — для продольного точения по копиру. Пластины круглой формы чаще применяют при обработке гладких поверхностей без уступов. При обработке резцами, оснащенными режущей минералокерамикой, особое внимание следует обращать на стружколомание и удаление стружки из зоны резания. Это обеспечивается регулированием вылета накладного стружколома относительно режущей кромки пластины и установкой накладного стружколома под углом 30…35° относительно режущей кромки.

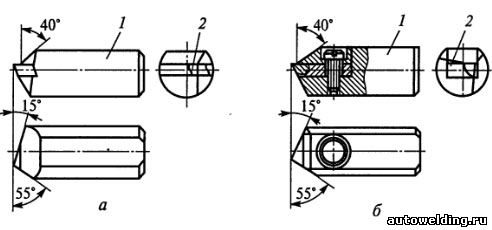

Особенности обработки резцами со вставками из эльбора и поликристаллических сверхтвердых материалов (СТМ)

Резцы из эльбора-Р и СТМ применяют при необходимости повышения производительности (v = 400… …800 м/мин) и улучшения качества обработки деталей из высокопрочных и закаленных сталей, чугуна, твердых сплавов и т. п. Конструкция резца, оснащенного вставкой из СТМ, показана на рис. 4.22. Рабочие поверхности резца после заточки должны быть доведены. Обязательным условием эффективного использования инструмента, оснащенного вставками из эльбора-Р и СТМ, является его переточка на специализированном оборудовании.

Рис. 4.22. Конструкция резца, оснащенного вставкой из СТМ, впаянной (а) и механически закрепленной (б): 1 — державка; 2 — вставка из СТМ

Особенности обработки торцовых поверхностей

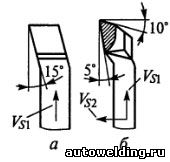

(рис. 4.23). Торцы и уступы обрабатывают подрезными, проходными отогнутыми или проходными упорными резцами.

Рис. 4.23. Подрезные резцы:

а — для обработки наружных торцов; б — для работы с продольной Vs2 и поперечной Vs1 подачами

Подрезной резец предназначен для обработки наружных торцовых поверхностей. При подрезании торца движение подачи резца осуществляется перпендикулярно к оси обрабатываемой заготовки. Подрезной резец (рис. 4.23, б) позволяет обрабатывать различные торцовые и другие поверхности с продольным и поперечным движениями подачи.

Подрезные резцы изготовляют с пластинами из быстрорежущих сталей и сборные, с пластинами из твердых сплавов. Главный задний угол α = 10… 15°, передний угол γ выбирают в зависимости от обрабатываемого материала.

Скорость резания для обработки торцов и уступов обычно на 20 % выше, чем при обработке наружных цилиндрических поверхностей, так как время участия резца в процессе резания незначительно и он не успевает нагреться до критической температуры.

Обработка канавок и отрезка

Узкие канавки обрабатывают прорезными резцами. Форма режущей кромки резца соответствует форме обрабатываемой канавки. Прорезные резцы (рис. 4.24) бывают прямые и отогнутые, которые, в свою очередь, делятся на правые и левые. Чаще применяют правые прямые и левые отогнутые прорезные резцы.

Рис. 4.24. Прорезные резцы:

а — прямой левый; б — прямой правый; в — отогнутый левый; г — отогнутый правый

Жесткость детали не всегда позволяет прорезать канавки заданной ширины за один проход резца. Канавку шире 5 мм в нежесткой детали прорезают за несколько проходов резца с поперечным движением подачи. На торцах и по диаметру канавки оставляют припуск 0,5… 1 мм для чистовой обработки, которую выполняют этим же резцом или канавочным резцом с размером режущей кромки, равным заданному размеру канавки.

Заготовки и детали отрезают отрезными резцами (рис. 4.25). Ширина режущей кромки отрезного резца зависит от диаметра отрезаемой заготовки и может быть равна 3; 4; 5; 6; 8 и 10 мм. Длина l головки отрезного резца должна быть несколько больше половины диаметра d прутка, от которого отрезают заготовку (l>0,5d).

Рис. 4.25. Отрезные резцы:

а — для получения ровного торца у отрезаемой детали; б — для уменьшения шероховатости поверхности, полученной после отрезки

Отрезные резцы изготовляют цельными, а также с пластинами из быстрорежущей стали или твердого сплава. Для уменьшения трения между резцом и разрезаемым материалом головка резца сужается к стержню под углом 1…2° (с каждой стороны резца), угол λ = 0°, задний угол α= 12°.

Отрезные резцы следует устанавливать под прямым углом к оси обрабатываемой заготовки. Установка режущей кромки резца выше оси обрабатываемой заготовки (даже на 0,1 — 0,2 мм) может привести к его поломке, а при установке режущей кромки резца ниже оси заготовки на торце детали остается необработанный выступ. Расстояние от торца приспособления для закрепления прутка до обработанного торца прутка не должно превышать диаметра отрезаемого прутка.

При отрезке хрупкого материала заготовка отламывается раньше, чем резец подойдет к центру заготовки, в результате чего на торце заготовки остается выступ (бобышка). Для получения ровного торца режущую кромку резца выполняют под углом 5… 10° (рис. 4.25, а).

Для уменьшения шероховатости поверхности, полученной после отрезки, на задних вспомогательных поверхностях резца делают фаски шириной 1…2 мм (рис. 4.25, б). Поперечная подача при обработке канавок — 0,05…0,3 мм/об (для стальных деталей диаметром до 100 мм).

Скорость резания при обработке канавок и отрезке заготовок — 25…30 м/мин для резцов из быстрорежущих сталей и 125… …150 м/мин для твердосплавных резцов.

Контроль деталей

Наиболее распространенным инструментом для измерения размеров деталей, полученных после черновой и получистовой обработки, является штангенциркуль (рис. 4.26).

Рис. 4.26. Измерения штангенциркулем:

а — правильное измерение небольшого диаметра; б — неправильное измерение; в — правильное измерение большого диаметра; г — штангенциркуль с цифровой индикацией; А и В — губки для измерения внутренних поверхностей; С и D — губки для измерения наружных поверхностей; 1 — винт; 2 — каретка нониуса; 3 — линейка; 4 — ножка для измерения уступов и углублений

Губки С и D предназначены для измерения наружных, а губки А и В — для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм измеряют по линейке 3, а с точностью до 0,1 мм — по нониусу на каретке 2. После замера губки фиксируют винтом 7.

Наиболее удобным для определения размеров является штангенциркуль с цифровой индикацией (рис. 4.26, г).

Рис. 4.27. Предельная скоба регулируемая (а) и нерегулируемая (б):

1, 2 и 3 — винты; 4, 5 — измерительные головки; б — опорная поверхность; ПР и НЕ — соответственно проходной и непроходной размеры

В условиях серийного производства детали измеряют предельными регулируемыми (рис. 4.27, а) и нерегулируемыми (рис. 4.27, б) скобами. Особенностью скоб различных конструкций является то, что с их помощью оценивают два размера обработанной детали:

первый — с наибольшим отклонением, а второй — с наименьшим. Размер с наибольшим отклонением обозначается ПР (проходной), а размер с наименьшим отклонением — НЕ (непроходной). В регулируемых скобах размеры НЕ и ПР настраивают перемещением измерительных головок.Контроль наружных уступов, торцов и канавок

Глубину канавок на наружной поверхности детали измеряют линейкой, штангенциркулем, штангенглубиномером и шаблоном-уступомером (рис. 4.28).

Рис. 4.28. Измерение глубины канавки:

а — линейкой; б — штангенциркулем; в — штангенглубиномером; г — шаблоном-уступомером

Ширину обработанного участка до уступа измеряют линейкой в том случае, если не требуется большой точности измерения. При более высоких требованиях к точности измерения лучше использовать штангенциркуль, а при серийном производстве деталей — шаблон-уступомер. Проходная сторона шаблона (ПР) при измерении должна упираться в обработанную цилиндрическую поверхность детали, а непроходная сторона (НЕ) — в наружную цилиндрическую поверхность детали.

Токарная обработка

Токарная обработка металла— это механическая обработка грубых заготовок из металла с целью придания последним требуемой формы и размеров. Токарная обработка предполагает резку внутренних и наружных поверхностей тел вращения, в том числе заготовок круглых, цилиндрических и конических форм.

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Эффективность работы токарных установок зависит от глубины резания, величины продольной подачи изделия для обработки и скорости резки. Именно эти показатели дают возможность достичь:

- повышенного темпа вращения шпинделя станка и непосредственно обработки заготовки;

- достаточную устойчивость инструмента для резки и требуемый уровень его воздействия на деталь;

- максимально допустимый объем стружки, которая образовывается в процессе обработки;

- поддержания поверхности станка в состоянии, необходимом для выполнения токарных работ.

Конкретная скорость резки определяется видом обрабатываемого материала, типом используемых резцов и их качеством.Показатель обточки изделий и скорость резки того или иного станка устанавливают частоту, с которой вращается его шпиндель. Плотность и прочие физические параметры деталей можно узнать из соответствующих таблиц и спецификаций изделий.

Резцы для токарных станков могут быть чистовыми и черновыми. Конкретный их вид определяется характером обработки. Геометрические размеры резцов (точнее – их режущей части) дают возможность работать с малой и большой площадью слоя, поддающегося срезанию. По направлению движения резцы делят на левые и правые. Вторые движутся при работе станка к передней его бабке от задней (то есть, справа налево), первые, соответственно, наоборот – слева направо.

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации;

- токарно-карусельные станки, среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Обработка на токарных станках. Основные понятия

Обтачивание наружных цилиндрических поверхностей выполняют проходными резцами с продольной подачей, гладкие валы, — при установке заготовки в центрах.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Для центрования применяют типовые наборы инструмента — комбинированные центровочные сверла, а также спиральные сверла и конические зенковки.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки.

В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке.

Ступенчатые валы обтачивают по схемам деления припуска на части или деления длины заготовки на части. В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т0 уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать упорными проходными резцами, с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Ру = 0, что снижает деформацию заготовок.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Обтачивание скруглений между ступенями валов – галтелей выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной или поперечной подачей.

Точение канавок выполняют с поперечной подачей канавочными или фасонными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Обработку отверстий в валах выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рисунке слева показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей.

Гладкие сквозные отверстия растачивают проходными резцами; ступенчатые и глухие — упорными расточными резцами.

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рисунок слева) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

При отрезке детали резцом с наклонной режущей кромкой (рисунок справа) торец получается чистым.

Обтачивание наружных конических поверхностей заготовок осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта.

При обработке конических поверхностей каретку верхнего суппорта повертывают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка (a). Таким способом обтачивают конические поверхности, длина образующей которых не превышает величины хода каретки верхнего суппорта. Угол конуса обтачиваемой поверхности любой.

3. Смещением корпуса задней бабки в поперечном направлении.

Обрабатываемую заготовку устанавливают на шариковые центры. Корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2a < 8°) с продольной подачей резца.

4. С помощью конусной линейки.

Коническую поверхность обтачивают с продольной подачей. Скорость продольной подачи складывается со скоростью поперечной подачи, получаемой от ползуна, скользящего по направляющей линейке. Сложение двух движений обеспечивает перемещение резца под углом к линии центров станка. Таким способом обтачивают длинные конические поверхности с углом при вершине конуса до 30—40°.

Обтачивание внутренних конических поверхностей выполняют так же как и наружных, но в основном используют специальные конические зенкеры или развёртки.

Обтачивание фасонных поверхностей с длиной образующей до 40 мм выполняют токарными фасонными резцами. Обтачивают только с поперечной подачей Sп.

Для обработки на токарно-винторезных станках применяют, как правило, стержневые, призматические или круглые фасонные резцы; резцами остальных видов обтачивают фасонные поверхности на токарных полуавтоматах и автоматах.

Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо конусной линейки.

Нарезание резьбы на токарно-винторезных станках выполняют резцами, метчиками и плашками. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Резец устанавливают на станке по шаблону. Резьбу нарезают с продольной подачей резца Sпр. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта. Это необходимо для того, чтобы резец получал равномерное поступательное движение, что обеспечивает постоянство шага нарезаемой резьбы.

Токарная обработка цилиндрических поверхностей | Станкон

Обработка цилиндрических поверхностей на токарном станке позволяет получать различные детали для машиностроения и других отраслей. Изготовление валиков и втулок требует использования резцов для продольного обтачивания и прочих специальных инструментов.

Заточка каждой детали обязательно должна производиться на хорошем оборудовании. С помощью профессионального резца можно добиться точности до сотой миллиметра. Есть несколько вариантов обработки металла:

- Черновая

- Чистовая

- Тонкая

Кроме того жесткость и прочность будущей обработанной детали может быть различной, исходя их этого регулируется величина припуска.

Как проходит обтачивание

В первую очередь необходимо правильно настроить резец для обработки. Для этого первоначально делают еле заметные риски, они помогают ориентироваться во время работы. Первое касание практически незаметно. В дальнейшем включают механическую продольную передачу и обрабатывают поверхность, собственноручно перемещая суппорт до касания с металлом. Изначально пробуют обтачивание на расстоянии 3-5 мм, если все получается удачно, то продолжают работу до необходимого размера.

Размер регулируется с помощью лимба. Так удается добиться максимальной точности обработанной детали. Лимбовое кольцо позволяет сразу же приступать непосредственно к обработке без пробных насечек и быть уверенным в выверенных размерах. По длине также используется либо разметка, либо лимба. Это может быть измерение автоматикой или же с помощью линейки и штангентциркуля. Обычно за пару сантиметров до желаемого размера автоматика выключается и процесс продолжается в ручном режиме.

Многое в процессе обработки зависит от станка. Некоторые из них имеют лимбу с диаметром. Главное правильно сделать расчеты и можно приступать к работе. Математическая формула очень простая. Тут необходимо учитывать изначальный диаметр, желаемый, а также цену деления лимбы. Например, эти числа могут быть соответственно 26, 22 и 0,05. Формула будет представлять собой разницу в диаметрах, поделенную на цену деления. В результате при обработке необходимо будет повернуть лимб на 80.

Особенность использования лимбы

Очень важно при обработке конкретной детали добиться максимальной точности. Специально для этого используется лимба. Серьезная ошибка может возникнуть в той ситуации, когда не учитывается зазор в движениях суппорта. Во время ручного передвижения суппорта во время одного небольшого движения маховика, сам аппарат не сдвинется.

Именно это означает люфт и его размер. Для того чтобы нейтрализовать вероятность погрешности при обработке по размеру обязательно нужно медленно и аккуратно крутить маховик в одном направлении. При движении обратно будет наблюдаться люфт. У каждой техники он определенный. Если же была совершена ошибка при обработке, и суппорт передвинулся на большее расстояние, то лучше вернуться обратно, а затем снова постараться добиться того, чтобы поверхность была обработана точно.

Подобная обработка наружных цилиндрических поверхностей представляет собой точное обтачивание деталей, которое позволяет создать определенного размера и формы деталь. Суть токарной работы заключается в резке металлов, которая включает резку внутренним и наружным вращением. Конкретно обтачивание означает работу непосредственно с внешними поверхностями.

Подобным методом изготавливается множество серийных деталей, для этого используются одни и те же конкретные настройки. Также есть индивидуальная работа, когда нужно выполнить некоторое обтачивание наружного элемента под заказ и придать металлу необычную форму. В качестве заготовок обычно используется грубый металл, который в дальнейшем принимает идеальную форму.

Обтачивание ступенчатых поверхностей

Обработка наружных цилиндрических поверхностей обязательно должна проводиться профессионалами. Лишь они знают, как именно нужно разбираться с данными проблемами, в частности, как именно необходимо использовать определенную технику. Для этого нужно подходить индивидуально к любой задаче.

Некоторую сложность представляет собой обтачивание ступенчатых поверхностей, если высота уступов не слишком велика. При повышенном диаметре это обычно не вызывает проблем, можно отжимать достаточно сильно для достижения максимальной точности при обработке.

Решением проблемы может стать применение люнетов во время обработки наружных элементов. Это грамотная точная поддержка детали. Она гарантирует, что будет соблюдаться размер. Во время вращения положение даже самой небольшой металлической наружной поверхности заготовки не меняется и аппарат может аккуратно резать по металлу.

Отдельно стоит рассмотреть необходимость увеличения производительности. Использование люнетов позволяет сделать обработку разными способами. Если речь идет о черновой детали, то чаще всего просто углубляют разрезы. Когда же это чистовая обработка и важна аккуратность, увеличивается скорость движения резца. Современные аппараты способны самостоятельно рассчитывать размеры для проведения определенной обработки поверхности.

Для ступеней часто используется несколько резцов, которые могут работать попеременно. Это помогает справиться с повышенными скоростями и при этом обеспечивать максимально быструю обработку поверхности.

Это может быть подрезной, канавочный, фасонный в зависимости от назначения, также популярны упорные именно для создания уступов на поверхности под прямым углом. Во время эксплуатации такая система будет затратнее, однако высокий уровень производительности оправдывает затраты на активном производстве. Касательно особых упорных резцов, они могут быть для черновой и чистовой отделки.

Конструкция многорезцового станка служит для обработки и точения всех цилиндрических частей детали. Процесс проводится при помощи одного, реже нескольких резцов и именно по данной причине для станков необходим «разноходовой» передний суппорт. Из-за суппорта производительность резцов различна.

Врезание для обработки поверхности детали именуется «косым», так как обеспечивается за счет глубокого проникновения резца на глубину припуска в одно время с продольной его подачей.

Виды резцов станка:

- подрезной резец;

- фасонный резец;

- канавочный (глубинный) резец;

- упорный резец и т.д.

Токари чаще всего применяют упорные резцы, которые имеют угол сечения в 90 градусов. Упорные резцы позволяют легко обрезать уступы на поверхности детали, также применять резцы данного вида следует обтачивание валов. Резцы используются чаще остальных по причине мизерного поперечного прогиба обрабатываемой детали.

Для того чтобы выбрать из всех резцов, подходящий именно для обработки данной детали следует обращать внимание на стойкость резца. Для любых токарных работ подойдут проходные резцы. Причем их примнет для черновой и финишной обработки поверхности, точении детали.

Для проведения черновых работ резец затачивают и округляют. R закругления должен быть равен от 0,5 мм до 1 мм. Для проведения чистовых радиус закругления делают от 1,5 мм до 2 мм. Если радиус увеличивать и дальше, то произойдет уменьшение шероховатости обрабатываемой области.

Процесс установки резцов на станок

Чтобы токарные станки работали правильно, важно закрепить резцы очень прочно. Закрепления происходит в ресцедержатель суппорта. Важно определить положение резца, соотнося его с центром оси станка.

Если предполагается работа с помощью наружных сечений резцов, то установка производится так, чтобы вершина резца соответственно была на уровне центров станка. Если требуется обтачивание валов или черновая обработка поверхности, то вершина резца должна быть на 0,02 мм от центра.

Высота при установке контролируется при помощи подкладок из стали. Используются 2 подкладки. Размеры подкладки должны быть стандартными, чтобы обеспечивать прочное положение резца по всей поверхности опоры. Контроль после подкладок обеспечивается за счет совмещения вершины резца с любым из центров станка, или же подрезного торца обрабатываемой заготовки детали.

Также важно располагать резец так, чтобы он был перпендикулярен оси центров и имел минимальный вылет из держателя (вылет не более 1,5 мм от высоты самого стержня). Закрепление происходит при помощи парных винтов. Наладку производят по наименьшей ступени, в случае процесса шлифовки поверхности. А если ступень отсутствует, то наладка производится по мере износа реза и образования уступов.

Специалистам известно, что скорость круга во время проведения шлифования обрабатываемых элементов, как правило, ограничивается прочностью самого круга. В основном, при токарных работах, скорость ограничивается и может быть не больше, чем 35 м/ секунду. Если скорость шлифования поверхности достигает не менее 75 м/секунду, то тут уже используются скоростные круги.

Как скорость вращения влияет на обрабатывание поверхности?

Не секрет, что быстрота вращения обрабатываемого материала, с учетом различных равных условий, определяет конкретное количество металла, которое может сниматься за определенный временной промежуток. Если скорость вращения слишком большая, то это может привести к быстрому засаливанию круга и таким образом обрабатывать заготовку шлифовкой может стать просто невозможным. Поэтому необходимо выбрать оптимальную скорость вращения, которая может колебаться от 16 и до 60 м/минуту. Выбирать скорость необходимо после определения глубины резки и самой подачи.

Способы шлифования

На данный момент существуют два способа круглой шлифовки в ходе токарных работ. Это, прежде всего, способ, когда деталь шлифуют с так называемым продольным подходом или подачей, а также аналогичная операция с подачей поперечного плана, то есть, с врезанием.

Первый вариант производят с небольшой глубиной врезания. Это приводит к тому, что совсем маленький процент необходимо снимать по многу раз. Небольшая глубина дает возможность применять значительные подачи на определенный оборот самих цилиндрических заготовок.

Второй вариант требует ширины круга большей в несколько раз, чем скажем сама протяженность поверхностей шлифования. Благодаря таким параметрам, то есть, значительной ширины или площади шлифовки, возможна незначительная подача на оборот детали S0 = 0,001—0,005 мм. Следует отметить, что при этом расчетная обработка наружных цилиндрических поверхностей равняется самой величине припуска на сторону. Таким образом, этот метод является максимально производительным в сравнении с первым способом обработки, когда обрабатываемая заготовка подвергается многочисленным воздействиям.

Что такое шлифование уступами?

Существующий метод шлифования уступами наружных поверхностей – это определенная комбинация с использованием двух вышеописанных методов. Его используют в том случае, когда ширина самого круга является меньше длины самого шлифования. В данном случае методом врезания производят шлифование уступов и при этом оставляется не более 0,02 миллиметры на зачистку. Далее цилиндрические детали обрабатываются методом продольного шлифования, чтобы добиться необходимой точности.

Различные нюансы шлифования

Плоские части цилиндра шлифуют с использованием боковой области. Чтобы уменьшить площадь контакта и обработать большую часть наружных поверхностей, используют инструмент, у которого коническая плана боковая поверхность.

При использовании бесцентровых шлифовальных агрегатов применяют два основных способа обработки. Прежде всего – это вариант сквозной подачи.

Этим методом производят шлифование наружных поверхностей деталей, не имеющих уступов. Процедура обработки в этом варианте ведется непрерывно, а сами заготовки закладывают с одной части, а уже готовые принимаются с другой. В этом случае число проходов может колебаться от двух и до шести и зависит от показателя припуска получения определенной точности при обрабатывании цилиндрической детали.

Еще один метод врезания используют при обрабатывании цилиндрических заготовок с так называемыми уступами. При таком способе ось круга устанавливается в параллельном положении к оси режущего инструмента с углом до 0,5°. Перемещение оси в этом варианте не допускают, используя для этого упор.

При крупных сериях, то есть, при массовых выпусках на производстве, чтобы увеличить количество и производительность, используется метод совмещенной обработки или шлифовки цилиндрических деталей. В данном случае, совмещение самих переходов может достигаться при помощи широкого инструмента, то есть круга или целого набора из нескольких различных кругов.

В компании «Станкон» вы можете заказать токарное изготовление всех видов деталей с цилиндрической поверхностью.

Обратная связь

Наружное точение

Профильное точение

При токарной обработке профиля резка может варьироваться в зависимости от глубины резания, подачи и скорости. Инструменты, используемые для токарной обработки профилей, подвержены большим колебаниям напряжения и глубины резания из-за различных направлений обработки и изменений диаметра. Одно из самых важных свойств инструмента профилирования – доступность.

Форма пластины

Для обеспечения прочности и экономической эффективности следует выбирать наибольший подходящий угол при вершине пластины, но угол при вершине пластины следует учитывать с точки зрения доступности.Наиболее часто используемые углы при носу – 35 ° и 55 °.

Угол въезда

Проанализируйте профиль детали, чтобы выбрать наиболее подходящий угол в плане. Должен соблюдаться свободный угол резания между заготовкой и пластиной не менее 2 °. Однако по причинам, связанным с чистотой поверхности и стойкостью инструмента, рекомендуется угол в плане не менее 7 ° (угол в плане 83 °).

Держатель инструмента

Первый выбор – инструмент с углом в плане 93 ° (-3 °) и D-образной пластиной (55 °).Если требуется больший угол врезания, используйте пластину V-образного типа (35 °).

Для возможности профилирования в другом направлении или создания разгрузки угла выберите держатель с углом в плане 107–117 ° (угол подъема от -17 до -27 °).

Инструмент токарный для профильной токарной обработкиТорцевое точение

При торцевом точении инструмент подается радиально по направлению к центру на конце заготовки. Радиальные силы резания велики, что может вызвать прогиб компонента, а иногда и вибрацию.

Форма пластины

Форма пластины должна выбираться в соответствии с требуемым углом в плане и в зависимости от доступности или универсальности, необходимой для заготовки. Следует выбрать самый большой подходящий угол при вершине пластины из соображений прочности и экономической эффективности.

Угол въезда

Угол въезда 75 ° (угол подъема 15 °)

Уменьшение угла въезда (увеличение угла въезда) может перенаправить часть радиальных сил в осевом направлении к патрону для лучшей устойчивости и снижения склонности к вибрации.

Держатель инструмента

Для оптимизации выберите держатель с квадратной пластиной и углом в плане 75 ° (угол подъема 15 °).

Для универсальности выберите держатель с ромбической пластиной 80 ° или треугольником и углом в плане 95 ° (угол подъема -5 °).

Инструмент токарный для торцевого точения.Док-станция Surface Dock, 5 способов сделать ваш Surface еще более привлекательным

Для тех из вас, кто любит Surface, кто любит использовать Surface в вестибюлях аэропортов, кафе и в любом другом месте, вы знаете, насколько Surface хорош для людей в дороге. Но когда вы возвращаетесь домой или в офис, многие из нас хотят легко подключиться к нашим мониторам, внешним мышам и клавиатурам, а также к любым другим аксессуарам, которые могут превратить ваш Surface в полноценную настольную рабочую станцию. Недавно мы сделали это очень просто, представив нашу новую док-станцию Surface.Чтобы отпраздновать это событие, мы подробно рассмотрим пять способов, с помощью которых док-станция Surface Dock делает вашу поверхность еще более привлекательной.

- Surface Dock делает вас многозадачным героем . С 2 портами miniDisplayPorts (mDP) теперь у вас может быть 3 экрана объектов недвижимости, чтобы быть мастером продуктивности. Подбирайте числа в Excel, проверяйте электронную почту в Outlook, делайте заметки в OneNote и Skype во время конференц-связи – и все это без необходимости переключать экраны.

Я лично использую свою док-станцию Surface Dock на работе для подключения моего Surface Book к двум мониторам UHD (3840 x 2160 при 30 Гц), эргономичной клавиатуре и мыши Sculpt, кабелю Ethernet и внешнему жесткому диску.Порты USB 3.0 упрощают передачу файлов, так как скорость передачи данных в 10 раз выше, чем у портов USB 2.0.

Или дома , я подключаю свой принтер, 1 внешний монитор, динамики и телефон к док-станции Surface, чтобы я мог работать и играть. Каждый USB-порт на док-станции Surface имеет мощность зарядки 7,5 Вт, поэтому мой мобильный телефон и другие аксессуары могут заряжаться быстрее. Я могу подключить свой телевизор через адаптер miniDisplayPort к HDMI, когда хочу смотреть телевизор или фильмы на большом экране.Мне также нравится тот факт, что в нем есть аудиоразъем для моих наушников или динамиков, мгновенно превращающий мой домашний офис в развлекательный центр.

- Surface Dock делает вашу жизнь проще. Больше не нужно подключать и отключать безумное количество кабелей каждый раз, когда вы садитесь за свой стол. Мы думаем, что ваше время намного дороже этого. Просто подключите все свои кабели – miniDisplayPort (x2), Ethernet, USB (x4), питания и аудио в док-станцию Surface – и никогда больше не обращайтесь с ними.Превратите свой Surface в настольный компьютер, просто подключив единственный гибкий кабель SurfaceConnect к порту SurfaceConnect. Boom! Тебе хорошо идти.

- Surface Dock раскрывает ваши творческие способности. Просто потому, что вы «пристыкованы», не означает, что вы не можете продолжать пользоваться некоторыми из лучших функций Surface – сенсорным экраном и Surface Pen. Док-станция Surface позволяет использовать поверхность под идеальным углом, регулируя многопозиционную подставку.Используйте Surface Pen для разметки веб-страниц в Microsoft Edge, рисования в OneNote и создания красивых вещей в Creative Cloud (и других партнерских приложениях).

- Surface Dock позволяет повысить производительность . Для разработчиков Surface Dock – это элегантное решение, позволяющее превратить Surface в мощную рабочую станцию для разработчиков. Вы можете использовать один внешний монитор, чтобы сосредоточиться на коде, а другой монитор – для обработки любой открытой документации, эмулятора или приложений, которые вы тестируете.Вы по-прежнему можете использовать великолепный дисплей PixelSense на самой поверхности в качестве третьего экрана для группового общения, электронной почты, просмотра веб-страниц и т. Д. С четырьмя доступными портами USB 3.0 вы можете подключить эту любимую клавиатуру и мышь, гарнитуру, возможно, контроллер Xbox и любые другие необходимые аксессуары для работы. А когда вам нужно взять с собой работу на встречу, в поездку или просто отправиться домой на день, достаточно просто потянуть за магнитный кабель SurfaceConnect, и вы можете уходить.

- Surface Dock дает вам возможность делать больше. Мы знаем, что у вас много встреч. Иногда подряд. Не волнуйтесь, док-станция Surface Dock будет заряжать ваше устройство, пока вы его используете, поэтому вы не потеряете заряд во время важной презентации.

Новая док-станция Surface Dock совместима с Surface Book, Surface Pro 4 и Surface Pro 3 и доступна для покупки в розничных магазинах, в Интернете и у авторизованных торговых посредников.Все мы в команде Surface очень благодарны всем фанатам Surface за отличные отзывы. Мы надеемся, что вам нравится Surface Dock так же, как и нам!

Вы используете новую док-станцию Surface? Дайте нам знать в Твиттере.

Примечание: мониторы и адаптеры продаются отдельно. Внимание: этот продукт может заставить вас полюбить Surface. Даже больше.

Чтобы подключить Surface и Surface Dock к внешнему монитору, посетите нашу страницу поддержки здесь. Список совместимых мониторов и способы устранения неполадок см. На нашей странице здесь.

,Как добиться хорошего качества деталей при токарной обработке

Советы по применению твердой токарной обработки

Помимо общих рекомендаций по токарной обработке, существует несколько ключевых факторов, которые следует учитывать при точении твердой детали (если производственный процесс включает собственную подготовку компонентов перед закалкой):

- Избегайте заусенцев

- Соблюдайте строгие допуски на размеры,

- Снимайте фаску и создавайте радиусы на мягком этапе

- Не входите в пропилы и не покидайте их резко

- Вводить или выходить путем вкатывания внутрь или из пропила

Размеры поверхности

Размеры поверхности Ось X: длина элемента

Ось Y: отклонение диаметра

Критическая поверхность

Установка

- Хорошая стабильность станка, зажим и выравнивание заготовки имеют решающее значение

- В качестве ориентира отношение длины заготовки к диаметру до 2: 1 обычно приемлемо для заготовок, которые поддерживаются только с одной стороны ,При наличии дополнительной опоры задней бабки это соотношение может быть увеличено.

- Обратите внимание, что термически симметричная конструкция передней и задней бабки добавит дополнительной стабильности размеров

- Используйте систему Coromant Capto ®

- Минимизируйте все вылеты для максимальной жесткости системы

- Учитывайте расточные оправки с твердосплавным хвостовиком и Silent Tools ™ для внутреннего точения

Микрогеометрия пластины

Две типичные обработки кромок для пластин CBN – S-образный и T-образный.

- S-образный: имеет лучшую прочность кромки. Устойчив к микрошарикам и обеспечивает неизменно высокое качество поверхности.

- T-образный: Для наилучшего качества поверхности при непрерывном резании и минимального образования заусенцев при прерывистом резании. Меньшие силы резания.

Тип S

Фаска с легким хонингованием

T-образный

Фаска без хонингования

Геометрия угла пластины

- Если условия стабильны, всегда используйте геометрию Wiper для лучшего качества поверхности.

- Используйте пластину с малым входным углом, когда требования к производительности высоки.

- Пластины с нормальным радиусом должны использоваться только при плохой устойчивости (тонкая заготовка и т. Д.).

Мокрая или сухая обработка

Токарная обработка твердых деталей без СОЖ является идеальной ситуацией и вполне осуществима. Пластины из CBN и керамики выдерживают высокие температуры резания, что исключает затраты и трудности, связанные с охлаждающими жидкостями.

В некоторых приложениях может потребоваться охлаждающая жидкость, например, для контроля термической стабильности заготовки.В таких случаях обеспечьте постоянный поток охлаждающей жидкости на протяжении всей токарной операции.

Обычно тепло, выделяемое при обработке, распределяется между стружкой (80%), заготовкой (10%) и пластиной (10%). Это показывает важность удаления стружки из зоны режущей кромки.

Параметры резания и износ

Высокий нагрев в зоне режущей кромки снижает силы резания. Таким образом, слишком низкая скорость резания вызывает меньше тепла и может вызвать поломку пластины.

Кратерный износ постепенно влияет на прочность пластины, но не так сильно влияет на качество поверхности. Напротив, износ по задней поверхности постепенно влияет на допуск на размер.

Доля износа, определяющего стойкость инструмента

*) Износ по задней поверхности **) Износ кратера

Критерии замены пластины

Предварительно заданная чистота поверхности (B) является частым и практичным критерием замены пластины. Чистота поверхности автоматически измеряется на отдельной станции, и значение присваивается заданному качеству отделки.

Для оптимизированного и более стабильного процесса установите заранее определенное количество компонентов (A) в качестве критерия замены вставки. Это значение должно быть на 10–20% меньше заданной шероховатости поверхности; точная цифра определяется индивидуально.

A: заданное количество компонентов

A: заданное количество компонентов B: заданное качество поверхности

Ось X: количество компонентов

Ось Y: чистота поверхности

Синяя линия: износ пластины

Красная линия: максимум R a / R z значение

Стратегия за один проход

Стратегия удаления металла за один проход возможна как для внешних, так и для внутренних операций.Важна стабильная установка, и вылет инструмента не должен превышать диаметр прутка при внутреннем точении (1 × D). Для хорошей обработки мы рекомендуем слегка заточенные пластины с фаской, умеренные скорость и подачу.

Преимущества

- Максимально возможное время обработки

- Одно положение инструмента

Недостатки

- Трудности с соблюдением строгих допусков на размеры

- Меньшая стойкость инструмента (по сравнению с двумя резцами)

- Отклонения допусков из-за относительно быстрого износа

Стратегия двух резов

Стратегия двух резов позволяет без участия оператора обрабатывать высококачественные поверхности.Мы рекомендуем пластины для черновой обработки с радиусом 1,2 мм (0,047 дюйма) и пластины для чистовой обработки только с фаской. Обе пластины должны иметь геометрию Wiper.

Преимущества

- Инструмент, оптимизированный для черновой и чистовой обработки

- Более высокий уровень безопасности, меньшие допуски и потенциально более длительные интервалы между сменами инструмента

Недостатки

- Требуются две пластины

- Две позиции инструмента

- Одна дополнительная смена инструмента