Токарной инструмент – Токарная обработка металла –технология, особенности, видео

alexxlab | 10.06.2020 | 0 | Разное

ТОКАРНАЯ ОБРАБОТКА металла и деталей [скорость, режимы]

[Токарная обработка] – один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Токарная технология

Токарная обработка металла производится на токарном станке, имеющим сверла, резцы и иные режущие приспособления, срезающие слой металла с изделия до установленной величины. Является оптимальной для работы с деталями из нержавеющей стали.

Вращение обрабатываемой детали называется главным движением, а постоянное перемещение режущего инструмента обозначается движением подачи, обеспечивающим непрерывную резку до установленных показателей.

Видео:

Возможность сочетать различные движения позволяет обтачивать на токарном устройстве детали резьбовых, конических, цилиндрических, сферических и многих других поверхностей.

Также на токарных устройствах нарезается резьба, отрезаются части деталей из разных металлов и нержавеющей стали, обрабатываются различные отверстия сверлением, развертыванием, растачиванием. Все процессы подробно представлены на видео.

Для таких видов резания обязательно нужно использовать разнообразные измерительные приспособления (штангенциркули, нутромеры и т.д.).

Эти инструменты и приспособления определяют формы и размеры, и иные параметры деталей, изготовленных из различных материалов: свинца, железа, титана, нержавеющей стали и др.

Технология токарной обработки следующая. Когда под воздействием усилия в деталь врезается кромка режущего инструмента, данная кромка отмечает зажим обрабатываемого изделия.

В это время резцом удаляется лишний слой металла, превращающийся в стружку. Принцип резания можно посмотреть на видео.

Стружка подразделяется на следующие виды:

слитая — возникает при высокоскоростной обработке олова, меди, пластмасса, мягкой стали;

элементная — образовывается при низкоскоростной обработке твердого металла, например, титана;

надлом — образовывается при обработке малопластичных заготовок;

ступенчатая — образовывается при среднескоростной обработке металлов средней твердости.

Для производительного резания нужно правильно произвести расчет режима.

Расчет режимов производится на основе справочных и нормативных сведений, которые объединяет специальная таблица.

Таблица отображает режимы скорости резания для разных материалов: меди, чугуна, титана, латуни, нержавеющей стали и т.д. Также таблица отображает плотность и другие физические параметры материала.

Расчет режимов служит гарантией подбора оптимальных значений всех показателей и обеспечения высокоэффективного резания стали.

Любой расчет начинается с подбора глубины резания, после чего устанавливается подача и скорость.

Расчет должен выполнять строго в данной последовательности, так как скорость больше всего влияет устойчивость и износ резца.

Расчет режимов будет идеальным, если учесть геометрическую форму резца, металл изготовления резца и материал обрабатываемой заготовки.

В первую очередь, производится расчет величины шероховатости заготовки.

Исходя из данного показателя, выбирается оптимальный способ обточки поверхностей заготовки, таблица содержит данные значения.

Таблица содержит данные, указывающие на то, какой инструмент рекомендуется для резания.

Нужно иметь в виду, что таблица также содержит иллюстрации, демонстрирующие рациональные способы токарной обработки поверхностей разных металлов: олова, алюминия, титана, меди, нержавеющей стали.

Расчет глубины высчитывается показателем припуска на обточку поверхностей. На расчет величины подачи влияет уровень требуемой чистоты обточки.

Максимальные показатели выставляются для черновой обработки, минимальные – для чистовой.

Расчет скорости обработки поверхностей основывается на основе полученных значений по формулам. Допускается брать скорость, значения которой содержит таблица.

Также необходим расчет усилия резания по эмпирическим формулам, установленным для каждого типа обработки.

Преимуществами токарного резания можно назвать:

возможность производства деталей самых сложных форм: сферических, цилиндрических и др.;

возможность обработки любых металлов (и деталей из них) и сплавов: бронзы, нержавеющей стали, чугуна, титана, меди;

высокая скорость, качество и точность обработки металла и деталей;

минимальное количество отходов, так как образовавшаяся стружка может повторно переплавляться и использовать для создания деталей.

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

высокую скорость вращения шпинделя механизма и обточки детали;

высокую устойчивость устройства для рассекания;

максимально допустимое количество образовывающейся стружки.

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какое оборудование используется?

Самым востребованным оборудованием для резания поверхностей является токарно-винторезный станок, который считается широко универсальным.

Основными узлами данного оборудования являются:

передняя бабка на станке, имеющая коробку скоростей и шпиндель, и задняя бабка, оснащенная корпусом, продольной салазкой и пинолью;

суппорт – верхне- и среднеполочные, продольные нижние салазки на станке, держатель резца;

станина горизонтального плана с тумбами, в которых расположены двигатели на станке;

коробка подач на станке.

Главным критерием токарного станка считается скорость, напрямую увеличивающая производительность.

Для получения высокоточных линейных и диаметральных геометрических величин часто используются программируемые станки с ЧПУ.

Плюсами резания механизмом с ЧПУ являются:

высокая антивибрационная устойчивость;

наличие программ предварительного нагрева узлов, что снижает термическую деформацию заготовок;

отсутствие станочных приводов-зазоров в передаточных устройствах;

высокая скорость обработки;

рассекание любых металлов: чугуна, меди, титана, нержавеющей стали и др.;

обточка поверхностей любых форм: сферических, цилиндрических и т.д.

Все устройства с ЧПУ оснащены износостойкими направляющими с низкими показателями силы трения, что обеспечивает высокую точность и скорость обработки.

В устройстве с ЧПУ направляющие могут быть расположены вертикально и горизонтально.

Видео:

Для максимально эффективного использования токарного устройства с ЧПУ должен быть тщательно подготовлен весь процесс и составлена программа управления.

Важным моментом является грамотное связывание системы координат механизма с ЧПУ, положение обрабатываемой заготовки и исходной точки передвижения режущего инструмента.

Основой программирования механизма с ЧПУ является движение режущего приспособления по отношению к системе координат двигателя, которая находится в состоянии покоя.

Обработка деталей механизмом с ЧПУ производится следующим образом:

Разделение процесса на 3 стадии: черновую, чистовую и дополнительную отделочную. Если есть возможность, то последние оба вида отделки нужно совместить, что увеличит производительность и снизит трудоемкость;

Соблюдение конструкторских и технологических правил для уменьшения погрешностей крепления и размещения детали;

Обеспечение полной обработки детали при минимальном количестве установок;

Рациональная работа с деталями.

Важной частью процесса резания на устройстве с ЧПУ является, так называемая, отдельная операция, подразумевающая обработку одного изделия на одном станке.

Процесс состоит из нескольких переходов, которые делятся на самостоятельные проходы.

Правильное программирование механизма с ЧПУ нуждается в разработке последовательности процесса.

Для этого нужно задать общее количество установок, количество переходов и проходов, тип обработки.

Также для резания используются такие виды станков, как токарно-револьверные, предназначенные для сложных изделий, токарно-карусельные, многорезцовые полуавтоматические, токарно-винторезные, токарно-фрезерные, лоботокарные.

Частое применение получили винторезные и карусельные станки. Отличаются карусельные станки возможностью обработки крупных заготовок, на винторезном механизме это невозможно.

В токарно-револьверном оборудовании режущие приспособления фиксируются в барабане.

Такой вид оборудования оснащается приводными блоками, расширяющими спектр работ в отличие от стандартных устройств, например сверление отверстий, нарезание резьбы, фрезеровка.

Видео:

Используются подобные станки на крупных предприятиях.

С использованием токарного обрабатывающего центра выполняется токарно-фрезерная обработка в полуавтоматическом режиме.

Токарно-фрезерная обработка часто используется для титана, алюминия и других сложных в обработке материалов.

Токарная обработка металла – один из популярных методов резания любых металлов: алюминия, титана, меди, олова и других, однако осуществить такую обработку можно лишь на предприятии, что обусловлено использованием станков.

Технология резания представлена на видео в нашей статье.

rezhemmetall.ru

Токарное дело

Обучение токарному делу – это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

Профессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка очень большой и рассмотрение функций токарного станка займет немало времени. И

Уроки токарного дела:

Урок №1. Устройство токарного станка

Урок №2. Работа на токарном станке или управление токарным станком

Содержание:

1. Токарные резцы

Токарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Токарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Для качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

Впроцессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

Острая кромка резца является его основным рабочим элементом.

Со временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.1 Устройство токарного резца

1.2 Подача токарного резца

1.3 Срез металла токарным резцом

1.4 Поверхность резания

1.5 Конструкция резца

1.6 Углы токарного резца

1.7 Износ и стойкость резца

1.8 Резцы для токарных станков

1.9 Материалы токарных резцов

1.10 Конструкции токарных резцов

1.11 Изготовление твердосплавных резцов

1.12 Изготовление резцов с пластинками

1.13 Изготовление быстрорежущих и углеродистых резцов

2.Токарный станок

Токарный станок – это станок для обработки деталей способом резания и точения.

Основные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

Заготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Для совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Токарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Токарно-винторезный станок состоит из:

- Станина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- Передняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- Коробка подач обеспечивает движение от шпинделя к суппорту.

- Суппорт – предназначен для закрепления режущего инструмента и его подачи.

- Фартух – необходим для преобразования вращения валика в движение суппорта.

- Центр – установка для поддержания обрабатываемой детали или инструмента.

2.1 Токарно-винторезный станок модели 1А62

2.2 Фрикционная муфта токарного станка модели IA62

2.3 Устройство задней бабки

2.4 Устройство токарно-винторезного станка

2.5 Уход за токарным станком

2.6 Регулировка токарного станка

2.7 Безопасность работы на токарном станке

2.8 Приспособления для закрепления деталей, обрабатываемых в центрах

2.9 Точность токарного станка

Здесь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

Правила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов их конструкция. Износ и стойкость резца тоже оказывают не малое влияние на токарную обработку.

Как определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания

и что от нее зависит.3. Основы токарного дела

3.1 Припуск на обработку деталей

3.2 Формула скорости резания

3.3 Расчет скорости резания

3.4 Формула глубины резания

3.5 Нарост и его влияние на процесс резания

3.6 Зависимость силы резания от условий работы резца

3.7 Определение силы резания

3.8 Влияние условий работы на скорость резания

3.9 Форма и размеры центровых отверстий

3.10 Необходимость правильного расположения центровых отверстий

3.11 Накернивание центровых отверстий

3.12 Центровочные инструменты

3.13 Обыкновенные центры

3.14 Устройство вращающегося центра

3.15 Токарные хомутики

3.16 Устройство поводкового патрона

3.17 Практика работы при закреплении детали в центрах

3.18 Детали, закрепляемые в центрах

3.19 Трехкулачковые самоцентрирующие патроны

3.20 Расширение пределов применения трех кулачкового патрона

3.21 Двухкулачковые самоцентрирующие патроны

3.22 Четырехкулачковые патроны с независимым перемещением кулачков

3.23 Проверка установки детали, обрабатываемой в четырех кулачковом патроне.

www.autoezda.com

Инструмент для токарной обработки. Выбор инструмента

В данной статье дан обзор современных конструкций металлорежущего инструмента с механическим креплением режущих пластин для токарной обработки. Приведен общий подход к выбору инструмента и параметров режима резания для различных видов обработки.

Актуальность темы

В металлообработке можно увидеть, что любые изменения в технологии как существенные, так и незначительные, приводят к ощутимым изменениям стоимости изготовления деталей. Новый инструмент увеличивает выпуск продукции, технологические возможности и скорость обработки. Но затраты на него только тогда имеют смысл, когда приведут к такому совершенствованию производства, что не только окупятся, а начнут приносить прибыль.

Предлагаемый подход позволит Вам выбрать инструмент для конкретных операций точения. Инструмент сгруппирован по типам обрабатываемых материалов, для которых приведены параметры режима резания, рекомендуемые как первый выбор.

Как показывает практика, во многих случаях увеличение скорости резания приводит к значительной экономии в себестоимости продукции. Этот результат можно объяснить тем, что снижение машинного времени (за счет увеличения скорости резания) создает большую экономию на элементах затрат не относящихся к инструменту (например амортизации) компенсируя повышение затрат на инструмент.

Факторы, определяющие выбор инструмента для токарной обработки

Определяющими факторами при выборе инструмента и оптимизации операций точения являются:

- Форма детали и требования по точности и чистоте обработки определяют траекторию движения инструмента и последовательность переходов при выполнении различных операций. Точность и требуемая шероховатость обработанной поверхности влияют на выбор геометрии режущей пластины, величины подачи и скорости резания.

- Тип выполняемой операции: черновое, получистовое или чистовое точение, нарезание резьбы, обработка канавок, отрезка и т.п. Тип выполняемой операции влияет на выбор режущей пластины, резца, параметров режима резания, обеспечивающих требования, предъявляемые к обработке.

- Наружная обработка или расточка отверстий – данные операции выполняются различными твердосплавными пластинами и резцами. Револьверные головки токарного станка имеют ограниченное количество позиций для размещения инструмента и при большом числе выполняемых переходов возникает необходимость в подборе такого инструмента, который был бы способен выполнять более чем один переход.

- Жесткость системы и условия обработки – основные факторы, определяющие производительность операции и выбор инструмента. При прерывистом резании повышенные требования предъявляются к геометрии пластины, марке твердого сплава и закреплению режущей пластины на корпусе державки. Если наблюдается склонность к вибрациям, то большое внимание следует уделять размеру и вылету инструмента, а также жесткости закрепления как инструмента, так и заготовки.

- Станки в значительной степени отличаются по конструкции, размерам, мощности и технологическим возможностям. Многие токарные станки имеют небольшую мощность и могут производить только определенные виды обработки, используя определенный тип инструмента. Необходимо знать способ закрепления инструмента, посадочные размеры и количество позиций револьверной головки (инструментального магазина).

- Материал заготовки представлен основными группами обрабатываемых материалов по ISO. При обработке они образуют, соответственно, сливную стружку, стружку скалывания или элементную стружку, что является важным фактором, который надо учитывать для правильного выбора инструмента.:

- углеродистая и легированная сталь (Р)

- нержавеющая сталь (М)

- чугун (К)

Последовательность выбора инструмента для токарной обработки:

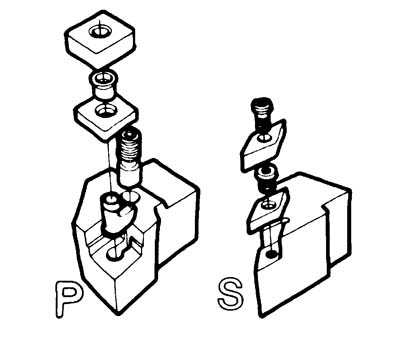

1. Способ крепления режущей пластины

Крепление режущей пластины на корпусе державки может осуществляться:

- P – рычагом за отверстие – система крепления

- S – винтом, входящим в отверстие – система крепления

- D – прижимом повышенной жесткости

- C – прихватом сверху

- M – рычагом за отверстие и прихватом сверху

Системы крепления пластин на державках были созданы для обеспечения надежности работы и стабильности положения вершины режущего лезвия при выполнении различных токарных операций. Наиболее распространенный способ крепления пластин без задних углов – рычагом, который перемещается при помощи винта, – система Р. Рычаг поджимает режущую пластину к базовым поверхностям гнезда при закреплении и выдвигает ее из гнезда при раскреплении. Существуют различные модификации этого способа – в том числе, крепление клином.

Другой широко применяемый способ – крепление винтом через отверстие пластин с задними углами – система S. Этот способ применяется для державок небольших размеров для наружного точения при выполнении ненагруженных операцией и для расточных оправок и борштанг.

Выбор системы крепления зависит от того, используются ли пластины с задними углами или без задних углов, от типа операции, от размеров державки и заготовки, от параметров режима резания для чернового, получиствого или чистового точения.

2. Размер и конструкция державки режущей пластины

Выбор державки и пластины зависит, главным образом, от профиля обрабатываемой поверхности, типа технологического оборудования (станок с ЧПУ или без), и определяется главным и вспомогательным углами в плане. В зависимости от выбранной ранее системы крепления, принимая во внимание возможные направления подачи инструмента, можно сделать выбор необходимого типа державки и формы пластины.

Для обеспечения жесткости следует выбирать державку наибольшего из возможных сечения и пластину с наибольшим углом при вершине для обеспечения наибольшей надежности.

В первую очередь следует попытаться использовать уже имеющийся на складе инструмент, а при выборе нового стараться не увеличивать номенклатуру.

При решении данной задачи рекомендуется поступать следующим образом:

- разделить поверхность обрабатываемой детали на элементарные геометрические составляющие (торцовые, конические, цилиндрические поверхности с указанием направления подачи при обработке каждой поверхности;

- определить подходящие типы державок для обработки отдельной поверхности в зависимости от вида обработки (таблицы приведены в графической части)

- выбрать из полученного набора одну державку(или минимальную комбинацию державок), обеспечивающую возможность обработки всех элементарных составляющих поверхности детали.

3. Форма режущей пластины. Выбор типоразмера режущей пластины

Форма пластины выбирается в соответствии с типом державки и траекторией перемещения инструмента при выполнении операции.

Геометрия пластины выбирается в соответствии с типом операции и планируемыми параметрами режима обработки. Марка сплава пластины выбирается в соответствии с материалом заготовки и условиями обработки.

Геометрия передней поверхности пластин и марки твердых сплавов создавались для эффективного выполнения различных операций. Согласно принципу каталога СогоКеу выбор пластины зависит от группы обрабатываемого материала (P, M и K), типа операции (чистовая, получистовая и черновая) и условий обработки (хорошие, нормальные и тяжелые).

Дополнительно необходимо знать, должна ли быть пластина с задними углами или без задних углов, двусторонней или односторонней. В некоторых случаях за счет правильного выбора геометрии пластины можно повысить точность и чистоту обработки, избавиться от заусенцев. При правильном выборе режущей пластины можно гарантировать определенную стойкость и выполнение операции без непредвиденных остановок. Следует учитывать уже применяемую номенклатуру инструмента, число позиций, где используются пластины, мощность оборудования. Современные режущие пластины, хотя и являются более специализированными, но на практике нередко позволяют уменьшить номенклатуру пластин на складе, поскольку пригодны для выполнения большего числа операций в пределах своей области применения.

При выборе типа пластин необходимо учитывать следующие факторы:

- сравниваемые различные типы режущих пластин должны соответствовать выбранному ранее типу державки;

- тип обрабатываемого материала определяет требования к прочности, геометрии резания и стружколомательной способности режущей пластины;

- стружколомательная способность пластин при различных видах обработке пластин и режимах резания;

- прочность режущей кромки при прерывистой обработке с учетом геометрии резания и нижней опорной пластины;

- влияние формы пластины на направление и величину сил резания и вероятность возникновения вибраций;

- влияние формы пластины на потребляемую мощность.

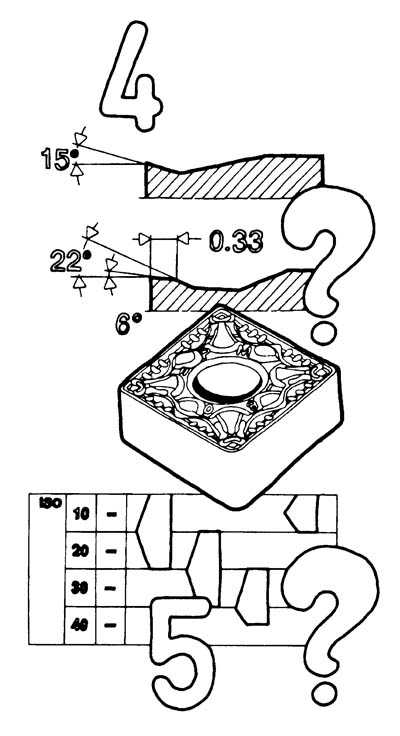

4. Форма (геометрия) режущей пластины. Выбор типоразмера режущей пластины

6. Размер режущей пластины и конструктивные особенности

В зависимости от требований обработки необходимо учитывать размер пластины. При чистовой обработке размер во многих случаях можно уменьшить. Также при определении размера следует учитывать пространство для режущего инструмента:

С большим размером пластины лучше стабильность; напр. при обработке в тяжелых условиях размер пластины обычно превышает iC 25 мм.

Как выбрать подходящий размер пластины

- Определите самую большую глубину резания, ap.

- Определите необходимую длину резания, LE, также учитывайте главный угол в плане державки и глубину резания, ap, и спецификацию станка.

- На основании необходимых LE и ap можно выбрать пластину с подходящей длиной режущей кромки L и размером iC.

Необходимо определить необходимую эффективную длину режущей кромки (L), считаясь с главным углом в плане (φ) и наибольшей глубиной резания (t). Длина режущей кромки пластины должна соответствовать глубине резания и обеспечивать достаточную надежность работы.

Размер пластины зависит от размера посадочного гнезда державки. Если размер инструмента, главный угол в плане и форма пластины заданы, то фактически размер пластины уже определен. Но если выбор размера пластины поставлен на первое место и определяет выбор державки, то сначала определяется максимальная глубина резания, а затем по величине главного угла в плане – необходимая эффективная длина режущей кромки. После чего, с учетом коэффициента, определяемого главным углом в плане (см. таблицу на стр. 61), выбирают размер пластины.

При черновой обработке, когда резание прерывистое и наблюдается тенденция к вибрациям, следует обращать внимание на условия входа и выхода инструмента из заготовки, чтобы избежать нежелательных ударов по режущей кромке и дополнительного давления на заготовку при выходе, приводящего к выкрашиваниям режущей кромки. При обработке торцев требования к режущей кромке значительно увеличиваются, поскольку глубина резания одномоментно существенно возрастает. В этом случае надо выбирать пластину большего размера, менять направление и уменьшать подачу, чтобы избежать значительных увеличений усилий резания.

Основываясь на выбранном типе токарного резца (расточной державки), типоразмера режущей пластины и конструктивными особенностями используемого токарного оборудования, определить размеры инструмента (правое или левое исполнение, высота тела державки, ширина тела державки, длина резца и т.п.) и его полное кодовое обозначение по системе ИСО или ГОСТ;

Согласовать выбранный вариант с номенклатурой режущих инструментов.

7. Радиус при вершине режущей пластины

Согласование выбранного варианта типоразмера режущей пластины с номенклатурой режущих пластин из современных сплавов

Определение марки токарного резца (расточной державки) в соответствии с используемой в настоящее время системой классификации.

Величина радиуса при вершине пластины очень важна при черновой обработке с точки зрения прочности режущей кромки, а при чистовой обработке – с точки зрения получения требуемой шероховатости поверхности. В обоих случаях радиус при вершине тесно связан с величиной подачи, поэтому выбирать его надо, учитывая подачу.

Большой радиус при вершине делает режущую кромку более прочной, но при этом требуется большая мощность станка и возрастает опасность вибраций. Обрабатываемый материал и условия обработки также влияют на выбор радиуса при вершине пластины. При растачивании меньший радиус при вершине уменьшает вибрации и позволяет работать с большими вылетами инструмента.

При черновой обработке следует выбирать пластину с максимально возможным радиусом при вершине. Чем больше радиус при вершине, тем выше прочность и стойкость пластины, что позволяет вести обработку с большими величинами подач. И все же, в большинстве случаев, величина подачи не должна превышать половины значения радиуса при вершине.

При чистовом точении чистота обработанной поверхности зависит от соотношения радиуса при вершине и подачи (см. стр.21).

8. Параметры режима резания. Определение скоростей, подач и глубин резания для оптимизации каждого отдельного прохода

В заключение, необходимо выбрать или рассчитать параметры режима резания для подобранного инструмента. В каталоге СогоКеу представлены начальные значения и рекомендуемые диапазоны параметров режима резания для всех групп обрабатываемых материалов. Чтобы определить параметры режима резания, нужно учитывать несколько основных условий. На стойкость инструмента практически не влияет глубина резания, только частично – величина подачи, в то время, как скорость резания влияет на стойкость в значительной степени.

Соотношение параметров режима резания в значительной степени зависит от типа выполняемой операции. Для черновых операций мощность, жесткость системы станок-приспособление-инструмент-заготовка и условия обработки являются основными факторами, влияющими на выбор параметров режима резания.

Для чистовых операций критериями выбора являются точность, шероховатость обработанной поверхности и стружкообразование, которые зависят от сочетания подачи, радиуса при вершине пластины и скорости резания. Скорость резания является основным фактором, определяющим производительность при чистовой обработке.

При назначении параметров режима резания должны учитываться следующие факторы:

- стойкость инструмента

- обрабатываемый материал

- геометрия пластины и марка твердого сплава

- возможности оборудования, т.е. мощность, жесткость, частота вращения шпинделя

- выделение тепла и склонность к наростообразованию

- условия обработки: прерывистое резание и вибрации

- стружкообразование и чистота обработки

Некоторые пункты приведенной последовательности могут быть изменены в соответствии с конкретной ситуацией. Часто заранее уже определены размер и способ крепления режущей пластины. Но важно иметь в виду общую последовательность выбора для того, чтобы представлять процесс в целом.

Полезные ссылки по теме. Дополнительная информация

Каталог-справочник плоскошлифовальных станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

AB Sandvik Coromant, ОАО «Сандвик-МКТС», 2003 год

stanki-katalog.ru

Приводной инструмент для токарных станков с ЧПУ: разновидности

ТокарныйПриводные блоки для токарных станков с ЧПУ – это важная составляющая любой машины, они совершают большинство задач и делают агрегат универсальным.

Токарный станок с ЧПУ – это устройство, с помощью которого происходит обработка металлических деталей. Благодаря числовому программному управлению, каждая работа выполняется с высокой точностью и без погрешностей. Приводные блоки являются важной составляющей любой машины.

Какой бывает инструмент

Ни один станок не будет полноценно функционировать без приводного инструмента, ведь именно дополнительное оборудование совершает большинство задач и делает агрегат универсальным. Электроприводные устройства могут выполнять такие операции, как сверление, фрезерование или нарезание резьбы.

Среди основного оборудования для токарного станка, можно отметить:

- приводные блоки;

- аксиальные резцедержатели;

- поворотные держатели;

- угловые держатели;

- двойные угловые головки;

- револьверные головки.

Электрические блоки

Электрические приводные блоки используют для приведения в работу электроприводной барабан. Лежат в основе каждого дополнительного инструмента. Имеют в своем составе электродвигатель. Для каждого агрегата выпускают разные блоки, которые имеют уникальную конструкцию.

Они могут производиться отдельно для червячных или дисковых фрез, либо же иметь изменяемый угол. С помощью приводных блоков обработка металла выполняется с высокой производительностью и за короткое время. Устройство имеет повышенную жесткость и надежность.

Аксиальные резцедержатели

Используют для закрепления и удержания резцов и насадных фрез на токарных установках. Положение резцов регулируется с помощью двух винтов. Имеют прочную прижимную плиту, которая способствует надежному закреплению дополнительного оборудования.

Поверхность аксиального резцедержателя выполнена из закаленного металла, поэтому он имеет высокий уровень прочности и износостойкости.

Поворотные держатели

Используют на станках токарной группы для поворота резца или фрезы. Имеют мощные приводные блоки и сверхточную центровку, что позволяет выполнять качественную обработку деталей.

Состоит из корпуса с пазами под резцы и зажима, имеет компактные размеры, благодаря чему легко монтируются на токарные установки. На некоторых моделях управление может дополнительно выполняться с помощью рукоятки.

Угловые держатели

Применяют в качестве приводного инструмента для токарных станков с ЧПУ. С его помощью осуществляется обработка заготовок с боковых сторон (с торца).

Является прочным, имеет закаленную поверхность, предназначается для длительного использования в работе, не боится высоких температур. Закрепляются резцы и фрезы с помощью пазов в корпусе, как и в поворотном держателе.

Двойные угловые головки

Являются приводным инструментом на токарном станке. Используют для сверления, фрезерования и точения металла. Различают их по типу осей, который могут быть либо параллельные, либо располагаться по направлению друг к другу.

Двойная угловая приводная головка позволяет обрабатывать изделия сложной конструкции. Чаще применяют для крупносерийного производства однотипных деталей.

Револьверные головки

Применяют для горизонтальной и вертикальной обработки детали на токарном станке. В головку устанавливают резцы, фрезы, разного рода сверла и метчики. За один цикл, при наличии необходимых дополнительных агрегатов, может выполнять все технологические операции.

В некоторых моделях используют шаговые электродвигатели. Это позволяет увеличить точность устанавливаемой позиции.

Необходимо подвести итоги, что токарный агрегат с ЧПУ имеет немалое количество компонентов, которые повышают функциональность агрегата и делают его более универсальным.

vseochpu.ru

Преимущества, особенности и видео примеры токарных работ по металлу на станке

Широко известным и востребованным способом производства металлических деталей и изделий различного назначения является токарная обработка металла. Во время такого процесса на токарном станке с изделий удаляется лишний слой, и на выходе получается нужной формы деталь с шероховатой поверхностью и требуемыми размерами. Управляемое при помощи компьютерно-интегрированных устройств современное оборудование позволяет существенно повысить качество получаемых изделий.Общие сведенья о токарной обработке металла

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

Оцените статью: Поделитесь с друзьями!stanok.guru