Требования к манометрам на трубопроводах: Техническая информация о компенсаторах

alexxlab | 14.02.2023 | 0 | Разное

(2 ) – 5 , .

§ 5 Арматура сосудов, работающих под давлением. Манометры и требования к ним

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

– запорной или запорно-регулирующей арматурой;

– приборами для измерения давления;

– приборами для измерения температуры;

– предохранительными устройствами;

– указателями уровня жидкости.

Сосуды, снабженные быстросъемными затворами, должны иметь предохранительные устройства, исключающие возможность включения сосуда под давление при неполном закрытии крышки и открывании ее при наличии в сосуде давления. Такие сосуды также должны быть оснащены замками с ключом-маркой.

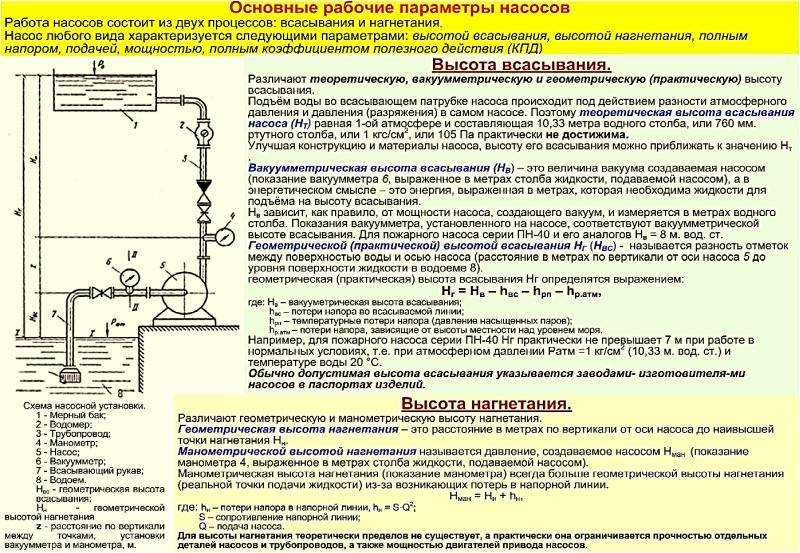

Манометры.

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия.

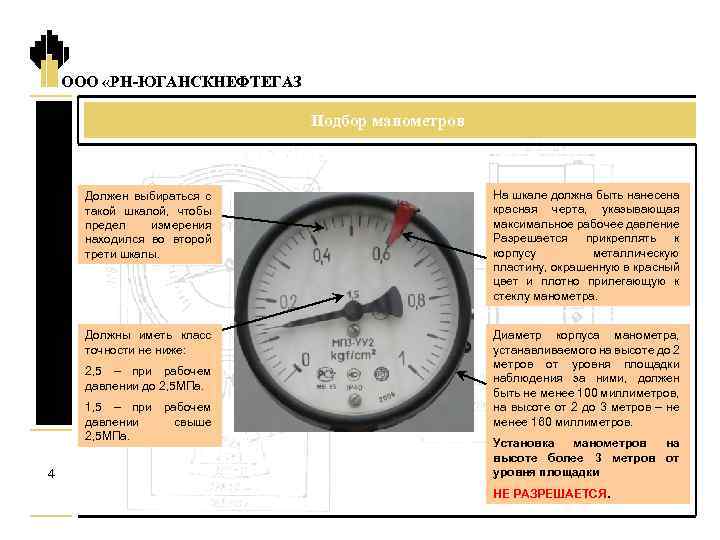

Манометры должны иметь класс точности не ниже: 2,5 – при рабочем давлении сосуда до 2,5 МПа, 1,5 – при рабочем давлении сосуда свыше 2,5 МПа.

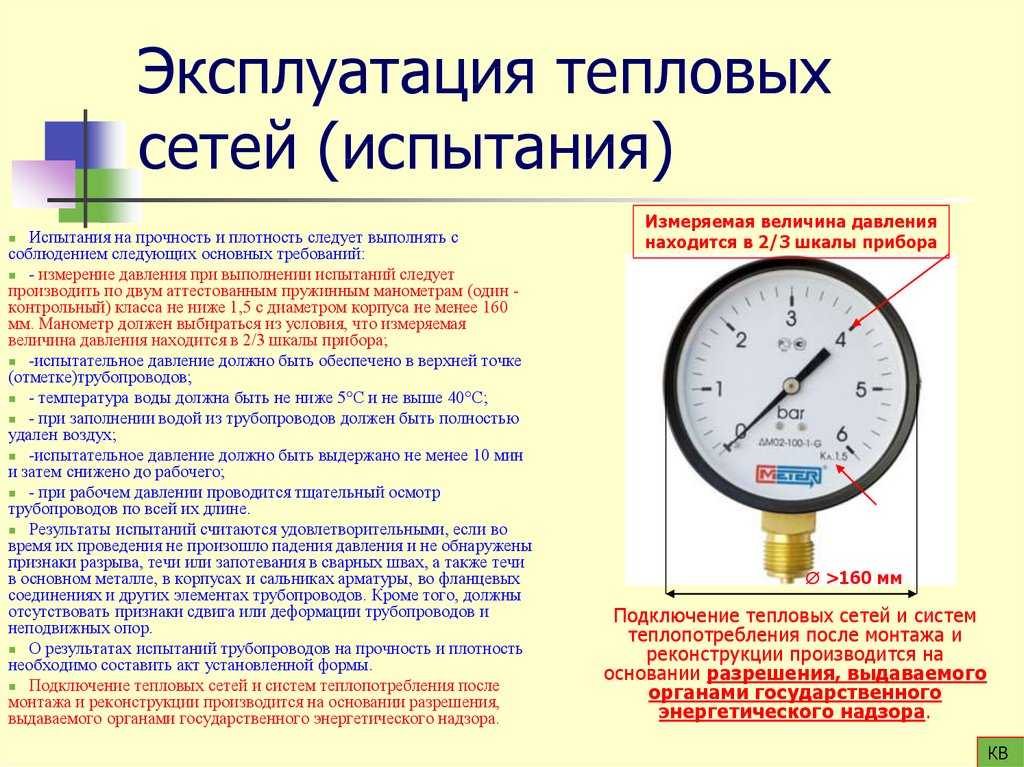

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Манометр должен быть установлен так, что бы его показания были отчетливо видны обслуживающему персоналу.

Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м – не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

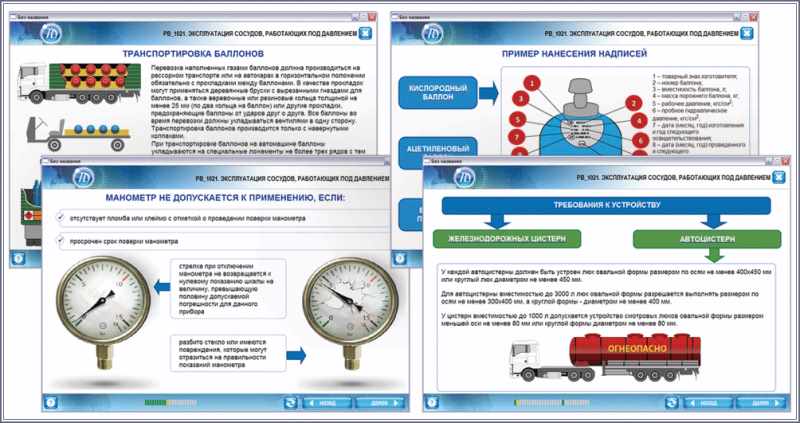

Манометр не допускается к применению в случаях, когда:

– отсутствует пломба или клеймо с отметкой о проведении поверки;

– просрочен срок поверки;

– стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

– разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться “Инструкцией по режиму работы и безопасному обслуживанию сосудов”, утвержденной руководством организации – владельца сосуда.

Установка манометров: основные правила и требования – Техника

Важнейшим условием безопасного функционирования любого резервуара или трубопровода является контроль рабочего давления в них. Делается это с помощью специального измерительного прибора — гидравлического манометра. Чтобы он работал адекватно, необходимо правильно подобрать модель и осуществить грамотную установку приспособления.

Один вариант устройств предназначен для измерения высокого, другой – низкого давления. Обращать внимание при выборе модели манометра надо и на среду, передаваемую по системе. От этого зависит способ установки прибора.

Способы установки манометров

Перед тем как приступить к монтажу любой модели измерительного приспособления, очень важно удостовериться, что в системе нет давления. Во время процесса установки надо обращать внимание на такие моменты:

- шкала прибора должна находиться в строго вертикальном положении;

- при установке следует соблюдать технические требования по допускам при монтаже;

- использовать для работы только специальный гаечный ключ;

- при подключении нельзя применять нагрузку на корпус.

Подключают манометр одним из существующих на сегодняшний день способов – прямым, посредством использования дополнительных элементов в виде трехходового клапана или отборного устройства. Каждый из типов подключения имеет свои особенности.

Каждый из типов подключения имеет свои особенности.

Подключение манометра прямым способом

Такая методика монтажа актуальна для трубопроводов или резервуаров со стабильным давлением без скачков. Приборы устанавливаются на предварительно приваренные фитинги бобышки после или перед задвижками.

Установка манометров с трехходовым краном

Эта модель измерительного приспособления устанавливается в случае необходимости периодически сбрасывать его показания до нуля для проведения определенных работ без отключения системы.

Отборное устройство

Такая схема монтажа манометра актуальна для систем с очень холодной или очень горячей средой. Элементы устанавливаются в определенном порядке. Сначала приваривается бобышка, к ней прикрепляется отвод, затем устанавливается трехходовой кран. Завершается обустройство монтажом самого манометра.

Основные правила установки и съема манометра

Чтобы прибор работал стабильно и без поломок, показывал адекватные цифры давления среды, его монтаж требует соблюдения ряда правил.

Устанавливать устройство надо так, чтобы было удобно контролировать его показания, осуществлять обслуживание и ремонт.

При подключении конструкции между ее элементами должны быть технические зазоры требуемого инструкцией размера.

Устанавливать манометр следует на высоте максимум 2 метра от смотровой площадки, если его номинальный диаметр составляет до 100 мм, 2-3 метра – при 160 мм, 3-5 метров – 250 мм+. Если прибор расположен на высоте свыше 5 метров, ниже следует установить его дублирующий вариант.

Для особых условий использования манометра необходимо подбирать специальные модели, при изготовлении которых учитывается климат, группа виброустойчивости, степень защиты от влаги и пыли.

Чтобы не допустить выход прибора из строя по причине замерзания, ему обеспечивается соответствующая климатическим условиям теплоизоляция.

При образовании на манометре видимых повреждений, могущих отрицательно сказаться на корректности его показаний, устройство демонтируют и передают в лабораторию на ремонт. Если изделие не подлежит ремонту, его утилизируют.

Если изделие не подлежит ремонту, его утилизируют.

Особенности монтажа

Выбирать прибор следует с учетом условий его эксплуатации. Способ установки устройства (прямой, с трехходовым краном или импульсной трубкой) должен соответствовать рекомендациям, указанным в прилагаемой к нему инструкции.

Манометры различных типов известных брендов представлены в Киеве по разумной цене в специализированном интернет-гипермаркете Hydraulic.ua. Там можно не только подобрать качественный продукт, а и получить профессиональную консультацию по его монтажу и использованию.

Понимание требований к манометру при испытании давлением

Небольшое устройство, играющее большую роль в конструкции и испытаниях, — это манометр .

Манометр – механическое устройство, используемое для измерения давления путем преобразования давления в механический аналог и передающее движение давления на стрелку для локального измерения по градуированной шкале. Манометры, прикрепленные к трубам или сосудам, дают показания давления относительно атмосферного давления (так называемое «манометрическое» давление).

Манометры, прикрепленные к трубам или сосудам, дают показания давления относительно атмосферного давления (так называемое «манометрическое» давление).

Манометр можно использовать для измерения как положительного давления (выше атмосферного), так и отрицательного давления (ниже атмосферного) с атмосферным давлением в качестве точки отсчета. В этой статье мы поговорим о манометрах с положительным измерением давления, см. рисунок ниже.

На этапах строительства сосудов под давлением в соответствии с ASME VIII Div. 1, наиболее часто используемым устройством во время испытания давлением является манометр. Испытания под давлением могут проводиться либо с помощью жидкости, обычно воды (гидростатическая), либо с помощью газа, обычно сухого азота (испытание на воздушной подушке или пневматическое) в соответствии с нормами или спецификацией клиента.

Поскольку эти испытания определяются как неразрушающие испытания, минимальное и максимальное давление, приложенное к испытанию, должно строго соответствовать соответствующему Кодексу, чтобы избежать каких-либо отказов во время испытания. Минимальное давление может относиться к UG-99, в то время как максимальное давление обычно ограничивается напряжением и не превышает 90% предела текучести.

Минимальное давление может относиться к UG-99, в то время как максимальное давление обычно ограничивается напряжением и не превышает 90% предела текучести.

Вопрос, как определить подходящий манометр для любых испытаний с заданными данными?

Прежде чем мы перейдем к обсуждению манометра, лучше сначала разобраться в условиях тестовых работ, которые обычно проводятся в цехе изготовителя перед доставкой клиенту в полностью заправленный сосуд .

Воздушное испытание на прокладке

Воздушное испытание на прокладке определяется как испытание воздухом в контрольном отверстии либо на усиливающей прокладке сопла, либо на изнашиваемой пластине седла для обнаружения утечек в свариваемых деталях. Испытание проводится после завершения всех сварочных работ и зачистки сопла и приварки изнашиваемой пластины в соответствии с подробными чертежами сосуда высокого давления.

Каждый сварной шов усиливающей прокладки может быть подвергнут испытанию воздухом/азотом и мыльным раствором при давлении от 15 до 50 фунтов на кв. дюйм со ссылкой на стандартную спецификацию клиента.

дюйм со ссылкой на стандартную спецификацию клиента.

Гидростатические испытания

Гидростатические испытания являются предпочтительным методом испытаний по сравнению с пневматическими испытаниями. Он определяется как испытание на давление или герметичность в частях сосуда под давлением, удерживающих давление, где в качестве испытательной среды используется жидкость, типичная вода. Это испытание направлено на подтверждение целостности сосуда под давлением в жестких условиях, имитирующих проектные условия.

В любом случае испытательное давление ограничивается тем давлением, которое не вызовет каких-либо видимых необратимых деформаций (деформаций) любого элемента.

В соответствии с UG-99(b) , « сосуды, предназначенные для внутреннего давления, должны подвергаться гидростатическому испытанию давлением, которое в каждой точке сосуда равно как минимум 1,3-кратному максимально допустимому рабочему давлению, умноженному на наименьшее отношение напряжений (LSR) для материалов, граничащих с давлением, из которых изготовлен сосуд”.условия окружающей среды, сосуд высокого давления с 77 psi MAWP будет гидростатическим испытанием в мастерской изготовителя. Используя приведенную выше формулу, мы получаем, что испытательное давление составляет около 100 фунтов на квадратный дюйм.

Один из инспекторов производителя должен подготовить наборы для гидростатических испытаний, включающие манометр. Как инженер, в подобных ситуациях необходима координация с командой 🙂 Перед испытанием следующие списки помогут выбрать правильный манометр:

- Какой тип манометра будет использоваться?

- Какие диапазоны давления следует использовать для проверки манометра согласно соответствующему коду?

- Какова точность датчика?

- Каков минимальный рекомендуемый калибр?

- Сколько ошибок можно допустить?

- Сколько манометров используется при гидростатических испытаниях?

- Когда лучше всего проводить осмотр?

- Какие шаги следует предпринять, если тест не пройден?

- Точка калибровки.

Ответы:

Ответ № (1).

В нашем случае в спецификации заказчика не упоминается никаких конкретных требований к манометру, за исключением расчетной температуры и требований к испытательному давлению.

Однако из-за условий окружающей среды и для защиты внутренней части манометра от повреждений, вызванных сильной вибрацией или пульсацией, выбрана заполненная жидкостью трубка Бурдона типа C.

Корпус манометра заполнен глицерин жидкость до не менее 75% от ее общего объема. Этот тип жидкости можно использовать в диапазоне температур -20 град. С до +60 град. C.

Ответ № (2).

Согласно UG-102 (b) ASME VIII Div. 1 и T-1031 ASME V, «манометры с циферблатным индикатором, используемые при испытаниях, должны иметь градуировку в диапазоне, примерно вдвое превышающем предполагаемое максимальное испытательное давление, но ни в коем случае диапазон не должен быть менее 1 1/2 и более 4 раз это давление».Можно просто записать так:

– Минимальный диапазон манометра = 1,5 x PT ….(psi)

– Предпочтительный диапазон манометра = 2 x PT ….(psi)

– Максимальное давление Диапазон манометра = 4 x PT ….(psi)

Следовательно, подходящий манометр имеет диапазон шкалы давления от 0 до 400 psi . Но, как уже упоминалось, чтобы ограничить минимальное значение манометра 1,5 x PT , мы должны поддерживать испытательное давление на уровне не менее 150 фунтов на квадратный дюйм. Почему??

Это мое наблюдение. При выполнении этого контрольное значение из 1,5 x PT (psi) будет напрямую соответствовать минимальному требуемому испытательному значению любого трубопровода (включая соединения фланцевых соединений), как указано в B31. Код трубопровода.

Давайте проверим этот пункт:

ASME B31.

3 , (a) сосуд, трубопровод может быть испытан вместе с сосудом на Испытательное давление трубопровода ” .

(b) “Если испытательное давление трубопровода превышает испытательное давление сосуда, и считается нецелесообразным изолировать трубопровод от сосуда, трубопровода и судно может быть испытано вместе при испытательном давлении сосуда, если владелец утверждает, и испытательное давление сосуда составляет не менее 77% испытательного давления трубопровода “.

Конечно, этот метод используется для полевых испытаний испытания системы под давлением, состоящей из сосудов под давлением и трубопроводов.Пожалуйста, поправьте меня, если я ошибаюсь.Спасибо

Ответ № (3).

В соответствии с Кодексом точность манометра может быть выражена в процентах от диапазона измерения. Давайте взглянем на образец таблицы ниже:

Например:

- Наш манометр имеет шкалу на 400 фунтов на квадратный дюйм.

При использовании типа ASME Grade A точность составляет около 2% от диапазона от 0 до 100 фунтов на квадратный дюйм и от 301 до 400 фунтов на квадратный дюйм, а точность составляет около 1% от диапазона от 101 до 300 фунтов на квадратный дюйм.

- Манометр со шкалой от 0 до 400 фунтов на квадратный дюйм с точностью 2% означает, что манометр с точностью +- (плюс-минус) 8 фунтов на квадратный дюйм.

Нет ответа (4).

Ссылаясь на приведенную выше таблицу, минимальный рекомендуемый размер манометра составляет 1 1/2 дюйма.

Номер ответа (5). погрешности не превышают 1/4 допустимых для тестируемого манометра.Поэтому при тестировании 100 psi с использованием класса А с 1% максимальным манометром процентного диапазона, манометр должен иметь ошибки в показаниях не более 1/4 х 1 % х 100, или 0,25 фунтов на кв. дюйм.

Независимо от ошибок, необходимо проводить регулярную калибровку манометра по мере временного дрейфа и потери калибровки.

Ответ № (6).

Код ASME не указывает явно количество манометров (см. интерпретацию BPV VIII-1-16-16). Но рекомендуется иметь как минимум 2 (два) манометра при гидростатических испытаниях, как показано на рисунке выше. Таким образом, мы могли бы узнать разницу давлений в нижней части сосуда, определяемую статическим напором, и в верхней части сосуда, как определено в UG-9.9.

Ответ № (7).

Визуальный контроль сварных соединений и швов должен производиться при давлении не менее испытательного давления , деленного на 1,3 .

Ответ № (8).

При обнаружении любого дефекта или отказа, вызывающего падение давления, испытание должно быть остановлено, а вода должна быть слита из сосуда под давлением. Затем инспектор или сотрудник по контролю качества должен выпустить документ NCR , чтобы объяснить, почему сосуд высокого давления вышел из строя во время гидростатических испытаний.

По крайней мере, NCR должна содержать следующую информацию:

- подробная информация о несоответствии проблемах и причинах отказа

- корректирующие действия, которые должны быть предприняты изготовителем в соответствии с соглашением клиента/владельца или на основании их спецификации. Он может включать соглашение «принимать как есть, ремонтировать/дорабатывать, отбраковывать и заменять».

Ответ № (9).

В соответствии с API 576, «Неправильная калибровка манометров является частой причиной неправильной настройки клапана. Для обеспечения точности манометры следует часто калибровать на калиброванном грузопоршневом манометре. Давление срабатывания клапана сброса давления находится в пределах средней трети диапазона манометрического давления. Демпферы на манометрах обычно не рекомендуются, поскольку они имеют тенденцию засоряться и вызывать запаздывание давления. Может быть желательным использовать два контрольных манометра во время проверки клапана.

.

……………………………………

Итак, теперь у вас есть ответы на все вышеперечисленные вопросы. Я надеюсь, что эта короткая статья поможет вам с вашим следующим решением. Не стесняйтесь добавлять что-либо еще для рассмотрения в разделе комментариев.

Спасибо

Ссылки:

- Кодовый стандарт ASME и API

- Руководство по проектированию ASME Sec. VIII Сосуды под давлением

- ADTW Learn

- http://monghaihen.blogspot.com/2017/11/blog-post.html

Измерение давления » The Piping Engineering World

Реклама

Измерение давления является важной функцией в управлении технологическим процессом. Измеряется локально или с помощью датчика давления. Манометр используется для локального считывания давления в системе.

Датчик давления используется для отправки сигнала давления в РСУ для дальнейшей обработки и принятия мер. Обычно для подключения датчика давления к системе трубопроводов используется отводное соединение 3/4″ (резьбовое или фланцевое) вместе с запорным клапаном, таким как задвижка.

На оборудовании датчик давления с фланцем устанавливается непосредственно на указанную форсунку. Стрелка местного манометра может быть фиксированной или с поворотной головкой, чтобы ее можно было поворачивать для удобного угла обзора. Ответвление датчика давления должно быть расположено на расстоянии не менее 6 диаметров трубы от ситуаций с колебаниями давления, таких как ответвление трубы, регулирующий клапан и т. д. И локальный датчик, и преобразователь могут быть расположены на одном ответвлении от основной трубы.

Манометр на уровне земли должен быть четким без переносной лестницы. Давление на платформы должно быть, по крайней мере, читаемым с закрепленной лестницы. Манометры в системах трубопроводов на таком оборудовании, как напорные линии насосов, должны располагаться как можно ближе к оборудованию.

Датчик давления должен быть расположен в паровом пространстве дистилляционной колонны. Чертеж подключения прибора следует учитывать при моделировании прибора давления на трубе или оборудовании.

Соображения по расположению трубопроводов

Местные индикаторы давления должны быть видны с уровня, стационарной лестницы или платформы. Доступ к ним, расположенным на высоте менее 4500 мм над верхней точкой чистовой поверхности и в трубопроводе, осуществляется по переносной лестнице.

Манометр

Датчик давления

Youtube Videos

How Pressure Gauges Are Made :

Bourdon Pressure Gauge :

Pressure Gauge by Floyd Instruments :

Like this:

Like Loading…

- Миниатюра: thumb-pression.jpg

- Введение:

условия окружающей среды, сосуд высокого давления с 77 psi MAWP будет гидростатическим испытанием в мастерской изготовителя. Используя приведенную выше формулу, мы получаем, что испытательное давление составляет около 100 фунтов на квадратный дюйм.

условия окружающей среды, сосуд высокого давления с 77 psi MAWP будет гидростатическим испытанием в мастерской изготовителя. Используя приведенную выше формулу, мы получаем, что испытательное давление составляет около 100 фунтов на квадратный дюйм.

3 , (a) сосуд, трубопровод может быть испытан вместе с сосудом на Испытательное давление трубопровода ” .

3 , (a) сосуд, трубопровод может быть испытан вместе с сосудом на Испытательное давление трубопровода ” . При использовании типа ASME Grade A точность составляет около 2% от диапазона от 0 до 100 фунтов на квадратный дюйм и от 301 до 400 фунтов на квадратный дюйм, а точность составляет около 1% от диапазона от 101 до 300 фунтов на квадратный дюйм.

При использовании типа ASME Grade A точность составляет около 2% от диапазона от 0 до 100 фунтов на квадратный дюйм и от 301 до 400 фунтов на квадратный дюйм, а точность составляет около 1% от диапазона от 101 до 300 фунтов на квадратный дюйм.

По крайней мере, NCR должна содержать следующую информацию:

По крайней мере, NCR должна содержать следующую информацию: .

.