Твердый сплав вк8: Твердый сплав ВК8. Характеристики, расшифровка, цена и аналоги

alexxlab | 12.02.2023 | 0 | Разное

ФОРМИРОВАНИЕ ТВЕРДОГО СПЛАВА ВК8 С ИСПОЛЬЗОВАНИЕМ ПОРОШКА КАРБИДА ВОЛЬФРАМА, СИНТЕЗИРОВАННОГО ПО МЕХАНОХИМИЧЕСКОЙ ТЕХНОЛОГИИ | Рева

В. П. Рева, Д. В. Онищенко, В. В. Петров, В. А. Ким, А. И. Евстигнеев

https://doi.org/10.17073/1683-4518-2013-7-39-43

Полный текст:

- Аннотация

- Об авторах

- Список литературы

Аннотация

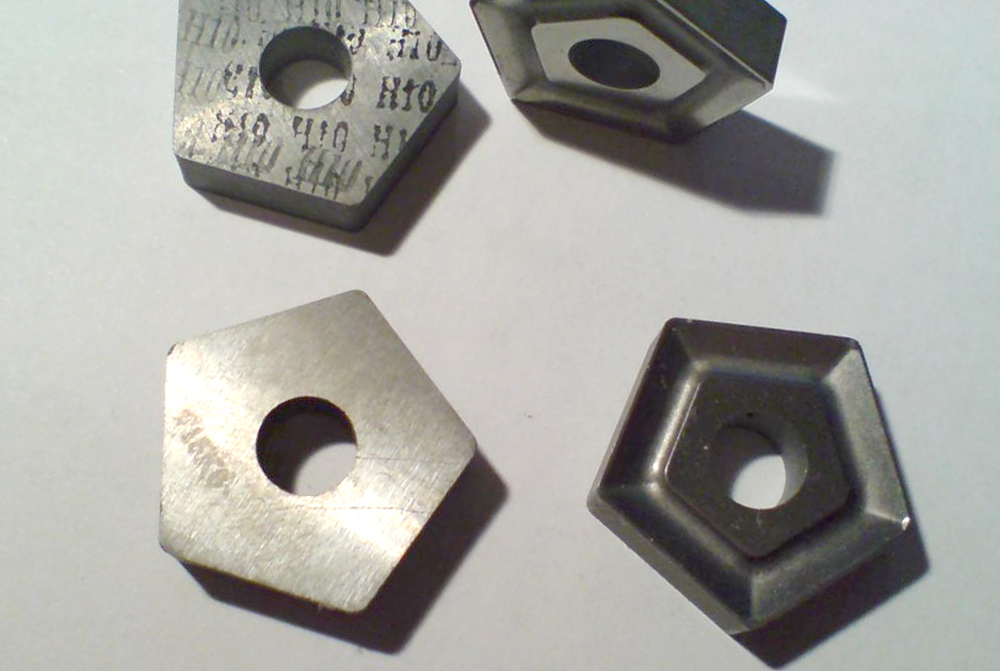

Рассмотрена возможность использования порошков карбида вольфрама, полученного механохимическим синтезом, в качестве материала для изготовления твердого сплава ВК8. Представлены результаты сравнительных испытаний физико-механических и эксплуатационных свойств твердого сплава, изготовленного по различным режимам.

Ключ. слова

механохимический синтез, карбид вольфрама, твердый сплав ВК8, режимы спекания, режущие пластины,

Об авторах

В. П. Рева

П. Рева

Дальневосточный федеральный университет, Владивосток

Россия

Кандидат технических наук

Д. В. Онищенко

Дальневосточный федеральный университет, Владивосток

Кандидат технических наук

В. В. Петров

Комсомольский-на-Амуре государственный технический университет, Комсомольск-на-Амуре

Россия

Доктор технических наук

В. А. Ким

Комсомольский-на-Амуре государственный технический университет, Комсомольск-на-Амуре

Россия

Доктор технических наук

А. И. Евстигнеев

Комсомольский-на-Амуре государственный технический университет, Комсомольск-на-Амуре

Россия

Доктор технических наук

Список литературы

1. Самсонов, В. Карбиды вольфрама / Г. В. Самсонов, В. К. Витрянюк, Ф. И. Чаплыгин. — Киев : Наукова думка, 1974. — 176 с.

Самсонов, В. Карбиды вольфрама / Г. В. Самсонов, В. К. Витрянюк, Ф. И. Чаплыгин. — Киев : Наукова думка, 1974. — 176 с.

2. Скороход, В. В. Порошковые материалы на основе тугоплавких металлов и соединений / В. В. Скороход. — Киев : Техника, 1982. — 167 с.

3. Онищенко, Д. В. Возобновляемое растительное сырье как основа для получения функциональных нанокомпозитных материалов универсального назначения / Д. В. Онищенко, В. В. Чаков // Журнал прикладной химии. — 2011. — Т. 84, № 9. — С. 1562—1566.

4. Онищенко, Д. В. Получение нанопорошка карбида вольфрама методом механической активации / Д. В. Онищенко, В. П. Рева // Физика и химия обработки материалов. — 2011. — № 2. — С. 71—77.

5. Рева, В. П. Особенности механохимического синтеза карбида вольфрама с участием природного графита / В. П. Рева, Д. В. Онищенко // Новые огнеупоры. — 2012. — № 10. — С. 61—66.

6. Reva, V. P. Features of mechanochemical synthesis of tungsten and titanium carbides with participation of natural graphite / V. P. Reva, D. V. Onishchenko // Refractories and Industrial Ceramics. — 2013. — Vol. 53, № 5. — P. 330—334.

P. Reva, D. V. Onishchenko // Refractories and Industrial Ceramics. — 2013. — Vol. 53, № 5. — P. 330—334.

7. Онищенко, Д. В. Приоритетные критерии механохимического синтеза карбидов титана и вольфрама с участием различных углеродных компонентов / Д. В. Онищенко, В. П. Рева, В. Г. Курявый // Металлург. — 2012. — № 12. — С. 41—45.

8. Башков, В. М. Испытания режущего инструмента на стойкость / В. М. Башков, П. Г. Кацев. — М. : Машиностроение, 1985. — 136 с.

Дополнительные файлы

Для цитирования: Рева В.П., Онищенко Д.В., Петров В.В., Ким В.А., Евстигнеев А.И. ФОРМИРОВАНИЕ ТВЕРДОГО СПЛАВА ВК8 С ИСПОЛЬЗОВАНИЕМ ПОРОШКА КАРБИДА ВОЛЬФРАМА, СИНТЕЗИРОВАННОГО ПО МЕХАНОХИМИЧЕСКОЙ ТЕХНОЛОГИИ. Новые огнеупоры. 2013;1(7):39-43. https://doi.org/10.17073/1683-4518-2013-7-39-43

For citation: Reva V.P., Onishchenko D.V., Petrov V.V., Kim V.A., Evstigneev A.I. THE HARD ALLOY VK8 FORMING ON BASE OF MECHANOCHEMICALLY SYNTHESIZED TUNGSTEN CARBIDE. NOVYE OGNEUPORY (NEW REFRACTORIES). 2013;1(7):39-43.

(In Russ.) https://doi.org/10.17073/1683-4518-2013-7-39-43

NOVYE OGNEUPORY (NEW REFRACTORIES). 2013;1(7):39-43.

(In Russ.) https://doi.org/10.17073/1683-4518-2013-7-39-43

Просмотров: 117

Обратные ссылки

- Обратные ссылки не определены.

ISSN 1683-4518 (Print)

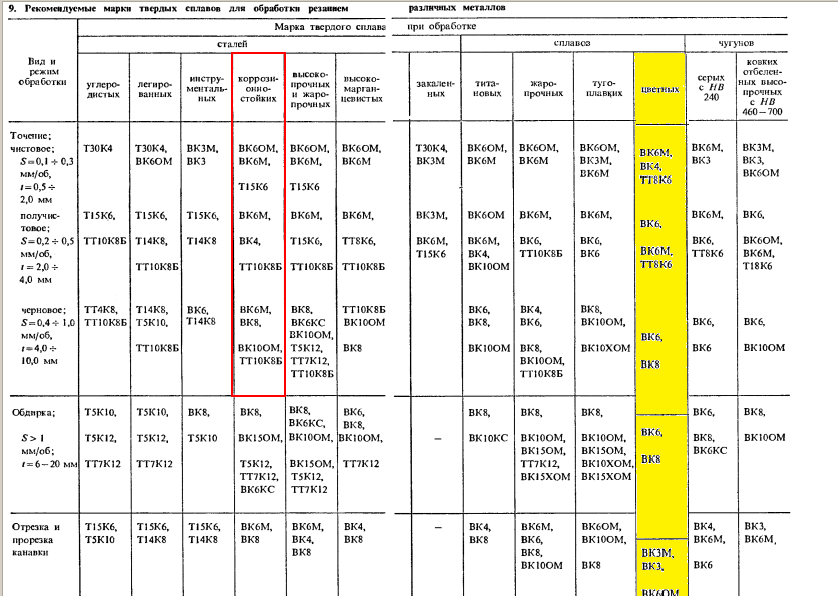

Выбор марок твердого сплава для различных режущих инструментов

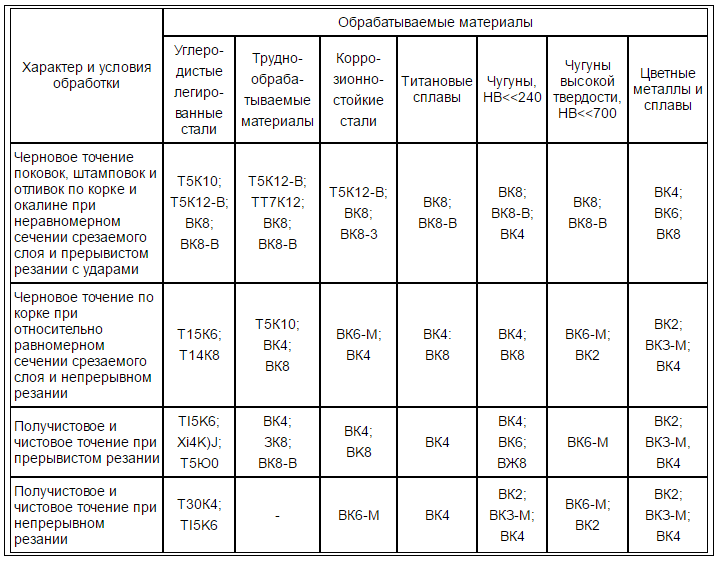

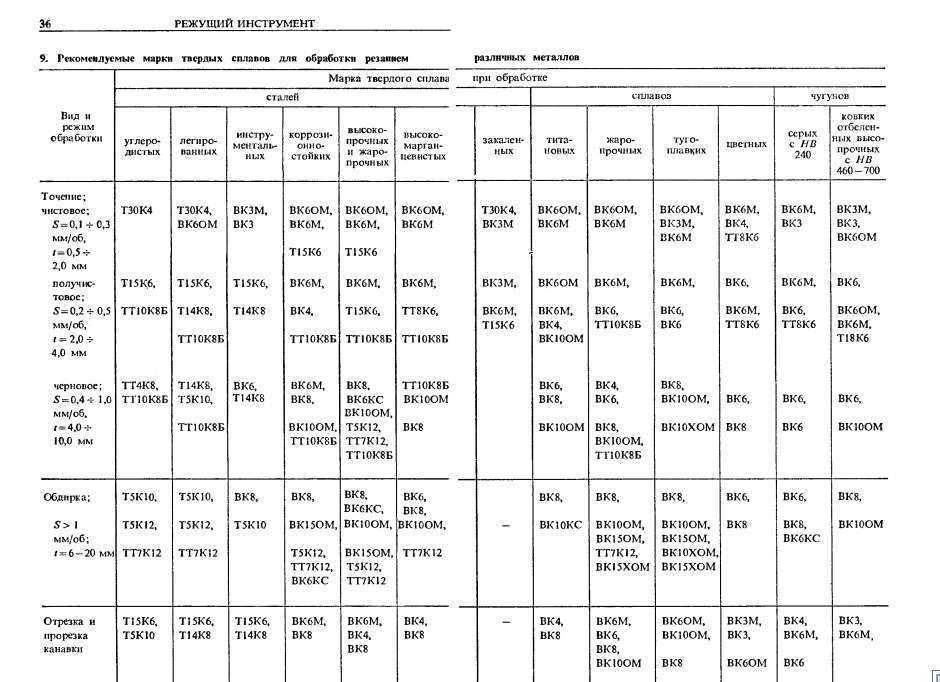

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | тита-на и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Черновое точение по корке и окалине при неравномерном сечении среза и прерывистом резании с ударами | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | – | ВК8 ВК8В | ВК8 ВК8ВВК4 | ВК8 ВК8В | ВК4 ВК6 ВК8 | – |

Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | ВК4 ВК8 ВК6 | ВК6М ВК4 | ВК4 ВК6 | |||

Черновое точение по корке при относительно равномерном сечении среза и непрерывном резании | Т15К6 Т14К8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | ВК8 | ВК4 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК4 | |

Получистовое и чистовое точение при прерывистом резании | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК6 ВК8 | ВК6М | ВК3 ВК3М ВК4 | |

Точное точение при прерывистом резании | Т30К4 Т15К6 | – | ВК6М | Т14К8 Т5К10 ВК4 | ВК4 | ВК3 ВК3М ВК4 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Точное точение при непрерывном резании | Т30К4 | ВК6М ВКЗМ | Т30К4 Т15К6 ВК6М ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М | ВК6М ВК3М ВК3 | ВК3 ВК3М | ||

Отрезка и прорезка канавок | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК6М ВК4 | ВК6М ВК4 ВК3М | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Предварительное нарезание резьбы | Т15К6 Т14К8 | Т15К6 Т14К8 ВК4 | ВК6М ВК4 | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК4 ВК6 ВК6М | ВК3 ВК3М ВК4 | |

Продолжение таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Окончательное нарезание резьбы | Т30К4 Т15К6 | Т30К4 Т15К6 В14К8 | ВК6М ВК3М | ВК6М ВК4 ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК3 ВК3М | ВК3 ВК3М |

Строгание и долбление черновое | Т15К12В ВК8В ВК15 | Т5К12 | Т15К12 ВК8 BK15 | – | ВК8 ВК8В | – | ВК8 ВК8В | ВК4 ВК6 ВК8 | |

Строгание и долбление получистовое и чистовое | Т5К10 T5KI2B ВК8 ВК8В | ТТ7К12 | Т5К12 ВК8В BK15 | – | ВК4 ВК6 ВК8 | ВК4 ВК6 | |||

Черновое фрезерование | Т15К6 Т14К8 Т5К10 | Т5К10 ВК4 ВК8 | Т5К12 Т5К10 Т14К8 | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВКЗ ВК4 | |||

Получистовое и чистовое фрезерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 | Т15К6 Т14К8 | ВК6 ВК4 | ВК6М | ВК3 ВК3М ВК4 | ВК3 ВК3М | ||

Сверление неглубоких (нормальных) отверстий | Т5К10 Т5К12В ВК8 ВК8В | Т5К12В ТТ7К12 ВК8В ВК8 | Т5К12В ВК8В ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК3 ВК4 | |

Сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 Т5К12В ВК8 | – | |||||||

Кольцевое сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 | – | |||||||

Рассверливание неглубоких (нормальных) предварительно просверленных отверстий | Т14К8 T5KI0 Т15К6 | ВК4 ВК8 | ВК8 | Т14К8 Т5К10 ВК8 | Т14К8 Т5К10 ВК8 | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК6М ВК3 ВК4 ВК3М | ВК3 ВК3М |

Рассверливание неглубоких (нормальных) отверстий в литых, кованых или штампованных деталях | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | – | – | ВК4 ВК6 ВК8 | – | – | ВК4 ВК6 ВК8 |

Окончание таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Рассверливание глубоких предварительно просвер-ленных отверстий | Т15К6 Т14К8 | ВК4 ВК8 | Т14К8 Т5К10 ВК8 | – | ВК3 ВК3М ВК4 | ВК6М ВК4 | ВК3 ВК3М ВК4 | ||

Рассверливание глубоких отверстий в литых, кованных и штампованных деталях, а также отверстий с неравномерным припуском на обработку и прерывистым резанием | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8 ВК4 | – | – | ВК4 ВК8 ВК8М | – | ВК4 ВК8 ВК8М | – |

Черновое зенкерование | Т15К6 Т14К8 Т5К10 Т5К12 ВК8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | – | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М | ВК4 ВК6 ВК8 | ВК4 ВК6 |

Получистовое и чистовое зенкерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 ВК6М | ВК6М | – | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК4 | ВК3 ВК3М ВК4 | |

Предварительное и окончательное развертывание | Т30К4 Т15К6 | Т30К4 Т15К6 ВК6М ВК3М | ВК6М ВК4 | Т30К4 ВК3М ВК6М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК6М | ВК6М ВК3М | ||

Практическая часть

Пример

1. Выбрать материал режущей пластины

токарного проходного резца, предназначенного

для черновой обработки отливки из серого

чугуна твердостью 220 НВ по корке при

неравномерном припуске и прерывистом

резании.

Выбрать материал режущей пластины

токарного проходного резца, предназначенного

для черновой обработки отливки из серого

чугуна твердостью 220 НВ по корке при

неравномерном припуске и прерывистом

резании.

Р е ш е н и е.

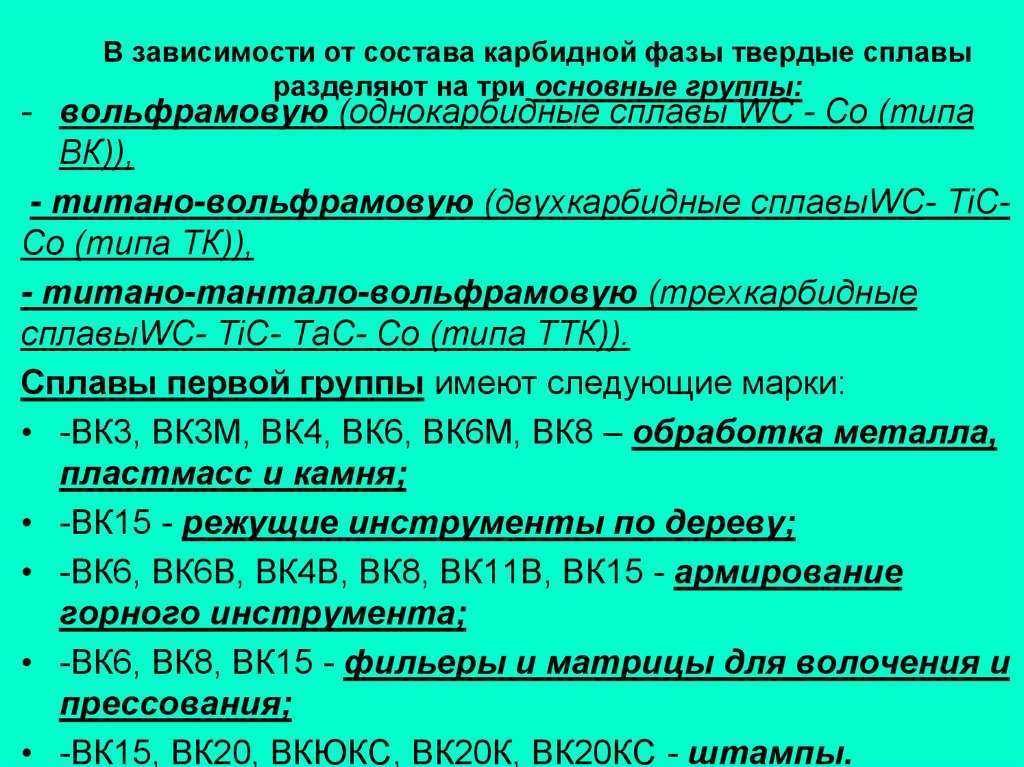

Для обработки заготовок из чугуна рекомендуется твердый сплав вольфрамовой группы (ВК). Важнейшим требованием к материалу режущей части резца для черновой обработки, т. е. для работы с большими нагрузками на инструмент, является обеспечение прочности. Для черновой обработки по корке при неравномерном припуске и прерывистом резании согласно табл. 2 или в справочнике [1] рекомендуется твердый сплав ВК8 [1, табл. 3, с. 116]. Сплав этой марки содержит 8 % Со и является достаточно прочным.

Пример 2. Выбрать материал режущей пластины резца, предназначенного для предварительного нарезания резьбы на заготовке из стали 40Х.

Р е ш е н и е.

Для

обработки заготовок из сталей рекомендуется

твердый сплав титановольфрамовой группы

(ТК). Для предварительного нарезания

резьбы согласно табл. 2 или в справочнике

[1] рекомендуются твердые сплавы Т15К6 и

Т14К8 [1, табл. 3, с. 117], так как в этом случае

осуществляется резание по предварительно

обработанной поверхности без ударных

нагрузок. Принимаем сплав TI5K6.

Для предварительного нарезания

резьбы согласно табл. 2 или в справочнике

[1] рекомендуются твердые сплавы Т15К6 и

Т14К8 [1, табл. 3, с. 117], так как в этом случае

осуществляется резание по предварительно

обработанной поверхности без ударных

нагрузок. Принимаем сплав TI5K6.

Задача 1. Выбрать материал режущей пластины резца для заданных условий обработки. Обосновать выбор материала (табл. 3).

Таблица 3

| +7 (495) 366-00-24 | |

| электронная почта: [email protected] | электронная почта: [email protected] |

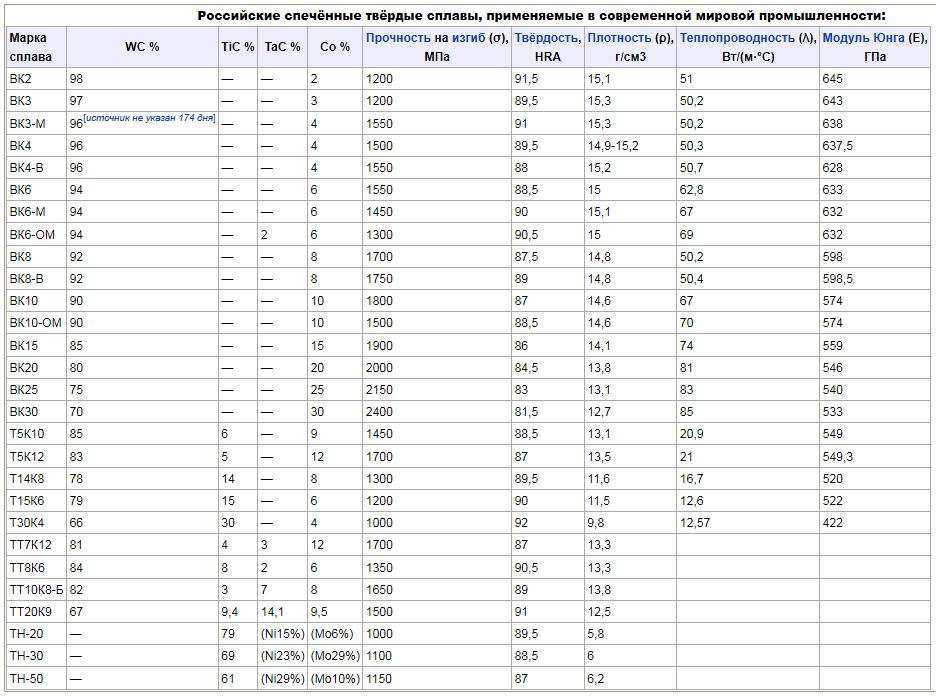

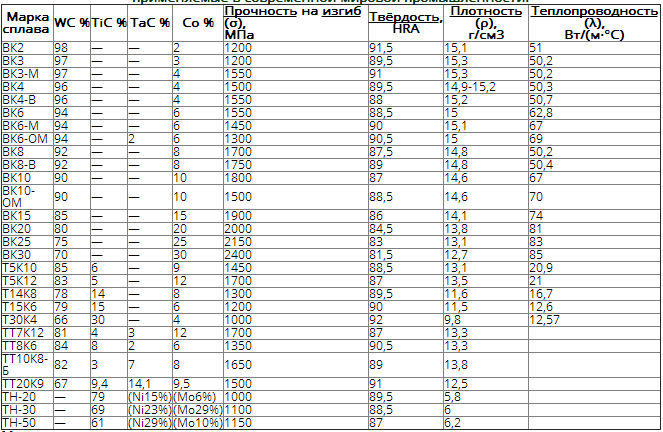

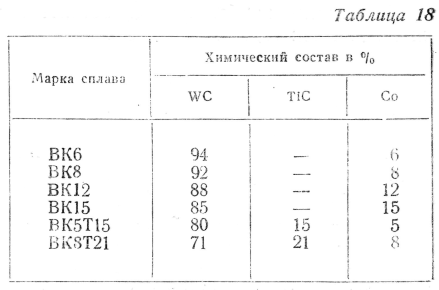

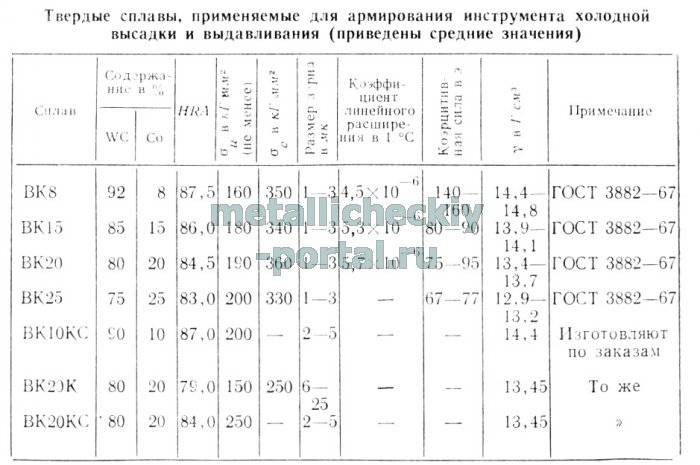

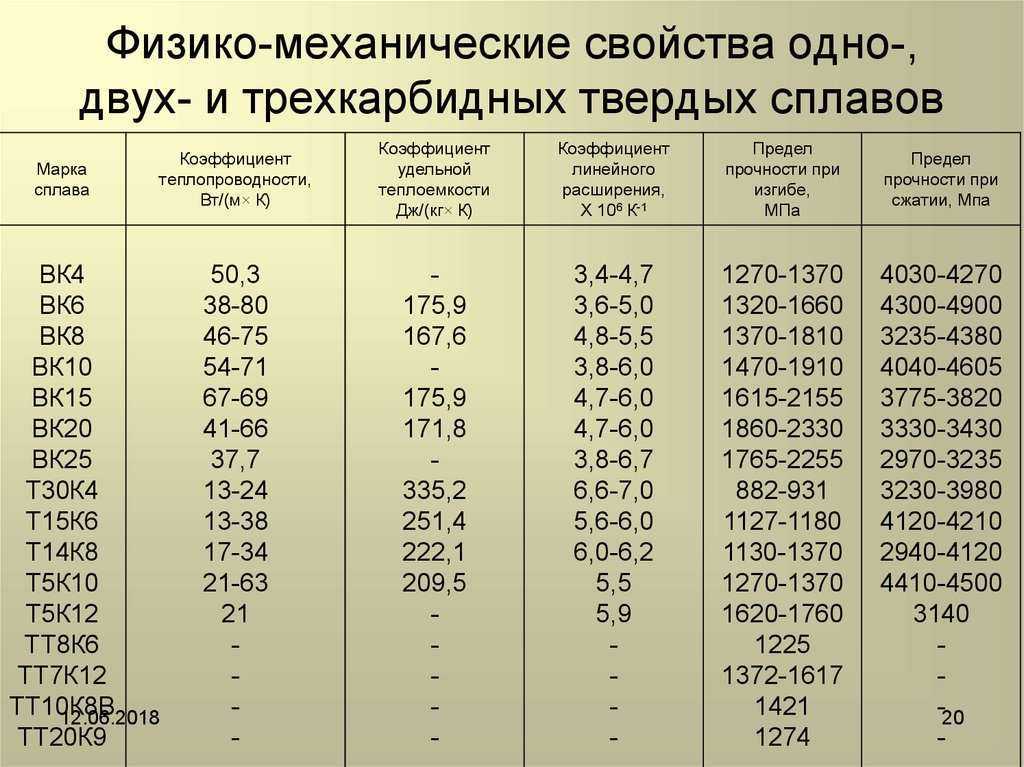

Смеси играют важную роль в процессе получения изделий из твердых сплавов, являясь фактически начальным звеном в этой цепочке. В компании Метотехника вы можете купить твердосплавные смеси. Заказ через сайт доступен на странице с ценами. Вы также можете оставить заявку по электронной почте и телефону. Более подробная информация о марках, способах производства и областях применения этих продуктов представлена на этой странице в соответствующих разделах. МаркиВольфрамокобальтовые твердосплавные смеси выпускаются марки ВК. Их основными компонентами являются карбид вольфрама (WC) и кобальт (Co). Карбид обеспечивает твердость и огнеупорность материала, а кобальт служит цементирующим связующим металлом. Другой важной группой являются титано-вольфрамовые и титано-танталово-вольфрамовые смеси твердых сплавов, выпускаемые соответственно марок ТК и ТТК. Материалы различаются в зависимости от содержания кобальта. Цифра в конце сорта указывает на его процентный состав. Например, твердый сплав марки ВК8 содержит 8 % кобальта (Со), ВК6 — 6 %, Т30К4 — 4 %, ТТ7К12 — 12 %. Они также включают углерод (C), вольфрам (W), титан (Ti) и тантал (Ta), в зависимости от группы. Химический состав материалов ВК, ТК, ТТК регламентируется техническими условиями 48-19-60-78. Производство Сырьем для производства вольфрамокобальтовой твердосплавной смеси является порошок монокарбида вольфрама (WC) и порошок кобальта (Co). Эти компоненты смешиваются вместе, в результате чего получается твердый сплав в виде порошка. Для изделий марок ТК и ТТК дополнительно применяют порошки монокарбида титана (TiC) и тантала (TaC). Размер частиц, насыпная масса, состояние поставки и механические свойства полуфабрикатов регламентируются техническими условиями 48-19-60-78. ПрименениеСмеси ВК, ТК, ТТК служат сырьем для производства твердых сплавов, поставляемых в виде заготовок и пластин. Например, порошок ВК8 используется для производства одноименного твердого сплава. Методы порошковой металлургии используются для получения полуфабрикатов, описанных выше. Основная технологическая цепочка: формовка -> прессование -> спекание. Твердые сплавы группы ВК активно применяются в производстве бурового и режущего инструмента. Из марок ВК8 и ВК6 изготавливают резцы, свёрла, фрезы и другой инструмент, предназначенный для механической обработки заготовок. Твердосплавные плиты марок ВК8, ВК6 применяются также в промышленности. Материалы, относящиеся к группам ТК и ТТК, в основном применяются для изготовления режущего инструмента для различных стадий механической обработки изделий (черновой, получистовой, чистовой токарной, фрезерной, зенкерной и др. ЦеныДоступные к заказу твердосплавные смеси группы ВК и их цена указаны на странице Стоимость. |

Электроискровое плазменное спекание твердого сплава с содержанием 10% Co на основе WC: исследование кинетики спекания и твердофазных процессов

1. Ettmayer P., Kolaska H., Ortner H.M. Комплексные твердые материалы. Эльзевир; Амстердам, Нидерланды: 2014. История твердых сплавов; стр. 3–27. [Google Scholar]

2. Джи М.Г., Гант А., Робак Б. Механизмы износа при истирании и эрозии WC/Co и родственных твердых металлов. Носить. 2007; 263:137–148. doi: 10.1016/j.wear.2006.12.046. [Перекрестная ссылка] [Академия Google]

3. Риццо А., Гоэл С., Грилли М.Л., Иглесиас Р., Яворска Л., Лапковскис В., Новак П., Постольный Б.О., Валерини Д. Критическое сырье в режущих инструментах для обработки: обзор . Материалы. 2020;13:1377. doi: 10.3390/ma13061377. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

4. Humphry-Baker S.A., Ramanujam P., Smith G.D.W., Binner J., Lee W.E. Аблационная стойкость керметов из карбида вольфрама в экстремальных условиях. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2020;93:105356. doi: 10.1016/j.ijrmhm.2020.105356. [CrossRef] [Google Scholar]

Humphry-Baker S.A., Ramanujam P., Smith G.D.W., Binner J., Lee W.E. Аблационная стойкость керметов из карбида вольфрама в экстремальных условиях. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2020;93:105356. doi: 10.1016/j.ijrmhm.2020.105356. [CrossRef] [Google Scholar]

5. Humphry-Baker S.A., Harrison R.W., Greaves G., Knowles A.J., Smith G.D.W., Donnelly S.E., Lee W.E. Кандидатный материал для термоядерной инженерии, WC-FeCr. Скр. Матер. 2018; 155:129–133. doi: 10.1016/j.scriptamat.2018.06.027. [CrossRef] [Google Scholar]

6. Pittari J.J., Murdoch H.A., Kilczewski S.M., Hornbuckle B.C., Swab J.J., Darling K.A., Wright J.C., Materials H., Pittari J.J., Murdoch H.A., et al. Спекание керметов из карбида вольфрама со связующим из тройного сплава на основе железа: технологические и термодинамические соображения. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2018;76:1–11. doi: 10.1016/j.ijrmhm.2018.05.008. [Перекрестная ссылка] [Академия Google]

7. Виндзор К. Г., Морган Дж.Г., Бакстон П.Ф., Костли А.Е., Смит Г.Д.У., Сайкс А. Моделирование выделения энергии в сферическом токамаке термоядерной электростанции. Нукл. Слияние. 2017;57:036001. doi: 10.1088/1741-4326/57/3/036001. [CrossRef] [Google Scholar]

Г., Морган Дж.Г., Бакстон П.Ф., Костли А.Е., Смит Г.Д.У., Сайкс А. Моделирование выделения энергии в сферическом токамаке термоядерной электростанции. Нукл. Слияние. 2017;57:036001. doi: 10.1088/1741-4326/57/3/036001. [CrossRef] [Google Scholar]

8. Виндзор К. Г., Маршалл Дж. М., Морган Дж. Г., Фэйр Дж., Смит Г. Д. У., Райчик-Врик А., Тарраго Дж. М. Проектирование экранов из цементированного карбида вольфрама и боридов для термоядерной электростанции. . Нукл. Слияние. 2018;58:076014. doi: 10.1088/1741-4326/aabdb0. [Перекрестная ссылка] [Академия Google]

9. Крылова Т.А., Чумаков Ю.А., Васильева М.П. Микроструктура и свойства композиционных покрытий WC-Ni3Al, полученных методом безвакуумной электронно-лучевой наплавки. Матер. лат. 2022;308:131117. doi: 10.1016/j.matlet.2021.131117. [CrossRef] [Google Scholar]

10. Hasan M., Zhao J., Huang Z., Wu H., Jia F., Jiang Z. Влияние времени выдержки на спекание порошка цементированного карбида вольфрама и склеивание с высокой – прочная стальная проволока. Дж. Матер. англ. Выполнять. 2019;28:4074–4085. doi: 10.1007/s11665-019-04153-5. [CrossRef] [Google Scholar]

Дж. Матер. англ. Выполнять. 2019;28:4074–4085. doi: 10.1007/s11665-019-04153-5. [CrossRef] [Google Scholar]

11. Wang W., Wang Z., Li Y., Wang D., Li M., Chen Q. Износостойкость двухслойных покрытий Fe-WC/металл, изготовленных методом контактной шовной сварки. . Цзиньшу Сюэбао Акта Металл. Грех. 2019; 55: 537–546. doi: 10.11900/0412.1961.2018.00271. [CrossRef] [Google Scholar]

12. Козырев Е.Н., Кумыков В.К., Кущабиев А.С., Манукянц А.Р., Касумов Ю.Н., Созаев В.А. Разработка алмазометаллических композиций для алмазного инструмента. Дж. Серф. расследование Рентгеновский синхротронный нейтронный тех. 2020;14:639–642. doi: 10.1134/S1027451020030076. [CrossRef] [Google Scholar]

13. Шарин П.П., Акимова М.П., Яковлева С.П., Попов В.И. Структура и микротвердость связки алмазного инструмента на основе карбида вольфрама, полученной пропиткой железоуглеродным расплавом. неорг. Матер. заявл. Рез. 2021; 12: 1562–1571. doi: 10.1134/S2075113321060228. [CrossRef] [Google Scholar]

14. Вохмянин Д.С., Оглезнева С.А. Особенности роста алмазных пленок на поверхности карбида вольфрама с медным подслоем. Русь. J. Цветные металлы. 2019;60:754–761. doi: 10.3103/S1067821219060208. [CrossRef] [Google Scholar]

Вохмянин Д.С., Оглезнева С.А. Особенности роста алмазных пленок на поверхности карбида вольфрама с медным подслоем. Русь. J. Цветные металлы. 2019;60:754–761. doi: 10.3103/S1067821219060208. [CrossRef] [Google Scholar]

15. Радек Н., Петрашек Й., Гондек-Мощак А., Орман Л.Ю., Щоток А. Морфология и механические свойства электростатических покрытий до и после лазерной обработки. Материалы. 2020;13:2331. doi: 10.3390/ma13102331. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

16. Ядлапалли Б.К., Махарана Х.С., Басу А. Структура и свойства импульсного электроосажденного покрытия Cr–WC. Серф. Топогр. Метроль. Предложение 2020; 8:025023. дои: 10.1088/2051-672X/ab9450. [CrossRef] [Google Scholar]

17. Пак А.Ю., Шаненков И.И., Мамонтов Г.Ю., Кокорина А.И. Безвакуумный синтез карбида вольфрама в самозащитной атмосферной плазме дугового разряда постоянного тока. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2020;93:105343. doi: 10.1016/j.ijrmhm.2020.105343. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

18. Kamimoto Y., Kasuga R., Takeshita K., Hagio T., Kuroda K., Ichino R., Deevanhxay P. Электрохимическое поведение сплава карбида вольфрама с кобальтом с использованием расплавленного гидроксида в качестве электролит при низкой температуре. Дж. Матер. Циклы управления отходами. 2020; 22: 348–353. doi: 10.1007/s10163-019-00962-х. [CrossRef] [Google Scholar]

19. Мостаджеран А., Шоджа-Разави Р., Хади М., Эрфанманеш М., Барекат М., Савагеби Фирузабади М. Оценка механических свойств композитного покрытия WC-FeAl, полученного метод лазерной наплавки. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2020;88:105199. doi: 10.1016/j.ijrmhm.2020.105199. [CrossRef] [Google Scholar]

20. Peng Y., Li T., Long J., Li H., Lu B., Chen F., Du Y. Влияние бимодального размера частиц WC и состава вяжущего на морфологию зерен WC в твердых сплавах WC–Co–Ni3Al. Дж. Матер. Рез. Технол. 2021; 12: 1747–1754. doi: 10.1016/j.jmrt.2021.03.077. [Перекрестная ссылка] [Академия Google]

21. Шичалин О.О., Буравлев И.Ю., Портнягин А.С., Дворник М.И., Михайленко Е.А., Голуб А.В., Захаренко А.М., Сухорада А.Е., Тальских К.Ю., Буравлева А.А., и др. Изготовление твердосплавного сплава СПС ВК-8Н-8Фе на основе механохимического синтетического порошка карбида вольфрама. J. Alloys Compd. 2020;816:152547. doi: 10.1016/j.jallcom.2019.152547. [CrossRef] [Google Scholar]

Шичалин О.О., Буравлев И.Ю., Портнягин А.С., Дворник М.И., Михайленко Е.А., Голуб А.В., Захаренко А.М., Сухорада А.Е., Тальских К.Ю., Буравлева А.А., и др. Изготовление твердосплавного сплава СПС ВК-8Н-8Фе на основе механохимического синтетического порошка карбида вольфрама. J. Alloys Compd. 2020;816:152547. doi: 10.1016/j.jallcom.2019.152547. [CrossRef] [Google Scholar]

22. Шичалин О.О., Буравлев И.Ю., Папынов Е.К., Голуб А.В., Белов А.А., Буравлева А.А., Сахневич В.Н., Дворник М.И., Власова Н.М., Герасименко А.В., и др. Сравнительное исследование получения твердых сплавов на основе WC методом электроискрового плазменного спекания с использованием связок Co, Fe, Ni, Cr и Ti. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2022;102:105725. doi: 10.1016/j.ijrmhm.2021.105725. [Перекрестная ссылка] [Академия Google]

23. Эдтмайер К., Вольф М., де Оро Кальдерон Р., Шуберт В.-Д. Влияние никеля на формирование микроструктур γ/γ′ в WC/Co-Ni–Al–W. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2021;100:105652. doi: 10.1016/j.ijrmhm.2021.105652. [CrossRef] [Google Scholar]

Встретил. Жесткий Матер. 2021;100:105652. doi: 10.1016/j.ijrmhm.2021.105652. [CrossRef] [Google Scholar]

24. Ратов Б.Т., Бондаренко М.О., Мечник В.А., Стрельчук В.В., Прихна Т.А., Колодницкий В.М., Николенко А.С., Литвин П.М., Даниленко И.М., Мощиль В.Е. и др. Структура и свойства композитов WC–Co с разным содержанием CrB2, спеченных методом вакуумного горячего прессования, для буровых долот. Дж. Сверхтвердый мэтр. 2021; 43: 344–354. doi: 10.3103/S1063457621050051. [Перекрестная ссылка] [Академия Google]

25. Wu H., Zheng Y., Zhang J., Ke Z., Xu X. Влияние содержания WC на микроструктуру и механические свойства керметов на основе Mo 2 FeB 2 , изготовленных многостадийным спеканием . Керам. Междунар. 2021;47:20562–20569. doi: 10.1016/j.ceramint.2021.04.065. [CrossRef] [Google Scholar]

26. Fernandes C.M., Senos A.M.R. Фазовые диаграммы цементированного карбида: обзор. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2011;29:405–418. doi: 10.1016/j.ijrmhm.2011.02.004. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.ijrmhm.2011.02.004. [Перекрестная ссылка] [Академия Google]

27. Ким Х.К., Шон И.Дж., Юн Дж.К., Дох Дж.М., Мунир З.А. Быстрое спекание сверхтонких керметов WC–Ni. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2006; 24:427–431. doi: 10.1016/j.ijrmhm.2005.07.002. [CrossRef] [Google Scholar]

28. Рева В.П., Онищенко Д.В., Петров В.В., Ким В.А., Евстигнеев А.И. Формирование твердого сплава ВК8 с использованием порошка карбида вольфрама, синтезированного по механохимической технологии. Преломление. Инд Керам. 2013; 54: 295–298. doi: 10.1007/s11148-013-9596-5. [Перекрестная ссылка] [Академия Google]

29. Самохин А., Алексеев Н., Асташов А., Дорофеев А., Фадеев А., Синайский М., Калашников Ю. Получение композиционного микропорошка W–C–Co с частицами сферической формы с использованием плазменных технологий. Материалы. 2021;14:4258. doi: 10.3390/ma14154258. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

30. Дворник М., Михайленко Е. , Николенко С., Власова Н., Скирута А. Получение ультрамелкозернистого сферического β-WC–W 2 Микрочастицы C–Co методом электроразрядной эрозии сплава WC–15Co в глицерине и их растворах. Матер. Рез. Выражать. 2020;7:096504. doi: 10.1088/2053-1591/abb0d6. [CrossRef] [Google Scholar]

, Николенко С., Власова Н., Скирута А. Получение ультрамелкозернистого сферического β-WC–W 2 Микрочастицы C–Co методом электроразрядной эрозии сплава WC–15Co в глицерине и их растворах. Матер. Рез. Выражать. 2020;7:096504. doi: 10.1088/2053-1591/abb0d6. [CrossRef] [Google Scholar]

31. Пак А.Ю., Кокорина А.И. Влияние энергии на фазовый состав продукта дугового разрядного синтеза в системе вольфрам–углерод, полученного в самозащитной автономной газовой среде. неорг. Матер. заявл. Рез. 2021; 12: 544–550. doi: 10.1134/S2075113321020416. [CrossRef] [Google Scholar]

32. Райхануззаман Р.М., Розински М., Се З., Гомащи Р. Микроструктура и механические свойства WC-Co, уплотненного импульсной плазмой. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2016;60:58–67. doi: 10.1016/j.ijrmhm.2016.07.002. [Перекрестная ссылка] [Академия Google]

33. SIWAK P., GARBIEC D. Микроструктура и механические свойства керметов WC-Co, WC-Co-Cr3C2 и WC-Co-TaC, полученных методом искрового плазменного спекания. Транс. Цветные металлы. соц. Китай. 2016;26:2641–2646. doi: 10.1016/S1003-6326(16)64390-X. [CrossRef] [Google Scholar]

Транс. Цветные металлы. соц. Китай. 2016;26:2641–2646. doi: 10.1016/S1003-6326(16)64390-X. [CrossRef] [Google Scholar]

34. Liu K., Wang Z., Yin Z., Cao L., Yuan J. Влияние содержания Co на микроструктуру и механические свойства ультрамелкозернистого цементированного карбида WC–Co, спеченного искровым методом. плазменное спекание. Керам. Междунар. 2018;44:18711–18718. doi: 10.1016/j.ceramint.2018.07.100. [Перекрестная ссылка] [Академия Google]

35. Мунир З.А., Охьянаги М. Перспективы процесса искрового плазменного спекания. Дж. Матер. науч. 2021; 56: 1–15. doi: 10.1007/s10853-020-05186-1. [CrossRef] [Google Scholar]

36. Папынов Е.К., Шичалин О.О., Медков М.А., Грищенко Д.Н., Ткаченко И.А., Федорец А.Н., Печников В.С., Голуб А.В., Буравлев И.Ю., Тананаев И.Г., и др. Электроискровое плазменное спекание функциональной керамики специального назначения на основе UO 2 , ZrO 2 , Fe 3 O 4 /α-Fe 2 О 3 . глас. физ. хим. 2018;44:632–640. doi: 10.1134/S1087659618060159. [CrossRef] [Google Scholar]

глас. физ. хим. 2018;44:632–640. doi: 10.1134/S1087659618060159. [CrossRef] [Google Scholar]

37. Rong H., Peng Z., Ren X., Peng Y., Wang C., Fu Z., Qi L., Miao H. Ультрадисперсные WC-Ni цементированные карбиды, изготовленные искровое плазменное спекание. Матер. науч. англ. А. 2012; 532: 543–547. doi: 10.1016/j.msea.2011.10.119. [CrossRef] [Google Scholar]

38. Guillon O., Gonzalez-Julian J., Dargatz B., Kessel T., Schierning G., Räthel J., Herrmann M. Технология полевого спекания/искрово-плазменное спекание: Механизмы, материалы и технологические разработки. Доп. англ. 2014; 16:830–849.. doi: 10.1002/адем.201300409. [CrossRef] [Google Scholar]

39. Морси К. Синтез горения и электрическое поле: обзор. Междунар. J. Самораспространяющийся высокотемпературный. Синтез. 2017;26:199–209. doi: 10.3103/S1061386217030037. [CrossRef] [Google Scholar]

40. Мамедов В. Электроискровое плазменное спекание как перспективный метод спекания ПМ. Порошковый металл. 2002; 45: 322–328. doi: 10.1179/0032585007041. [CrossRef] [Google Scholar]

doi: 10.1179/0032585007041. [CrossRef] [Google Scholar]

41. Дворник М.И., Зайцев А.В. Изменение прочности, твердости и вязкости разрушения при переходе от среднезернистого к сверхмелкозернистому твердому сплаву. Русь. J. Цветные металлы. 2018;27:3610–3618. doi: 10.3103/S1067821218050024. [Перекрестная ссылка] [Академия Google]

42. Pan Y., Liu A., Huang L., Du Y., Jin Y., Yang X., Zhang J. Влияние содержания металлического связующего и размера карбидных зерен на микроструктуру и свойства WC, изготовленного из SPS. Композиты Fe. J. Alloys Compd. 2019; 784: 519–526. doi: 10.1016/j.jallcom.2019.01.057. [CrossRef] [Google Scholar]

43. Чувильдеев В.Н., Благовещенский Ю.В., Нохрин А.В., Сахаров Н.В., Болдин М.С., Исаева Н.В., Шотин С.В., Лопатин Ю.Г., Смирнова Е.С., Попов А.А., и др. Искрово-плазменное спекание нанопорошков карбида вольфрама. нанотехнологии. Русь. 2015;10:434–448. дои: 10.1134/S1995078015030040. [CrossRef] [Google Scholar]

44. Чувильдеев В. Н., Благовещенский Ю.В., Болдин М.С., Москвичева А.В., Сахаров Н.В., Нохрин А.В., Исаева Н.В., Шотин С.В., Лопатин Ю.Г., Писклов А.В. Скоростное электроимпульсное плазменное спекание наноструктурированного карбида вольфрама: Часть 1. Эксперимент. Русь. J. Цветные металлы. 2014; 55: 592–598. doi: 10.3103/S1067821214060066. [CrossRef] [Google Scholar]

Н., Благовещенский Ю.В., Болдин М.С., Москвичева А.В., Сахаров Н.В., Нохрин А.В., Исаева Н.В., Шотин С.В., Лопатин Ю.Г., Писклов А.В. Скоростное электроимпульсное плазменное спекание наноструктурированного карбида вольфрама: Часть 1. Эксперимент. Русь. J. Цветные металлы. 2014; 55: 592–598. doi: 10.3103/S1067821214060066. [CrossRef] [Google Scholar]

45. Чувильдеев В.Н., Благовещенский Ю.В., Нохрин А.В., Болдин М.С., Сахаров Н.В., Исаева Н.В., Шотин С.В., Белкин О.А., Попов А.А., Смирнова Е.С., и др. Электроискровое плазменное спекание нанопорошков карбида вольфрама, полученных плазменным синтезом в дуге постоянного тока. J. Alloys Compd. 2017; 708: 547–561. doi: 10.1016/j.jallcom.2017.03.035. [Перекрестная ссылка] [Академия Google]

46. Биезуз М., Грассо С., Сглаво В.М. Что нового в спекании керамики? Краткий отчет о последних тенденциях и перспективах на будущее. Курс. мнение Твердотельный материал. науч. 2020;24:100868. doi: 10.1016/j.cossms.2020.100868. [CrossRef] [Google Scholar]

47. Газали Э., Ализаде М., Ниазманд М., Эбадзаде Т. Изготовление композита с металлической матрицей из карбида магния и бора методом порошковой металлургии: сравнение микроволнового и искрового плазменного спекания. J. Alloys Compd. 2017; 697: 200–207. doi: 10.1016/j.jallcom.2016.12.146. [Перекрестная ссылка] [Академия Google]

Газали Э., Ализаде М., Ниазманд М., Эбадзаде Т. Изготовление композита с металлической матрицей из карбида магния и бора методом порошковой металлургии: сравнение микроволнового и искрового плазменного спекания. J. Alloys Compd. 2017; 697: 200–207. doi: 10.1016/j.jallcom.2016.12.146. [Перекрестная ссылка] [Академия Google]

48. Мунир З.А., Ансельми-Тамбурини У., Охьянаги М. Влияние электрического поля и давления на синтез и консолидацию материалов: обзор метода искрового плазменного спекания. Дж. Матер. науч. 2006; 41: 763–777. doi: 10.1007/s10853-006-6555-2. [PubMed] [CrossRef] [Google Scholar]

49. Папынов Е.К., Шичалин О.О., Майоров В.Ю., Модин Е.Б., Портнягин А.С., Ткаченко И.А., Белов А.А., Гридасова Е.А., Тананаев И.Г., Авраменко В.А. Электроискровое плазменное спекание как высокотехнологичный подход в синтезе наноструктурной функциональной керамики нового поколения. нанотехнологии. Русь. 2017;12:49–61. doi: 10.1134/S1995078017010086. [CrossRef] [Google Scholar]

50. Симоненко Т.Л., Калинина М.В., Симоненко Н.П., Симоненко Е.П., Глумов О.В., Мельникова Н.А., Мурин И.В., Шичалин О.О., Папынов Е.К., Шилова О.А., и др. Искровое плазменное спекание нанопорошков в системе CeO 2 -Y 2 O 3 как перспективный подход к созданию нанокристаллических среднетемпературных твердых электролитов. Керам. Междунар. 2018;44:19879–19884. doi: 10.1016/j.ceramint.2018.07.249. [CrossRef] [Google Scholar]

Симоненко Т.Л., Калинина М.В., Симоненко Н.П., Симоненко Е.П., Глумов О.В., Мельникова Н.А., Мурин И.В., Шичалин О.О., Папынов Е.К., Шилова О.А., и др. Искровое плазменное спекание нанопорошков в системе CeO 2 -Y 2 O 3 как перспективный подход к созданию нанокристаллических среднетемпературных твердых электролитов. Керам. Междунар. 2018;44:19879–19884. doi: 10.1016/j.ceramint.2018.07.249. [CrossRef] [Google Scholar]

51. Чувильдеев В.Н., Благовещенский Ю.В., Сахаров Н.В., Болдин М.С., Нохрин А.В., Исаева Н.В., Шотин С.В., Лопатин Ю.Г., Смирнова Е.С. Получение и исследование ультрамелкозернистого карбида вольфрама с высокой твердостью и трещиностойкостью. Докл. физ. 2015; 60: 288–291. doi: 10.1134/S1028335815070095. [CrossRef] [Google Scholar]

52. ЧувильДеев В.Н., Благовещенский Ю.В., Болдин М.С., Сахаров Н.В., Нохрин А.В., Исаева Н.В., Шотин С.В., Лопатин Ю.Г., Белкин О.А., Смирнова Е.С. Высокопрочные ультрамелкозернистые материалы на основе карбида вольфрама, полученные методом искрового плазменного спекания. Тех. физ. лат. 2015;41:397–400. doi: 10.1134/S1063785015040203. [CrossRef] [Google Scholar]

Тех. физ. лат. 2015;41:397–400. doi: 10.1134/S1063785015040203. [CrossRef] [Google Scholar]

53. Гасали Э., Эбадзаде Т., Ализаде М., Разави М. Механические и микроструктурные свойства керметов на основе WC: сравнительное исследование влияния связующих фаз Ni и Mo. Керам. Междунар. 2018;44:2283–2291. doi: 10.1016/j.ceramint.2017.10.189. [CrossRef] [Google Scholar]

54. Панов В.С. Наноструктурированные спеченные твердые сплавы WC–Co (обзор) Порошковый металл. Встретил. Керам. 2015; 53: 643–654. doi: 10.1007/s11106-015-9670-2. [CrossRef] [Google Scholar]

55. Папынов Е.К., Шичалин О.О., Мироненко А.Ю., Ряков А.В., Манаков И.В., Махров П.В., Буравлев И.Ю., Тананаев И.Г., Авраменко В.А., Сергиенко В.И. Синтез высокоплотных таблеток диоксида урана методом искрового плазменного спекания в фильерах различных типов. Радиохимия. 2018;60:362–370. doi: 10.1134/S1066362218040045. [CrossRef] [Google Scholar]

56. Папынов Е.К., Шичалин О.О., Буравлев И.Ю., Портнягин А. С., Белов А.А., Майоров В.Ю., Скурихина Ю.Е., Меркулов Е.Б., Главинская В.О., Номеровский А.Д. и др. Реактивно-искровой плазменный синтез пористого биокерамического волластонита. Русь. Дж. Неорг. хим. 2020;65:263–270. doi: 10.1134/S0036023620020138. [Перекрестная ссылка] [Академия Google]

С., Белов А.А., Майоров В.Ю., Скурихина Ю.Е., Меркулов Е.Б., Главинская В.О., Номеровский А.Д. и др. Реактивно-искровой плазменный синтез пористого биокерамического волластонита. Русь. Дж. Неорг. хим. 2020;65:263–270. doi: 10.1134/S0036023620020138. [Перекрестная ссылка] [Академия Google]

57. Благовещенский Ю.В., Исаева Н.В., Благовещенская Н.В., Мельник Ю.И., Чувилдеев В.Н., Нохрин А.В., Сахаров Н.В., Болдин М.С., Смирнов Ю.С., Шотин С.В., и др. Методы компактирования наноструктурированных вольфрам-кобальтовых сплавов из нанопорошков, полученных методом плазмохимического синтеза. неорг. Матер. заявл. Рез. 2015;6:415–426. doi: 10.1134/S2075113315050032. [CrossRef] [Google Scholar]

58. Ланцев Е., Нохрин А., Малехонова Н., Болдин М., Чувильдеев В., Благовещенский Ю., Исаева Н., Андреев П., Сметанина К., Мурашов А. Исследование влияния графита на кинетику ИПС в нано- и субмикронных порошковых композициях WC-10%Co. Керамика. 2021; 4: 331–363. дои: 10.3390/керамика4020025. [CrossRef] [Google Scholar]

59. Ghasali E., Orooji Y., Tahamtan H., Asadian K., Alizadeh M., Ebadzadeh T. Влияние металлических добавок на микроструктуру и механические свойства керметов WC-Co. получают методом микроволнового спекания. Керам. Междунар. 2020;46:29199–29206. doi: 10.1016/j.ceramint.2020.08.093. [CrossRef] [Google Scholar]

Ghasali E., Orooji Y., Tahamtan H., Asadian K., Alizadeh M., Ebadzadeh T. Влияние металлических добавок на микроструктуру и механические свойства керметов WC-Co. получают методом микроволнового спекания. Керам. Междунар. 2020;46:29199–29206. doi: 10.1016/j.ceramint.2020.08.093. [CrossRef] [Google Scholar]

60. Ланцев Е., Малехонова Н., Нохрин А., Чувильдеев В., Болдин М., Благовещенский Ю., Андреев П., Сметанина К., Исаева Н., Шотин S. Влияние кислорода на кинетику уплотнения нанопорошков WC при ИПС. Керам. Междунар. 2021;47:4294–4309. doi: 10.1016/j.ceramint.2020.09.272. [CrossRef] [Google Scholar]

61. Буравлев И.Ю., Шичалин О.О., Папынов Е.К., Голуб А.В., Гридасова Е.А., Буравлева А.А., Ягофаров В.Ю., Дворник М.И., Федорец А.Н., Рева В.П., и др. Изготовление твердого сплава WC-5TiC-10Co механохимическим и SPS-методами. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2021;94:105385. doi: 10.1016/j.ijrmhm.2020.105385. [CrossRef] [Google Scholar]

62. Папынов Е. К., Шичалин О.О., Апанасевич В.И., Портнягин А.С., Ю М.В., Ю Б.И., Меркулов Е.Б., Кайдалова Т.А., Модин Е.Б., Афонин И.С., и др. Золь-гель (матричный) синтез остеопластического CaSiO 3 /HAp Порошковый биокомпозит: оценка биосовместимости «in vitro» и «in vivo». Порошковая технология. 2020; 367: 762–773. doi: 10.1016/j.powtec.2020.04.040. [CrossRef] [Google Scholar]

К., Шичалин О.О., Апанасевич В.И., Портнягин А.С., Ю М.В., Ю Б.И., Меркулов Е.Б., Кайдалова Т.А., Модин Е.Б., Афонин И.С., и др. Золь-гель (матричный) синтез остеопластического CaSiO 3 /HAp Порошковый биокомпозит: оценка биосовместимости «in vitro» и «in vivo». Порошковая технология. 2020; 367: 762–773. doi: 10.1016/j.powtec.2020.04.040. [CrossRef] [Google Scholar]

63. Ярусова С.Б., Шичалин О.О., Белов А.А., Азон С.А., Буравлев И.Ю., Голуб А.В., Майоров В.Ю., Герасименко А.В., Папынов Е.К., Иванец А.И. и др. Синтез аморфного KAlSi 3 O 8 для иммобилизации радионуклидов цезия в твердые матрицы методом искрового плазменного спекания. Керам. Междунар. 2022; 48: 3808–3817. doi: 10.1016/j.ceramint.2021.10.164. [Перекрестная ссылка] [Академия Google]

64. Папынов Э.К.К., Майоров В.Ю.Ю., Портнягин А.С.С., Шичалин О.О.О., Кобыляков С.П., Кайдалова Т.А.А., Непомнящий А.В.В., Сокольницкая Т.А., Зуб Ю.Л.Л., Авраменко В.А.А., и др. Применение углеродсодержащего темплата для регулирования пористой структуры керамических композитов на основе синтетического волластонита, полученных методом искрового плазменного спекания. Керам. Междунар. 2015;41:1171–1176. doi: 10.1016/j.ceramint.2014.09.045. [CrossRef] [Google Scholar]

Керам. Междунар. 2015;41:1171–1176. doi: 10.1016/j.ceramint.2014.09.045. [CrossRef] [Google Scholar]

65. Папынов Е.К., Портнягин А.С., Модин Е.Б., Майоров В.Ю., Шичалин О.О., Голиков А.П., Печников В.С., Гридасова Е.А., Тананаев И.Г., Авраменко В.А. Комплексный подход к оценке пористой структуры структурированной керамики, полученной методом ИПС. Матер. Характер. 2018;145:294–302. doi: 10.1016/j.matchar.2018.08.044. [CrossRef] [Google Scholar]

66. Шапкин Н.П., Папынов Е.К., Шичалин О.О., Буравлев И.Ю., Симоненко Е.П., Симоненко Н.П., Завьялов А.П., Белов А.А., Портнягин А.С., Герасименко А.В., и др. Электроискровой плазменно-реактивный синтез SiC и SiC–HfB 2 керамики на основе природного возобновляемого сырья. Русь. Дж. Неорг. хим. 2021; 66: 629–637. doi: 10.1134/S0036023621050168. [CrossRef] [Google Scholar]

67. Папынов Е.К., Шичалин О.О., Буравлев И.Ю., Белов А.А., Портнягин А.С., Федорец А.Н., Азарова Ю.А., Тананаев И.Г., Сергиенко В.И. Электроискровой плазменно-реактивный синтез SrWO 4 керамические матрицы для иммобилизации 90Sr. Вакуум. 2020;180:109628. doi: 10.1016/j.vacuum.2020.109628. [CrossRef] [Google Scholar]

Вакуум. 2020;180:109628. doi: 10.1016/j.vacuum.2020.109628. [CrossRef] [Google Scholar]

68. Папынов Е.К., Белов А.А., Шичалин О.О., Буравлев И.Ю., Азон С.А., Гридасова Е.А., Пароткина Ю.А., Ягофаров В.Ю., Драньков А.Н., Голуб А.В., и др. Синтез перовскитоподобной керамики SrTiO 3 для иммобилизации радиоактивного стронция методом искрового плазменного спекания-реактивного синтеза. Русь. Дж. Неорг. хим. 2021; 66: 645–653. doi: 10.1134/S0036023621050132. [Перекрестная ссылка] [Академия Google]

69. Папынов Е.К., Шичалин О.О., Белов А.А., Буравлев И.Ю., Портнягин А.С., Азон С.А., Шлык Д.К., Буравлева А.А., Пароткина Ю.А., Непомнящая В.А., и др. Синтез минералоподобной керамики SrWO 4 со структурой шеелита и радиоизотопного продукта на его основе. Русь. Дж. Неорг. хим. 2021; 66: 1434–1446. doi: 10.1134/S00360236210

. [CrossRef] [Google Scholar] 70. Симоненко Е.П., Симоненко Н.П., Гордеев А.Н., Колесников А.Ф., Папынов Е.К., Шичалин О.О. , Тальских К.Ю., Гридасова Е.А., Авраменко В.А., Севастьянов В.Г., и др. Воздействие сверхзвукового диссоциированного потока воздуха на поверхность HfB 2 –30 об. % SiC СВТК, полученный золь–гель методом. Русь. Дж. Неорг. хим. 2018;63:1484–1493. doi: 10.1134/S0036023618110177. [CrossRef] [Google Scholar]

, Тальских К.Ю., Гридасова Е.А., Авраменко В.А., Севастьянов В.Г., и др. Воздействие сверхзвукового диссоциированного потока воздуха на поверхность HfB 2 –30 об. % SiC СВТК, полученный золь–гель методом. Русь. Дж. Неорг. хим. 2018;63:1484–1493. doi: 10.1134/S0036023618110177. [CrossRef] [Google Scholar]

71. Симоненко Е.П., Симоненко Н.П., Гордеев А.Н., Папынов Е.К., Шичалин О.О., Колесников А.Ф., Авраменко В.А., Севастьянов В.Г., Кузнецов Н.Т. Исследование теплового поведения клиновидных образцов сверхвысокотемпературного композита HfB 2 –45 об. % SiC в высокоэнтальпийном воздушном потоке. Русь. Дж. Неорг. хим. 2018; 63: 421–432. doi: 10.1134/S0036023618040186. [Перекрестная ссылка] [Академия Google]

72. Симоненко Н.П., Симоненко Е.П., Мокрушин А.С., Попов В.С., Васильев А.А., Севастьянов В.Г., Кузнецов Н.Т. Тонкие пленки состава 8% Y 2 O 3 –92% ZrO 2 (8YSZ) в качестве газочувствительных материалов для обнаружения кислорода. Русь. Дж. Неорг. хим. 2017; 62: 695–701. doi: 10.1134/S0036023617060213. [CrossRef] [Google Scholar]

Русь. Дж. Неорг. хим. 2017; 62: 695–701. doi: 10.1134/S0036023617060213. [CrossRef] [Google Scholar]

73. Симоненко Т.Л., Калинина М.В., Симоненко Н.П., Симоненко Е.П., Глумов О.В., Мельникова Н.А., Мурин И.В., Шичалин О.О., Папынов Е.К., Шилова О.А., и др. Синтез BaCe 0,9x ZrxY 0,1 O 3 нанопорошков и исследование протонных проводников, изготовленных на их основе методом низкотемпературного искрового плазменного спекания. Междунар. Дж. Водородная энергия. 2019;44:20345–20354. doi: 10.1016/j.ijhydene.2019.05.231. [CrossRef] [Google Scholar]

74. Папынов Е.К., Шичалин О.О., Майоров В.Ю., Курявый В.Г., Кайдалова Т.А. Технология SPS для изготовления источников ионизирующего излучения на основе плотного цезийсодержащего ядра. Дж. Азар. Матер. 2019;369:25–30. doi: 10.1016/j.jhazmat.2019.02.016. [PubMed] [CrossRef] [Google Scholar]

75. Косьянов Д.Ю., Явецкий Р.П., Ворона И.О., Шичалин О.О., Папынов Е.К., Ворновских А.А., Курявый В. Г., Вовна В.И., Голохваст К.С., Толмачев А.В. Материалы конференции AIP. Том 1874. Издательство AIP; Мелвилл, штат Нью-Йорк, США: 2017. Прозрачная керамика 4 ат.% Nd 3+ :Y 3 Al 5 O 12 методом реактивного искрового плазменного спекания; п. 040020. [Google Scholar]

Г., Вовна В.И., Голохваст К.С., Толмачев А.В. Материалы конференции AIP. Том 1874. Издательство AIP; Мелвилл, штат Нью-Йорк, США: 2017. Прозрачная керамика 4 ат.% Nd 3+ :Y 3 Al 5 O 12 методом реактивного искрового плазменного спекания; п. 040020. [Google Scholar]

76. Головкина Л.С., Орлова А.И., Чувильдеев В.Н., Болдин М.С., Ланцев Е.А., Нохрин А.В., Сахаров Н.В., Зеленов А.Ю. Электроискровое плазменное спекание высокоплотного мелкозернистого Y 2,5 Nd 0,5 Al 5 O 12+ SiC композитная керамика. Матер. Рез. Бык. 2018;103:211–215. doi: 10.1016/j.materresbull.2018.03.042. [CrossRef] [Google Scholar]

77. Завьялов А.П., Никифоров П.А., Косьянов Д.Ю., Захаренко А.М., Трухин В.О., Тальских К.Ю., Шичалин О.О., Папынов Е.К. Особенности фазообразования и уплотнения твердорастворной керамики Hf–C–N при реактивно-искровом плазменном спекании. Доп. англ. Матер. 2020;22:2000482. doi: 10.

От качества смеси зависят свойства конечного продукта. Основными из них являются механическая прочность и твердость. В настоящее время практически весь буровой инструмент, а также значительная часть режущего инструмента полностью или частично изготавливаются с использованием этих материалов.

От качества смеси зависят свойства конечного продукта. Основными из них являются механическая прочность и твердость. В настоящее время практически весь буровой инструмент, а также значительная часть режущего инструмента полностью или частично изготавливаются с использованием этих материалов. Их основой по-прежнему является карбид вольфрама (WC), а связующим металлом — кобальт (Co). Однако они дополнительно содержат карбид титана (TiC) – ТК ТТК, и карбид тантала (TaC) – ТТК.

Их основой по-прежнему является карбид вольфрама (WC), а связующим металлом — кобальт (Co). Однако они дополнительно содержат карбид титана (TiC) – ТК ТТК, и карбид тантала (TaC) – ТТК.

.jpg) ).

).