Ультразвуковая сварка металлов: Ультразвуковая сварка металлов | Публикации Виндэк

alexxlab | 13.07.1985 | 0 | Разное

Ультразвуковая сварка металлов | Публикации Виндэк

Тарас Никифоров

Технический центр «Виндэк» (Россия, г. Подольск)

Владимир Гуреев

TELSONIC AG (Швейцария)

На мировом рынке только за последнее десятилетие объем продаж оборудования для ультразвуковой сварки увеличился в несколько раз, и эксперты пророчат ему дальнейший рост. Благодаря новым достижениям в разработке технологии данные сварочные системы позволяют решать уникальные задачи в электронной, электротехнической, автомобильной промышленности, а также при производстве аккумуляторов, конденсаторов, солнечных батарей и систем нагрева воды.

В наши дни ультразвуковая сварка металлов находит все более широкое применение и позиционируется чуть ли ни как инновационный продукт. Вместе с тем, мало кто знает, что данный метод был открыт еще в 30-40 годы прошлого столетия, причем, совершенно случайно. При подготовке поверхности алюминия к контактной сварке экспериментаторы, применившие для этой вспомогательной цели ультразвуковые колебания, неожиданно для себя отметили, что соединение металлических пластин происходит еще до пропускания через них сварочного тока. Вот так и было положено начало совершенно новому виду сварки.

Вот так и было положено начало совершенно новому виду сварки.

Как работает?

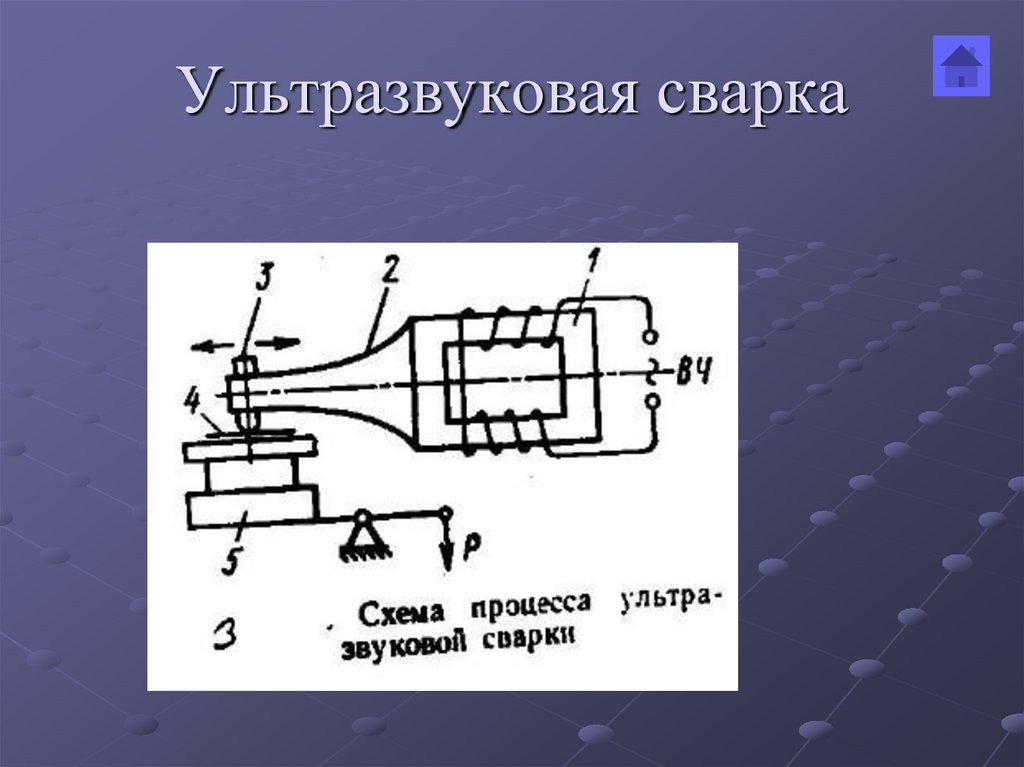

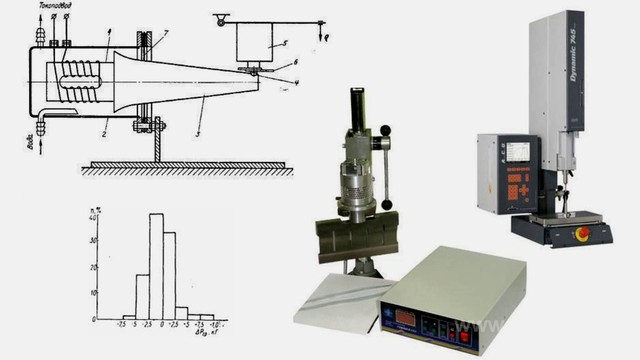

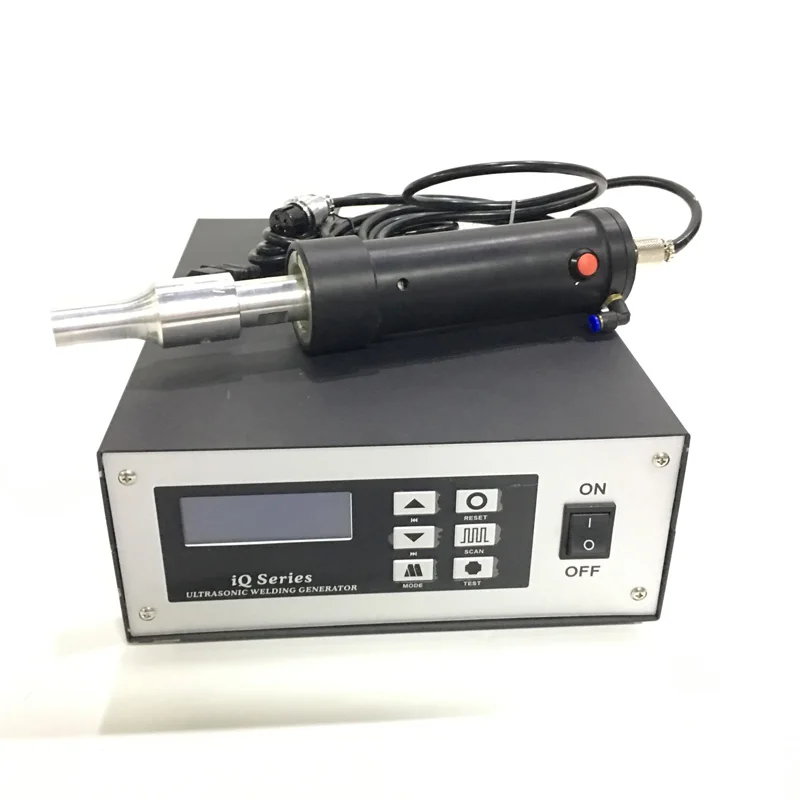

Область применения такого метода соединения простирается в диапазоне от пластмасс до цветных металлов. Однако, независимо от свариваемых материалов, оборудование для ультразвуковой сварки традиционно состоит из высокочастотного генератора, блока управления, механической колебательной системы и привода давления.

Ультразвуковой генератор преобразует ток электрической сети в ток высокой частоты, который по получении сигнала с блока управления подается на пьезоэлементы колебательной системы. Преобразование колебаний электрического тока высокой частоты в механические и введение их в зону сварки обеспечивается механической колебательной системой. Последняя, в свою очередь, состоит из конвертера (преобразователь), бустера (усилитель) и волновода (сонотрод) и является главным узлом технологии ультразвуковой сварки.

Для доступности понимания сравним колебательную систему, обеспечивающую практическую реализацию метода, например, с автомобилем (Рис. 2). Конвертер выступает в роли мотора, преобразовывая ток высокой частоты в механические колебания с соответствующей частотой. Далее бустер, действуя как коробка передач, изменяет амплитуду колебаний в зависимости от передаточного числа и переадресует их на волновод. Волновод, увеличивая при необходимости амплитуду механических колебаний высокой частоты, передает их непосредственно в зону сварки, приводя в движение верхнюю свариваемую деталь.

2). Конвертер выступает в роли мотора, преобразовывая ток высокой частоты в механические колебания с соответствующей частотой. Далее бустер, действуя как коробка передач, изменяет амплитуду колебаний в зависимости от передаточного числа и переадресует их на волновод. Волновод, увеличивая при необходимости амплитуду механических колебаний высокой частоты, передает их непосредственно в зону сварки, приводя в движение верхнюю свариваемую деталь.

В основу работы пьезокерамического конвертера положен хорошо известный многим еще со школьной скамьи пьезоэлектрический эффект. При воздействии на пьезоэлемент переменного давления возникает переменное электрическое напряжение, а под воздействием переменного электрического поля возникают механические напряжения, которые вызывают упругие деформации материала в следствии чего пьезоэлемент начинает сжиматься и увеличиваться на определенную величину с частотой равной частоте тока.

Величина изменения размера пьезоэлемента соответствует амплитуде механических колебаний (Рис. 3), которая зависит от мощности и конфигурации конвертера. Так, при частоте 20кГц амплитуда колебаний пьезокерамического конвектора, как правило, не превышает 10мкм. Однако, за счет увеличения амплитуды бустером и волноводом можно получить максимальную амплитуду в зоне сварки — до 70мкм. Для ультразвуковой сварки обычно используется частота от 20кГц и выше. Применение той или иной частоты зависит от материала и габаритов свариваемого изделия.

3), которая зависит от мощности и конфигурации конвертера. Так, при частоте 20кГц амплитуда колебаний пьезокерамического конвектора, как правило, не превышает 10мкм. Однако, за счет увеличения амплитуды бустером и волноводом можно получить максимальную амплитуду в зоне сварки — до 70мкм. Для ультразвуковой сварки обычно используется частота от 20кГц и выше. Применение той или иной частоты зависит от материала и габаритов свариваемого изделия.

Применительно к реальным технологиям это явление может иметь очень положительный эффект. Вот и в процессе ультразвуковой сварки металлов колебательные движения волновода совместно с усилием прижатия передаются на верхнюю свариваемую деталь. Она по определению должна быть подвижной относительно нижней детали, прочно закрепленной на наковальне. В результате между деталями возникает трение с определенной частотой и амплитудой, способствующее их сращиванию между собой (Рис.4). Именно поэтому ультразвуковую сварку можно еще классифицировать, как механическую сварку трением с высокой частотой без ввода сварочного тока в зону сварки.

В процессе сварки микроскопические смещения деталей относительно друг друга вызывают стирание шероховатостей, разрушение оксидных пленок и возникновение узлов схватывания. При повышение температуры в зоне сварки, за счет трения и дальнейшей деформации свариваемых деталей, наблюдается повышение пластичности поверхностных слоев металла, вытеснение оксидных пленок и загрязнений из зоны сварки. Все это приводит к интенсивному разрастанию зон схватывания, диффузии одного материала в другой, локальному плавлению верхних атомарных слоев, появлению новых и стойких межатомных связей. Данные структурные изменения можно воочию наблюдать на фотографии микрошлифа покрытых серебром медных проводов, которые были сварены между собой при помощи ультразвука.

Плюсы применения

Ультразвуковая сварка металлов обладает уникальными технологическими свойствами, которые в практическом применении дают ей сто очков вперед на многих направлениях. Перечислим только главные из них.

Прежде всего, это возможность производить сварку без предварительной подготовки поверхности соединяемых деталей и при весьма незначительном температурном воздействии, оказываемом непосредственно на них. Отсюда вытекает такое существенное преимущество ультразвуковой сварки, как умение накрепко и без печальных последствий соединять между собой термочувствительные элементы.

Более того, допустима сварка деталей разной толщины, а также разнородных металлов (медь-алюминий, алюминий-никель и др.). При ультразвуковой сварке достигаются отличные электрические свойства и незначительное переходное сопротивление.

Что очень даже существенно, прочность обеспечиваемых ультразвуком соединений приближается к 70% от прочности основного материала. Дополнительно следует отметить высокую скорость, экологическую чистоту и экономичность процесса.

Проверено практикой

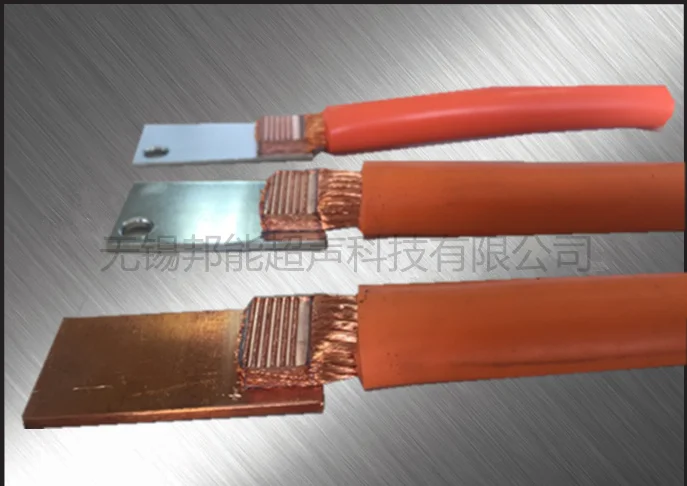

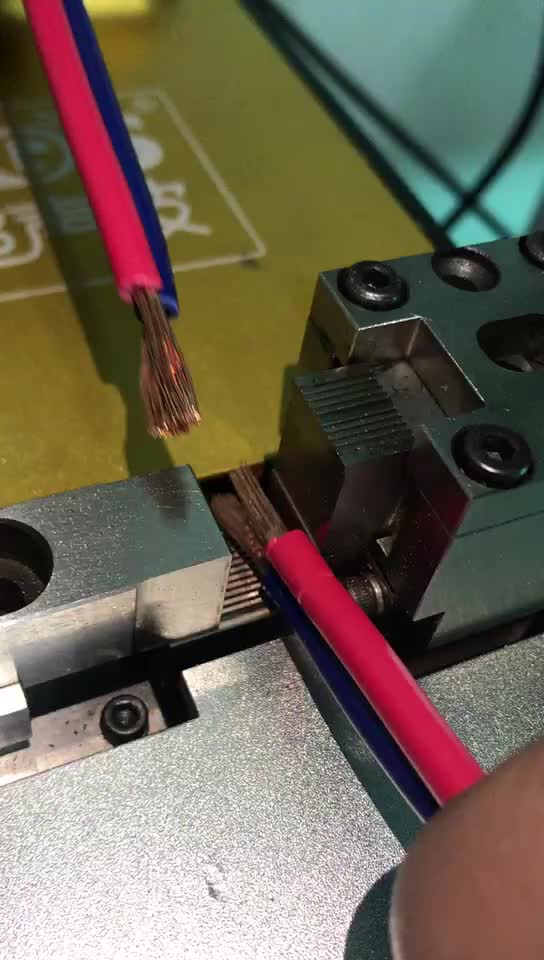

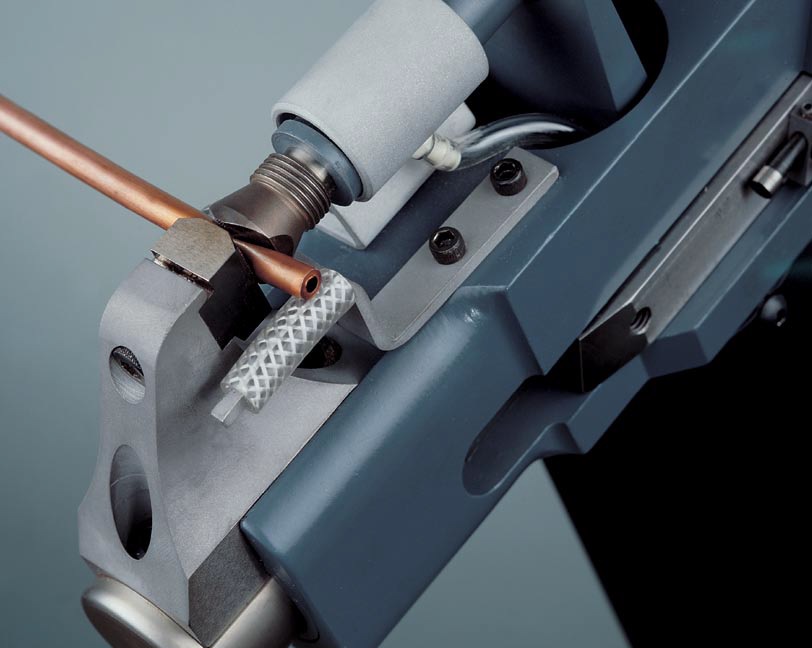

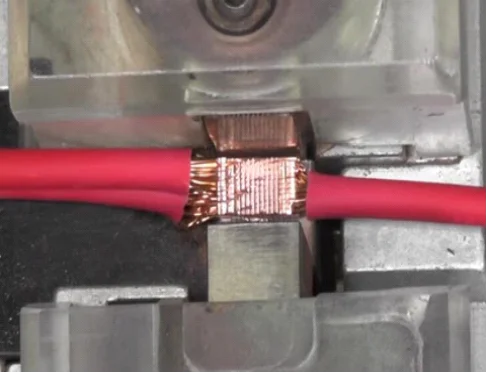

Как уже было сказано, инновационная технология ультразвуковой сварки металлов благодаря своим особым свойствам находит все более широкое применение в самых различных отраслях промышленности. Например, в автомобилестроении метод активно используется при соединении медных многожильных проводов жгутов электропроводки (Рис.6). В России данную технологию весьма успешно применяют, в частности, такие производители автокомпонентов, как Leoni Group, Prettl, ИВК, Завод радиоаппаратуры, ПТОО ОАО «АВТОВАЗ» и другие. Конкурентными преимуществами собственной продукции они во многом обязаны внедрению у себя ультразвуковой технологии. Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

Например, в автомобилестроении метод активно используется при соединении медных многожильных проводов жгутов электропроводки (Рис.6). В России данную технологию весьма успешно применяют, в частности, такие производители автокомпонентов, как Leoni Group, Prettl, ИВК, Завод радиоаппаратуры, ПТОО ОАО «АВТОВАЗ» и другие. Конкурентными преимуществами собственной продукции они во многом обязаны внедрению у себя ультразвуковой технологии. Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

Масштабное применение ультразвуковая сварка обрела в электронной и электротехнической промышленности. И ничего удивительного здесь нет. Ведь ультразвук умеет соединять как миниатюрные изделия, так и проводку большого суммарного сечения до 200мм2 . Впрочем, в последнем случае описываемые нами системы оснащаются генераторами мощностью в 10кВт и наделяются способностью оказывать усилие в 8000Н.

С помощью ультразвуковой технологии, например, на «Свердловском заводе трансформаторов тока» к медному контакту присоединяют многожильные провода. Тем же способом специалисты ОАО «Протвинский опытный завод «ПРОГРЕСС» приваривают многожильные медные провода к шинам электрических шкафов. Наглядной демонстрацией преимуществ ультразвуковой сварки можно назвать и ее применение в компании Bosch. В частности, там при изготовлении электродвигателей соединяют провода с контактами без снятия с них защитной эмали, что позволило полностью автоматизировать процесс сборки автомобильных электромоторчиков.Или еще примеры. Растущая потребность в солнечных батареях и системах нагрева воды повлекла за собой использование ультразвуковой шовной сварки металлов в процессе создания и такого рода устройств. Компания «Элеконд» применяет ультразвук в соединении алюминиевой фольги и контактов. Кстати будет сказать, что технология применима также и в изготовлении самой алюминиевой фольги. Но продолжим о применениях, так сказать, по прямому назначению.

При производстве литий-ионных аккумуляторов компания VARTA при помощи ультразвука сваривает между собой алюминиевую, медную и никелевую фольгу. На заводе им. Фрунзе при изготовлении предохранителей тем же способом сваривают медные и биметаллические пластины. ФГУП ВНИИА им. Н.Л. Духова, используя технологию ультразвуковой сварки, соединяет алюминиевую фольгу толщиной всего от 5мкм.

Примером уникальности метода и его нацеленности на решение сложных задач, недоступных другим технологиям, может служить и соединение медных проводников с контактами в керамической подложке (Рис. 8). Впрочем, как в оценке всего нового, не будем спешить с конечным выводом. В самом ближайшем будущем нам еще предстоит узнать, на что еще способна ультразвуковая сварка.

А о том, что это обозримая перспектива свидетельствует опыт уже упомянутой компании TELSONIC AG. Она выпускает прецизионные сварочные системы, способные работать как автономно, так и в составе автоматизированных линий. Причем, неустанно продолжает поиск новых применений. Официальным дилером этой компании в России является ООО «Технический центр «Виндэк» из подмосковного Подольска.

Официальным дилером этой компании в России является ООО «Технический центр «Виндэк» из подмосковного Подольска.

Подводя итог, следует сказать, что использование ультразвуковых технологий существенно облегчает получение требуемых характеристик сварного соединения и повышает эффективность производства.

Технология ультразвуковой сварки: особенности, принцип действия, аппараты и оборудование

В данной статье мы разберем суть сварки ультразвуком (будем говорить преимущественно об ультразвуковой сварки металлов), рассмотрим особенности УЗ-микросварки, опишем принцип действия установок и аппаратов ультразвуковой сварки.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение. В современном мире устройства, собранные по нанометровым техпроцессам, есть практически у каждого обывателя (например мобильный смартфон). Так, потребность в устройстве рабочего места специалиста-микросварщика становится очевидной, а необходимость в специализированном микросварочном оборудовании – все более насущной.

Разберем основные аппараты ультразвуковой микросварки.

- Установка УМС-1АК предназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т.

Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц. - Аппарат ультразвуковой микросварки УМС-1УТ используется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе).

- Установка УМС-2ШК предназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты.

- Установка УЗ сварки УМС-21У используется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин». Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

- Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Что такое ультразвуковая сварка металлов?

Екатерина

На данный момент существует около сотни самых разнообразных способов сварки металлов. У каждого из них есть свои достоинства и недостатки, особенности и сферы применения. Какие-то методы незаменимы на опасных объектах, а какие-то становятся основополагающими в практике домашних мастеров. Но существуют и такие способы сварки, о которых мы мало что слышим в силу узкого применения.

Какие-то методы незаменимы на опасных объектах, а какие-то становятся основополагающими в практике домашних мастеров. Но существуют и такие способы сварки, о которых мы мало что слышим в силу узкого применения.

Один из таких способов — сварка ультразвуком. Ультразвуковая сварка нечасто на слуху, но она все же широко применяется при сварке микроэлектроники, проволоки, листового металла и прочих тонких или просто маленьких изделий. В этой статье мы подробно объясним, что такое ультразвуковая сварка и как работает данный метод соединения металлов.

Содержание статьи

- Общая информация

- Технология

- Достоинства и недостатки

- Оборудование

- Вместо заключения

Общая информация

Ультразвуковая сварка металлов — метод сварки, в основе которого лежит применение ультразвуковых колебательных волн. Широко применяется не только для сварки металлов, но и для соединения деталей из пластмассы, ткани, натуральной кожи. Также с помощью ультразвука вы сможете сварить стекло с металлом. Вы можете комбинировать ультразвуковую сварку с точечной, контурной или шовной сваркой.

Вы можете комбинировать ультразвуковую сварку с точечной, контурной или шовной сваркой.

Интересный факт: в конце 60-х годов прошлого века с помощью ультразвуковой сварки был собран автомобиль, изготовленный из пластмассы. Именно благодаря ультразвуковому оборудованию этот проект удалось успешно завершить.

Читайте также: Ультразвуковая сварка пластмасс

Существуют даже специализированные приборы для ультразвуковой сварки. Например, большой популярностью пользуется ультразвуковая швейная машина для сварки полимеров (брезента или подобных изделий). Но про оборудование мы подробнее поговорим позже.

Технология

Ультразвуковая сварка металлов может выполняться с использованием самых разнообразных типов сварных соединений. Вы можете сварить две детали внахлест, раздавить кромки и сварить их, можете встык сварить круглую деталь с плоской, и так далее. Словом, возможности практически безграничны.

Словом, возможности практически безграничны.

Достоинства и недостатки

У ультразвуковой сварки (как и у любого другого метода) есть достоинства и недостатки. Давайте рассмотрим их подробнее, чтобы вы могли понять, в каких целях стоит применять ультразвук, а в каких от этой идеи лучше отказаться.

Первое достоинство — отсутствие необходимости в тщательной подготовке металла под сварку. Единственное, что необходимо сделать — обезжирить поверхность. Все. Можно даже не удалять грязь или ржавчину. При других методах сварки подготовительный процесс отнимает много времени и сил, а вот с применением ультразвука эта проблема легко решается.

Второй плюс — местный нагрев. Металл нагревается только в том месте, где планируется сварное соединение. По этой причине исключены какие-либо деформации металла из-за избыточного нагрева. Это достоинство особенно заметно при сварке пластмассовых деталей.

Третий плюс — возможность варить даже в труднодоступных местах, при этом вся сварка производится очень быстро, ведь металл успевает нагреться менее чем за секунду. К тому же, вы без труда сварите очень тонкий металл. И говоря «тонкий» мы подразумеваем даже металлические листы толщиной не более 0,001 миллиметра. Впечатляет!

К тому же, вы без труда сварите очень тонкий металл. И говоря «тонкий» мы подразумеваем даже металлические листы толщиной не более 0,001 миллиметра. Впечатляет!

Но, поскольку наш материал объективен, мы расскажем и о недостатках. Учтите, что все они не так существенны.

Во-первых, в некоторых ситуациях все же приходится приобретать дорогие генераторы ультразвуковых волн, если бюджетные модели не справляются. Но, справедливости ради, случается это крайне редко. В нашей практике еще не было ни одного случая, когда бы недорогой ультразвуковой генератор не справился со своей работой.

Также иногда бывают ситуации, когда ультразвук не может сварить толстый металл. Эту проблему можно решить, если подбирать вогнутые детали. Они будут фокусировать ультразвук в зоне сварки и тем самым даже толстый металл быстро расплавится.

Оборудование

Раз уж мы дважды упомянули оборудование, остановимся подробнее на этой теме. Существует три типа аппаратов для ультразвуковой сварки:

- Аппараты, выполняющие точечно-контурную сварку

- Сварочники, выполняющие шовную или шовно-шаговую сварку

- Мобильные (переносные) аппараты малой мощности, например, сварочные пистолеты.

При этом мощность аппарата может быть от 100 до 1500Вт, в зависимости от его цены, назначения и размеров.

На сварочных аппаратах, произведенных до конца 70-х, использовался магнитострикционный принцип генерации ультразвука. Но на данный момент такие аппараты не выпускаются, им на смену пришли установки, в которых ультразвук генерируется с помощью встроенного пьезоэлектрического преобразователя.

На данный момент такое оборудование производят многие страны Европы и мира, в том числе Россия. Качество отечественной продукции вполне приемлемо, особенно учитывая невысокую стоимость по сравнению с зарубежными конкурентами. Вообще производство ультразвуковых сварочных аппаратов началось еще в Советском союзе. Тогда такие аппараты в основном использовались для сварки микросхем. Сейчас же сфера применения стала куда шире.

Вместо заключения

Сварка ультразвуком незаменима при работе с маленькими и тонкими деталями, которые просто невозможно сварить вручную или с применением других технологий. Благодаря ультразвуку металл не деформируется и не растекается, а образует прочное соединение. Также сварка ультразвуком позволяет беспроблемно варить металлы, покрытые окисной пленкой. Например, алюминий, с которым у сварщиков обычно много проблем.

Благодаря ультразвуку металл не деформируется и не растекается, а образует прочное соединение. Также сварка ультразвуком позволяет беспроблемно варить металлы, покрытые окисной пленкой. Например, алюминий, с которым у сварщиков обычно много проблем.

К тому же, оборудование для ультразвуковой сварки стоит не так уж дорого. Поэтому рекомендуем испробовать в своей практике этот метод соединения металлов. Если вы когда-либо выполняли ультразвуковую сварку своими руками, то расскажите об этом. Ваш опыт будет полезен для многих новичков. Желаем удачи в работе!

Похожие публикации

Ультразвуковая сварка металлов: как совершается

Содержание

- Кратко об ультразвуке

- За счет чего происходит сварка

- Принцип действия

- Выделение тепла во время процесса

- Виды УЗС

- Прерывная и непрерывная

- Точечная сварка

- Роликовая сварка

- Сварка по контуру

- Применение сварки ультразвуком

- Возможности ультразвуковых волн

- Установленные ограничения

- Прочность получаемых швов

- Используемое в работе оборудование

- Изменяемые параметры

- Как работают сварочные машины

- Инструкция: как вести процесс ультразвуковой сварки

- Особенности работы с металлами

- Полимеры и иные материалы

- Плюсы ультразвуковой сварки

- Недостатки УЗС

- Частые дефекты

- Полезная литература

Ультразвуковая сварка не предполагает плавления металла. Этим она выгодно отличается от газовой, электродуговой и контактной. Данное преимущество особенно востребовано при производстве мелких изделий, например микросхем.

Этим она выгодно отличается от газовой, электродуговой и контактной. Данное преимущество особенно востребовано при производстве мелких изделий, например микросхем.

Кратко об ультразвуке

Механическое воздействие на твердую, жидкую или газообразную среду приводит к возникновению в ней области сжатия, распространяющейся во все стороны за счет упругих сил.

Серия таких волн образует звук. В процессе их распространения частицы среды совершают механические колебания вдоль направления движения импульса.

Данное явление характеризуется 2 физическими величинами:

- Количеством волн, проходящих через точку среды за единицу времени (частотой). Эта величина определяет тон звука.

- Амплитудой колебаний частиц. Зависит от интенсивности излучения (силы звука).

Приставка «ультра» означает, что частота колебаний превышает порог слышимости человека (18 кГц).

За счет чего происходит сварка

Заготовки сращиваются под влиянием 3 факторов:

- ультразвуковых колебаний;

- сжатия с усилием 10-200 кгс;

- предварительного нагрева.

Последний применяют только в отношении толстостенных заготовок и материалов с повышенной твердостью.

Принцип действия

Сварка ультразвуком основана на явлении рекомбинации. Оно заключается в разрыве одних жестких связей между атомами и молекулами твердого тела и возникновении других. Интенсивность процесса растет с увеличением амплитуды колебаний частиц. В «горячих» технологиях сваривания им для этого сообщают тепловую энергию, в данном методе – воздействуют звуком.

Схема ультразвуковой сварки.Слияние материалов происходит в следующем порядке:

- Производимые звукогенератором волны «раскачивают» молекулы одной из заготовок.

- Жесткие связи между некоторыми из них разрушаются.

- Одновременно возникают новые с молекулами второй заготовки. Этому способствует оказываемое на изделие давление.

Выделение тепла во время процесса

В зоне соединения наблюдается нагрев заготовок. Он обусловлен следующими причинами:

Он обусловлен следующими причинами:

- пластической деформацией;

- звуковыми колебаниями;

- трением заготовок друг о друга из-за вибраций.

Тепло выделяется в количестве несоизмеримо меньшем, чем при газовой или электродуговой сварке. К нему чувствительны только наиболее тонкие заготовки. Для работы с ними сварочный аппарат оснащают системой охлаждения. В большинстве случаев ее приходится применять при 2-сторонней сварке.

Трение соединяемых поверхностей одна о другую приводит к разрушению оксидных и прочих пленок. Эта особенность позволяет исключить из технологического процесса предварительную зачистку заготовок, хотя она все же остается желательной. Образованию поверхностной окисной пленки наиболее подвержен алюминий.

Виды УЗС

Данная методика включает в себя несколько направлений. Они отличаются видом оборудования, способом применения ультразвука и пр.

Прерывная и непрерывная

Непрерывная технология предполагает безостановочное движение рабочего органа вдоль области соединения с неизменной скоростью и постоянным воздействием ультразвука. Образуется сплошной герметичный шов, востребованный, например, при изготовлении надувных изделий или пластиковой упаковки.

Образуется сплошной герметичный шов, востребованный, например, при изготовлении надувных изделий или пластиковой упаковки.

В прерывистом методе рабочий орган тоже движется равномерно, но звук излучается короткими импульсами.

Точечная сварка

Выставив излучатель в нужную позицию, производят импульс. Затем смещают рабочий орган на некоторый шаг, прижимают к деталям и снова активируют ультразвуковой генератор.

Точечная сварка устанавливается в нужную позицию.Точечная сварка позволяет быстро выполнить соединение на большой площади. Расстояние между точками определяется требуемой прочностью шва.

Роликовая сварка

Используется автоматизированное оборудование. Детали перемещаются между роликами, один из которых является излучателем.

Детали перемещаются между роликами, один из которых является излучателем.

Данный способ обеспечивает высокие точность и качество соединения.

Сварка по контуру

Детали соединяют по замкнутой линии любой конфигурации. По способу подачи энергии различают 2 разновидности сварки:

- Контактную. Предполагает равномерное распределение импульса по всему поперечному сечению заготовки. Метод используют для соединения внахлест пленок и деталей толщиной до 1,5 мм из мягкой пластмассы.

- Передаточную. Применяют для соединения жесткого пластика с высокими модулем упругости и коэффициентом затухания ультразвуковых колебаний. Импульс генерируется в нескольких точках.

Применение сварки ультразвуком

Данный метод создания неразъемных соединений используется при производстве:

- Деталей и схем электроники. Формируют полупроводниковые p-n переходы, подсоединяют выводы микросхем и т.

д.

д. - Игрушек.

- Упаковки.

- Товаров широкого потребления с тонкостенными элементами. Например, с помощью УЗС изготавливают оправы очков.

- Аккумуляторов, батареек.

- Фреонопроводов в холодильных камерах.

- Медицинских изделий.

- Автомобильных узлов.

Также данный метод применяют для устройства электрических и теплопроводных соединений.

Возможности ультразвуковых волн

Метод позволяет соединять заготовки из следующих материалов:

- металлов;

- пластмассы;

- стекла;

- ткани;

- кожи;

- керамики;

- композитов.

Минимальная толщина изделия составляет 1 мкм. Например, в микроэлектронике методами УЗС к проволоке приваривают фольгу.

Ультразвук позволяет соединять разнородные материалы, например металл и стекло. Распространяясь по изделию, волны проникают в любые места, в т.ч. наиболее труднодоступные.

Установленные ограничения

Соединяют заготовки со следующими параметрами:

- Толщиной до 1,5-2 мм.

- Размерами не более 25-30 см.

Ограничения обусловлены затуханием звуковых колебаний в материале. Применение метода для соединения крупногабаритных заготовок является экономически нецелесообразным из-за непропорционального увеличения мощности оборудования.

Прочность получаемых швов

Сопротивление разрыву в зоне соединения достигает 70% величины, свойственной основному материалу. Для этого следует подобрать оптимальные параметры процесса.

Для образования соединения требуется около четверти секунды.Используемое в работе оборудование

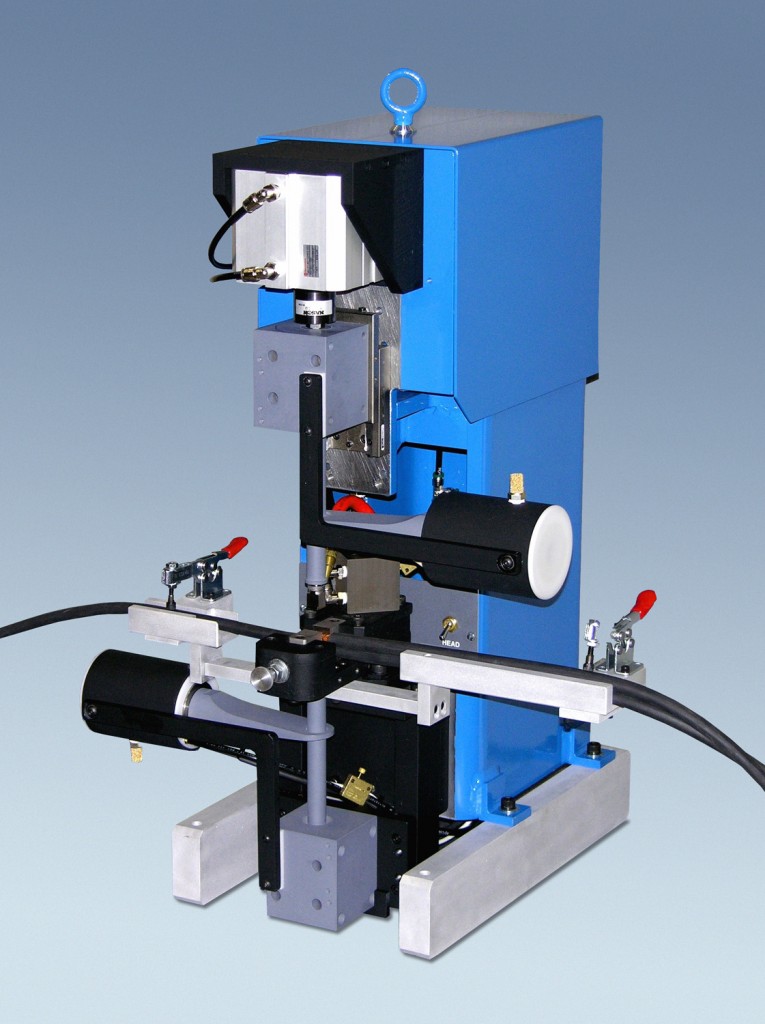

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Инструкция: как вести процесс ультразвуковой сварки

Оператор действует в следующем порядке:

- Включает машину.

- Фиксирует одну из заготовок на опоре.

- Устанавливает в проектное положение привариваемую деталь. Их может быть несколько.

- Опускает на заготовки пресс со сварочным наконечником.

- Подает команду на генерацию импульса.

- Поднимает пресс.

- Визуально оценивает качество шва.

Непрерывная сварка производится в том же порядке, только после опускания пресса оператор активирует роликовый механизм для перемещения деталей под наконечником.

Волновод ручного аппарата снабжен пистолетом. Оператор прижимает его к заготовке и нажатием курка активирует генератор. Оптимальное усилие подбирают опытным путем.

Особенности работы с металлами

Соединение металлических заготовок должно совершаться при повышенных температуре и давлении. Поэтому перед сваркой их подвергают индукционному нагреву, а на прессе устанавливают следующее прижимное усилие (кгс):

- для алюминиевых деталей толщиной 0,1 мм – 7-15;

- для титановых размером 0,2 мм – 40.

Метод позволяет соединять тугоплавкие сплавы, а также пары металлов, плохо совместимые при других способах сваривания. Например, алюминий с медью или никелем.

Полимеры и иные материалы

Соединение пластмасс и композитов производят без предварительного нагрева. На прессе устанавливается относительно небольшое прижимное усилие. Например, для сварки полиэтиленовой пленки толщиной 0,02 мм оно составляет 1,5 кгс.

Полимеры производят без предварительного нагрева.

Если используется металлизированная версия материала, усилие повышают до 15 (кгс).

Плюсы ультразвуковой сварки

К достоинствам метода относят:

- Высокую скорость. Операция длится менее 3 секунд, что сравнимо только с контактной сваркой.

- Низкие энергозатраты.

- Отсутствие потребности в расходных материалах. Не нужны присадочный материал, флюс или защитный газ, как в электродуговой технологии.

- Отсутствие деформаций. Обусловлено низкой температурой нагрева.

- Высокое качество шва. Прочность сочетается с аккуратным внешним видом – отсутствуют валик и окалина. В зоне соединения образуются зерна небольшого размера, что придает стыку пластичность.

- Возможность соединять детали любой конфигурации.

- Отсутствие вредных для здоровья испарений.

- Низкие требования к квалификации сварщика.

- Возможность соединять заготовки без зачистки поверхности. Требуется только обезжиривание.

- Малую допустимую толщину детали – до 1 мкм.

- Широкий перечень соединяемых материалов.

- Возможность сваривать разнородные вещества.

- Отсутствие электромагнитного излучения и наводок, вызванных протеканием тока в детали.

К недостаткам технологии относят:

- Ограничения по размеру заготовок.

- Высокую стоимость оборудования.

- Чувствительность к влажности.

- Следы от прижатого с большим усилием инструмента. Остаются на пластике и других мягких материалах.

С развитием технологий стоимость оборудования снижается.

Ограничения по толщине в некоторых случаях удается преодолеть за счет придания заготовке особой формы. В результате возникает эффект акустической линзы: волны не рассеиваются, а фокусируются в нужной точке.

Частые дефекты

В большинстве случаев приходится сталкиваться со следующими нарушениями:

- Подрезами. Представляют собой канавки вдоль шва.

- Непроваром.

- Свищами.

Представляют собой трубчатые полости в материале, образованные выходящим газом.

Представляют собой трубчатые полости в материале, образованные выходящим газом. - Прожогами.

Подрезы образуются в мягких материалах из-за сильного давления наконечника. Сечение детали в этом месте уменьшается, а с ним и прочность. Кроме того, канавка служит концентратором напряжения, что повышает вероятность разрушения. Для предотвращения появления подрезов требуется качественно заточить рабочий торец волновода или наконечника.

Свищи появляются при заваривании банок с жидким продуктом. Об их наличии свидетельствует туман, окружающий стык в процессе обработки. Причиной является «ультразвуковой ветер» – движение воздуха от излучателя, вытесняющее жидкость из емкости. Необходимо подобрать оптимальную комбинацию параметров в соответствии с вязкостью продукта.

Непроваренные участки появляются при заниженной интенсивности излучения, не соответствующей размерам заготовок. В большинстве случаев подобные дефекты возникают при сваривании деталей с разной толщиной стенки. Интенсивность излучения настраивают на минимальный размер. Когда волновод подходит к более толстому участку, ее оказывается недостаточно. Требуется изменить конструкцию изделия либо применить программируемую машину с возможностью регулировки параметров в процессе выполнения шва.

Интенсивность излучения настраивают на минимальный размер. Когда волновод подходит к более толстому участку, ее оказывается недостаточно. Требуется изменить конструкцию изделия либо применить программируемую машину с возможностью регулировки параметров в процессе выполнения шва.

Прожоги возникают по следующим причинам:

- неправильная настройка системы охлаждения;

- прилипание размягченного полимера к волноводу.

Опытным путем было установлено, что наиболее качественные швы получаются при наличии насечек или накатки на торце наконечника. Выступы необходимо скруглить, чтобы избежать внедрения инструмента в материал.

Полезная литература

Для освоения УЗС рекомендуется ознакомиться со следующими источниками:

- В.

Ю. Вероман, А. Б. Аренков: «Ультразвуковая обработка материалов».

Ю. Вероман, А. Б. Аренков: «Ультразвуковая обработка материалов». - И. Г. Хорбенко: «Ультразвук в машиностроении».

- И. Д. Клеткин, В. П. Полухин и др.: «Ультразвуковая сварка при изготовлении одежды».

Полезно иметь справочники с указанием оптимальных параметров для разных условий сварки.

Технология и оборудование ультразвуковой сварки металлов (4часть)

Установки типа УЗС (рис. 16) и УЗС-2 предназначены для присоединения круглых (диаметром 0,03—0,1) и плоских проводников толщиной до 0,1 мм из пластичных металлов (золота, алюминия) к тонким золотым, алюминиевым и медным пленкам, напыленным на диэлектрические подложки. Установки комплектуются ламповыми ультразвуковыми генераторами.

Полуавтомат МС41П2-1 предназначен для соединения деталей микросхем в круглом и плоском корпусах ультразвуковой сваркой золотыми и алюминиевыми проводниками диаметром 20—25 мкм. Высокая производительность станка (до 800 сварок в час) обеспечивается автоматической подачей и обрывом проволоки.

Электрическая схема управления машиной выполнена на транзисторных конических элементах с бесконтактной коммутацией цепей. Ультразвуковой генератор на транзисторах имеет автоматическую подстройку частоты, чем достигается стабильность амплитуды колебания сварочного инструмента. Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 17.

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 2. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 6 укреплена в корпусе на оси 5. Поворот системы достигается с помощью кронштейна 8 от кулачка 12, который поворачивается от перемещения тяги 13 при нажатии на педаль 14.

Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-I (рис. 18) предназначена для изготовления полупроводниковых приборов, тонкопленочных и полупроводниковых интегральных схем.

Рис. 16. Установка УЗС

Рис.17.Кинематическая схема полуавтомата МС41П2-1

В установке использован комбинированный цикл — ультразвуковая сварка в сочетании с импульсным косвенным нагревом. Установка предусматривает возможность сварки как комбинированным циклом с любой последовательностью импульсов ультразвука и нагрева и с разной длительностью смещения моментов их включения, так и сварке только ультразвуком или только косвенным нагревом. Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

Для осуществления токоподвода к сварочному инструменту применена конструкция «расщепленного» преобразователя ультразвуковых колебаний, в котором волновод разрезан на две равные части, между которыми расположен тонкий слой изоляции (рис. 19). Сварочный инструмент в виде V-образной иглы вставляется в отверстие на рабочем конце «расщепленного» волновода между его обеими частями и стягивается винтом для обеспечения хорошего акустического и электрического контакта.

На установке УЗСКН-1 можно приваривать круглые (диаметром 0,03—0,1 мм) и плоские (толщиной до 0,05 мм) проводники из алюминия, золота, меди к контактным площадкам из золота, алюминия, меди, тантала, никеля, напыленные на диэлектрические полупроводниковые подложки.

Опыт эксплуатации сварочных ультразвуковых установок показал, что этот метод наиболее перспективный в микроэлектронике, так как обеспечиваем получение высоконадежных соединений, исключает общий разогрев изделия, позволяет соединять трудносвариваемые обычными методами сочетания материалов и т. п.

п.

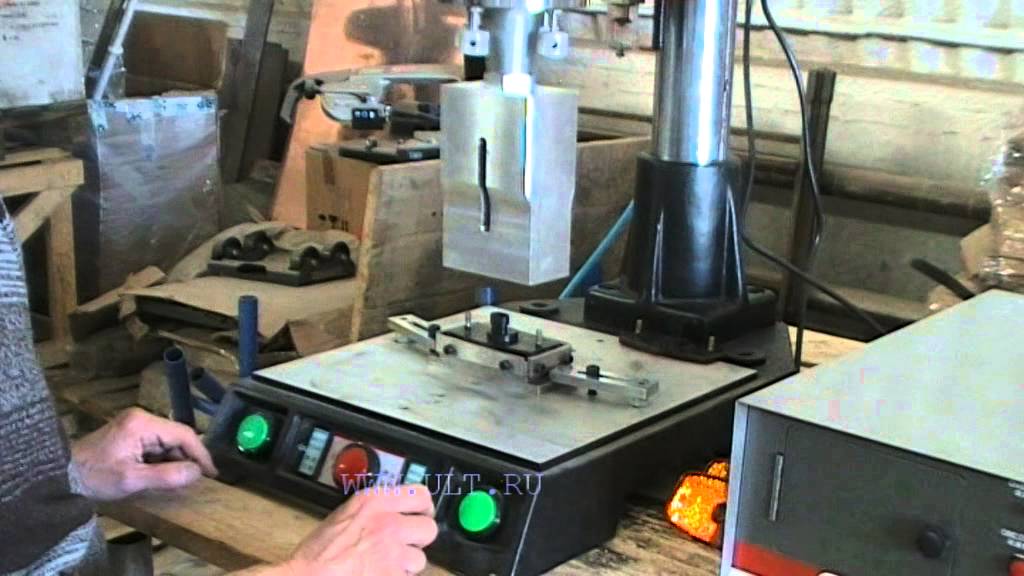

ВНИИЭСО разработан ряд ультразвуковых сварочных машин типа КТУ и МТУ (табл. 7). Акустический узел (рис. 20) этой серии машин состоит из резонирующего стержня со сварочным наконечником 1, концентратора с магнитострикционным преобразователем 2 с обмоткой. Диаметр контактной площади наконечника определяется технологическими требованиями к сварной точке.

Рис.18.Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-1

Рис.19.Преобразователь ультразвуковых колебаний к установке УЗСКН-1

Рис.20. Акустический узел машины МТУ-0,4

Технические характеристики машин типа МТУ и КТУ

Показатели | МТУ-0,4 | МТУ-1,5 | КТУ-1,5 | МТУ-4 |

Мощность, кВт | 0,4 | 1,5 | 1,5 | 4,0 |

Частота, кГц | 22,0 | 22,0 | 22,0 | 18,0 |

Усилие сжатия, кгс | 6—60 | 15—150 | 15—120 | 50—550 |

Толщина свариваемых металлов (медь), мм | 0,01—0,2 | 0,1—0,5 | 0,1—0,5 | 0,3—1,2 |

Масса машины, кг | 76 | 82 | 80 | 105 |

Примечание. | ||||

Сварочный наконечник изготовлен из высоколегированной стали, применение которой исключает налипание свариваемых металлов (медь, алюминий) на наконечник и не требует зачистки даже после сварки 5—20 тыс. точек. Усилие сжатия свариваемых деталей создается приводом давления. Акустический узел в горизонтальном направлении может перемещаться специальным приводом.

Принцип построения механической колебательной системы сварочной головки ультразвуковых сварочных клещей КТУ-1,5 (рис. 21) аналогичен системе, принятой в сварочных ультразвуковых машинах.

Имеющийся опыт применения сварки ультразвуком выявил следующие преимущества этого способа:

Рис.21. Сварочная головка клещей КТУ-1,5

Рис.22. Медные проводники диаметром 0,3 мм, покрытые лаковой изоляцией, приваренные с помощью ультразвука к клеммной колодке

1. Сварка ультразвуком происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки.

2. Возможны соединения тонких и ультратонких деталей, приварка тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги.

3. Снижены требования к чистоте свариваемых поверхностей, в связи с чем возможна сварка плакированных и оксидированных поверхностей и вообще сварка металлических изделий, поверхности которых покрыты различными изоляционными пленками.

4. Небольшие сдавливающие усилия (10—250 кгс 98—2450 Н) вызывают незначительную деформацию поверхности деталей в месте их соединения (вмятина, как правило, не превышает 5—10%).

5. Применяется оборудование малой мощности и несложной конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100—150 кВА, то при сварке ультразвуком аналогичного соединения — всего 5—2,5 кВА).

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности.

Рис.23. Контакты, приваренные к контактным пружинам с помощью ультразвука

Рис.24.Сварные корпусы приборов типа П6

- Назад

- Вперед

Ультразвуковая сварка металлов

Главная » Статьи » Ультразвуковая сварка металлов

Ультразвуковая сварка металлов

Тарас Никифоров

Технический центр «Виндэк» (Россия, г. Подольск)

Владимир Гуреев

TELSONIC AG (Швейцария)

На мировом рынке только за последнее десятилетие объем продаж оборудования для ультразвуковой сварки увеличился в несколько раз, и эксперты пророчат ему дальнейший рост. Благодаря новым достижениям в разработке технологии данные сварочные системы позволяют решать уникальные задачи в электронной, электротехнической, автомобильной промышленности, а также при производстве аккумуляторов, конденсаторов, солнечных батарей и систем нагрева воды.

В наши дни ультразвуковая сварка металлов находит все более широкое применение и позиционируется чуть ли ни как инновационный продукт. Вместе с тем, мало кто знает, что данный метод был открыт еще в 30-40 годы прошлого столетия, причем, совершенно случайно. При подготовке поверхности алюминия к контактной сварке экспериментаторы, применившие для этой вспомогательной цели ультразвуковые колебания, неожиданно для себя отметили, что соединение металлических пластин происходит еще до пропускания через них сварочного тока. Вот так и было положено начало совершенно новому виду сварки.

Вместе с тем, мало кто знает, что данный метод был открыт еще в 30-40 годы прошлого столетия, причем, совершенно случайно. При подготовке поверхности алюминия к контактной сварке экспериментаторы, применившие для этой вспомогательной цели ультразвуковые колебания, неожиданно для себя отметили, что соединение металлических пластин происходит еще до пропускания через них сварочного тока. Вот так и было положено начало совершенно новому виду сварки.

Как работает?

Область применения такого метода соединения простирается в диапазоне от пластмасс до цветных металлов. Однако, независимо от свариваемых материалов, оборудование для ультразвуковой сварки традиционно состоит из высокочастотного генератора, блока управления, механической колебательной системы и привода давления (Рис.1).

Ультразвуковой генератор преобразует ток электрической сети в ток высокой частоты, который по получении сигнала с блока управления подается на пьезоэлементы колебательной системы. Преобразование колебаний электрического тока высокой частоты в механические и введение их в зону сварки обеспечивается механической колебательной системой. Последняя, в свою очередь, состоит из конвертера (преобразователь), бустера (усилитель) и волновода (сонотрод) и является главным узлом технологии ультразвуковой сварки.

Последняя, в свою очередь, состоит из конвертера (преобразователь), бустера (усилитель) и волновода (сонотрод) и является главным узлом технологии ультразвуковой сварки.

Для доступности понимания сравним колебательную систему, обеспечивающую практическую реализацию метода, например, с автомобилем (Рис.2). Конвертер выступает в роли мотора, преобразовывая ток высокой частоты в механические колебания с соответствующей частотой. Далее бустер, действуя как коробка передач, изменяет амплитуду колебаний в зависимости от передаточного числа и переадресует их на волновод. Волновод, увеличивая при необходимости амплитуду механических колебаний высокой частоты, передает их непосредственно в зону сварки, приводя в движение верхнюю свариваемую деталь.

В основу работы пьезокерамического конвертера положен хорошо известный многим еще со школьной скамьи пьезоэлектрический эффект. При воздействии на пьезоэлемент переменного давления возникает переменное электрическое напряжение, а под воздействием переменного электрического поля возникают механические напряжения, которые вызывают упругие деформации материала в следствии чего пьезоэлемент начинает сжиматься и увеличиваться на определенную величину с частотой равной частоте тока.

Величина изменения размера пьезоэлемента соответствует амплитуде механических колебаний (Рис.3), которая зависит от мощности и конфигурации конвертера. Так, при частоте 20кГц амплитуда колебаний пьезокерамического конвектора, как правило, не превышает 10мкм. Однако, за счет увеличения амплитуды бустером и волноводом можно получить максимальную амплитуду в зоне сварки – до 70мкм. Для ультразвуковой сварки обычно используется частота от 20кГц и выше. Применение той или иной частоты зависит от материала и габаритов свариваемого изделия.

Применительно к реальным технологиям это явление может иметь очень положительный эффект. Вот и в процессе ультразвуковой сварки металлов колебательные движения волновода совместно с усилием прижатия передаются на верхнюю свариваемую деталь. Она по определению должна быть подвижной относительно нижней детали, прочно закрепленной на наковальне. В результате между деталями возникает трение с определенной частотой и амплитудой, способствующее их сращиванию между собой (Рис. 4). Именно поэтому ультразвуковую сварку можно еще классифицировать, как механическую сварку трением с высокой частотой без ввода сварочного тока в зону сварки.

4). Именно поэтому ультразвуковую сварку можно еще классифицировать, как механическую сварку трением с высокой частотой без ввода сварочного тока в зону сварки.

В процессе сварки микроскопические смещения деталей относительно друг друга вызывают стирание шероховатостей, разрушение оксидных пленок и возникновение узлов схватывания. При повышение температуры в зоне сварки, за счет трения и дальнейшей деформации свариваемых деталей, наблюдается повышение пластичности поверхностных слоев металла, вытеснение оксидных пленок и загрязнений из зоны сварки. Все это приводит к интенсивному разрастанию зон схватывания, диффузии одного материала в другой, локальному плавлению верхних атомарных слоев, появлению новых и стойких межатомных связей. Данные структурные изменения можно воочию наблюдать на фотографии микрошлифа покрытых серебром медных проводов, которые были сварены между собой при помощи ультразвука (Рис.5).

Плюсы применения

Ультразвуковая сварка металлов обладает уникальными технологическими свойствами, которые в практическом применении дают ей сто очков вперед на многих направлениях. Перечислим только главные из них.

Перечислим только главные из них.

Прежде всего, это возможность производить сварку без предварительной подготовки поверхности соединяемых деталей и при весьма незначительном температурном воздействии, оказываемом непосредственно на них. Отсюда вытекает такое существенное преимущество ультразвуковой сварки, как умение накрепко и без печальных последствий соединять между собой термочувствительные элементы.

Более того, допустима сварка деталей разной толщины, а также разнородных металлов (медь-алюминий, алюминий-никель и др.). При ультразвуковой сварке достигаются отличные электрические свойства и незначительное переходное сопротивление.

Что очень даже существенно, прочность обеспечиваемых ультразвуком соединений приближается к 70% от прочности основного материала. Дополнительно следует отметить высокую скорость, экологическую чистоту и экономичность процесса.

Проверено практикой

Как уже было сказано, инновационная технология ультразвуковой сварки металлов благодаря своим особым свойствам находит все более широкое применение в самых различных отраслях промышленности. Например, в автомобилестроении метод активно используется при соединении медных многожильных проводов жгутов электропроводки (Рис.6). В России данную технологию весьма успешно применяют, в частности, такие производители автокомпонентов, как Leoni Group, Prettl, ИВК, Завод радиоаппаратуры, ПТОО ОАО «АВТОВАЗ» и другие. Конкурентными преимуществами собственной продукции они во многом обязаны внедрению у себя ультразвуковой технологии. Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

Например, в автомобилестроении метод активно используется при соединении медных многожильных проводов жгутов электропроводки (Рис.6). В России данную технологию весьма успешно применяют, в частности, такие производители автокомпонентов, как Leoni Group, Prettl, ИВК, Завод радиоаппаратуры, ПТОО ОАО «АВТОВАЗ» и другие. Конкурентными преимуществами собственной продукции они во многом обязаны внедрению у себя ультразвуковой технологии. Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

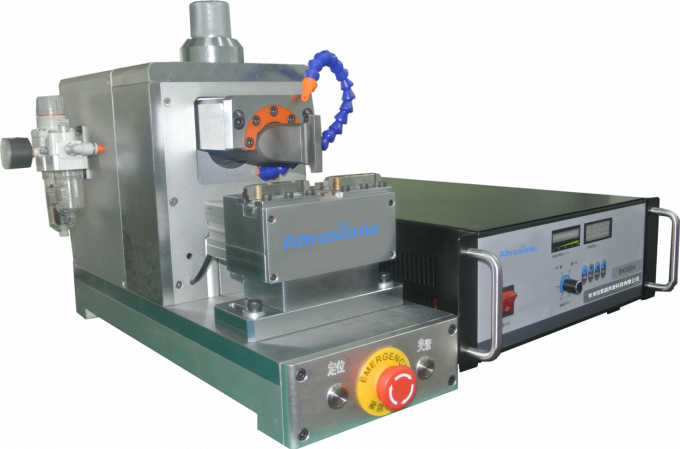

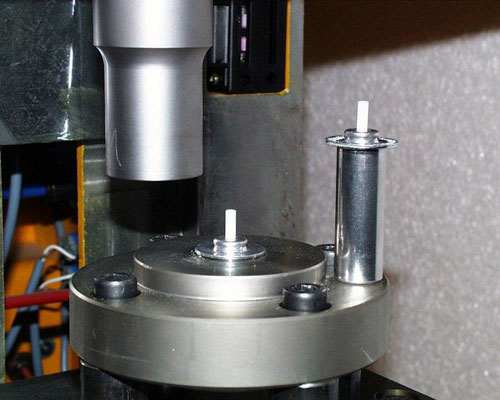

Масштабное применение ультразвуковая сварка обрела в электронной и электротехнической промышленности. И ничего удивительного здесь нет. Ведь ультразвук умеет соединять как миниатюрные изделия, так и проводку большого суммарного сечения до 200мм2 (Рис.7). Впрочем, в последнем случае описываемые нами системы оснащаются генераторами мощностью в 10кВт и наделяются способностью оказывать усилие в 8000Н.

С помощью ультразвуковой технологии, например, на «Свердловском заводе трансформаторов тока» к медному контакту присоединяют многожильные провода. Тем же способом специалисты ОАО «Протвинский опытный завод «ПРОГРЕСС» приваривают многожильные медные провода к шинам электрических шкафов. Наглядной демонстрацией преимуществ ультразвуковой сварки можно назвать и ее применение в компании Bosch. В частности, там при изготовлении электродвигателей соединяют провода с контактами без снятия с них защитной эмали, что позволило полностью автоматизировать процесс сборки автомобильных электромоторчиков.Или еще примеры. Растущая потребность в солнечных батареях и системах нагрева воды повлекла за собой использование ультразвуковой шовной сварки металлов в процессе создания и такого рода устройств. Компания «Элеконд» применяет ультразвук в соединении алюминиевой фольги и контактов. Кстати будет сказать, что технология применима также и в изготовлении самой алюминиевой фольги. Но продолжим о применениях, так сказать, по прямому назначению.

При производстве литий-ионных аккумуляторов компания VARTA при помощи ультразвука сваривает между собой алюминиевую, медную и никелевую фольгу. На заводе им. Фрунзе при изготовлении предохранителей тем же способом сваривают медные и биметаллические пластины. ФГУП ВНИИА им. Н.Л. Духова, используя технологию ультразвуковой сварки, соединяет алюминиевую фольгу толщиной всего от 5мкм.

Примером уникальности метода и его нацеленности на решение сложных задач, недоступных другим технологиям, может служить и соединение медных проводников с контактами в керамической подложке (Рис. 8). Впрочем, как в оценке всего нового, не будем спешить с конечным выводом. В самом ближайшем будущем нам еще предстоит узнать, на что еще способна ультразвуковая сварка.

А о том, что это обозримая перспектива свидетельствует опыт уже упомянутой компании TELSONIC AG. Она выпускает прецизионные сварочные системы, способные работать как автономно, так и в составе автоматизированных линий. Причем, неустанно продолжает поиск новых применений. Официальным дилером этой компании в России является ООО «Технический центр «Виндэк» из подмосковного Подольска.

Официальным дилером этой компании в России является ООО «Технический центр «Виндэк» из подмосковного Подольска.

Подводя итог, следует сказать, что использование ультразвуковых технологий существенно облегчает получение требуемых характеристик сварного соединения и повышает эффективность производства.

windeq.ru

Технология и оборудование ультразвуковой сварки металлов (1часть)

Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В технике ультразвуковые колебания используют для обработки металлов и в дефектоскопии.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и удалению газов.

Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

п. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

В качестве источника энергии при сварке металлов ультразвук еще не нашел широкого применения, хотя этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров, некоторых металлов и сплавов под действием переменного магнитного поля. Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы. Изменения размеров магнитострикционных материалов очень малы: так, для никеля магнитострикционное удлинение составляет 40-10-6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также Для передачи механических колебаний к месту сварки используют волноводы или концентраторы, которые в большинстве случаев имеют сужающуюся форму.

Изменения размеров магнитострикционных материалов очень малы: так, для никеля магнитострикционное удлинение составляет 40-10-6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также Для передачи механических колебаний к месту сварки используют волноводы или концентраторы, которые в большинстве случаев имеют сужающуюся форму.

Эксперименты показывают, что для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда на конце волновода при холостом ходе должна быть 20—30 мкм. Магнитострикционный преобразователь и волноводы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора.

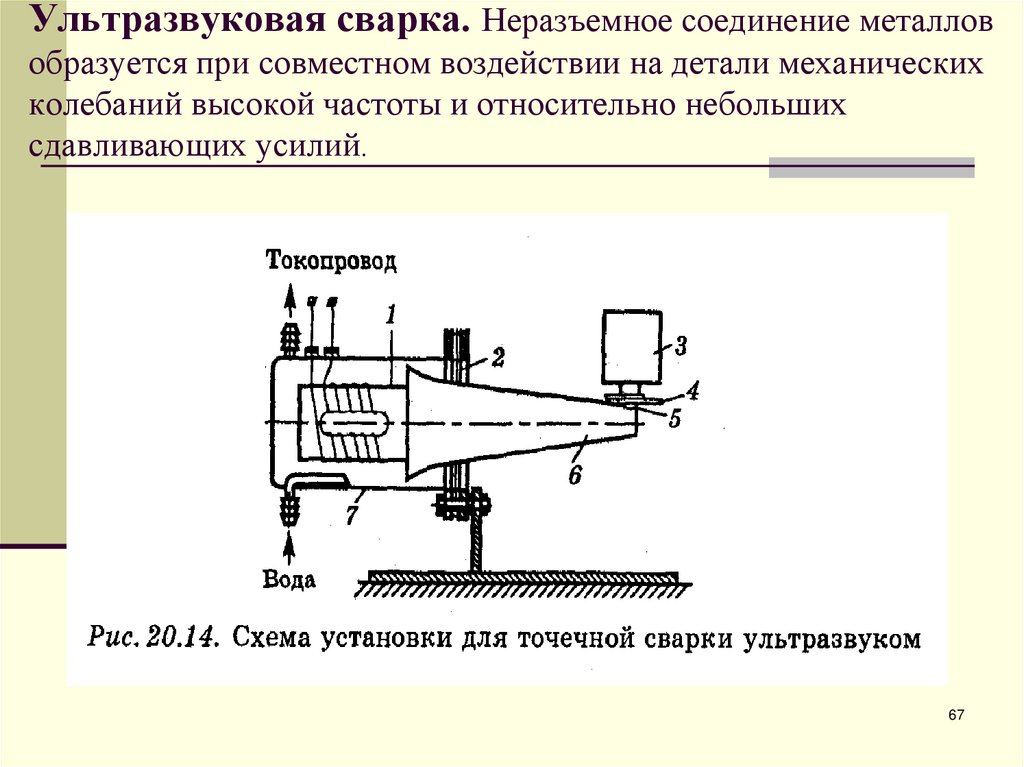

Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 8).

Рис.8. Схема установки для точечной сварки ультразвуком:1—магнитострикционный преобразователь;2— диафрагма;3 — механизм нажатия;4 — выступ;5 — маятниковая опора;6 — волновод;7 — кожух водяного охлаждения;8 — изделие

Его обмотка питается током высокой частоты от ультразвукового генератора. Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 6. На конце волновода имеется рабочий выступ 4. При сварке изделие 8 зажимают между рабочим выступом 4 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 6. На конце волновода имеется рабочий выступ 4. При сварке изделие 8 зажимают между рабочим выступом 4 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Сварка происходит при включенном преобразователе. Высокочастотные упругие колебания передаются через волновод на рабочий выступ 4 в виде горизонтальных механических перемещений высокой частоты. Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 9): вращающийся магнитострикционный преобразователь 1 н волновод 2. Конец волновода имеет форму ролика 3. Изделие 5, подлежащее соединению, зажимают между вращающимся роликом 3 волновода и холостым роликом 4, Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом.

Рис.9.Схема установки для роликовой сварки ультразвуком:1—магнитострикционный преобразователь; 2 — волновод; 3 — сваривающий ролик;4 — прижимной ролик; 5 — изделие; 6 — кожух преобразователя; 7 — подвод тока от ультразвукового генератора;8 — привод; 9 — подвод охлаждающей воды

Изделие, зажатое между роликами, перемещается, и одновременно создается герметичное соединение.

Сварка по контуру, разработанная в МВТУ — МЭИ, обеспечивает получение герметичного шва практически самого сложного контура. Простейший ее вид — сварка по кольцу. В этом случае конический штифт, вставляемый в волновод, имеет форму трубки (рис. 10). При равномерном поджатии деталей к сваривающему штифту получается герметичное соединение по всему контуру.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0,05 с) сварка не происходит.

Рис.10.Схема установки для ультразвуковой сварки по контуру:1— волновод;2 — сменный полый штифт; 3 — сменный прижимной штифт; 4 — прижимная опора; 5 — свариваемое изделие

Рис.11. Макроструктура мест разрушения сварных соединений меди после различной продолжительности пропускания ультразвука. Х16

После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 11, а). Диаметр полированного пятна возрастает при увеличении времени сварки (рис. 11, а—д). При пропускании ультразвука в течение 0,1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вы- рывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 11, б виден один узел схватывания на зашлифованной поверхности.

11, б виден один узел схватывания на зашлифованной поверхности.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука более 0,73 с площадь зашлифованного участка почти не изменяется (рис. 11, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (Н50 42—44), чем у основного металла (Н50 28—30). Образование полированного пятна на свариваемых поверхностях указывает на то, что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением трущихся поверхностей.

www.prosvarky.ru

Ультразвуковая сварка металлов и пластмасс

Ультразвуковая сварка металлов и пластмасс – эта еще одна разновидность классической сварки давлением. Данный технологический процесс основан на сжимании двух заготовок, свариваемые кромки (плоскости) которых вибрируют (смещаются в тангенциальном направлении) с ультразвуковыми (до 40 КГц) частотами.

В итоге, при контакте «деталь в деталь», на кромках шва возникает пластическая деформация, перетекающая в объединение кристаллических решеток или полимерных цепочек стыкуемых элементов.

В данной статье мы разберем процесс ультразвуковой сварки с физической и технологической точки зрения. Кроме того, на этой странице вы сможете найти описание типового оборудования, необходимого для сварки заготовок ультразвуковыми колебаниями. А в завершении мы разберем технологические приемы реализации этого процесса.

Ультразвуковая сварка пластмасс и металлов: суть процесса

Процесс ультразвуковой сварки основан на совмещении тангенциальных колебаний и вертикальной нагрузки в зоне контакта двух деталей.

В результате такого воздействия истираются микронеровности, покрывающие контактные поверхности, и разрушается оксидная пленка.

Кроме того, возникает эффект перетекания кинетической энергии возвратно-поступательных колебаний в тепловое излучение, расплавляющее поверхностные слои деталей. И в этих условиях, даже относительно небольшая вертикальная нагрузка приводит к образованию межкристаллических (у металла) или межмолекулярных (у полимера) связей, скрепляющих соединяемые детали.

Таким образом, все установки ультразвуковой сварки функционируют на основе термомеханической технологии получения неразъемного соединения. Причем такие аппараты не нуждаются во внешнем нагреве. Выделяемой при трении деталей энергии вполне достаточно для образования новых межатомных или межмолекулярных связей.

Где используют ультразвуковую сварку?

Ввиду дороговизны оборудования классическое применение ультразвуковой сварки – монтаж элементов металлоконструкций – было бы экономически неоправданным. Однако с помощью этой технологии удается сваривать не только металлы, но и полимеры, и даже органические соединения.

Поэтому ультразвуковая технология используется в приборостроении, электронике и прочих отраслях, где есть спрос на эффективные способы сопряжение металлических и неметаллических элементов.

Кроме того, ультразвуковой способ подходит и для сварки материалов с чрезвычайно прочной оксидной пленкой. Хороший пример такого случая — ультразвуковая сварка алюминия, покрытого тугоплавким оксидом (температура плавления более 2000 градусов Цельсия). В данном случае ультразвуковые аппараты действуют более эффективно, чем классическая аргонодуговая технология.

А еще, существует особая технология ультразвуковой сварки костной ткани, использующая в качестве присадочного материала эфир цианакриловой кислоты. Введенный в разлом кости циакрин твердеет под действием ультразвука и образует высокопрочный шов между обломками органической ткани.

Введенный в разлом кости циакрин твердеет под действием ультразвука и образует высокопрочный шов между обломками органической ткани.

Оборудование для ультразвуковой сварки

Работающая на ультразвуке сварочная установка состоит из следующих блоков:

- Генератора ультразвуковых колебаний, формирующего переменное электромагнитное поле, частота которого выходит за пределы 20 КГц.

- Вибратора, трансформирующего волновые колебания в механическую вибрацию. Вибратор состоит из пакета пластин (толщиной не более десятой части миллиметра), изготовленных их особого материала, который меняет линейные габариты под действием магнитного поля. В итоге, магнитное поле, передаваемое от генератора на пластины, то удлиняет, то укорачивает их размер и электромагнитная волна перетекает в механическую вибрацию.

- Вибратор соединяется волноводом конической или цилиндрической формы, который транслирует механическую вибрацию на поверхность внешней детали. Причем конический волновод работает еще и как резонатор, усиливая амплитуду и повышая эффективность процесса.

Помимо указанных блоков в конструкцию аппарата входит еще и особый сварочный стол, на котором покоятся соединяемые детали. Причем аппарат ультразвуковой сварки транслирует вибрацию на внешнюю деталь в продольном, продольно-поперечном или в продольно-вертикальном направлении. Кроме того, возможно и взаимное кручение стыкуемых элементов.

В завершении описания оборудования следует отметить, что стыкуемые детали попадают на рабочий стол аппарата в следующей последовательности: вниз укладывают толстую деталь, на которую помещают тонкую заготовку. Соотношение толщины верхней и нижней заготовок может достигать значения 1/1000.

Технологические приемы сварки ультразвуком

В процессе сварки ультразвуком используют следующие варианты стыковки деталей:

- Сопряжение внахлест, когда поверх одной плоской заготовки укладывают аналогичную.

- Сопряжение по рельефу, когда нижняя плита соприкасается с рельефной поверхностью верхней детали.

- Сопряжение по кромкам, когда торцы изделий либо накладываются друг на друга, либо стыкуются под углом.

- Сопряжение «крест-накрест» и тавровое сопряжение, когда два прутка накладываются внахлест, при несовпадении осей стыкуемых деталей, или когда торец прутка стыкуют с плоскостью.

- Многослойное сопряжение, когда стыкуют больше двух заготовок.

Кроме того, существует и схема параллельной сварки двух прутков (вдоль оси), прутка и плоскости.

Указанные варианты соединения реализуются за счет трансляции колебаний в продольном (внахлест, рельеф), продольно-поперечном (встык под углом) или крутящем направлении (тавровое или прямое стыковое направление).

steelguide.ru

Технология и оборудование ультразвуковой сварки металлов (4часть)

Установки типа УЗС (рис. 16) и УЗС-2 предназначены для присоединения круглых (диаметром 0,03—0,1) и плоских проводников толщиной до 0,1 мм из пластичных металлов (золота, алюминия) к тонким золотым, алюминиевым и медным пленкам, напыленным на диэлектрические подложки. Установки комплектуются ламповыми ультразвуковыми генераторами.

Установки комплектуются ламповыми ультразвуковыми генераторами.

Полуавтомат МС41П2-1 предназначен для соединения деталей микросхем в круглом и плоском корпусах ультразвуковой сваркой золотыми и алюминиевыми проводниками диаметром 20—25 мкм. Высокая производительность станка (до 800 сварок в час) обеспечивается автоматической подачей и обрывом проволоки. В полуавтомате для повышения стабильности прочностных показателей использован сопутствующий подогрев. Полуавтомат состоит из следующих узлов: сварочной головки, кассеты с проволокой, ультразвукового генератора, блока регулирования температуры подогрева, манипулятора и микроскопа МБС-2.

Электрическая схема управления машиной выполнена на транзисторных конических элементах с бесконтактной коммутацией цепей. Ультразвуковой генератор на транзисторах имеет автоматическую подстройку частоты, чем достигается стабильность амплитуды колебания сварочного инструмента. Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 17.

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 2. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 6 укреплена в корпусе на оси 5. Поворот системы достигается с помощью кронштейна 8 от кулачка 12, который поворачивается от перемещения тяги 13 при нажатии на педаль 14. Обратный ход кулачка происходит под действием пружины 12. Начальное положение сварочного наконечника 7 относительно свариваемой детали регулируют перемещением ползуна 9 с роликом 10 в пазу кронштейна 8. Усилие сжатия регулируют ручкой 3 механизма 4 давления.

Ее подъем и опускание осуществляются кулачком 2. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 6 укреплена в корпусе на оси 5. Поворот системы достигается с помощью кронштейна 8 от кулачка 12, который поворачивается от перемещения тяги 13 при нажатии на педаль 14. Обратный ход кулачка происходит под действием пружины 12. Начальное положение сварочного наконечника 7 относительно свариваемой детали регулируют перемещением ползуна 9 с роликом 10 в пазу кронштейна 8. Усилие сжатия регулируют ручкой 3 механизма 4 давления.

Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-I (рис. 18) предназначена для изготовления полупроводниковых приборов, тонкопленочных и полупроводниковых интегральных схем.

Рис. 16. Установка УЗС

Рис.17.Кинематическая схема полуавтомата МС41П2-1

В установке использован комбинированный цикл — ультразвуковая сварка в сочетании с импульсным косвенным нагревом. Установка предусматривает возможность сварки как комбинированным циклом с любой последовательностью импульсов ультразвука и нагрева и с разной длительностью смещения моментов их включения, так и сварке только ультразвуком или только косвенным нагревом. Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

Для осуществления токоподвода к сварочному инструменту применена конструкция «расщепленного» преобразователя ультразвуковых колебаний, в котором волновод разрезан на две равные части, между которыми расположен тонкий слой изоляции (рис. 19). Сварочный инструмент в виде V-образной иглы вставляется в отверстие на рабочем конце «расщепленного» волновода между его обеими частями и стягивается винтом для обеспечения хорошего акустического и электрического контакта.

На установке УЗСКН-1 можно приваривать круглые (диаметром 0,03—0,1 мм) и плоские (толщиной до 0,05 мм) проводники из алюминия, золота, меди к контактным площадкам из золота, алюминия, меди, тантала, никеля, напыленные на диэлектрические полупроводниковые подложки.

Опыт эксплуатации сварочных ультразвуковых установок показал, что этот метод наиболее перспективный в микроэлектронике, так как обеспечиваем получение высоконадежных соединений, исключает общий разогрев изделия, позволяет соединять трудносвариваемые обычными методами сочетания материалов и т. п.

п.