Ванная сварка арматуры технология: Ванная сварка – принцип и назначение технологии

alexxlab | 29.03.2023 | 0 | Разное

методы и их краткая характеристика, оборудование, преимущества и недостатки

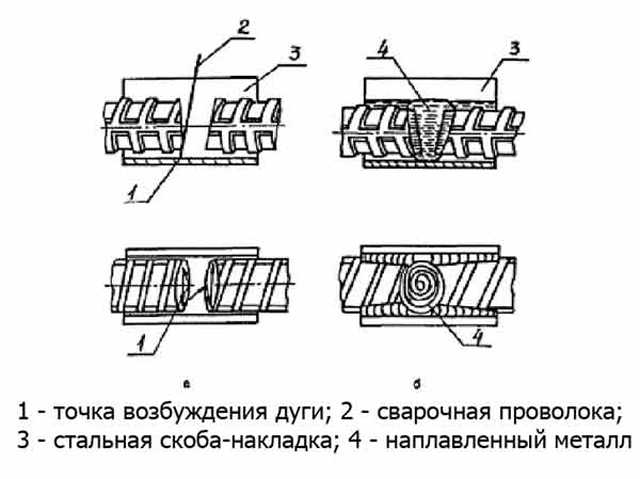

Ванная сварка арматуры — это метод соединения металлов с помощью специальной скобы-накладки, которую также называют ванночкой для сварки арматуры. Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Содержание

- 1 Государственные стандарты

- 2 Основные моменты процесса

- 3 Принцип сварки

- 4 Методы ванной сварки арматуры и их краткая характеристика

- 5 Одноэлектродный метод

- 6 Многоэлектродная сварка

- 7 Применяемое оборудование

- 8 Достоинства и недостатки метода

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления.

Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов, созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Основные моменты процесса

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня, поскольку сварка проводится при высокой мощности тока.

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения;

- далее электрод формирует зону расплава с использованием теплоты дуги;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура;

- в итоге при охлаждении образовывается сварное соединение.

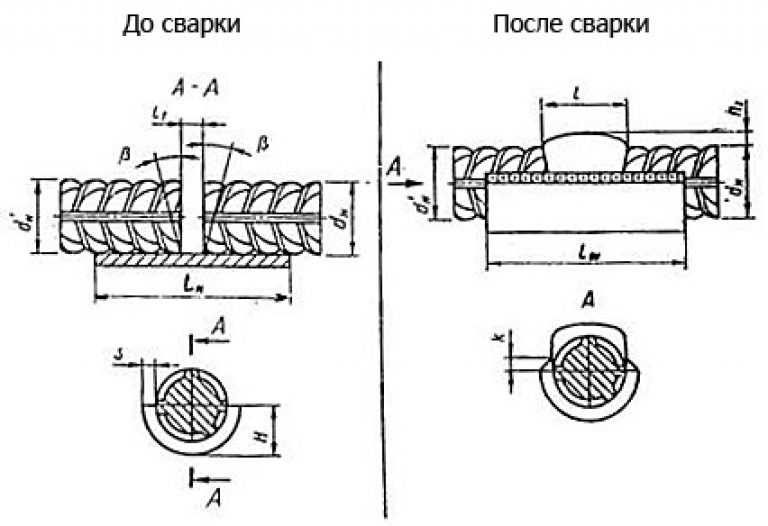

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка.

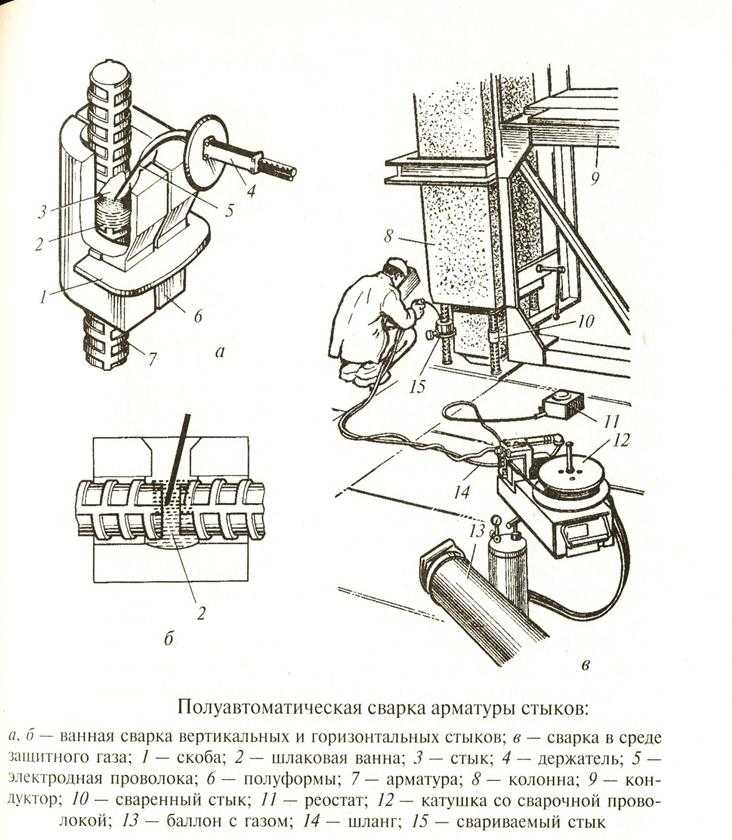

- Полуавтоматическая электрошлаковая.

- Ванно-шлаковая.

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны.

Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Применяемое оборудование

Сварка арматуры может осуществляться при наличии следующего оборудования и материалов:

- однофазный либо трехфазный сварочный аппарат на 220 вольт, обеспечивающий постоянный ток;

- ванночки (скобы-накладки). Их следует подбирать в соответствии со швом, характером свариваемых изделий;

- баллоны ограниченного объёма с инертным газом;

- плавящиеся электроды с покрытием из различных сплавов;

- необходимая одежда специального назначения с целью защиты от УФ-лучей и брызг жидкого металла. Также требуется защищающая маска.

Достоинства и недостатки метода

Ванная сварка имеет ряд достоинств:

- на протяжении расплава происходит равномерный разогрев прутков;

- для каждого прутка достаточно легко подобрать формы под его размер, поскольку они доступны в большом ассортименте;

- для работы применяется общедоступное оборудование для сварки;

- минимальные расходы на потребляемые материалы;

- нет необходимости в кантовке конструкций;

- путем использования гамма-излучения есть возможность проверить качество сварки.

Также имеются некоторые недостатки:

- постоянное соблюдение точного температурного режима. Необходимо следить за тем, чтобы качество шва не пострадало;

- высокая стоимость медных, использующихся много раз ванночек;

- использовать стальные ванны можно только один раз;

- расходуется большое количество стальных ванночек;

- обязательный подготовительный этап, отнимающий большое количество времени;

- охлаждение должно происходить постепенно для того, чтобы не образовалось большое количество шлакового слоя.

Ванная сварка арматуры – описание технологии

При строительстве зданий и сооружений монолитно-каркасного типа для армирования железобетона используются стальные прутья различного типа и диаметра. Такой железобетон идет на изготовление плит перекрытия, балок, возведение свай и колонн. Армированный железобетон в гражданском и промышленном строительстве нашел широкое применение. Фундаменты, цокольные помещения, балконные плиты, лестничные марши – все это изделия из железобетона. Надежное соединение каркасных деталей между собой обеспечивается сваркой арматуры.

Фундаменты, цокольные помещения, балконные плиты, лестничные марши – все это изделия из железобетона. Надежное соединение каркасных деталей между собой обеспечивается сваркой арматуры.

При возведении монолитных конструкций также требуется соединение стержней каркаса для придания жесткости сооружению. Тонкие металлические прутья используются для укрепления цементной стяжки пола. Во всех этих случаях используется соединения, самым надежным из которых на сегодня является ванная сварка арматуры.

- 1 Виды соединений арматуры

- 1.1 Нахлесточное

- 1.2 Перекрестное

- 1.3 Стыковое

- 2 Основные способы сварки арматуры

- 3 Особенности технологии ванного способа

- 4 Преимущества и недостатки сваривания стыков ванным способом

Виды соединений арматуры

Армирующие стыки можно соединить в единую надежную конструкцию несколькими способами. Применение каждого из них требует точного соблюдения технологии, что обеспечивает надежность всей конструкции. Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Различают три основных вида соединения:

- Методом нахлеста;

- Перекрестное;

- Встык.

Нахлесточное

Соединение арматуры внахлест чаще всего применяется при необходимости распределения сжимающих и растягивающих нагрузок по всей поверхности. Существует несколько правил, которым необходимо неукоснительно следовать при использовании этого метода:

- Соединение внахлест можно применять лишь на участках с наименьшим напряжением;

- Соединяемые прутья должны быть одного диаметра. Допускается лишь небольшое отклонение в исключительных случаях;

- Этот способ разрешается использовать лишь для соединения прутьев, диаметр которых не превышает 20 мм.

При соединении арматуры сваркой внахлест образуются швы в месте соприкосновения обеих частей, что обеспечивает равностороннюю опору для готового изделия.

Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Иногда применяют соединение арматуры внахлест без сварки. В этом случае стальные прутья в местах пересечения связываются с помощью проволоки. Это возможно при создании металлоконструкций, которые не будут подвергаться большим нагрузкам. В промышленном производстве такой метод не используется, а для частного строительства иногда возможен. Выбор, вязать или варить арматуру, зависит от того, для каких нагрузок монтируется армированная конструкция.

Перекрестное

Крестообразное соединение прутьев металлического каркаса рекомендуется сваривать методом контактной точечной сварки. Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Контактная сварка арматуры крестообразным способом осуществляется с использованием:

- В единичных случаях или мелком производстве – одноточечных машин стационарного или подвесного типа;

- Для массового промышленного производства – специализированных контактных многоточечных машин.

Для крестообразных соединений также может быть использован метод вязки. Он позволяет соединять между собой прутья арматуры любого диаметра, преимущественно до 20 мм. Стержни диаметром свыше 20 мм рекомендуется соединять сварным способом, при этом они создают большую площадь соприкосновения во время варки.

Стыковое

Сварка арматуры встык характерна соединением концов прутов по всей площади касания путем нагрева. Соединение стыков можно осуществлять двумя способами:

- Оплавление соприкасающихся плоскостей – стыки нагреваются до состояния оплавления;

- Нагрев соединяемых деталей методом сопротивления – при нагревании стык доводится до пластического состояния.

Основные способы сварки арматуры

- Стыковое сваривание контактное;

- Сварка продольными швами;

- Точечное контактное сваривание;

- Электродуговая сварка;

- Сварка ванным способом.

Какой из этих видов сварного соединения выбрать, зависит от каждого конкретного случая с учетом используемого материала и расчётной нагрузки на них. Нередко применяются одновременно несколько способов сразу. Очень часто доминантным при выборе является простота или надежность конкретного метода.

Сварку встык контактную применяют для соединения стальных прутьев, имеющих одинаковые или немного различные сечения.

Контактная сварка арматуры оплавлением

Контактная стыковая сварка арматуры осуществляется значительно быстрее, чем при плавлении. Это позволяет повысить производительность строительных работ. При этом свариваемый стык не подвергается значительному короблению.

Данные преимущества позволяют использовать контактную стыковую сварку в промышленных масштабах, поскольку этот метод можно легко автоматизировать и использовать в конвейерном производстве. Однако у него есть один существенный недостаток: происходит большой расход стальных прутов и электродов для сварки.

Для того, чтоб соединить тяжелые элементы крупногабаритных железобетонных конструкций, предпочтительнее использовать сварочный метод продольными швами. Он наиболее надежен, однако из-за затратности применяется достаточно редко.

Точечную сварку применяют для соединения стыков сечением до 50 мм. Чаще всего ею соединяют малогабаритные элементы, имеющие небольшой вес. Преимущества метода – более низкий расход материалов, чем при контактном способе, однако точечная сварка уступает контактной в надежности.

Точечная контактная сварка арматуры

Для надежного скрепления арматуры из стали разных марок используется электродуговая сварка. Однако ее можно применять лишь на отдельных участках, поскольку она стыки, полученные методом электродуговой сварки, не выдерживают повышенных нагрузок.

Ванный способ соединения стыков позволяет сваривать стержни с большим диаметром – от 20 до 100 мм. Этот метод широко используется в промышленном и гражданском строительстве, где требуется большое количество соединения стыков.

Он является самым надежным методом создания цельного жесткого силового каркаса будущего сооружения. Многих интересует вопрос – можно ли этим способом сваривать арматуру в разных плоскостях.

Сваривание арматуры ванным методом возможно в любой плоскости – горизонтальной и вертикальной.

Особенности технологии ванного способа

Сваривание ванным способом обеспечивает возведение прочных армированных конструкций при значительной экономии металла и трудозатрат.

Наибольшее распространение в отечественной промышленности получили разновидности ванной сварки:

- Ручная сварка в стальной скобе методом с трехфазной и однофазной дугой;

- Полуавтоматическое сваривание ванным способом в керамической форме;

- Автоматическая сварка стыков в медной форме с использованием шлака.

Формы для ванной сварки

Ванная сварка горизонтальных и вертикальных стыков имеет свои особенности. Стоит отметить, что наибольшее распространение получил первый метод, как менее затратный.

При сварке горизонтально расположенной арматуры применяются стальные формы – ванны, имеющие форму скобы. Для вертикальных – усеченный конус. Форма приваривается к концам арматуры в месте соединения, в ней посредством высокой температуры дуги создается ванна жидкого металла. От высокой температуры расплавленного металла начинают плавиться концы арматуры, образуя в месте шва после остывания единое сварное соединение.

Качественная сварка этим способом может быть обеспечена лишь при правильной предварительной подготовке торцов металлических стержней:

- Зачищаются жесткой металлической щеткой концы прутков от окалины, грязи или коррозии;

- Торцы прутьев размещаются соосно, зазор между ними не должен превышать полтора диаметра сварочных стержней.

Главное требование при ванном способе – торцы металлических прутков должны быть четко совмещены друг с другом, их оси не должны быть смещены по отношению друг к другу больше чем на половину диаметра.

Такой точности можно добиться, если для стыковки концов применять специальные кондукторы, фиксирующие расположение арматуры в течение всей сварки.

Кондуктор для сварки арматуры

Ванное сваривание требует токов с большими величинами – до 450 А, при использовании электродов, имеющих диаметр 5-6 мм. Пониженная температура воздуха увеличивает эту норму еще на 10%.

Сварка горизонтальных стыков

При сварке швов вертикально расположенных прутков в качестве ванны используется штампованная металлическая форма. Ее приваривают к нижнему пруту арматуры и используют без присадок.

Затем верхний прут с помощью кондуктора стыкуется с нижним и фиксируется. После этого в форму направляется наплавленный горячий металл. Для выпуска шлака в форме с помощью электрода прожигается отверстие, которое затем снова заваривают.

Сварка вертикальных стыков

Преимущества и недостатки сваривания стыков ванным способом

К несомненным плюсам ванного сваривания относятся:

- Возможность использования обычного сварочного оборудования, как и для электродуговой сварки;

- Не требуется поворачивание конструкции для полноценного сваривания;

- Сваренный шов на качество можно проверить, используя гамма-лучи;

- Стыки, соединенные ванным способом без накладок, позволяют экономить электроды – на каждом от 0,5 до 2,5 кг, и по 10-60 кг металла;

- Значительная экономия трудозатрат по отношению к другим способам сваривания.

Недостатком ванного сваривания являются случаи зашлаковывания торцов стальных прутов из-за раннего отвода от места сварки тепла. Из-за этого соединение может быть лишено необходимой прочности и надежности. Чтобы уменьшить риск зашлаковки соединения, необходимо перед началом сваривания прогреть торцы прутьев, а также предпочтительно использовать формы из теплопроводных материалов.

Сварочное решение для стальных стержней_Welding_Revopoint

- Сварка

Решение 3D Vision для автоматической сварки стальных стержней

Проблемы и трудности

Стальной стержень широко применяется в различных строительных конструкциях, особенно в крупных, тяжелых, тонкостенных высотных строительных конструкциях для армирования. При производстве необходимо гарантировать однородность арматурной стали, некоторые процессы невозможно выполнить вручную. Например, диаметр используемой основной арматуры увеличивается с максимальным диаметром до 50 мм. Хомуты изготавливаются из холоднотянутой ребристой высокопрочной арматуры максимальным диаметром до 16 мм. В соответствии с требованиями нагрузки использование основных ребер разного диаметра на одной окружности может сэкономить материал. Однако такие требования также выдвигают новые требования к сварке стали, и необходимы новые решения для решения таких проблем, как некачественная сварка арматурных сталей или низкая эффективность сварки, вызванная разницей диаметров арматурных сталей, разбросом и выходом из строя точек сварки и т. д.

Например, диаметр используемой основной арматуры увеличивается с максимальным диаметром до 50 мм. Хомуты изготавливаются из холоднотянутой ребристой высокопрочной арматуры максимальным диаметром до 16 мм. В соответствии с требованиями нагрузки использование основных ребер разного диаметра на одной окружности может сэкономить материал. Однако такие требования также выдвигают новые требования к сварке стали, и необходимы новые решения для решения таких проблем, как некачественная сварка арматурных сталей или низкая эффективность сварки, вызванная разницей диаметров арматурных сталей, разбросом и выходом из строя точек сварки и т. д.

Особые решения

Перед лицом новых вызовов технология автоматической сварки 3D Vision для стальных прутков от Revopoint 3D значительно повышает эффективность работы и качество сварки стали. Эта технология использует 3D-камеру Tracer P1 для получения высокоточных фотографий вместе с программной платформой TracerStudio, которая может анализировать 3D-данные облака точек, определять местоположение пересечения стальных стержней и предоставлять такие параметры, как местоположение и тип точки сварки. к роботу, направляя робота для завершения сварки. Кроме того, для завершения съемки и анализа фотографий требуется всего около 0,5 секунды. это может значительно повысить эффективность работы. Традиционный 8-часовой ручной рабочий цикл заменяется непрерывной сваркой в течение 24 часов в сутки, что также может снизить ручные затраты. В то же время качество и стабильность сварки значительно улучшились благодаря точному позиционированию и тонкой сварке технологии автоматической сварки арматурных стальных стержней.

к роботу, направляя робота для завершения сварки. Кроме того, для завершения съемки и анализа фотографий требуется всего около 0,5 секунды. это может значительно повысить эффективность работы. Традиционный 8-часовой ручной рабочий цикл заменяется непрерывной сваркой в течение 24 часов в сутки, что также может снизить ручные затраты. В то же время качество и стабильность сварки значительно улучшились благодаря точному позиционированию и тонкой сварке технологии автоматической сварки арматурных стальных стержней.

Рекомендуемые продукты и услуги

Технические характеристики решения

Заявки

Являясь дочерней компанией China Railway Group, которая является крупным строительным предприятием, управляемым Государственной комиссией по активам и управлению Государственного совета, а также ведущим предприятием в отечественном щите большого диаметра, подводного щитового тоннеля и городских железнодорожных транзитных зон предприятие ежегодно реализует множество важных инфраструктурных проектов. Стальной сегмент нужен для улучшения туннеля и метро, чтобы увеличить срок службы и улучшить качество инфраструктуры. В прошлом большое количество рабочих сваривали стальные сегменты вручную, что сильно влияло на эффективность производства и качество. Однако, приняв технологию автоматической сварки стальных стержней от Revopoint 3D, проблемы, связанные с невозможностью автоматизации пакетной сварки, решаются из-за различных партий заготовок и ошибок вырубки, что позволяет 95% сварочных сцен должны выполняться без участия человека. 24-часовая непрерывная машинная сварка заменяет предыдущую ручную 8-часовую сварку, эффективность работы человека повышается на 300%. В эпоху нового поколения производства решение для автоматической сварки стальных стержней от Revopoint 3D является ключевым звеном, помогающим компаниям реализовать автоматизированное построение производительности.

Стальной сегмент нужен для улучшения туннеля и метро, чтобы увеличить срок службы и улучшить качество инфраструктуры. В прошлом большое количество рабочих сваривали стальные сегменты вручную, что сильно влияло на эффективность производства и качество. Однако, приняв технологию автоматической сварки стальных стержней от Revopoint 3D, проблемы, связанные с невозможностью автоматизации пакетной сварки, решаются из-за различных партий заготовок и ошибок вырубки, что позволяет 95% сварочных сцен должны выполняться без участия человека. 24-часовая непрерывная машинная сварка заменяет предыдущую ручную 8-часовую сварку, эффективность работы человека повышается на 300%. В эпоху нового поколения производства решение для автоматической сварки стальных стержней от Revopoint 3D является ключевым звеном, помогающим компаниям реализовать автоматизированное построение производительности.

Видео с примерами применения

Решение для автоматической сварки 3D Vision для дверей гражданской ПВО

Решение для автоматической сварки стальных стержней 3D Vision

Решение для автоматической сварки 3D Vision для кузовных пластин

ОФИС В КИТАЕ

Офис 902, 9/F, Tinno Building, Tongfa South Rd, Xili Street, Nanshan District, Shenzhen, 518000, P. R.China.

R.China.

Электронная почта: [email protected]

Skype: +86 18192151337

ОФИС США

333 South Grand Avenue, Suite 403, Los Angeles, CA

4

- РАСТВОР

- Сварка

- СКАЧАТЬ

- Акьюсенс

- Поверхность

- Сварочное зрение

- ПРИМЕНЕНИЕ

- Подробные облака точек

- Видео

- социальные сети

Бетон Архивы | Хьюм Стил Инжиниринг

От администратора Строительство • Сварка Бетон • Арматура • Сварка 0 Комментариев

Сварка арматуры позволяет быстро изготовить прочный каркас любого размера. Однако использование этой методики не всегда допустимо. Решение зависит от материала стержней и действующей на них нагрузки.

Что такое арматура?

Бетон обладает высокой прочностью на сжатие, но плохо работает на растяжение. Чтобы избежать растрескивания под этими нагрузками, в него закладывают стальные стержни круглого сечения – арматуру. Их дополнительная функция заключается в укреплении бетона при сжатии.

Разновидности арматуры:

1. Гладкие стержни из горячекатаной спокойной, полуспокойной или кипящей стали Ст3.

2. Арматура этого и следующих классов имеет периодический профиль – выступы, обеспечивающие прочное сцепление с бетоном. Прутки диаметром менее 40 мм изготавливают из стали (спокойной и полуспокойной).

3. Эта разновидность является улучшенной версией и маркируется нанесением на концы несмываемой белой краски. В отличие от первого, его можно соединить электросваркой; стержни обладают повышенной прочностью за счет холодного волочения. Это один из самых распространенных видов армирования. Применяется в ответственных конструкциях, в том числе предварительно напряженных.

В отличие от первого, его можно соединить электросваркой; стержни обладают повышенной прочностью за счет холодного волочения. Это один из самых распространенных видов армирования. Применяется в ответственных конструкциях, в том числе предварительно напряженных.

В железобетонных изделиях различают два вида арматуры:

Продольная. Является основным, держит расчетную нагрузку.

Поперечный. Служит для соединения поясов продольной арматуры в трехмерный каркас. Обеспечивает связь между сжатым бетоном и растянутыми стержнями, поглощает силы теплового расширения.

Особенности сварки арматуры

Круглая форма стержней обусловила появление особого способа – трубчатого. Используется при стыковой сварке, когда концы элементов прилегают друг к другу.

Основные требования

В месте сварки металл не должен терять своей прочности и пластичности. Некоторые стали запрещено соединять этим методом, так как материал в зоне сварного шва становится хрупким. Каркасы таких стержней собираются с помощью вязальной проволоки или хомутов из пружинной стали.

Каркасы таких стержней собираются с помощью вязальной проволоки или хомутов из пружинной стали.

Перед сваркой с арматуры удаляют грязь и пыль. При небольших объемах работ его зачищают до металлического блеска, что положительно сказывается на качестве сварного шва. Это не делается на больших строительных площадок , так как такая подготовка влечет за собой значительное удорожание процесса и растягивает его во времени. Толщина электрода и сварочный ток выбираются таким образом, чтобы избежать прожога стержня.

Способы сварки фитингов

Использовать ручную дуговую сварку, автоматическую и полуавтоматическую. Существует несколько способов расположения стержней относительно друг друга.

Внахлест

Этот метод используется в местах, не подверженных большим нагрузкам.

Соединение встык

Этот тип соединения используется для стержней диаметром 20-100 мм. Сварка осуществляется банным методом. Недостатком является большой расход электродов. Для заполнения ванны между брусьями толщиной 28 мм необходимо 3 расходных материала по 4 мм. Если они плавятся последовательно, мастер обязан знать, как их быстро поменять. Проще зажать все 3 электрода в специальную гребенку и приварить их одновременно.

Для заполнения ванны между брусьями толщиной 28 мм необходимо 3 расходных материала по 4 мм. Если они плавятся последовательно, мастер обязан знать, как их быстро поменять. Проще зажать все 3 электрода в специальную гребенку и приварить их одновременно.

Точечный контакт

Такая сварка используется в автоматизированном производстве. Его преимущество – высокая производительность. Его недостатки: высокое энергопотребление; Необходимость специального крупногабаритного оборудования (можно использовать только в условиях промышленного предприятия).

Крестообразная

Сварка выполняется строго горизонтально или вертикально. Это обеспечивает плотный контакт фитингов и предотвращает вытекание расплавленного металла. Электрод держат под углом 30-45° к плоскости стержней.

Технология сварки арматуры

В качестве примера полезно рассмотреть соединение банным методом. Выполните следующие действия:

- Стержни обрезаются гильотиной или болторезом до нужной длины.

Можно использовать сварочный аппарат, но это более затратный способ.

Можно использовать сварочный аппарат, но это более затратный способ. - Грязь и пыль удаляются, концы шлифуются до металлического блеска на длине 3-4 см. Затем их промывают и обезжиривают.

- Установите клапан в проектное положение. Максимально допустимое отклонение от соосности составляет 5 % от толщины стержня. Величина зазора между концами зависит от напряжения: 1,5D (диаметр электрода), если 220 В; и 2D, если 380 В.

- Закрепите в месте соединения накладки или скобу, не допуская вытекания металла. Стальные детали приходится оставлять, что приводит к удорожанию работы. Съемные керамические или графитовые колодки используются много раз. Их фиксируют проволокой или проволочным хомутом.

- Если используются металлические прокладки, они привинчиваются к якорю.

- Очистить один из концов расходным материалом и оплавить, совершая колебательные движения между стержнями арматуры. Сгоревший электрод быстро заменяют новым, и так до тех пор, пока ванна не наполнится.

Благодаря этому процессу, металл плавится намного быстрее.

Благодаря этому процессу, металл плавится намного быстрее. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Можно использовать сварочный аппарат, но это более затратный способ.

Можно использовать сварочный аппарат, но это более затратный способ.