Зенкерование применяют для – Зенкер и зенковка по металлу

alexxlab | 06.06.2020 | 0 | Разное

назначение, виды, процесс, отличие от зенкования

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Зенкерование – что это такое, описание процесса, правила операции

Обычно любая металлическая деталь, сложная или простая, имеет отверстия. Способы их получения бывают разными. Если деталь была отштампована, одновременно штампуют и отверстия в ней. То же происходит и при литье. Можно получить отверстия на уже готовом изделии, если применить сверло. Общее между всеми способами получения отверстий то, что все они имеют неточности и требуют доработки. Здесь следующим этапом будет процесс зенкерования – технологическая операция по улучшению геометрических параметров готовых сквозных или глухих отверстий.

Чтобы провести зенкерование, необходимы специальные приспособления и оборудование. Этот инструмент в большинстве своем очень похож на обычное сверло, но имеет при этом характерные отличия. Его рабочая область позволяет придавать каналу строго одинаковые геометрические параметры по всей длине.

Зенкерование – точная операция. Поэтому ее нельзя проводить вручную при помощи обычной электродрели – здесь требуется специальный станок.

Назначение зенкерования и сферы применения

Зенкерование отверстий – необходимая операция в машиностроении и станкостроении. Здесь точность деталей должна соответствовать микронам, и это в первую очередь касается просверленных каналов. Отверстия в металле, которые не имеют четкой цилиндрической формы, строгого диаметра по длине, в ответственных конструкциях могут стать причиной дополнительного люфта и, как следствие, привести к быстрому износу подшипниковых узлов и разрушению конструкции в целом. Зенкерование значительно повышает их точность, доводя до четвертого и пятого класса.

Процесс зенкерования в металлических заготовках позволяет добиться следующих результатов:

- Предварительно просверленный канал после обработки приобретает строгую форму цилиндра по всей своей длине – этот момент способствует четкому прохождению резьбовых соединений, валов, шпинделей, тяг сквозь него без лишних напряжений и люфтов.

- Канал получает строгие геометрические параметры относительно диаметров в каждой конкретной точке канала. Как следствие – меньший люфт и износ самого отверстия, если оно является частью узла, где происходит механическая передача, а также меньший износ передаточного механизма.

- Значительно повышается чистота канала. Пониженная шероховатость способствует меньшему образованию стружки, которая может возникнуть от вибрации и трения, большей крепости, надежности, износостойкости канала и всей конструкции в целом.

Если предварительно полученное отверстие имеет класс точности не выше третьего, то нужно проводить зенкерование и развертывание.

Процесс зенкерования применим для отверстий в деталях из любого металла, полученных путем литья, штамповки, ковки либо предварительного сверления.

Принцип зенкерования металла

Чтобы понять, как происходит процесс зенкерования, нужно иметь представление об устройстве инструмента, выполняющего эту операцию. Это приспособление называется зенкером. Самый простой хвостовой зенкер по форме напоминает обычное сверло, но у него имеются существенные отличия. Разница между сверлом и зенкером в наличии у последнего большего количества боковых режущих кромок, которые идут по спирали. Благодаря им происходит снятие тонкого слоя металла в канале при прохождении зенкера сквозь него. В процессе прохождения вдоль рабочей области зенкеру сообщается поступательно-вращательное движение.

Сам процесс улучшения класса точности отверстия путем зенкерования проходит следующим образом:

- В соответствии с диаметром, который необходимо получить в итоге после операции, выбирают диаметр зенкера. Он должен быть больше исходного (диаметр инструмента зависит от нескольких факторов) и соответствовать конечному диаметру при финишной обработке или промежуточному при дальнейшей развертке.

- Этот выбранный зенкер при помощи хвостовика закрепляют в патроне станка (сверлильного, токарного).

- Обрабатываемую деталь фиксируют каналом строго напротив зенкера, чтобы их оси идеально совпадали.

- Включают станок и выставляют определенные обороты вращения инструмента. Они строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия.

- Подают этот инструмент в рабочую область на скорости, которая тоже выбирается не случайно. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процесс.

Основные правила обработки зенкерованием

Правильная обработка зенкерованием предполагает соблюдение определенного технологического процесса, который разрабатывается под конкретную деталь. Сам технологический процесс построен на принципах или правилах, которые учитывают абсолютно любые исходные условия: тип металла, диаметр отверстия, форму, конфигурацию, длину канала, конечную задачу зенкерования, тип инструмента.

Основные правила обработки зенкером следующие:

- После литья, штамповки или процесса сверления припуск на сторону в отверстии под зенкерование должен составлять 0.5–3 миллиметра.

- Тип режущего элемента должен соответствовать типу отверстия. Они бывают сквозными, ступенчатыми или глухими.

- Скорость вращения при обработке резца, который изготовлен из стали быстрорежущей, не должна отличаться от скорости вращения обычного сверла по металлу.

- Скорость вращения резца, имеющего твердосплавные режущие кромки, может быть увеличена в два или три раза по сравнению со скоростью вращения обычного зенкера.

- Для высокой точности обработки отверстий, полученных литьем или штамповкой, имеющих глубокий канал, их предварительно проходят резцом на глубину половины рабочего тела зенкера и диаметром, равным диаметру режущей кромки.

При использовании зенкеров из стали быстрорежущей в обрабатываемый канал подают вещество для смазки и охлаждения.

Применяемое оборудование и инструменты

Как уже понятно из сказанного выше, основным инструментом для зенкерования является зенкер. На примере цельного хвостового режущего элемента можно выделить основные его части:

- Рабочая область, куда входит режущая и калибрующая части – именно они обеспечивают снятие металла в канале и его выравнивание.

- Хвостовик – элемент, за счет которого инструмент закрепляют в патроне токарного или сверлильного оборудования.

- Шейка – промежуточный элемент между рабочей областью и хвостовиком, и основная задача ее в предохранении оборудования от повреждения, если зенкер заклинит в отверстии. В этом случае инструмент лопнет в области шейки.

Бывают следующие виды зенкеров: цельнометаллические с хвостовиком конической формы, зенкеры с хвостовиком и напаянными на режущей кромке твердосплавными пластинами, насадной инструмент с резцами из твердого сплава, насадной инструмент со вставными ножами. Основное оборудование для зенкерования – это токарный или сверлильный станок.

Уважаемые посетители сайта, поделитесь своими знаниями по теме в комментариях! Для нас очень важно живое общение и ваш личный опыт!

wikimetall.ru

Зенкер по металлу – виды, назначение и конструкция, ГОСТы.

Зенкер – это специальный инструмент для обработки металла резанием с несколькими лезвиями. Назначение зенкера – получистовая доработка отверстий в заранее просверленных в деталях и заготовках с целью доводки диаметра до нужного значения и улучшения качества полученной поверхности.

В целом зенкерование похоже на сверление – вращение инструмента вокруг своей оси с поступательным движением. Не следует зенкерование путать с зенкованием, что представляет собой отдельный вид металлообработки.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Виды зенкеров

В современной металлообработке широко применяются различные виды зенкеров. В зависимости от назначения инструмент подразделяется на два номера:

- Зенкер N1 – имеет припуск и используется для получистовой обработки отверстий перед развертыванием.

- Зенкер N2 – имеет квалитет точности Н11 и применяется, в основном, для финишной обработки.

Наиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

На фото: Зенкер с твердосплавными пластинами

Материалом режущей части цельного зенкера является быстрорежущая сталь Р18 или Р19. Инструмент с твердосплавными пластинами различается по материалу обрабатываемых изделий. Для работы с чугунными деталями пластины выполняются из металлокерамических сплавов ВК4, ВК6 или ВК8, для работы со стальными изделиями – из Т15К6. Применение твердосплавных пластин обеспечивает более высокую производительность и долговечность инструмента.

Применение зенкеров

Используя любые типы зенкеров для работы со стальными изделиями рекомендуется применять СОЖ. Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

- Материал детали и характер обработки, а также место расположения отверстия и запланированное количество операций.

- В зависимости от способа крепления на станке выбирается конструкция зенкера.

- Выбор материала инструмента зависит от материала детали, интенсивности работы, а также некоторых других факторов.

Действующие ГОСТы

Регулирует параметры цельного зенкера по металлу ГОСТ 12489-71. Также существует и более десяти других стандартов регулирующих допуски и характеристики различных типов зенкеров, как например ГОСТ 21586-76. регулирующий параметры инструмента применяемого при работе с легкосплавными деталями.

mekkain.ru

Чем отличается зенкование от зенкерования – сверление, инструмент, особенности зенкования

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

- Цилиндрические зенковки. Применяются для получения цилиндрических выемок в просверленных отверстиях под установку болтов и винтов.

- Конические зенковки. Используются для вырезания отверстий конусной формы внутри детали, а также для зачистки острых кромок, снятия фасок и подготовки углублений под крепежные элементы. Чаще всего применяется инструмент с конусным углом 90° и 120°.

- Плоские или торцевые зенковки, также можно встретить название цековки. Преимущественно применяются для зачистки и обработки углублений перед установкой крепежных изделий.

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

mekkain.ru

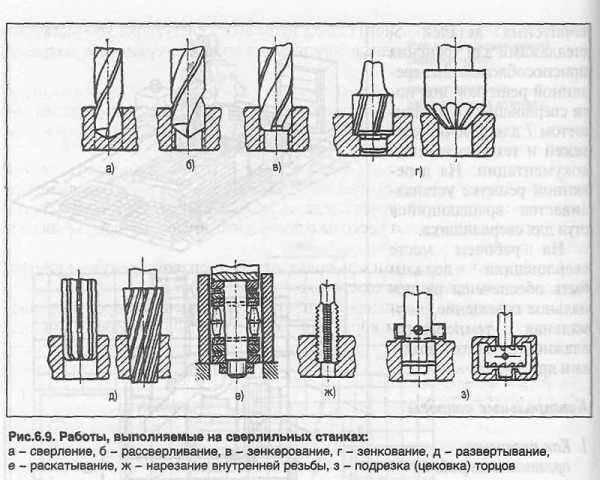

2.1.2. Зенкерование отверстий

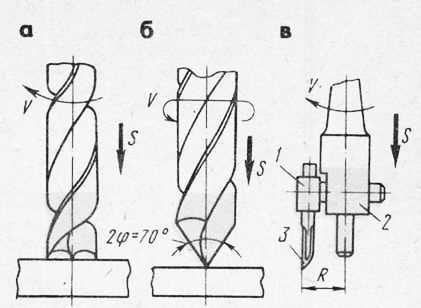

Зенкерование применяют для обработки предварительно полученного отверстия литьем, прошивкой или сверлением. Инструментом служит зенкер. Зенкеры в зависимости от их назначения подразделяются на цилиндрические и конические.

Для обработки фасок в отверстиях применяют зенковки (рис.13, а), а для исполнения цилиндрических и торцовых поверхностей под головки заклепок, винтов, болтов и гаек – цековки (рис. 13,

Рис. 13. Схемы зенкерования: а – фасок зенковкой; б – торцовых поверхностей цековкой

Зенкеры в зависимости от их назначения подразделяются на спиральные, конические и цилиндрические.

Зенкеры диаметром 12–35 мм изготавливают цельными с коническими хвостовиками и с тремя режущими зубьями, а диаметром 35–60 мм выполняют насадными с четырьмя или шестью режущими зубьями.

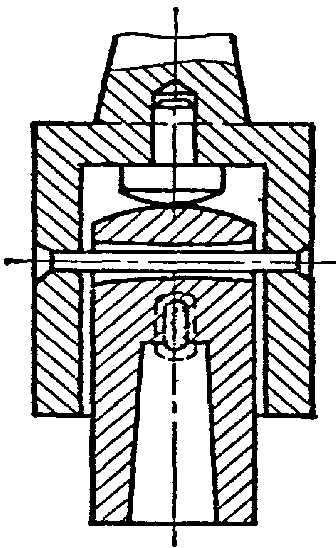

Насадные зенкеры диаметром 60–175 мм выполняют со стальными рифлеными ножами или с пластинами из твердых сплавов. Для обеспечения заданной точности и устранения увода оси инструмента применяют кондукторы с верхним, нижним или двойным ориентированием (рис.14). Верхнее направление зенкера 1 во втулке кондуктора 2 обеспечивает его ориентацию специальной цилиндрической направляющей (рис. 14, а). Нижнее направление осуществляется втулкой 2, расположенной под деталью 3 (рис. 14, б). Двойное направление зенкера рекомендуется применять при обработке отверстий диаметром свыше 25 мм (рис. 14, в).

Рис. 14. Направление зенкера в кондукторных втулках: а – верхнее; б – нижнее; в – двойное

Для того чтобы исключить погрешность оси отверстия, связанную с биением оси шпинделя станка относительно оси направляющих втулок, зенкер со шпинделем станка обычно соединяют посредством шарнира.

Припуск под зенкерование равен примерно 0,1 диаметра отверстия.

Зенкерование отверстия после литья или штамповки обеспечивает 13-й квалитет точности, а после сверления или чернового растачивания – 11–12-й квалитет, шероховатость поверхности Rz = 10…25 мкм.

2.1.3. Развертывание отверстий

Развертывание – это основной способ обработки отверстия 8–9-го квалитета точности (при обработке двумя развертками достигают 5–7-го квалитета точности) с шероховатостью поверхности Ra = 0,15…2,5 мкм в материале твердостью HRC ≤ 40.

Инструмент – развертка – отличается от зенкера большим числом зубьев и меньшими углами в плане.

Развертки делятся на ручные и машинные и изготовляются цельными и раздвижными. Ручные развертки имеют длинные зубья и длинную коническую часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм.

Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм.

Необходимым условием достижения высокой точности обработки является равномерность снимаемого припуска и строгое совпадение оси развертки с осью обрабатываемого отверстия. Развертка во время работы должна свободно устанавливаться по отверстию или иметь точное направление.

В зависимости от требуемой точности развертывание производится одной или двумя развертками.

|

|

|

Рис. 15. Качающаяся оправка для чистовых разверток |

Развертка направляется кондукторными втулками с нижним, верхним или двойным направлением.

Для обработки отверстий диаметром от 25 до 500 мм могут быть использованы самоцентрирующиеся развертки, называемые «плавающими» развертками (рис. 16), которые предназначены для удаления очень тонкого слоя стружки.

Ввиду того, что эти развертки направляются самим отверстием, они не могут выправить кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ плавающих пластин компенсируется их регулировкой.

В крупносерийном и массовом производстве достаточно часто применяют комбинированные инструменты. Такими инструментами являются сверло – зенкер, сверло – развертка, сверло – зенкер – развертка (рис. 17).

Машинное развертывание можно производить на токарных, револьверных, сверлильных и фрезерных станках.

|

|

|

Рис. 16. Самоцентрирующаяся (плавающая) развертка |

|

|

|

Рис. 17. Схема комбинированного инструмента: а – сверло – развертка; б – сверло – зенкер – развертка |

В автомобилестроении и тракторостроении широко используют специальные многошпиндельные головки для одновременной обработки большого количества отверстий.

Отверстия 7–8-го квалитета точности обрабатывают одной разверткой, а 5–6-го квалитета точности – двумя развертками.

В качестве СОЖ при развертывании обычно используют масло индустриальное И-12А.

studfiles.net

Зенкерование отверстий

Зенкерованием называется операция по обработке готовых отверстий, полученных сверлением, штамповкой или отливкой, с целью придания им строго цилиндрической формы, большей точности и лучшей чистоты поверхности. Эту операцию выполняют режущим инструментом, называемым зенкером.

Зенкеры более прочны, чем сверла, и, имея три и более режущих кромок вместо двух, как у сверл, допускают большие подачи и снимают соответственно большее количество металла. Кроме того, при распределении усилий резания на три-четыре режущие кромки зенкера обеспечивается более равномерная, чем при сверлении, работа и получение чистого и достаточно точного отверстия.

Зенкерование обеспечивает получение отверстий 4— 5-го класса точности. Отверстия 2—3-го класса точности требуют, кроме обработки зенкером, последующей обработки развертками.

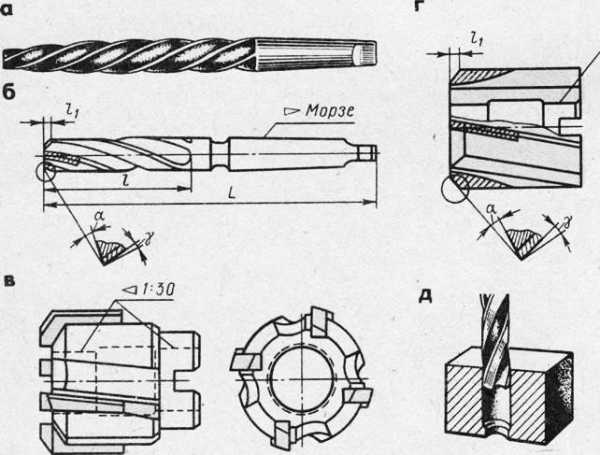

Зенкеры изготовляют следующих типов: цельные с коническим хвостовиком, хвостовые с напаянными пластинками из твердого сплава, насадные с напаянными пластинками из твердого сплава, насадные со вставными ножами.

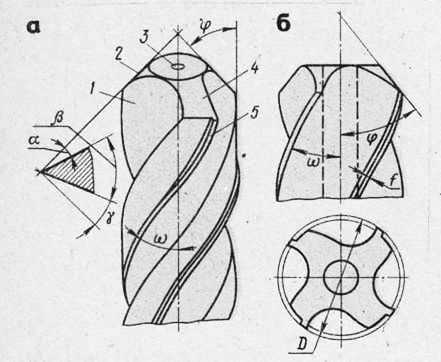

Цельные зенкеры с коническим хвостовиком (рис. 82, а) изготовляют короткими от 140 до 250 мм и длинными от 160 до 290 мм. Эти зенкеры предназначены для развертывания отверстий диаметром от 10 до 32 мм. Они имеют не менее трех зубьев. Геометрия зуба характеризуется углами α =8°, φ=60° и γ =20° (рис. 82, б).

Рис. 82. Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянной пластинкой из твердого сплава, в — насадной с напаянной пластинкой из твердого сплава, г — насадной со вставными ножами, д — комбинированный для зенкерования и сверления

Хвостовые зенкеры с напаянными пластинками из твердого сплава (см. рис. 82, б) применяют для развертывания отверстий диаметром (от 14 до 38 мм. Они изготовляются короткими (от 160 до 290 мм) и длинными (от 190 до 350 мм).

Хвостовые зенкеры изготовляют с тремя-четырьмя зубьями. Геометрия зуба: α=8°, φ=60°, γ=8°, γ1=0° — для зенкеров, оснащенных пластинками твердого сплава ВК, и φ1=30° — для зенкеров с пластинками из сплава ТК.

Насадные зенкеры с напаянными пластинками из твердого сплава (рис. 82, в) применяют для развертывания отверстий диаметром от 34 до 80 мм. Они изготовляются длиной от 40 до 65 мм, с числом зубьев не менее четырех. Геометрия зубьев этих зенкеров такая же, как у зенкеров хвостовых с напаянными пластинками из твердого сплава. Насадные зенкеры соединяются с оправкой, закрепленной в шпинделе сверлильного станка, с помощью выступа на оправке и выреза на торце зенкера.

Насадные зенкеры со вставными ножами (рис. 82, г) применяют для развертывания отверстия диаметром от 40 до 100 мм. Они изготовляются длиной от 45 до 70 мм, имеют число ножей: четыре у зенкеров диаметром от 40 до 55 мм и шесть у зенкеров диаметром от 58 до 100 мм. Ножи изготовляют из быстрорежущей стали Р18 или Р9.

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением или зенкованием. На рис. 82, д показан комбинированный зенкер для сверления и зенкерования отверстий с направлением по кондукторной втулке. Применение комбинированных инструментов для одновременного сверления и зенкерования повышает производительность труда.

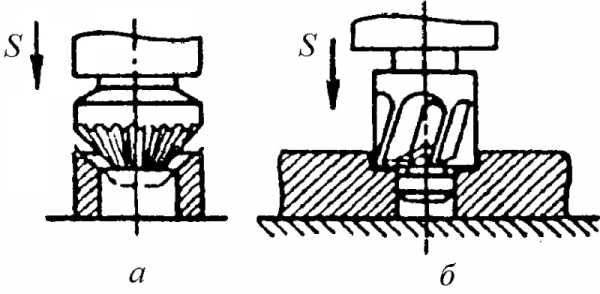

Зенкерование отверстий выполняют на сверлильных станках с помощью электрических и пневматических машин так же, как и сверление. Подача при зенкеровании допускается в 2—2,5 раза больше, чем при сверлении. Припуски на обработку отверстий зенкерованием берут по табл. 10.

| Диаметр отверстия, мм | 10—18 | 18—30 | 30-50 | 50—80 | 80—100 |

| Припуск по диаметру, мм | 0,8—1 | 1—2 | 1,2—2,5 | 1,5—3 | 2—4 |

www.stroitelstvo-new.ru

Зенкерование – Зенкерование и развертывание

Зенкерование

Категория:

Зенкерование и развертывание

Зенкерование

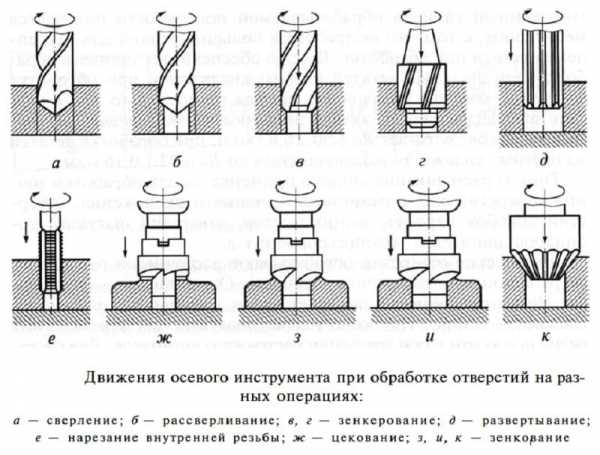

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра.

Рис. 1. Особые случаи сверления: а — в пластмассе, б —в органическом стекле; в — циркульный резец

Рис. 2. Сверло-лопатка В. И. Красавцева

Зенкерование обеспечивает точность обработки отверстий в пределах 8 —13-го квалите-тов, шероховатость обработанной поверхности в пределах .4 —6-го классов.

Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 — 3 раза больше, чем при сверлении.

Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка. Работает зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 — 4) и спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

Зенкер состоит из рабочей части, шейки, хвостовика и лапки.

Рабочая часть состоит из режущей (заборной) и калибрующей частей.

Рис. 3. Зенкер

Рис. 4. Геометрия зуба зенкера: а — трехперого, б — четырехперого; углы: а — задний, у — передний, ф — в плане, ш — наклона винтовой канавки, р — заострения

Рис. 5. Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянными пластинками из твердых сплавов, в — насадкой со вставными ножами, г — насадкой с напаянными пластинками, д — работа зенкером

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после талла, а направляющая часть служит для направления зенкера в отверстии, для зачистки поверхности, для придания отверстию правильной цилиндрической формы и получения правильного размера отверстия.

Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание.

Зенкеры имеют переднюю поверхность, режущие кромки, сердцевину, заднюю поверхность, ленточки, а также углы: а — задний, у — передний, р — в плане, ш — наклона винтовой канавки, величины которых определяют в зависимости от твердости металлов.

Зенкеры изготовляют из быстрорежущей стали двух типов: с коническим хвостовиком (зенкер № 1), насадные (зенкер № 2).

Цельные зенкеры с коническим хвостовиком и насадные зенкеры предназначаются для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий.

Цельные зенкеры с коническим хвостовиком (рис. 239, а) изготовляют диаметром от 10 до 40 мм и длиной рабочей части от 80 до 200 мм с числом зубьев 3.

Насадные зенкеры изготовляют диаметром от 32 до 80 мм и длиной от 10 до 18 мм с числом зубьев.

Для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали изготовляют цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава.

Кроме того, изготовляют зенкеры насадные со вставными ножами (рис. 239, в), из быстрорежущей стали для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами, оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) — цельные с коническим хвостовиком и четыре-шесть зубьев — насадные.

Зенкерование выполняется на сверлильных станках с подачей в зависимости от диаметра зенкера по чугуну от 0,20 до 0,35 мм на один зуб, а по стали 0,15 — 0,30 мм на один зуб и скоростью резания зенкерами с пластинками из ВК — 55 м/с, а с пластинками из ТК — 80 м/с. В качестве охлаждающей жидкости применяют эмульсию.

Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирабт от 0,20 до 0,26 мм на один зуб, скорость резания от 11,6 до 22,5 м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5% -ный (по массе) раствор эмульсии в воде.

Насадные зенкеры с напаянными пластинками из твердого сплава применяют для развертывания отверстий диаметром от 34 до 80 мм. Они’изготовляются длиной от 40 до 65 мм с числом зубьев не менее 4. Насадные зенкеры соединяют с оправкой с помощью выступа на оправке и выреза на торце зенкера.

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением.

Зенкеры изготовляют двух номеров: № 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий.

При зенкеровании стружку удаляют сильной струей сжатого воздуха или . воды или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должны составлять 0,05 (до 0,1 мм) от диаметра.

Реклама:

Читать далее:

Зенкование

Статьи по теме:

pereosnastka.ru