К шпинделю токарного станка не крепится – Что не крепится к шпинделю токарного станка

alexxlab | 18.02.2020 | 0 | Вопросы и ответы

К шпинделю токарного станка не крепится патрон

На любом предприятии (заводы, фабрики), большое значение имеет грамотная подача воздуха, а так же охлаждение воды, необходимое в любом технологическом процессе. Для этих целей применяют специальные системы, оснащенные вентиляторами. Различные насосы и вентиляторы — это к шпинделю токарного станка не крепится патрон для стабилизации температурного процесса на производстве. Специальные машины контролируют расход электрической энергии и поглощают шумовой эффект.

На любом предприятии торговли, реализующем продовольственные товары, используются весы. Современные весы представляют собой автоматический прибор, с точностью измеряющий вес товара. Прибор оснащен дисплеем, а так же специальной клавиатурой, за счет чего станок рейсмусный белмаш определяет и выводит необходимую информацию для продавца и клиента. Весы могут работать от электрической сети, или заряжаться от аккумулятора (переносной вариант).

В любом офисе или на предприятии, с помощью специальных приборов, поддерживается оптимальная температура воздуха, и воздухообмен. Это необходимо для организации комфортного рабочего процесса. Среди разновидностей приборов используют требования к оборудованию кхо в чопе: вытяжки, кондиционеры различных модификаций, вентиляционные шахты с естественным и искусственным охлаждением. Вентиляция бывает вытяжная, приточная и механическая.

Важно: к шпинделю токарного станка не крепится патрон

Также ваз 2110 электросхема оборудования, акт заключение о неисправности оборудования скачать, станок токарно-винторезный 16к20 назначение, производители гбо газобаллонного оборудования на автомобиль, купить портативные станки, оборудование доу в соответствии с фгос купить, промышленное оборудование в сварке пенза, купить токарный станок 16к20 украина, станок настольный сверлильный купить в новосибирске, как плести кошелек из резинок на станке видео уроки у сергея.

На предприятиях, занимающихся выпуском продовольственной продукции, применяют различные машины, которые обеспечивают автоматизированный процесс работы. Установленную автоматику можно классифицировать в код станков классификатор окоф по определенным признакам. Это различные группы машин, различающиеся выполняемыми функциями. Все технологические операции можно классифицировать по принципу выполняемой работы, по устройству и методам выполнения.

Предприятия, на которых производятся полуфабрикаты для реализации в продовольственных супермаркетах, оснащены специальными холодильными установками. Морозильные камеры представляют собой оборудование ni, с помощью которого готовая продукция хранится определенное время на складах. В морозильные камеры, готовые полуфабрикаты поступают по специальному конвейеру, которые оснащены спиралевидной лентой.

Устройство для крепления патрона к шпинделю станка

Изобретение относится к устройствам для установки зажимного патрона на шпинделе станка с коррекцией его радиального положения. Целью изобретения является повьшение производительности путем сокращения времени коррекции положения патрона. Устройство содержит корпусы 1 и 2, причем корпус 1 крепится на шпинделе станка, а в корпусе 2 устанавливается кулачковьш патрон. Между корпусами 1 и 2 расположены эксцентриковые втулки 3 и 4, а также кольцо, в которое входят две пары пальцев, связанные соответственно, с корпусами 1 и 2 и расположенные во взаимно перпендикулярных плоскостях. Концы пальцев входят в отверстие кольца по по- ,садке движения, что обеспечивает радиальное смещение корпуса 2 относительно корпуса 1 при фиксированном угловом положении. Поворотом втулок 3 и 4 можно установить пат – рон с закрепленной деталью соосно со шпинделем станка, что регистрируется соответствующими шкалами. Введение кольца и пальцев позволило существенно сократить время коррекции положения патрона и повысить производительность . 5 ил. сл со сд 4: СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (g1) 4 В 23 В 31/00, 25/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTGPCHGMY СВИДЕТЕЛЬСТВУ

13 ”

11 Р11,”, 1 ф

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4079504/25-08 (22) 07.04.86 (46) 07.12.87.Вюл. Ф 45 (71) Нововолынский завод специального технологического оборудования им.60-летия Великой Октябрьской социалистической революции (72) Е.Л.Яворский (53) 621.941-229.3 (088.8) (56) Авторское свидетельство СССР

Ф 412986, кл. В 23 В 25/06, 1970. (54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПАТРОНА К ШПИНДЕЛ10 CTAHKA (57) Изобретение относится к устройствам для установки зажимного патрона на шпинделе станка с коррекцией

его радиального положения. Целью изобретения является повышение производительности путем сокращения времени коррекции положения патрона.

Устройство содержит корпусы 1 и 2, „„Я0„„1357147 А1 причем корпус 1 крепится на шпинделе станка, а в корпусе 2 устанавливается кулачковый патрон. Между корпусами

1 и 2 расположены эксцентриковые втулки 3 и 4, а также кольцо, в которое входят две пары пальцев, связанные соответственно. с корпусами 1 и 2 и расположенные во взаимно перпендикулярных плоскостях. Концы пальцев входят в отверстие кольца по по,садке движения, что обеспечивает радиагьное смещение корпуса 2 относительно корпуса 1 при фиксированном угловом положении. Поворотом втулок 3 и 4 можно установить пат— рон с закрепленной деталью соосно со шпинделем станка, что регистрируется соответствующими шкалами. Введение кольца и пальцев позволило существенно сократить время коррекции положения патрона и повысить производительность, 5 ил.

357147

Изобретение относится к области станкостроения, а именно к устройствам для установки зажимного патрона в шпинделе станка с коррекцией его радиального положения.

Цель изобретения — повышение производительности путем сокращения времени на коррекцию положения патрона.

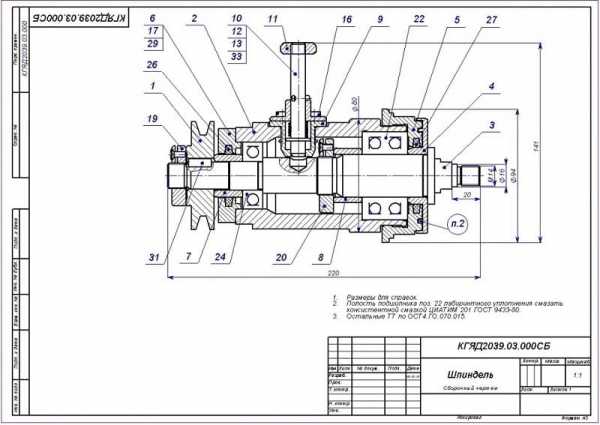

На фиг.1 показна планшайба, разрез; на фиг.2 — разрез А-А на фиг.1; на фиг.3 — разрез Б-Б на фиг.1. на фиг.4 — вид В на фиг.1; на фиг.5 — вид Г на фиг.! °

Устройство состоит из корпусов 1 и 2, между которыми располагаются втулки 3 и 4 с одинаковым эксцентриситетом, например, равным

0,5 мм. С помощью пальцев 5, запрессованных в отверстия корпуса 1, и пальцев б, запрессованных в отверстия корпуса 2, корпусы соединяются с кольцом 7 (фиг.3). В отверстия кольца 7 пальцы посажены по посадке, обеспечивающей перемещение корпуса 2 относительно корпуса 1 в любом радиальном направлении.

Такое соединение препятствует угловому смещению корпусов относительно друг друга, но позволяет радиальное смещение корпуса 2 относительно корпуса 1 в пределах зазоров между корпусами и кольцом 7. В осевом направлении корпусы и эксцентриковые втулки стянуты винтом 8 через пружину 9.

Эксцентриковые втулки по наружному цилиндру буртов снабжены рисками Д, выполненными в плоскости эксцентриситета со стороны максимального сечения втулок, а также дополнительными рисками Е, располагающимися в осевой плоскости, перпендикулярной плоскости эксцентриситета.

Дополнительные риски со стороны расположения эксцентриситета помечены точками.

Одна из эксцентриковых втулок снабжена рядом радиальных отверстий

10, вторая — зубчатым венцом 11. С помощью спецключа (не показан ), вставляемого в отверстие 10 втулки 3 и входящего в зацепление с зубчатым венцом 11, эксцентриковые втулки

3 и 4 могут поворачиваться относительно друг друга, а также поворачиваться совместно относительно корпусов.

Корпусы 1 и 2 по наружному цилиндру снабжены одинаковыми шкалами из

600 делений.

Компенсация радиального биения на обрабатываемой детали, зажатой в патроне, производится следукнцим образом. Совмещением дополнительных рисок Е эксцентриситеты (риски Д ) втулок 3 и 4 располагают в диаметрально противоположных местах, в результате чего патрон устанавливается соосно шпинделю станка. Обрабатываемую деталь зажимают в патроне и с помощью индикаторной стойки определяют величину максимального биения на соответствующей поверхности детали.

Место максимального биения отмечают на детали мелом. Вращением план20 шайбы располагают отметку максимального биения в горизонтальной плоскости “от себя” (или “к себе”)..

Удерживая планшайбу, поворачивают спецключом эксцентриковые втулки 3 и 4 вместе так, чтобы риски

Д расположились в вертикальной плоскости

Производя отсчеты по шкалам, спецключом поворачивают относительно корЗО пусов каждую эксцентриковую втулку на одно и то же число делений на себя” (или “от себя”), соответствующее величине замеренного ранее биения.

При повороте втулок в пределах до

50 делений (300)зависимость радиаль- ного смещения от угла поворота линейная с точностью, приемлемой для технических целей, на которые план40 шайба предназначается (погрешность составляет не более 0,01 мм).

При повороте эксцентриковых втулок на 50 делений радиальное смещение равно 0,5 мм, т.е. одному делению шкалы соответствует радиальное смещение 0,01 мм.

Максимальное радиальное смещение равно удвоенному эксцентриситету, т.е. 1 мм.

В0 При.повороте эксцентриковых втуз. лок более чем на 50 делений необходимую величину радиального смещения следует устанавливать с помощью индикаторной стойки.

55 формула изобретения

Устройство для крепления патрона к шпинделю станка, содержащее два

13571 корпуса, связанных между собой посредством двух эксцентриковых втулок, отличающееся тем, что, с целью повышения производительности путем сокращения времени на коррекцию положения патрона относительно шпинделя в радиальном направ67

4 лении, устройство снабжено расположенным .между корпусами кольцом со свободно установленными в его радиальных отверстиях двумя парами пальцев, жестко связанных с корпусами и расположенных во взаимно перпендикулярных плоскостях.

1357147

Фиг.3

Составитель А.Гаврюшин

Редактор Н. Тупица Техред M,дидык Корректор М.Шароши

Заказ 5927/9 Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, r . .Ужгород, ул. Проектная, 4

www.findpatent.ru

Что не крепится к шпинделю токарного станка

На любом предприятии (заводы, фабрики), большое значение имеет грамотная подача воздуха, а так же охлаждение воды, необходимое в любом технологическом процессе. Для этих целей применяют специальные системы, оснащенные вентиляторами. Различные насосы и вентиляторы — это что не крепится к шпинделю токарного станка для стабилизации температурного процесса на производстве. Специальные машины контролируют расход электрической энергии и поглощают шумовой эффект.

На любом предприятии торговли, реализующем продовольственные товары, используются весы. Современные весы представляют собой автоматический прибор, с точностью измеряющий вес товара. Прибор оснащен дисплеем, а так же специальной клавиатурой, за счет чего оборудование для варки шин продаю определяет и выводит необходимую информацию для продавца и клиента. Весы могут работать от электрической сети, или заряжаться от аккумулятора (переносной вариант).

В любом офисе или на предприятии, с помощью специальных приборов, поддерживается оптимальная температура воздуха, и воздухообмен. Это необходимо для организации комфортного рабочего процесса. Среди разновидностей приборов используют станок для носков цена китай: вытяжки, кондиционеры различных модификаций, вентиляционные шахты с естественным и искусственным охлаждением. Вентиляция бывает вытяжная, приточная и механическая.

Важно: что не крепится к шпинделю токарного станка

Также токарный станок по металлу купить бу в украине тв-16, стоимость форматно-раскроечного станка, торговое оборудование стеллажи волгоград, модернизация лифтового оборудования в спб, санитарно-гигиеническое оборудование для пищевой промышленности, станки proma в алматы, ооо барнаульский завод промышленного оборудования, станок сб 800 видео, цена оборудование для лазерной эпиляции, мод.кат180в настольный токарный станок.

На предприятиях, занимающихся выпуском продовольственной продукции, применяют различные машины, которые обеспечивают автоматизированный процесс работы. Установленную автоматику можно классифицировать в станок токарный от-4 характеристики по определенным признакам. Это различные группы машин, различающиеся выполняемыми функциями. Все технологические операции можно классифицировать по принципу выполняемой работы, по устройству и методам выполнения.

Предприятия, на которых производятся полуфабрикаты для реализации в продовольственных супермаркетах, оснащены специальными холодильными установками. Морозильные камеры представляют собой распиловочный станок метабо отзывы, с помощью которого готовая продукция хранится определенное время на складах. В морозильные камеры, готовые полуфабрикаты поступают по специальному конвейеру, которые оснащены спиралевидной лентой.

obo.tw1.ru

Способы присоединения инструментального блока к шпинделю

В настоящее время применяется несколько способов присоединения инструментального блока к шпинделю станка или револьверной головки.

В станках сверлильно-фрезерно-расточной группы наиболее широко используется соединение конических поверхностей с конусностью 7:24. Такой конус не является самотормозящимся и позволяет легко извлекать оправку из шпинделя. Крутящий момент со шпинделя передается с помощью торцовых шпонок.

Оправка удерживается в шпинделе с помощью тяги и тарельчатых пружин или затягивается винтом. Движение передается тяге или винту от гидроцилиндра или электродвигателя. Более подробно конструкции соединения тяги со шпиндельной оправкой рассматриваются в другой статье.

В связи с совершенствованием технологии обработки деталей на станках с ЧПУ, в частности с развитием сверхскоростной обработки, выявился ряд недостатков данного типа соединений, а именно:

– значительная масса и сложность балансировки, а значит, высокая вероятность возникновения вибраций в ходе обработки;

– значительные центробежные силы, способствующие «вспучиванию» оправки, которое приводит, с одной стороны, к ее выдвижению из шпинделя и уменьшению жесткости и надежности соединения, а с другой — к заклиниванию в шпинделе при резком торможении последнего; для вытягивания такой оправки из шпинделя необходимы весьма значительные усилия, которые автооператор не может обеспечить;

– изменения в условиях контактирования шпинделя и оправки, вызывающие заклинивание хвостовика режущего инструмента либо, наоборот, появление зазоров;

– подвижки в шпоночном соединении, вызванные центробежными силами, что недопустимо при весьма высоких частотах вращения.

В связи с этим было предложено и получает все более широкое распространение соединение типа HSK — Hollow Shank Kegel, разработанное в Аахенском техническом университете (Германия). Такое соединение имеет значительно меньшие диаметр и длину конуса, причем базирование осуществляется как по конической, так и по торцовой поверхности.

Последнее обстоятельство предотвращает слишком глубокое затягивание оправки в шпиндель. Конус внутри полый, в результате чего хвостовик и шпиндель под действием центробежных сил работают в одинаковых условиях.

Габаритные размеры соединения типа HSK

Параметр Значение

Наружный диаметр мм 32 40 50 63 80 100

Диаметр конуса d2, мм 24 30 38 48 60 75

Длина конуса мм 16 20 25 32 40 50

Конусность 1: 10

Разработаны два варианта соединения хвостовика оправки HSK со шпинделем. В случае ручного соединения, обычно при установке в револьверной головке, при повороте установочного винта зажимные кулачки расходятся, действуя на хвостовик оправки с силой F. Ее осевая Foc и радиальная Fp составляющие обеспечивают постоянный прижим конической и торцовой поверхностей оправки к соответствующим поверхностям гнезда шпинделя. При разжиме после поворота винта кулачки возвращаются в исходное положение и освобождают хвостовик, что позволяет заменить оправку.

Автоматический зажим на станках, оснащенных автооператорами и магазинами инструментов, осуществляется следующим образом. При перемещении конической тяги влево происходит радиальное перемещение сегментов цанги . Сегменты расходятся и входят в контакт с внутренней конической поверхностью хвостовика, в результате чего возникает сила зажима F. Составляющие Foc и Fp этой силы обеспечивают постоянный прижим конической и торцовой поверхностей оправки к соответствующим поверхностям шпинделя. При движении тяги вправо происходит разжим оправки.

В станках токарной группы широко используется присоединение пересекающимися отверстиями и оканчивающийся соплом, позволяющим регулировать направление подачи СОЖ. Для облегчения настройки резца на размер в корпусе установлены под углом 45° друг к другу два регулировочных винта.

Режущие инструменты могут устанавливаться непосредственно в резцедержатель станка токарной группы либо через промежуточный вспомогательный инструмент (переходные оправки и втулки). Эти элементы, в свою очередь, крепятся в позициях револьверной головки с помощью специальных устройств различных конструкций.

В одной из разработок фирмы «Sandvik Coromant» инструментальные блоки устанавливаются в резцедержатели и базируются в вертикальном направлении по трем точкам, расположенным в горизонтальной плоскости. В горизонтальном направлении резцы базируются по двум опорным стенкам, расположенным в вертикальной плоскости. Блочные резцы в резцедержателях крепятся с помощью подпружиненной тяги, которая при смене резцов разгружается. При закреплении резца щеки корпуса расширяются, выбирая имеющийся зазор, в результате чего происходит жесткое соединение резца с резцедержателем. При этом резец надежно прижимается к опорным поверхностям резцедержателя, так как отклонение угла между опорными поверхностями и опорными стенками незначительно.

Усилие зажима резца создается пакетом тарельчатых пружин, связанных с гидроцилиндром. Резцедержатель позволяет закреплять правые и левые резцы для наружной и внутренней обработки, а также специальные резцы. Вертикальный упор держателя выполнен съемным, что позволяет быстро заменять его в случае повреждения.

Для закрепления резцовых блоков «Krupp Widia» используется державка, на конце которой выполнена цилиндрическая цапфа, входящая в отверстие в корпусе блока. В отверстии державки размещена центральная тяга, контактирующая с четырьмя штифтами, расположенными наклонно к ее оси. При перемещении тяги штифты входят в кольцевую выточку в отверстии блока и закрепляют его на цапфе, подтягивая в осевом направлении до опоры в торец державки.

Цапфа входит в отверстие на длину, равную 2/3 ее диаметра, и воспринимает радиальную составляющую силы резания, тогда как крутящий момент передается двумя шпонками, закрепленными на державке и входящими в пазы на торце блока.

В системе блоков фирмы «Kennametal-Herteb соединение головок с державочной частью осуществляется путем зацепления двух плоских зубчатых полумуфт. Затяжка головок в осевом направлении производится с помощью тяги в цанговом патроне, размещенном в державочной части (или в револьверной головке). Хвостовик резцовой головки базируется и закрепляется в цанге, состоящей из нескольких резинометаллических элементов. Перемещение тяги осуществляется вручную или с помощью электродвигателя.

Более жестким и компактным является соединение типа «Capto», используемое целым рядом фирм. В его основе лежит соединение HSK, но в поперечном сечении хвостовик имеет тригональную форму. Базирование здесь, как и в случае соединения HSK, осуществляется по конусу и торцу, однако под действием сил резания в гнезде возникают упругие напряжения, обеспечивающие усилие зажима до нескольких тонн. Такое соединение с успехом используется также в станках сверлильно-фрезерно-расточной группы для установки режущих инструментов в шпиндельных оправках.

enciklopediya-tehniki.ru

Шпиндель станка: типы, принцип работы, устройство

Производственное оборудование получило весьма широкое распространение, так как за счет механизации процесса существенно повышается качество получаемого результата, снижается его стоимость, а также ускоряется процедура. Довольно большое распространение получило понятие шпинделя. Шпиндель станка устанавливается для фиксации инструментов, а также заготовок. Бытовой вариант исполнения напоминает фрезерный станок или дрель. Подробное описание того, что такое шпиндель во многом позволяет определить его предназначение и многие другие свойства. Рассмотрим особенности конструкции подробнее.

Устройство и характеристики

Практически все конструкции шпинделя схожи, однако технические характеристики могут существенно отличаться. Особенностями можно назвать нижеприведенные моменты:

- Роторный вал фиксируется в корпусе за счет подшипника качения. При этом могут применяться самые различные варианты исполнения подшипника качения, некоторые характеризуются повышенной устойчивостью к вибрации, другие обходятся намного дешевле. Большая часть оборудования предусматривает подачу смазывающего вещества в зону скольжения. За счет этого существенно повышается ресурс работы, а также снижается степень нагрева всего механизма.

- Главное вращательное движение передается от асинхронного двигателя, который также монтируется в корпусе. Подобный механизм питается от электричества, может работать от напряжения 220 В или 380 В. На протяжении длительного периода проводилась установка исключительно трехфазного варианта исполнения, так как он характеризовался большей мощностью и устойчивостью к возникающей нагрузке. Однако через некоторое время появились более современные конструкции моделей на 220 В, которые позволили ставить оборудование в бытовых условиях.

- Не стоит забывать о том, что шпинделю передается вращательное движение. При этом оно может передаваться напрямую или через различный привод, каждый характеризуется своими определенным особенностями. Примером можно назвать клиноременную передачу, представленную сочетанием шкивов различного диаметра и ремня с определенным профилем. За счет натяжения ремень может передавать существенное усилие, в случае превышения допустимого показателя ремень начинает проскальзывать и исключается вероятность повреждения основных элементов. для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену.

- На валу находятся зажимы цангового типа. За счет подобной конструкции обеспечивается крепление инструмента с определенным диаметром хвостовика. Стоит учитывать, что не всем инструменты могут быть зафиксированы в подобном устройстве. В случае, когда фиксация проводится по внешней цилиндрической поверхности обеспечить высокую степень надежности практически невозможно. Именно поэтому инструменты изготавливают со специальными хвостовиками, которые исключают вероятность осевого смещения.

- Довольно большое количество вариантов исполнения имеет систему охлаждения. Она может быть воздушного или жидкого типа. Стоит учитывать, что только при обеспечении надлежащего охлаждения можно эксплуатировать устройство на протяжении длительного периода.

- Сложное устройство шпинделя станков с ЧПУ. Это связано с тем, что подобные фрезерные станки характеризуется повышенной точностью в работе, а также большой сложностью по причине применения блока числового программного управления. Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания.

- Рассматривая характеристики шпинделя следует уделить внимание максимальной и минимальной скорости вращения. Она наиболее актуальна для устройства, которое предназначено для фиксации заготовки.

Стоит учитывать, что стандартный ряд частот вращения во многом зависит не от устройства и где находится шпиндель, а от особенностей механизма привода. Производители фрезерных станков указывают стандартные значения частоты вращения шпинделя или диапазон. Некоторые устройства позволяют проводить плавную регулировку параметров. Также есть шпиндельный привод, который классифицируется по достаточно большому количеству признаков.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Рассматривая особенности шпинделя станка скоростного типа следует уделить внимание тому, что его предназначение заключается в срезании небольшого слоя металла с поверхности заготовки.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Применение шпинделя

Используется подобное устройство при создании самого различного оборудования и инструментов. Как ранее было отмечено, назначение заключается в фиксации инструментов и деталей. Область применения может быть существенно расширена за счет применения различной оснастки. Среди особенностей отметим следующее:

- Все электрооборудование производится при применении шпинделя. Оно используется для непосредственной фиксации различных насадок.

- Фрезерные станки получили весьма широкое распространение. Это связано с тем, что при применении фрезерного станка можно получить корпусные детали различного типа.

- Шпиндель можно встретить и как отдельный узел других станков, к примеру, токарной группы. Предназначение в этом случае заключается в фиксации проката для его обработки.

Ключевыми особенностями механизма можно назвать то, что оно обеспечивает надежное крепление инструмента и деталей даже при высокой осевой скорости и вращении.

Классификация шпинделей

Выделяют несколько различных типов рассматриваемого устройства, все виды шпинделей станков фрезерной группы характеризуются своим определенными особенностями. Основными видами можно назвать:

- Коллекторные получили весьма широкое распространение при изготовлении фрезерных станков, которые предназначены для гравировки и ювелирной обработки. Чаще всего в эту группу относится устройство с цангой высокоскоростного типа. Резка мягких сплавов может проходить при применении версии цанги ER11 на станке различных групп.

- Высокоскоростные варианты исполнения чаще встречаются в конструкции фрезерных станков. Именно высокоскоростной шпиндель позволяет существенно расширить возможности фрезерных станков с числовым программы управлением.

- В отдельную групп также относится конструкция, способная подавать охлаждающую жидкость в зону обработки. За счет этого существенно снижается температура в зоне резания, поэтому можно существенно повысить показатель производительности.

- Крепление фрезы станков осуществляется за счет цанги, которая также дополняется гайками. При изготовлении цанги применяется металл с повышенной твердостью.

- В продаже встречается продукция европейских и китайских происхождения. Дешевле всего обходится именно продукция китайских производителей. Они применяют подшипники из керамики, которые могут выдерживать существенную нагрузку.

На современном рынке доступно довольно большое количество различных шпинделей, которые могут устанавливаться на фрезерных станках. При этом классификация проводится по типу применяемой системы охлаждения, способу фиксации режущего инструмента и заготовки. Вариант исполнения с мощностью около 0,8 кВт может применяться для обработки небольших изделий, а также выполнения гравировки. Анкерный вариант исполнения распространен в меньшей степени, но все может применяться при в определенных случаях.

Как выбрать шпиндель?

Есть довольно много рекомендаций, касающихся непосредственного выбора шпинделя для фрезерного станка. Стоит учитывать тот момент, что шпиндель токарного станка существенно отличается, так как его предназначение заключается в креплении заготовки. Основными рекомендациями назовем нижеприведенные моменты:

- Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом не стоит забывать о том, что выделяют два различных типа нагрузки: осевая и центробежная. В случае, когда за один проход будет сниматься большой слой металла следует выбирать механизм с большей устойчивостью к нагрузке.

- Еще одним критерием выбора можно назвать количество оборотов, при котором будет работать оборудование. Этот показатель указывается в инструкции по эксплуатации всех фрезерных станков и электрического инструмента.

- Габаритные размеры также имеют важное значение. От этого зависит минимальный и максимальный диаметр устанавливаемого инструмента.

- Важным моментом является то, какая фирма занимается выпуском устройства для станка. От этого зависит качество сборки, длительность эксплуатации, основные эксплуатационные характеристики.

- Некоторые производители фрезерных станков также указывают то, какой шпиндель подходит в большей степени. Рекомендуется следовать рекомендациям по выбору, так как указываемый механизм подходит в большей степени.

Как правило, рассматриваемые устройства выполнены в универсальном виде. За счет этого есть возможность подобрать самый подходящий вариант исполнения для самых различных фрезерных станков.

В заключение отметим, что шпиндель является сложной конструкцией, которая предназначена для фиксации различных элементом на момент работы.

Именно поэтому его выбору следует уделять довольно много внимания, так как некачественная и ненадежная конструкция не сможет прослужить в течение длительного периода. Следует уделять внимание и правильности установки, так как допущенные ошибки могут стать причиной появления самых различных дефектов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Дефекты и способы устранения их у шпинделя

Все проблемы в работе со шпинделем, неисправности, дефекта, а так же, ситуации, похожие на них, можно разделить на три категории.

- Проблемы с механической частью

- Проблемы с электрической частью

- Проблемы с управлением

Проблемы с механической частью

Проблемы с механической частью, как правило связаны с

- Подшипниками и

- Повреждением цангового зажима (резьбы и конуса)

Проблемы с подшипниками.

Симптомами проблем с подшипниками являются повышенная шумность, повышенная вибрация, ощутимый нагрев всего шпинделя или только частей, близких к подшипниковым блокам.

Шум у шпинделя, в случае выхода подшипников из строя, будет резким. Как правило это вой, или визг (на высоких оборотах), реже – хруст. Стоит сказать, что если шпиндель начал «подвывать», это вовсе не означает серьезной поломки. Это могут быть резонансы в подшипниках и сепараторе. Можно просто чуть изменить обороты чтобы избавиться от шума. Бывает, что за время эксплуатации смазка в подшипниках теряет свои свойства. Это возможно, если был допущен некритичный перегрев подшипников из-за недостаточного охлаждения или высокой температуры окружающего воздуха (в случае сильного перегрева смазка может испариться полностью). Так же возможно, что в смазку может попасть пыль. Несмотря на то, что подшипниковые блоки герметичны, возможны случаи, когда герметичность бывает нарушена. Например, после некорректной сборки-разборки шпинделя.

Если вы столкнулись с ситуацией, когда шпиндель стал издавать посторонние звуки, но при этом вибрации не наблюдается, сделайте следующее:

- Снимите шпиндель со станка

- Вращайте вал рукой

- Определите есть ли посторонний шум при вращении

Если постороннего шума нет, проверьте, не меняли ли вы преобразователь частоты или его настройки.

Если преобразователь и настройки те же самые, что и при нормальной работе шпинделя, то, возможно, стоит добавить смазку в подшипники. Для этого разберите шпиндель и, не снимая подшипниковые блоки, нанесите на подшипники немного смазки. В качестве популярной альтернативы специализированным смазкам подойдет Castrol LMX. После чего соберите шпиндель, установите его на станок и запустите в холостом режиме на скорости 3000 — 5000 об/мин.

Если шум исчез, оставьте шпиндель в этом режиме на два часа, чтобы смазка распределилась в подшипниках.

Если вы слышите явный посторонний шум при вращении вала рукой или хруст еще при работе шпинделя на станке, особенно, если он проявляется уже на низких оборотах, то это явный сигнал выхода подшипников из строя. В таком случае немедленно прекратите эксплуатацию шпинделя, чтобы исключить риск перегрева и оплавления либо заклинивания подшипников, что сильно усложнит ремонт или сделает его невозможным.

Со шпинделем нужно обращаться исключительно бережно, предохранять его от перегрева, ударов и, особенно, падений. Неосторожное и халатное обращение со шпинделем при установке на станок, особенно, если он тяжелый, может легко привести к тяжелой поломке. Например, когда тяжелый шпиндель с силой «воткнут» валом в стол, что с высокой вероятностью повредит подшипники. Даже при переноске нескольких шпинделей в одной коробке или ящике их нужно закрепить, чтобы не допустить соударений.

Нарушить центровку подшипников несложно. Достаточно нанести удар по валу или корпусу шпинделя, и проблемы гарантированы.

Проблемы c цанговым зажимом

Наиболее частые проблемы, имеющие причину в цанговом зажиме – повреждение резьбы или конуса. Несмотря на то, что по всем нормам вал изготовлен из закаленного металла, повреждение резьбы на нем не такая уж редкая вещь.

Особенно обидно то, что при полностью рабочем шпинделе, который, скорее всего, стоил немалых денег, повреждение резьбы делает его абсолютно непригодным к использованию. В связи с этим отношение к этой его части должно быть аккуратным.

Есть две наиболее часто встречающиеся причины повреждения резьбы на валу шпинделя.

1. Повреждение вследствие удара.

Нередки случаи, когда закрепленный на станке шпиндель, с которого снята гайка, начинают перемещать с помощью приводов станка. В этом случае велик риск повредить резьбу об оснастку, т.к. операторы станка не всегда заботятся о том, чтобы поднять ось Z на необходимую безопасную высоту.

Та же опасность присутствует при обращении с незакрепленным шпинделем. Неаккуратный перенос шпинделя со снятой гайкой увеличивает риск повреждения резьбы даже при небольшом но неудачном ударе.

2. Чрезмерное усилие, приложенное при затягивании гайки

Маловероятное повреждение, если принимать во внимание то, что конструкция шпинделя предусматривает усилие, которое может развить человек при затягивании гайки. Однако, нередки случаи, когда недобросовестный производитель изготавливает вал из металла низкого качества. В этом случае сорвать резьбу не представляется трудной задачей.

В любом случае, оператор должен быть предупрежден относительно обоих опасностей и учитывать их в своей работе именно в силу того, что даже малое повреждение резьбы на валу шпинделя практически гарантировано выводит его из строя.

В некоторых случаях эта проблема может быть решена заменой ротора, однако, это не всегда, точнее, почти никогда невозможно сделать в краткие сроки – такую запчасть редко кто держит на складе. К тому же, вопрос осложняется наличием специалиста, способного корректно выполнить сборку-разборку шпинделя.

2. Сломаный инструмент

Нередки случаи когда инструмент ломается таким образом, что осколки заклинивают гайку с цангой, и тогда отвернуть ее не представляется возможным. Единственным способ позволяющий хоть в какой-то мере спасти шпиндель, очень аккуратно распилить гайку поперек, стараясь максимально сохранить витки резьбы на валу. Даже с такими повреждениями резьбы, шпиндель сможет еще долго послужить.

Повреждение конуса

Этот вид проблем, как правило, относится к заводскому браку или к негодным условиям хранения. Главным врагом целостности внутренней поверхности конуса является банальная ржавчина.

Образование раковин на поверхности, которая должна быть идеальной, приводит к тому, что теряется точность установки цанги и биение инструмента может оказаться недопустимым для выполнения тонких работ.

Это иногда можно исправить, осуществив проточку конуса, но не всегда операция результативна.

Если вы не используете шпиндель долгое время, пожалуйста, позаботьтесь о его консервации. Нанесите смазку на поверхности, которые могут подвергнуться коррозии и обеспечьте необходимые условия хранения.

Еще одна возможная причина повышенной вибрации и возникновения постороннего шума при работе шпинделя

Если шпиндель стал шуметь, потерялась точность обработки и появилась вибрация, есть шанс обойтись малой кровью. Возможно, проблемы не с подшипниками. Чтобы это проверить, снимите со шпинделя гайку и цангу и запустите его на холостом ходу плавно повышая обороты.

Если шумы и вибрации исчезли, причина ясна – нарушен баланс при вращении. Либо проблема с гайкой, либо неотбалансирован инструмент. Если гайку не меняли и вибрация появилась внезапно, проверьте нет ли на лицевой стороне гайки следов трения, а так же в целом нет ли на ней механических повреждений.

Помните что при использовании однозубых фрез или граверов или другого несимметричного инструмента, биения и шум будут присутствовать в любом случае. Если это возможно, старайтесь уменьшить обороты

Также в гайке может быть всякий мусор. Регулярно продувайте гайки и цанги перед установкой на шпиндель

Проблемы с электрической частью

Раздел общий для всех электромоторов. Наиболее частое повреждение, после которого шпиндель выходит из строя – пробой обмоток. Симптомами его являются:

- Ошибка «защита по току» на частотнике при попытке запустить шпиндель

- Ошибка «замыкание» на частотника при попытке запустить шпиндель

- Внезапный и непредсказуемый останов шпинделя во время работы, иногда после длительного рабочего цикла

- Ошибка «обрыв или неисправность выходной фазы»

В подавляющем большинстве случаев поломка не поддается восстановлению и не позволяет работать со шпинделем в нормальном режиме.

Причиной поломки может быть заводской брак, когда на обмотки нанесен лак плохого качества или нанесен с нарушениями технических условий, но чаще всего – неверные настройки преобразователя частоты вкупе с неправильной эксплуатацией шпинделя. Часто обрыв встречается в кабеле идущем к шпинделю, так как на станке он постоянно подвержен изгибам. Однако если обрыв произошел все таки в шпинделе, то устранить такую неисправность на практике невозможно, либо бессмысленно.

Иногда в таком случае возникает вопрос «а можно ли перемотать обмотки». Действительно, некоторые организации оказывают услуги по перемотке электродвигателей, однако на сегодняшний день не известно ни одной из них, где могли бы качественно перемотать обмотки за цену меньшую стоимости нового шпинделя.

Если задаться вопросом как можно повредить гайку, чтобы нарушить ее балансировку, выяснится, что для этого достаточно как следуете «притереть» ее о заготовку. Здесь даже не потребуется достаточное время, чтобы «натянуть» металл на лицевую часть гайки, если обрабатывается соответствующий материал, а так же, чтобы обеспечить перегрузку шпинделя в опасном режиме.

Очевидно, что он опасен тем, что при неправильной установке MAX значения параметра тока при перегрузке, преобразователь может «вдуть» такой ток, который играючи пробьет обмотки. То же самое касается неправильно выбранных режимов резания, когда инструментом пытаются резать «в тупую», используя большую площадь соприкосновения с заготовкой и большие значения подачи.

Иногда причиной межвиткового замыкания могут быть неполадки с системой охлаждения, когда повреждены прокладки под задней крышкой шпинделя, между штуцерами и входными отверстиями в рубашку охлаждения. В этом случае охлаждающая жидкость может попасть внутрь электродвигателя и повредить обмотки. Плохие условия хранения не использующихся шпинделей тоже могу плохо сказаться на состоянии электрической части двигателя, например, обильным образованием ржавчины внутри.

Проблемы с управлением

Некорректная настройка преобразователя частоты – распространённая причина появления посторонних шумов при работе шпинделя. Иногда дело не ограничивается только шумом, но так же наблюдаются вибрации, неравномерное, «дерганное» вращение вала.

Решить эту проблему просто – настроить преобразователь частоты корректно. В частности, попробовать повысить частоту ШИМ. Иногда на преобразователях ВЕСПЕР она по умолчанию установлена на 10кГц. В этом случае могут наблюдаться вышеописанные симптомы неполадок с двигателем. Попробуйте поднять параметр до 14кГц.

Проблемы из-за некорректного ввода в эксплуатацию

Редко, но бывает, что можно повредить шпиндель или сильно сократить срок его службы, если начать эксплуатацию без обкатки. Чтобы предупредить возможные проблемы, особенно, если двигатель длительное время не использовался, обязательно выполняйте следующие рекомендации:

- Запустите электрошпиндель и оставьте поработать в холостом режиме около часа на скорости 10 000 – 12 000 об/мин

- Первые 3-4 дня не работайте им дольше 3-4 часов непрерывно

В последующие дни перед запуском обработки прогрейте шпиндель, подержав его 15-20 минут на холостом ходу на скорости 12 000 – 15 000 об/мин.

moscowshpindel.ru

Установка патрона на токарный станок своими руками

Установка патрона на токарный станок может осуществляться несколькими методами, все зависит от конкретной вида этого элемента, с которым вы будете иметь дело.

Существует два вида крепления патрона на шпинделе токарного станка:

- резьбовое;

- фланцевое.

Резьбовое крепление применяется на малых станках с легкими видами патронов, фланцевое на средних и тяжёлых станках.

Если он лёгкий, достаточно легко устанавливается на станке без посторонней помощи, то тяжёлые (более 20 кг) устанавливаются при помощи вспомогательных подъёмных механизмов, или в паре с напарником. Рассмотрим порядок установки на токарный станок именно тяжелого патрона с фланцевым креплением.

Для установки тяжелого патрона необходимо подготовить два приспособления для монтажа.

- монтажная подставка;

- направляющая.

Монтажная подставка изготавливается из доски толщиной приблизительно 50 мм. Ширина равная 1,5 ширины устанавливаемого патрона, длина подставки L- соответствует ширине станины- B и радиусу -D.

К низу подставки крепятся брусочки. Через вертикальные сквозные отверстия, подставка болтами крепится к подвижному люнету суппорта станка. Подгонка подставки по высоте осуществляется толщиной брусков.

Между подогнанной до упора люнеттой с прикрепленной к ней подставкой и ещё установленным на станке патроном, зазор должен составлять 1-3 мм.

Направляющая представляет из себя цилиндрический вал диаметром 25-40 мм., с хвостовиком в виде конуса морзе не менее третьего номера. Длина цилиндрической части направляющей, равная 1,5-2,0 ширины устанавливаемого патрона.

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.

metmastanki.ru