Легирование сталей – Легированная сталь – классификация, маркировка, свойства, применение

alexxlab | 04.12.2019 | 0 | Вопросы и ответы

Свариваемость легированных сталей: особенности

Легированная сталь — это сплав металлов. Основным элементом в нем является железо, дополняющееся углеродом, количество которого влияет на качество и сорт стали. В состав этого материала преднамеренно добавляется один или несколько элементов, кроме углерода, для создания требуемого свойства.

Виды стали.

К легирующим элементам относят:

- молибден;

- хром;

- ванадий;

- никель;

- марганец;

- бор.

Благодаря легированию повышается коррозионностойкость стали, ее твердость, долговечность и прочие качества. Чтобы иметь полное представление об этом материале, необходимо рассмотреть свойства свариваемости легированных сталей.

Основные виды легированной стали и ее свойства

Легированная сталь подразделяется на три вида:

- низколегированная, легирующие элементы в которой не превышают 2.5%;

- среднелегированная, с элементами от 2.5 до 10%;

- высоколегированная, где элементов содержится более 10%.

В зависимости от преобладания тех или иных элементов, сталь так и называется, например хромистая, ванадиевая, хромоникелевая и т.д. Каждая легированная сталь маркируется по буквам: Х — хромистая, М — молибденовая, В — вольфрамовая, Ф — ванадиевая, Г — марганцевая, К — кобальтовая, Р — борная, Ю — алюминиевая, С — кремневая, Т — титановая, Б — ниобиевая, А — азотная.

Свойства и назначение легированных сталей.

Независимо от своей марки, такая сталь подразделяется по типам:

- нержавеющая;

- жаростойкая;

- кислотостойкая;

- окалиностойкая.

Благодаря разделам по типам определяется область применения каждого вида материала.

Низколегированный материал: характеристики

Низколегированные изделия наиболее распространены, так как свойства таких материалов модифицируются различными элементами. Это необходимо для того, чтобы обеспечить максимальную твердость, коррозийную стойкость, прочность, а также ударную вязкость, в отличие от материала, содержащего углерод. Чтобы добиться подобных качеств, сплавы подвергают термообработке.

В случае когда в низколегированном изделии большой процент углерода, чаще всего оно трудно сваривается. Ну, а при снижении углерода от 0.1 до 0.3% свариваемость максимально увеличивается, увеличивается и формуемость с сохранением прочности.

К самому популярному варианту относится нержавеющая сталь. Такой материал содержит минимум 10% хрома. Она способна противостоять образованию коррозии и пятен, в отличие от обычной модификации.

Свариваемость легированной стали

Легированная сталь нашла свое широкое применение в конструкциях мостов, высоких башнях и подъемном оборудовании.

Схема особенностей сварки высоколегированных сталей.

Благодаря повышенной ударной прочности, твердости, эластичности, используя инновационные дизайны, свариваются наиболее легкие конструкции и при этом происходит значительная экономия.

Сваривается подобная композиция довольно непросто, и этот процесс является сложным, который требует знаний и подготовки.

Проблема может состоять в том, что термическая обработка закаленной стали может привести к растрескиванию, в случае если не принять меры осторожности при свариваемости сталей.

Свойства стали, такие как прочность, твердость и пластичность, обеспечиваются воздействием специальных температур. Это называется закалкой и отпуском.

Принцип закалки заключается в возрастающем нагреве металла в печах до необходимой температуры. Сталь при такой температуре находится определенное время, далее резко подвергается охлаждению до комнатной температуры.

Первоначально закаленная сталь является хрупкой, а для восстановления пластичности важно произвести второй этап закалки, при котором сталь нагревается промежуточной температурой на протяжении требуемого времени и далее подвергается охлаждению.

Подобные процессы способны изменять микроструктуру стали, чтобы придать ей необходимые механические свойства. Даже несмотря на то что, используя различные способы сварки, легированная сталь подвергается неоднократному процессу нагревания и охлаждения.

При закалке, так же как и при сварке, материал приобретает твердость, хрупкость и склонность к растрескиванию из-за внутреннего напряжения.

Немаловажный фактор — это повышение температуры и скорость охлаждения, а также присутствие легирующих составляющих (их количество).

Чем опасен обычный водород?

Меры предупреждения деформирования сварных изделий из легированной стали.

При сваривании легированной стали самым опасным из газов является водород, так как он способен спровоцировать образование трещин. Как правило, он может проникнуть с влажными электродами или при других обстоятельствах, связанных с некачественной обработкой швов.

Чаще всего он поглощается при расплаве в атомарной форме, во время повышения температур, вследствие чего он отклоняется.

Так, применение низководородных электродов используют при сваривании сплавов стали в ограниченном месте. Такие электроды должны храниться в сухих местах, чтобы избежать впитывания влаги.

Особенности сварки легированной стали

При сварке подобной стали можно использовать любые методы, выбор которых может зависеть только от целей экономии и практичности.

Но все-таки важно соблюдать меры безопасности. К ним относится:

- минимальный расход водорода;

- нагревание свариваемого материала.

Это необходимо, чтобы исключить холодные трещины. С учетом этих причин экранированная сварка должна производиться с применением низководородных электродов. При этом выбор присадочного металла должен соответствовать металлу свариваемого шва не по химическому составу, а с учетом механических свойств, которые образуются в процессе термообработки. Большинство электродов не соответствует принятым стандартам специального назначения.

Содержание газа вольфрама в дуговой сварке является оптимальным, для того чтобы минимизировать содержание водорода.

Сваривание легированной стали должен выполнять только квалифицированный мастер и с соблюдением технологических правил. Сварка должна производиться в кратчайшие сроки и желательно в непрерывном режиме. Сваривать сталь, предрасположенную к образованию трещин, следует в закрытом пространстве, где температура должна быть не ниже 40 градусов.

Свариваемый материал должен быть абсолютно чистым и сухим, и на нем не должно быть влажных образований. Сварка должна выполняться при постоянном переменном токе, который выбирается с учетом толщины стали.

При обработке высоколегированной стали можно применять также ручную дуговую или механизированную сварку с применением флюса или с использованием защитных газов.

Легированные стали | Сталь и всё о стали

Легированные стали в отличие от углеродистых кроме углерода, железа и обычных примесей содержат определенное количество добавок, придающих сталям особые свойства и называемых легирующими элементами, К легирующим элементам относятся: хром — X, вольфрам — В, молибден — М, медь — Д, кремний — С, алю-миний — Ю, бор — Р, цирконий — Ц, никель — Н, ванадий -Ф, марганец-Г, кобальт—К, титан — Т, фосфор — П, ниобий — Б.

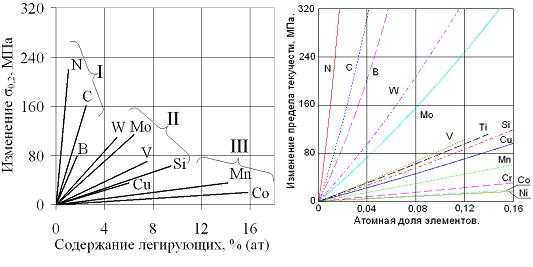

Каждый легирующий элемент имеет свое назначение.Влияние легирующих добавок на свойства сталей. Свойства легированных сталей зависят от содержания в них легирующих элементов.

Никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость сталей.

Вольфрам повышает твердость, прочность, улучшает режущие свойства стали при высоких температурах (красностойкость).

Марганец повышает твердость, износостойкость, сопротивление ударным нагрузкам сталей.

Кремний повышает упругие свойства стали, увеличивает кислотостойкость сталей.

Титан увеличивает жаропрочность и кислотостойкость стали.

Молибден улучшает механические свойства при нормальной и повышенной температурах, несколько повышает свариваемость сталей. .

Ванадий улучшает пластические свойства стали, измельчает ее микроструктуру.

Кобальт увеличивает ударную вязкость и жаропрочность сталей.

Легированные стали по назначению подразделяются на конструкционные, инструментальные и стали со специальными свойствами.

Конструкционные стали (низколегированные), Большинство низколегированных сталей содержат углерод нe более 0,6%. Основные легирующие элементы низколегированных сталей — хром, никель, кремний, марганец. Другие легирующие элементы вводят в сталь в небольших количествах, чтобы дополнительно улучшить ее свойства. Общее количество легирующих элементов у большинства сталей не превышает 5%.

Конструкционные низколегированные стали (ГОСТ 19281—73, 19282-73) обладают наилучшими механическими свойствами после термической обработки. При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующая за ними буква — условно обозначение легирующего элемента, входящего в сталь.

Если количество легирующего элемента составляет 2% и более, то после буквы ставится еще цифра, указывающая это количество. Например, 15Х — сталь содержит 0,15% углерода и до 1% хрома, 20Х2Н4А — сталь содержит 0,20% углерода, около 2% хрома, 4% никеля, высококачественная (А), т. е. содержит меньше вредных примесей серы и фосфора.

Конструкционные легированные стали 19Г, 14Г, 17ГС, 14ХГС наиболее широко применяют при строительстве нефтегазопроводов высокого давления диаметром до 820 мм. Сталь 14Г2 используют для крупных листо-сварных конструкций доменных печей, пылеуловителей, воздухонагревателей. Сталь 17ГС предназначается для корпусов аппаратов, днищ, фланцев и других деталей паровых котлов, работающих при температурах до 475° С.

Хромокремненикелевые стали 10ХСНД, 15ХСНД используют для сварных ферм, конструкций мостов, вагонов, рам, аппаратов и сосудов химической промышленности. Стали 35ХС и 25Г2С применяются для изготовления арматуры гладкого и периодического профилей, для армирования обычных и предварительно напряженных железобетонных конструкций.

Конструкционные легированные стали хорошо свариваются, не образуют при сварке горячих и холодных трещин. Механические свойства сварных соединений аналогичны свойствам основного металла.

В машиностроении применяют большое количество марок конструкционных легированных сталей, главным образом для изготовления ответственных деталей машин и металлических конструкций: валов двигателей, тяжелонагруженных зубчатых колес экскаваторов, автокранов и других строительных машин, деталей и арматуры, работающих при повышенных температурах. Из кремнистых сталей изготовляют рессоры и пружины.

Инструментальные стали. Инструментальные легированные стали подразделяются на низколегированные с содержанием легирующих элементов до 5%, и высоколегированные с содержанием легирующих элементов более 10%.

Низколегированные инструментальные стали (ГОСТ 5950-73) 1IX, 13Х, ХСВГ, 9ХС, ХВГ после термической обработки обладают более высокими показателями механических свойств по сравнению с углеродистыми инструментальными сталями: имеют более высокую твердость после термообработки (62-65 HRC), повышенные износостойкость и теплостойкость (до 200-250°С), меньшую чувствительность и склонность к перегреву и короблению при термообработке.

Низколегированные инструментальные стали применяют для изготовления режущих инструментов большого сечения, работающих при небольших скоростях резания: ручных сверл, протяжек, разверток, гребенок. Высоколегированные инструментальные стали (ГОСТ 19265-76) содержат большое количество легирующих элементов, образующих в структуре стали химические соединения с углеродом (преимущественно карбиды).

Основной легирующий элемент таких сталей — вольфрам. Изделия, изготовленные из высоколегированных инструментальных сталей с большим количеством карбида, сохраняют высокие твердость, прочность и износостойкость при температурах 600-620° С, которые появляются в режущей кромке при резании металлов с большой скоростью. Такие стали называют быстрорежущими.

В состав быстрорежущих сталей входят 0,7-0,95% углерода, 3,1-4,4% хрома, 8,5-19% вольфрама, 1-2,5% ванадия. Маркируются быстрорежущие стали следующим образом: Р9, Р18, Р12, где буква Р обозначает, что сталь быстрорежущая; цифры 9, 18, 12 показывают среднее содержание вольфрама, предусмотренное стандартом.

У быстрорежущих сталей появляются высокие показатели механических свойств после сложной термической обработки. Из таких сталей изготовляют сверла, фрезы, долбяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент.

К быстрорежующим относяться Р14Ф4, кобальтовые Р9К5, Р9КЮ, ке-бальто-ванадиевые Р10К5Ф5, Р18К5Ф2 и вольфрамо-мо-либденовая Р6МЗ. Эти стали обладают повышенной теплостойкостью, меньшей хрупкостью. Применяют их для изготовления режущих инструментов, предназначенных для обработки жаропрочных и нержавеющих сталей с высокой вязкостью, титановых сплавов и пластмасс.

Стали со специальными свойствами (ГОСТ5632-72). В зависимости от основных свойств стали подразделяются на коррозионностойкие, жаростойкие, жаропрочные и износостойкие. Такие стали содержат большое количество легирующих элементов (10-35%).

Коррозионностойкие нержавеющие стали обладают высокой стойкостью против электрохимической коррозии. По основным легирующим элементам — хрому и никелю- коррозионностойкие стали бывают хромистые и хромоникелевые. В качестве примера можно привести марки сталей: 12Х18Н9Т, 5Х18Н9, 15Х25Н19С, 45Х17Г13НЗЮ, 55Х18П4СТ и др.

Коррозионностойкие стали применяют для изготовления арматуры, коллекторов выхлопных систем, деталей паровых и газовых турбин, деталей химического машиностроения и т.д. Жаростойкие стали, обеспечивающие длительную стойкость деталей в работе при небольших нагрузках, можно использовать при температурах выше 550° С. Такие стали устойчивы против химического разрушения поверхности в газовых средах.

К жаростойким сталям относятся стали марок 25Х23Н7С, 30X21HI2C, 15Х6С10, 12X13, 09Х14Н16Б, 15X28. Применяют эти стали для изготовления клапанов двигателей внутреннего сгорания, лопаток компрессоров, деталей котельных установок, газовых турбин, труб пароперегревателей и других деталей, работающих при высоких температурах и небольшом давлении.

Жаропрочные стали, обеспечивающие длительную стойкость деталей в работе, можно применять при высоких температурах и больших нагрузках; при этом они сохраняют жаростойкость и высокие показатели механических свойств (прочности, пластичности). К жаропрочным сталям относятся стали марок 12Х8ВФ, 10X11Н20ТЗР-, 09Х16Н4Б; их применяют для изготовления деталей турбин, трубопроводов установок сверхвысокого давления и других деталей.

Износостойкая сталь (ГОСТ 2176-77) марки;110Т13Л, получившая наибольшее распространение, содержит в среднем 1,1% углерода и 13% марганца. Такая сталь очень трудно обрабатывается режущим- инструментом, поэтому ее используют для получения деталей, требующих незначительной механической обработки. Детали изготовляют методом литья, поэтому в маркировке стали на конце стоит буква Л. Из этой стали отливают стрелки железнодорожных путей, гусеницы бульдозеров, щеки каменных дробилок, зубья ковшей экскаваторов, черпаки и козырьки землечерпательных машин, драг и другие детали.

www.inmetal.ru

Легированные стали. Легирование сталей

При некоторых условиях эксплуатации стальных изделий и конструкций обычные физико-механические характеристики материал не удовлетворяют поставленным требованиям. В таких случаях стали легируют – добавляют при выплавке к исходному составу другие химические элементы (в основном – тоже металлы, хотя как будет показано далее, есть и исключения). В результате сталь становится прочнее, твёрже, устойчивее к внешним неблагоприятным факторам, хотя и теряет в своей пластичности, что в большинстве ситуаций ухудшает её обрабатываемость.

Технические требования к легированным сталям регламентированы ГОСТ 4543 (применительно к тонколистовому стальному прокату действует ещё ГОСТ 1542). В то же время ряд комплексно и сложнолегированных сталей производится согласно ТУ металлургических предприятий.

Легирование и примеси – есть ли разница?

С формальной точки зрения, некоторые химические элементы, содержащиеся в обычных сталях, как конструкционных, так и обычного качества, тоже можно называть легирующими. К таким можно отнести, например, медь (до 0,2%), кремний (до 0,37%) и т.д.

Постоянными спутниками любой стали являются фосфор и сера . Тем не менее, металловеды относят их по большей части не к легирующим добавкам, а к примесям , хотя иногда процентное содержание другого легирующего элемента может быть даже меньшим.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям

Наличие химического элемента с концентрацией более 1% даёт основание вводить его условное обозначение в марку стали. Кроме вышеупомянутой стали 65Г, подобной чести удостаивается также и алюминий (присутствующий, в частности, в стали О8Ю). В данном случае алюминий вводится в обычную конструкционную сталь О8 с целью её раскисления , а то, что при этом несколько повышаются показатели её пластичности, является лишь удачным сопутствующим обстоятельством. Борирование стали обеспечивает ей повышенную последующую деформируемость , поэтому даже микродобавки бора в химический состав стали отмечаются соответственно изменённой её маркировкой (например, в стали 20Р присутствует всего 0,001…0,005 % бора).

В целом принято, что:

- Стали, содержащие только один, намеренно вводимый в состав элемент;

- Стали, в составе которых имеются иные, кроме углерода и марганца, химические элементы в количестве не более 1%

— легированными не считаются. С другой стороны, если в составе выплавляемого сплава процентное содержание железа не превышает 55%, то такой материал уже не может называться легированной сталью.

Общая классификация легирующих элементов в сталях

Преобладающее положение в списке легирующих элементов имеют металлы. Исключение составляют кремний и бор.

Наличие легирующих элементов оказывает преобладающее влияние на вид диаграммы состояния системы «железо-углерод», и на наличие/отсутствие химических соединений в конечном продукте (нитридов, карбидов и более сложных по формуле компонентов). Последние, в свою очередь существенно видоизменяют микроструктуру стали.

В связи с этим, легирующие сталь металлы подразделяются на две группы:

- Металлы, которые увеличивают область твёрдых растворов на основе γ-железа (аустенитная область на диаграмме состояния), что приводит к повышению разнообразия конечной микроструктуры легированной стали после её упрочняющей термообработки). К таким элементам относятся никель, марганец, кобальт, медь, а также азот.

- Металлы и химические элементы, наличие которых сужает γ-область , зато повышает прочность стали. К ним относят хром, вольфрам. ванадий, молибден, титан.

В процес

mizhu.ru

Классификация и область применения легированных сталей

Область применения легированных сталей распространяется на сферу машиностроения. Благодаря высокой прочности и временному сопротивлению от 800 до 2000 МПа их используют для производства наружных конструкций, функционирующих при низких отрицательных и высоких положительных температурах, под воздействием ударных знакопеременных нагрузок и агрессивных рабочих сред. Некоторый вид таких легированных сталей находит применение в армировании железобетонных рам.

Состав легированных сталей

Легированные стали помимо традиционных примесей имеют в своем составе специфические вещества, намеренно добавленные в регламентированном объеме с целью обеспечения конкретных физико-механических характеристик. Эти элементы называются легирующими.

Легирующие элементы стали значительно увеличивают прочностные свойства металла, его коррозийную устойчивость, уменьшают хрупкость. Среди таких добавок наиболее востребованы хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Смешиваясь с железом, они изменяют и рушат симметричное расположение кристаллической решетки, поскольку владеют иными атомными величинами и формой наружных оболочек электронов. Значительная конструкционная прочность приобретается за счет рационализированного подбора химического состава легированной стали, ее структуры, терморежимов обработки, способов упрочнения поверхности, повышением металлургических характеристик. Уровень содержания легирующих элементов увеличивает себестоимость стали, это обуславливает строгую обоснованность диапазона добавок.

Ключевая роль в составе легированной стали принадлежит углероду, который повышает ее прочность, но понижает пластические и вязкие качества, из-за чего возрастает порог хладоломкости. В связи с этим его содержание сдерживается в определенных рамках и только в исключительных случаях бывает выше 60 %. По уровню легирования различают металл низко-, средне- и высоколегированный. Согласно этой классификации легированные стали в первом случае содержат менее 2,5 % добавок, во втором – 2,5…10 %, в третьем – 10…50 %. Кроме того, различают сталь коррозионно-устойчивую относительно электрохимической и межкристаллитной коррозии; окалино- и жароустойчивую относительно химического распада поверхности при 550 °С и выше; жаропрочную, которая отличается значительной жаростойкостью и способностью к работе под нагрузкой длительное время при 1000 °С и выше.

Жаропрочная высоколегированная сталь представляет собой такую категорию металла, которая может применяться при максимально критических температурах (1/3 от температуры плавления) под действием слабой нагрузки без явных остаточных деформаций и распада. Главными особенностями данного вида металла являются продолжительная пластическая деформация и прочность во времени, которая выражается в сопротивлении распаду при долгом влиянии температуры. Жаропрочные качества главным образом выделяются температурой плавления базового элемента сплава, его легированной добавки и параметрами предыдущей термической обработки, которые определяют структурную фазу сплава.

Существенное возрастание конструктивной прочности в легированном железе обуславливается высокой прокаливаемостью, снижением критической скорости закаливания, дроблением зерна. Использование упрочняющей термообработки повышает ряд механических качеств. В результате этого в легированных конструкционных сталях улучшены механические характеристики (тепло-, жаро- и коррозионная стойкость) и существенно изменены физико-химические и технико-эксплуатационные свойства.

Основные характеристики легированных сталей

Преимущественные свойства легированных сталей заключаются в следующих особенностях:

• сочетание значительных прочностных и ударно-вязких параметров при позитивной и негативной температуре;

• прекрасные технологические качества;

• экономичность;

• большие объемы производства;

• серьезные параметры сопротивления пластичным деформациям;

• легирующие добавки способствуют стабилизации аустенита, что сказывается на повышении прокаливаемости таких сталей;

• возможность применения легких охладителей уменьшает риск возникновения брака по трещинам и короблению при закалке, поскольку снижается разрушение аустенита;

• увеличивается запас пластичности и вязкости, что обуславливает высокую надежность готовых изделий;

• полезные свойства выявляются только после термической обработки легированной стали, поэтому производимые изделия проходят обязательный этап термического воздействия.

Для описания марок легированных сталей используется буквенно-цифровой алгоритм. Легирующие добавки соответствуют определенной букве алфавита. Цифры, указанные перед буквами, означают уровень углерода в десятых или сотых долях % в зависимости от класса стали. Цифры, расположенные следом за буквами, означают уровень легирующих добавок в процентах. Когда их уровень составляет больше 1,5 %, то цифровое обозначение не используется. Указывание буквы А в конце маркировки легированных сталей свидетельствует о том, что металл высококачественный.

Низколегированная сталь характеризуется прекрасной пластичностью, достаточной свариваемостью и крепким сопротивлением хрупкости. Отличные механические качества она получает в ходе закаливания, нормализации и дальнейшего высокого отпуска. У нее в составе низкий уровень углерода. Высокие прочностные характеристики получаются за счет введения марганцевых, хромовых, никелевых или кремниевых добавок. Влияние легирующих элементов на сталь проявляется в отличной свариваемости и способности поглощать механическое воздействие при деформировании и распаде под ударной нагрузкой с низкой границей хладноломкости. Такая сталь отличается мелкозернистой текстурой. Но высокая чувствительность к концентрированию напряжений обуславливает пониженную вибрационную устойчивость.

Процесс сварки легированных сталей

Главные параметры сварки низколегированных сталей состоят в их сопротивляемости к локальным межкристаллическим трещинам и хрупкому разрушению. Показателями при выборе режимов сварочных операций являются предельно-допустимые наибольшая и наименьшая скорости остывания околошовной области стали. Максимум скорости остывания выбирается с учетом предотвращения холодных трещин в этой области. Величина тока процесса сварки принимается в соответствии с типом и толщиной электрода, также оценивают расположение шва, категорию соединения и слой свариваемого железа. Сварку технологических зон следует осуществлять беспрерывно, без охлаждения шва ниже температуры первоначального нагревания и подогревания его перед проведением дальнейшего прохода выше 200 °С.

Газовое сваривание таких сталей отличается высокой степенью разогревания сварных кромок, низкой коррозионной устойчивостью и сильным выгоранием легирующих элементов, что значительно ухудшает свойства сварных соединений. Для предотвращения отрицательных моментов при такой сварке используют присадочную проволоку, проковывание при 800 °С с дальнейшей нормализацией.

Конструкционные низколегированные стали используются для производства сварных устройств разного назначения. В эту категорию входит термоустойчивая сталь, легированная молибденовыми, вольфрамовыми или ванадиевыми элементами для увеличения температуры разупрочнения металла при нагревании и хромом для увеличения жароустойчивости.

Высоколегированная сталь легко подвергается межкристаллической коррозии, что исключает использование газовой сварки. Допускается такой вариант соединения лишь в случае обработки жаропрочных экземпляров слоем до 2 мм, но при этом все равно остается риск появления короблений.

Сварка высоколегированной стали под флюсом является оптимальным способом соединения металла толщиной до 5 см, поскольку при обработке обеспечиваются стабильные характеристики состава полотна на протяжении всего шва.

Большая часть легированных инструментальных сталей принадлежит к металлам перлитного класса. Они имеют в своем составе небольшое число легирующих веществ, отлично подлежат компрессионной обработке и резанию. Сталь инструментального типа востребована в производстве режущего инструментария, форм горячей деформации повышенной износостойкости. Металлургическая индустрия производит большой ассортимент продукции из такого материала, соответствующего конкретному ГОСТу. Основное назначение легированных сталей состоит в изготовлении горячекатаного проката.

promplace.ru

Маркировка легированных сталей

⇐ ПредыдущаяСтр 18 из 34Следующая ⇒

Для маркировки стали в России пользуются определенным сочетанием цифр и букв, обозначающих ее примерный химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

А – азот (в середине марки) К – кобальт Т – титан

Б – ниобий Н – никель Ф – ванадий

В – вольфрам М – молибден Х – хром

Г – марганец П – фосфор Ц – цирконий

Д – медь Р – бор Ч – редкоземельные эл.

Е – селен С – кремний Ю – алюминий

В марке содержание легирующего элемента, если оно превышает 1…1,5%, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. При содержании элемента меньше 1,5% число не ставится. V, W, Ti, Nb, Zr, B, N нередко присутствуют в стали в сотых или тысячных долях процента, но выносятся в марку, т.к. существенно влияют на свойства стали.

Углерод в легированной стали определяется числом в начале марки. Если число двузначное, то оно соответствует количеству углерода в сотых долях, если однозначное – в десятых долях процента. Если перед маркировкой нет числа – содержание углерода свыше 1%.

Расшифруем некоторые марки:

12Х2Н4А – ~ 0,12%С, ~ 2 %Cr, ~ 4 %Ni , высококачественная;

18ХГТ – ~ 0,18 % С, Сг, Мп в количестве до 1,5 % (нет цифры в марке), Ti в сотых долях процента;

60ХС – ~ 0,6 %С~ 1 %Cr ~ 1 %Si .

ХГСА: высококачественная легированная сталь содержит свыше 1% углерода, до 1% хрома, марганца, кремния;

Буква А в конце маркировки показывает, что сталь высококачественная (< 0,025 %S и < 0,025 % Р). Особо высококачественная сталь имеет в конце марки букву Ш.

Инструментальные быстрорежущие стали (теплостойкие Р9, Р12, Р18, Р6М5, Р18Ф2) предназначены для изготовления различного режущего инструмента для работы с большими скоростями резания в тяжелых тепловых условиях (разогрев режущей кромки из-за трения при резании до 600-650°С). Для повышения теплостойкости эти стали легируют большим количеством вольфрама в сочетании с хромом, молибденом и ванадием, кобальтом. Содержание хрома во всех сталях – 4 %. PI8- быстрорежущая сталь с 18 % вольфрама.

Шарикоподшипниковую стальрекомендуют для работы в условиях истирающего износа (трения качения, трения скольжения). Маркировка: буквы ШХ и цифра, показывающая содержание хрома в десятых долях процента (ШХ6 – 0,6% хрома). Содержание углерода в них около 1%. Применение: шарики, ролики, кольца подшипников.

Некоторые марки сталей выделены в особые группы и обозначаются буквами, стоящими в начале марки: для постоянных магнитов – Е, электротехнические – Э и другие. Например: ЕХЗ, Э42 и т.д.

Цементируемые легированные стали, имеют низкое содержание углерода (0,10-0,25%) для того, чтобы после цементации, закалки и низкого отпуска детали имели твердый поверхностный слой и вязкую сердцевину. Твердость поверхностного слоя после такой обработки около 60HRC, а сердцевины – в пределах 15-30HRC. К цементируемым относятся, стали 15Х; 20Х; 18ХП; 12ХНЗА;20Х2Н4А, 40Х2Н2ФМА, 38ХНЗМФ и другие.Применение: детали, испытывающие в процессе работы интенсивное изнашивание поверхности, требующие высоких механических свойств: шестерни, оси, валы, шпильки и т.д.

Улучшаемые легированные стали, содержат 0,30-0,45% углерода и обычно подвергаются термической обработке – улучшению, которая заключается в закалке с последующим высоким отпуском. В качестве легирующих элементов наиболее часто применяют хром, марганец, никель, вольфрам, молибден и кремний. Улучшаемыми являются, стали 40Х, 30ХГТ, 30ХГСА, 40ХН, 40ХМ и другие.Применение: шатуны, ступицы, валы, тяги, штанги толкателей, пальцы, валы карданные, втулки, шатуны, нормали и др. детали, работающие в условиях сложного нагружения при динамических нагрузках.

Стали с пределом прочности более 1500 МПа, при удовлетворительной пластичности и вязкости называютсявысокопрочными. Высокая прочность достигается подбором стали и специфической обработкой. Особенно важное свойство сталей – высокое сопротивление развитию трещины, что связывается с долговечностью материала.

Рессорно-пружинные стали –это среднеуглеродистые до 0,5- 0,7% С низко и среднелегированные стали. Марки рессорно-пружинных сталей: 65Г, 60С2, 70СЗА, 50ХГА, 50ХФА, 60С2ХФА, 65С2ВА

60С2Н2А.

Стали и сплавы с особыми свойствами. К ним относятся стали:

нержавеющие 12X13, 20X13, 08Х18Н10Т; жаропрочные 45Х14Н14В2М, 40Х9С2;износостойкие; с особыми магнитными и электрическими свойствами и другие. Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

Классификация легированной стали по равновесной структуре

Определение класса стали, производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, мат-ренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

Микроструктура легированных сталей в равновесном

Состоянии

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.9.1. а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВЛ, 30ХГСА, 40Х и многие другие.

Рис.9.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 30ХГСА после полного отжига от 880°С (а, тонкопластинчатый перлит и феррит) и после нормализации от 880°С (б, сорбит и феррит),х 600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

2. Эвтектоидные стали имеют перлитную структуру (рис.9.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру.

Рис.9.2. Схема микроструктуры легированной стали эвтектоидного класса марки 70СЗА после полного отжига от 860°С. Пластинчатый перлит, х 600

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок X, ХГ, ХВГ, ХГСВ и другие. Так, сталь ХГ, содержащая 1,30-1,50%С, 1,30-1,60%Сг и 0,45-0,70%Мп, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторичных карбидов (рис.9.3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.9.3,6).

4. Стали ледебуритного класса содержат в структуре первичные карбиды, выделившиеся из жидкой фазы при кристаллизации и входящие в состав эвтектики – ледебурита. Легирующие элементы могут настолько сильно уменьшить растворимость углерода в аустените, что при концентрации его менее 1% возможно образование ледебурита в стали. Например, в литой быстрорежущей стали марки Р18, содержащей 0,70-0,80%С; 17,5-19,0%W; 1,0-1,4%V и 3,8-4,4%Сг, присутствует ледебурит, имеющий в вольфрамовых сталях “скелетообразный” вид. Ледебурит состоит из пластинок карбидов, чередующихся с аустенитом.

Рис.9.3. Схема микроструктуры легированной стали заэвтектоидного класса марки XT после полного отжига от 1000°С (а, тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б, зернистый перлит и

Рекомендуемые страницы:

lektsia.com

Легирование стали – особенности технологического процесса + Видео

Для изготовления некоторых инструментов и ножей применяются специальные стали с добавлением легирующих добавок. Легирование стали осуществляется на металлургических производствах. При этом некоторые добавки позволяют не только улучшить характеристики стали, но и существенно упростить процесс плавки. Технологический процесс легирования довольно сложен, требует особой точности и поэтому практически невозможен в домашних условиях.

1 Описание процесса, цели

Нужно различать легирование стали, которая применяется для изготовления инструментов, и той, которая применяется для изготовления полупроводников. Так, в первом случае требуется повышение именно механических характеристик, а во втором случае требуется повышение токопроводящих свойств. Для этого применяются различные легирующие добавки, а также существенно отличается технологический процесс. Для того, чтобы иметь понятие о процессах, в данном материале будут вкратце рассмотрены основы легирования металлов для различных технических нужд.

Под легированием понимают добавление в состав металла различных примесей (добавок), которые изменяют характеристики и свойства металла. При этом процессы легирования разделяют на:

- Металлургическое легирование (по-другому – объемное).

- Поверхностное. Оно может быть выполнено несколькими способами: диффузией, ионным “обстрелом” и т.д.

В зависимости от того, для какой отрасли производят легирование стали, могут применяться различные технологии. Так, на металлургических производствах для легирования стали в расплавленный металл в качестве добавки применяется металл для легирования.

Добавление добавок в расплавленный металл

Рекомендуем ознакомиться

Легирование хромом, молибденом, никелем, ниобием (ниобий применяется редко) и т.д. Такие добавки позволяют существенно улучшить физико-химические свойства материала. Чтобы стальная заготовка обладала определенными свойствами (например, сопротивляемость коррозии, увеличение твердости и уменьшение износа), применяется поверхностное легирование. Технологический процесс легирования может производиться на различных этапах плавки для получения различных характеристик готового проката.

Поверхностное легирование часто применяют для изготовления стекол и керамических изделий. Это гораздо лучше, чем напыление, потому что происходит диффузия легирующей добавки и основного материала.

Главной целью легирования полупроводников является изменение проводимости, а также концентрации носителей в заданном количестве материала, при этом получая необходимые свойства (например, плавность pn-перехода). Для этих целей наиболее часто применяются добавки фосфора или мышьяка, иногда добавляют бор.

На данный момент существует несколько технологических способов легирования. Подробнее о них рассказано в следующем разделе.

2 Различные способы

Первый способ – ионное легирование (ионная имплантация) Такой способ позволит осуществлять контроль приборов с максимальной точностью. Эта технология применяется в основном для легирования полупроводников. Ионное легирование условно можно разделить на 2 этапа: загонка легирующих атомов в материал и активация загнанной в материал добавки. Проконтролировать процесс можно дозировкой (кол-вом добавки), энергей (от нее зависит глубина вхождения добавки), температурой (от нее зависит распределение добавки в материале), а также временем протекания процесса.

Следующим идет нейтронно-трансмутационный процесс легирования. Он тоже применяется для легирования полупроводников. Принципы технологического процесса следующие: добавки не вводятся, а “мутируют” из исходного материала при протекании ядерных реакций, которые вызываются при облучении материала нейтронами. В результате выходит монокристаллический материал, в котором атомы распределены равномерно. Подобный способ впервые был применен на территории СССР в 1980 году. Отечественными учеными была доказана возможность легирования силиция в больших количествах на энергоблоках АЭС, при этом не снижалась выработка электроэнергии и не ухудшались параметры безопасности. С 1988 по 2004 года технология была внедрена почти на всех АЭС России и усовершенствована, что позволило увеличить диаметр слитков Si до 85 мм. На данный момент Россия лидирует в этой технологии.

Другим способом легирования полупроводников является термодиффузионный способ. Он условно разделяется на несколько этапов: осаждение добавки, отжиг (при котором происходит загонка добавки в материал), удаление добавки.

Процесс легирования стали

Электроискровое легирование происходит при обработке готовых изделий из металла при использовании дуговых разрядов, при которых происходит перенос добавки с электрода на поверхность изделия. Часто применяют для форм и других изделий, которые используются в цветной и черной металлургии (в процессе разливки), поскольку обработанные детали и конструкции устойчивы к высокой температуре. Электроискровое легирование применяется только для специальных изделий и механизмов.

А вот в металлургии специальное легирование начало использоваться не так давно – примерно с начала 20 века. Основными причинами этого являются технологические сложности, связанные с процессом и с тем, что частично происходило природное обогащение компонентами (так, используемое метеоритное железо имело в своем составе никель, а на рудниках – свои примеси серы, кремния и т.д.). Некоторые месторождения (например, на юге Японии) имели в составе руды и молибден, поэтому японское оружие считалось очень надежным и прочным. В Европе уделили особое внимание процессу легирования во второй половине 19 века, первый лабораторный образец легированной стали был получен в 1858 году, первая пробная партия получена в 1871-м, однако технологически не подготовленное оборудование не позволяло быстро внедрить эту технологию. Поэтому массово легировать сталь стали только к 1890-м годам.

Отдельно стоит рассказать о технологии взрывного насыщения. Взрывное легирование используется при насыщении углеродистой стали медью. Это один из подвидов ионного способа, основное назначение – защита металлических изделий от коррозии.

3 На что влияют добавки

Первое, что следует выделить – наиболее часто применяемые добавки к стали. Таковыми являются: хром, никель, марганец, молибден, титан, ванадий. Медь легируют кадмием, что существенно увеличивает ее износостойкость. Установка небольшого количества присадок кадмия позволяет повысить прочность, гибкость и износостойкость проводов и кабелей. В титан добавляют молибден, что позволяет существенно повысить температурный диапазон эксплуатации. При этом некоторые металлы могут легировать сразу несколькими добавками.

Легирующие добавки для стали вводят для повышения именно механических характеристик.

4 Расшифровка наименований

Часто возникает необходимость узнать состав металла. Маркировка материала осуществляется при помощи букв и цифр, согласно ГОСТу 4543-71. Первыми идут цифры, показывающие кол-во C в процентах (сотых), затем идут буквы, показывающие добавку. Возможные обозначения: Х – Cr, Н – Ni, К – Co, М – Mo, Т – Ti, В – W, А – N, Б – Nb, Д – Cu, Г – Mn, Р – B, Ю – Al, Ф – V, С – Si. В маркировке за буквой, обозначающей добавку, ставится цифровое обозначение, которое указывает кол-во добавки в %, при этом цифра может округляться согласно правилам округления (т.е. реальное содержание добавки 0,88% будет округлено до 1%). Если кол-во добавки около 1 %, то цифровое обозначение после добавки не ставится совсем. При этом необходимо обратить внимание, что важно расположение буквы в наименовании.

Так, обозначение, содержащее “А”, находящееся не в конце наименования стали, является обозначением добавки N как легирующей добавки, в случае, когда она последняя в наименовании, обозначает сталь высокого качества.

Например, распишем сталь 65Х13Н2МА. Установка расшифровки такова: кол-во углерода – 0,65%, 13% хрома, 2% никеля, 1% молибдена, сталь высококачественная.

В заключении стоит отметить, что необходимо четко следить за соотношением компонентов в стали.

tutmet.ru

Легированные стали

Легирующими элементами называют элементы, специально вводимые в сталь для изменения ее строения и свойств. Соответственно стали, содержащие легирующие элементы, называются легированными. При этом, если содержание кремния превышает 0,4 % или марганца — 0,8 %, то они также относятся к легирующим элементам.

Концентрация некоторых легирующих элементов может быть очень малой. В количестве до 0,1 % вводят Nb, Ti, а содержание бора обычно не превышает 0,005 % . Если концентрация элемента составляет около 0,1 % и менее, легирование стали принято называть микролегированием.

Появление и широкое распространение легированных сталей обусловлено непрерывным ростом требований, предъявляемых к материалам по мере прогресса техники. Легирование производится с целью изменения механических (прочности, пластичности, вязкости), физических (электропроводности, магнитных характеристик, радиационной стойкости) и химических (коррозионной стойкости в разных средах) свойств.

Необходимый комплекс свойств обычно обеспечивается не только легированием, но и термической обработкой, позволяющей получать наиболее оптимальную структуру металла. Легированные стали дороже углеродистых, и поэтому применять их без термической обработки нерационально.

Применение легирующих элементов существенно влияет на себестоимость стали. При использовании тех или иных легирующих элементов руководствуются не только их влиянием на свойства стали, но и экономическими соображениями, в частности стоимостью добычи и получения, а также дефицитностью.

Основными легирующими элементами являются Cr, Ni, Mn, Si, W, Mo, V, Al, Cu, Ti, Nb, Zr, В. Часто сталь легируют не одним, а несколькими элементами, например Cr и Ni, получая хромоникелевую сталь, Cr и Mn — хромомарганцевую сталь, Cr, Ni, Mo, V — хромоникельмолибденованадиевую сталь.

Легирующие элементы, вступая во взаимодействие с железом и углеродом, могут участвовать в образовании различных фаз в легированных сталях:

- легированного феррита — твердого раствора легирующего элемента в Feα;

- легированного аустенита — твердого раствора легирующего элемента в Feγ;

- легированного цементита — твердого раствора легирующего элемента в цементите или при увеличении содержания легирующего элемента сверх определенного предела — специальных карбидов.

Если проанализировать с помощью двойных диаграмм состояния систему железо — легирующий элемент, как легирующие элементы влияют на расширение области γ-твердого раствора железа (легированного аустенита) и, наоборот, на сужение области γ-твердого раствора и соответственно расширение области α-твердого раствора, т. е. легированного феррита, то по этому влиянию все легирующие элементы можно разделить на две группы: расширяющие область γ-твердых растворов — аустенитообразующие легирующие элементы и сужающие γ-область (расширяющие область α-твердых растворов) — ферритообразующие легирующие элементы.

К числу аустенитообразующих легирующих элементов относятся Ni, Mn, Со, Cu, С, N. К числу ферритообразующих легирующих элементов относятся Cr, Si, Al, Mo, V, Ti, W, Nb, Zr.

При легировании сталей аустенитообразующими элементами в большом количестве может произойти полное «выклинивание» области α-Fe, и в этом случае стали будут иметь аустенитную структуру при комнатной температуре — аустенитные стали.

Наоборот, при легировании сталей ферритообразующими элементами в большом количестве может произойти «выклинивание» области γ-Fe, и стали приобретут чисто ферритную структуру — ферритные стали.

При комбинированном легировании сталей аустенитообразующими и ферритообразующими элементами структура стали будет состоять из аустенита и феррита, а стали будут аустенитноферритные.

В большинстве конструкционных сталей феррит при температуре эксплуатации является основной структурной составляющей, занимающей не менее 90 % объема металла. Поэтому от свойств феррита во многом зависят свойства стали в целом. Чем больше разница в атомных размерах железа и легирующего элемента, тем больше искажение кристаллической решетки, тем выше твердость, прочность, но ниже пластичность и особенно вязкость феррита.

metallurgy.zp.ua