Расчет реечной передачи в компасе – Расчёт и проектирование цилиндрической зубчатой передачи с помощью системы КОМПАС-3D

alexxlab | 26.01.2019 | 0 | Вопросы и ответы

Расчёт и проектирование цилиндрической зубчатой передачи с помощью системы КОМПАС-3D

⇐ ПредыдущаяСтр 7 из 14Следующая ⇒

Так же, как и для цепной передачи, система КОМПАС-3D позволяет выполнить для зубчатых передач геометрический и проектный расчёты, а также проверку работоспособности передачи и создание рабочего чертежа зубчатого колеса.

|

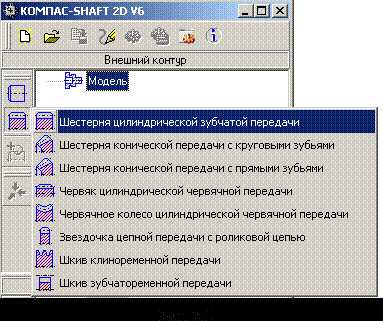

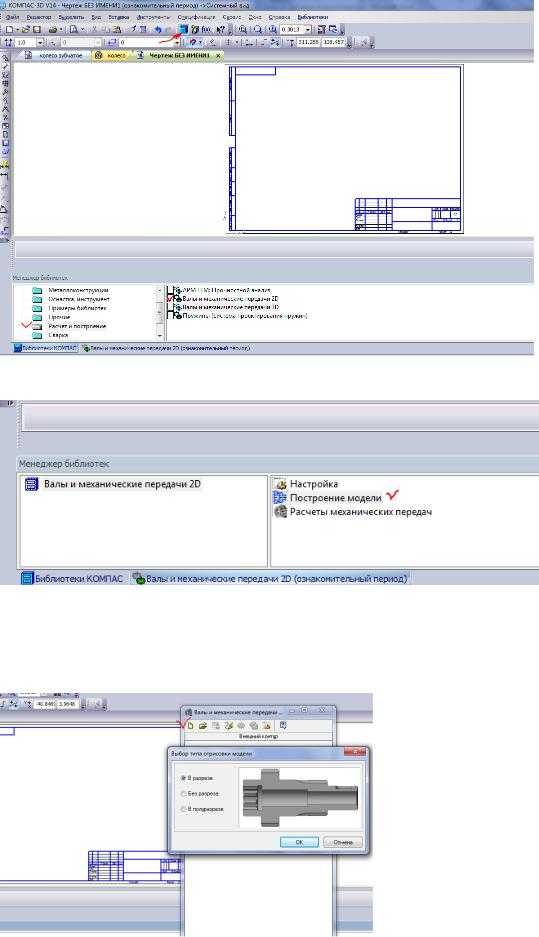

Как и в предыдущей работе, для начала расчёта необходимо запустить систему, создать новый чертёж, открыть меню «Менеджер библиотек», затем открыть папку «Расчёт и построение» и запустить приложение «КОМПАС SHAFT 2D» (рис 2.5). В запущенном приложении создать новую модель и выбрать тип отрисовки (рис. 2.6).

Если конструкция зубчатого колеса имеет симметричное расположение зубчатого венца (обода) относительно ступицы, а длина ступицы по длине равна ширине венца зубчатого колеса (обода), то построение модели значительно упрощается и можно начинать построение сразу с зубчатого венца. Если зубчатый венец (обод) располагается несимметрично относительно ступицы или длина ступицы больше ширины зубчатого венца, то начинать построение необходимо так же, как и в предыдущей работе – с построения ступицы.

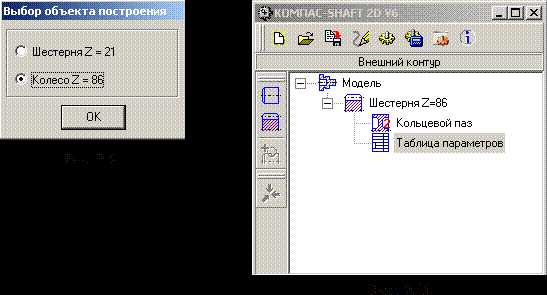

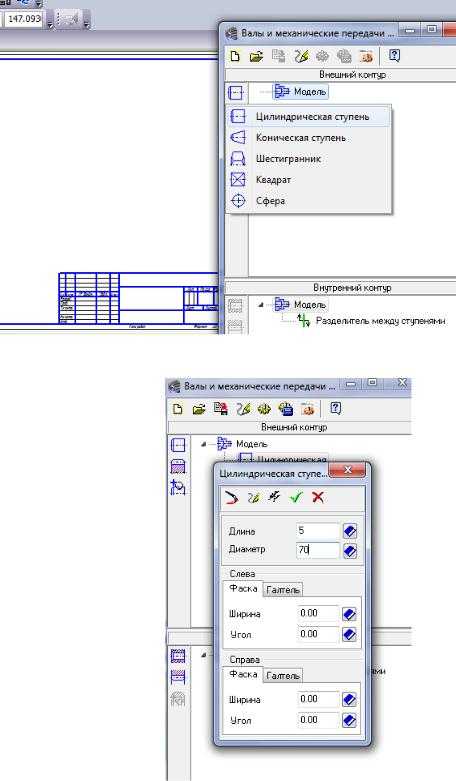

Рассмотрим первый случай (зубчатый венец расположен симметрично относительно ступицы, длина ступицы и ширина обода равны). В окне программы «КОМПАС SHAFT 2D» (рис. 2.6) необходимо активировать курсором мыши значок «Элементы механических передач». В появившемся меню (рис. 2.5) выбрать шестерню цилиндрической зубчатой передачи.

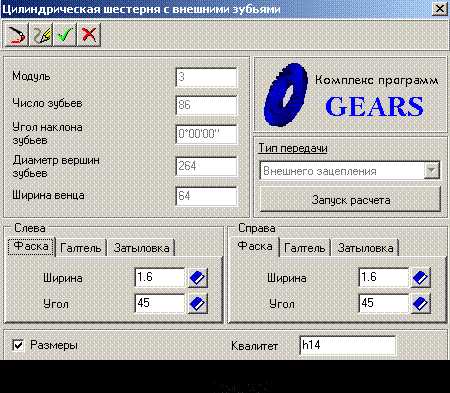

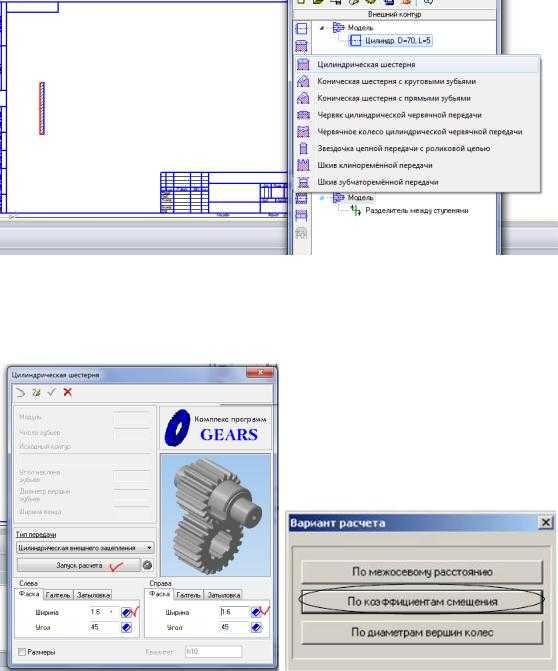

В появившемся меню программы расчёта механических передач «GEARS» (рис. 2.6), курсором мыши надо выбрать тип передачи (в данной работе внешнего зацепления) и активировать значок .

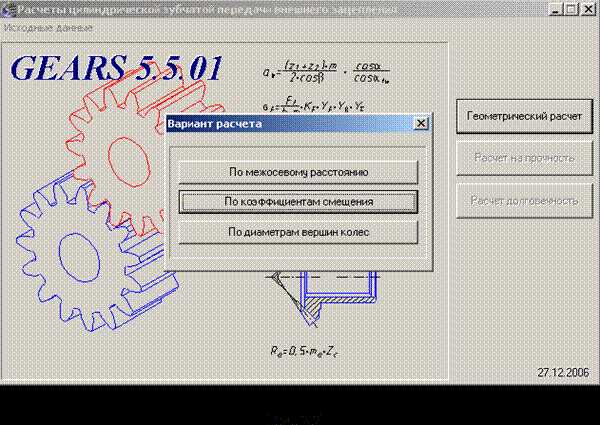

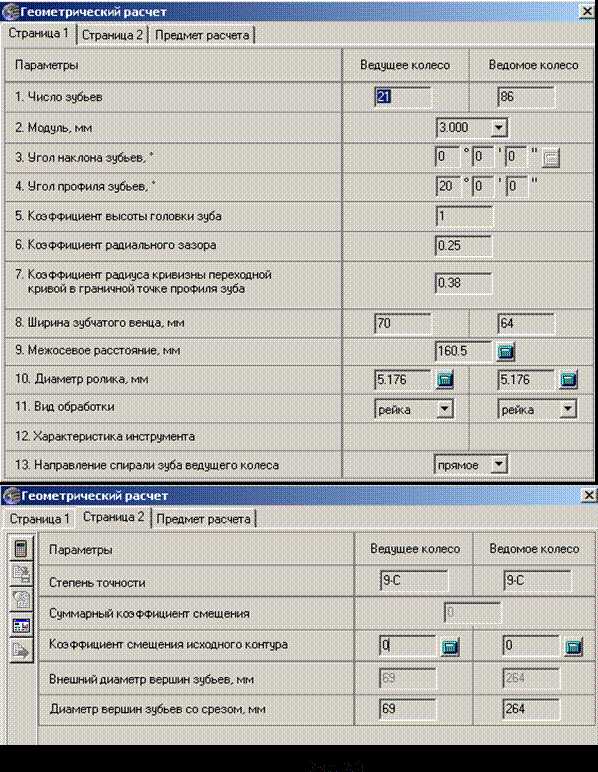

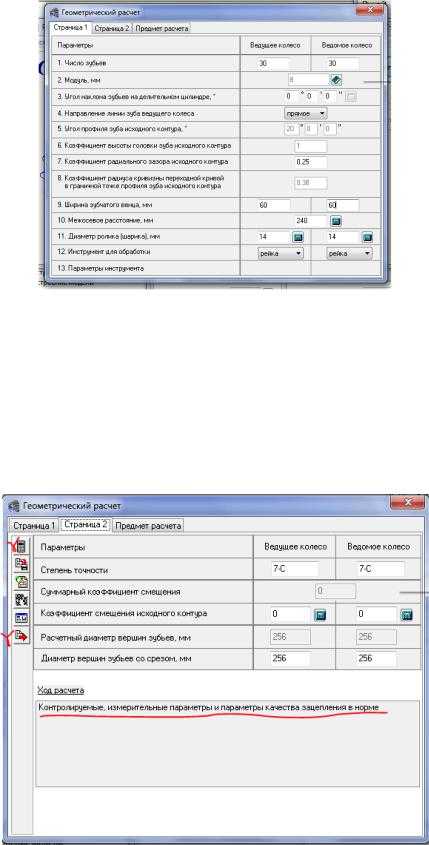

В появившемся окне программы «GEARS 5.1.01» (рис. 2.7) активировать значок , в появившемся меню «Вариант расчёта» выбрать расчёт по межосевому расстоянию. На экране появится меню «Геометрический расчёт» (рис. 2.8), в котором необходимо ввести полученные в ходе расчёта в п. 3.3 параметры зацепления. Так же необходимо обратить внимание, что геометрический расчёт представлен на двух страницах, для перехода к следующей странице необходимо курсором мыши активировать значок . На второй странице одним из вводимых параметров является коэффициент смещения, в данной работе коэффициенты смещения инструмента принять равными нулю.

После ввода параметров передачи следует произвести расчёт, активируя курсором мыши значок «Расчёт».

|

Если все исходные данные для расчёта введены и являются корректными, то в нижней части окна меню геометрического расчета появится надпись: «Контролируемые измерительные параметры и параметры качества в норме» (рис. 2.12). В окне «Выбор объекта построения» выбрать «Колесо» (рис.2.9). В меню (рис. 2.6) ввести размеры фасок и активировать опцию простановки размеров. Для завершения формирования зубчатого венца кликнуть курсором мыши на значок .

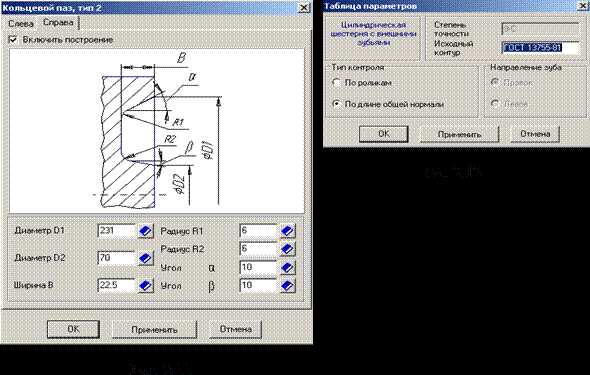

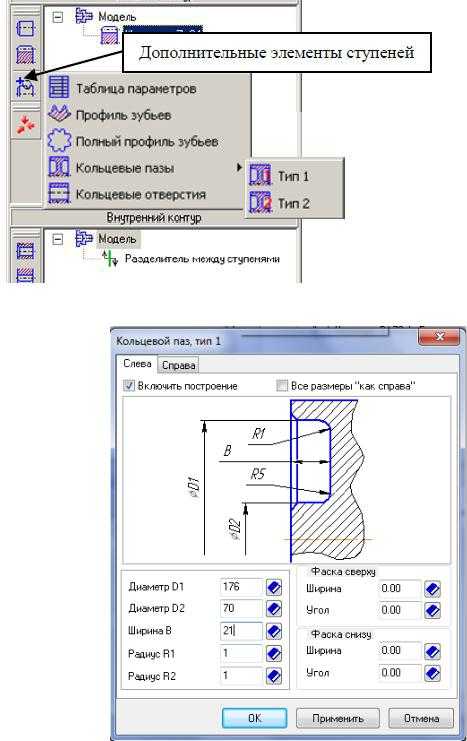

В появившемся окне (рис. 2.11) необходимо задать параметры кольцевых пазов слева и справа согласно расчётам, проведенным в п. 2.5. Снова активируя курсором мыши значок , можно генерировать таблицу параметров проектируемого зубчатого колеса (рис. 2.12).

Внутренний контур модели зубчатого колеса (отверстие со шпоночным пазом в ступице) строится точно так же, как в предыдущей работе (п. 2.6).

|

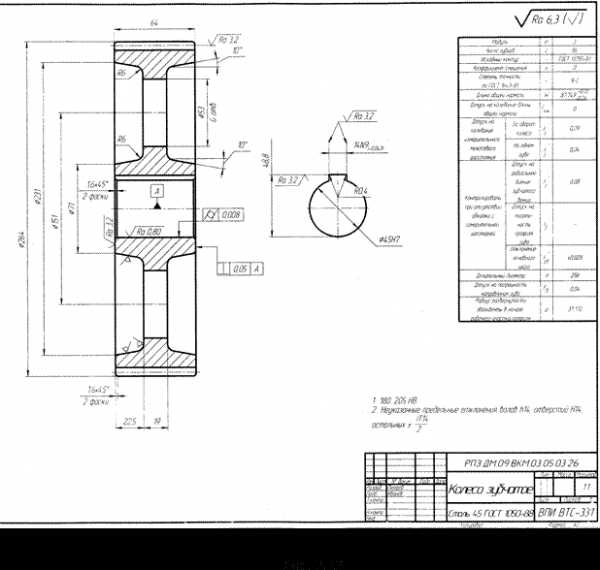

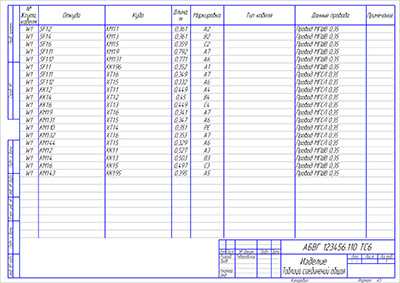

Окончательно рабочий чертёж зубчатого колеса приводится к виду, представленному на рис. 2.13. На чертеже модели, построенной в «КОМПАС SHAFT 2D», таблица параметров приведена полностью. При необходимости с помощью инструментов редактирования таблицу параметров можно привести к виду, представленному на рис. 2.4. Допуск на радиальное биение зубчатого венца приведен в таблице параметров и поэтому не задан отдельно на чертеже.

2.10. Контрольные вопросы к расчётно-проектному заданию

1. Основные геометрические параметры цилиндрической зубчатой передачи?

2. По какому критерию работоспособности ведется расчёт межосевого расстояния?

3. Как влияет на работу зубчатой передачи и на её габариты изменение угла наклона зубьев b?

4. Существует ли зависимость между модулем зацепления и делительным диаметром?

5. Какова связь между окружным (торцевым) и нормальным модулем?

6. Почему не рекомендуется принимать число зубьев шестерни менее 17-ти?

7. Какой модуль, нормальный или окружной, является стандартным для косозубой передачи и почему?

8. Как определяют диаметры вершин и впадин цилиндрических зубчатых колёс?

9. Какие силы возникают в косозубом цилиндрическом зацеплении?

10. От чего зависит значение коэффициента формы зуба для прямозубой и косозубой передачи?

11. От какого параметра зависит степень точности зубчатой передачи?

12. Как определить коэффициент расчётной нагрузки?

13. Зависит ли прочность зуба при расчёте на изгиб от модуля зацепления?

14. Какие материалы наиболее распространены для изготовления зубчатых колёс?

15. По какому из зубчатых колёс (шестерне или колесу) проводят расчёт зубьев на контактную прочность?

16. Из каких основных конструктивных элементов состоит зубчатое колесо?

17. Для чего служат отверстия в диске зубчатого колеса?

18. Какие виды расчётов можно провести для цилиндрической зубчатой передачи с помощью программы КОМПАС-3D?

19. Какие действия необходимо выполнить, чтобы построить фаски на наружном и внутреннем диаметре ступицы?

20. Как с помощью приложения к программе КОМПАС-3D построить кольцевые пазы на модели зубчатого колеса?

21. Какие основные сведения должны содержаться в таблице параметров для прямозубой цилиндрической зубчатой передачи?

Рекомендуемые страницы:

lektsia.com

Как построить зубья в компасе. Зубчатое колесо

Тема: Построение Зубчатого колеса в КОМПАС Shaft2D

Цель: Ознакомление с программой системы проектирования КОМПАС-

Shaft2D и проектирование зубчатого колеса передаточного механизма станка.

План: 1. Зубчатое колесо, основные элементы

2. Вопросы и задание

1. Зубчатое колесо, основные элементы

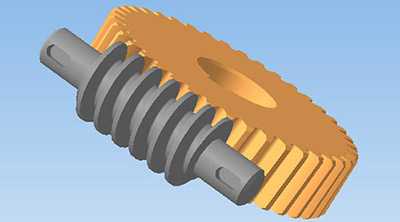

Зубчатая передача – это механизм, передающий вращательное движение от одного вала к другому при помощи зубчатых колес или колеса и рейки. Зубчатые передачи используются как самостоятельные агрегаты

С помощью бинокулярного телескопа он заставил его заметить кратеры и горы на Луне, фазы Афродиты и четыре великих луна Зевса. Он также подтвердил мнение, что он считает Солнце, а не Землю центром солнечной системы. Галилей умер разочарован преследованием католической церкви, обвинившей его в еретике.

Решенные проблемы с колебанием маятника и равномерным круговым движением. Хойхенс разработал омонимичный принцип отражения и преломления воды и предложил волновую теорию света. Он изобрел метод полировки объективов телескопа и обнаружил форму колец Сатурна. Он расположен в Национальном археологическом музее в Афинах. В Плаке, к югу от Акрополя Афин, расположен восьмиугольный монумент Андроникос из Киррисстоса, гидравлический и солнечный часы, построенный в 50 году до нашей эры.

(редукторы) или входят в другие машины как составные сборочные единицы.

Для передачи вращательного движения валам, оси которых расположены параллельно, применяют цилиндрические передачи; при пересечении осей под некоторым углом – конические передачи. Очень часто используются червячные передачи, обеспечивающие большое передаточное число и значительный крутящий момент. Для преобразования вращательного движения в поступательное и наоборот применяют реечные передачи,

С помощью карандаша откройте отверстие на стороне пластикового стекла примерно на 5 см ниже обода с диаметром, большим, чем солома апельсинового сока. Заполните стакан водой так, чтобы он не был легко опрокинут. Положите крышку. Он прошел солому из отверстия в центре и толкнул солому, чтобы пройти через боковое отверстие. Поместите устройство в солнечное место. С помощью магнитного компаса он направил соломенную голову на север. Когда ваши часы показывают 00, отметьте метку маркером на крышке. Продолжайте то же самое каждый час до полудня.

Проверьте солнцезащитные часы на следующий день! Необходимые материалы: пластиковое стекло с крышкой, апельсиновый сок, карандаш, маркер, компас, часы. Механизм часов Галилея. Маятниковые часы сделаны по плану Галилея и спустя несколько лет после его смерти.

состоящие из цилиндрического колеса и рейки.

Основными элементами зубчатого колеса являются зубья – выступы на ободе колеса, передающие движение посредством зацепления с такими же выступами другого колеса или рейки.

Цилиндрическое зубчатое колесо представляет собой цилиндр, на поверхности которого нарезаны зубья. По расположению зубьев на поверхности обода зубчатые колеса делят на: прямозубые, косозубые,

шевронные и кривозубые.

Рисунок 1 – Основные элементы зубчатого колеса

Конструкция зубчатых колес может быть различной, но все они имеют однотипные, общие для всех видов колес элементы, которым согласно ГОСТ

16530-83 присвоены наименования, указанные на (рис.1).

Воображаемые цилиндры в зубчатых передачах называются начальными, а их проекции на плоскость – начальными окружностями.

Начальная окружность делит каждый зуб на две части – головку (верхняя часть) н ножку (нижняя часть). Если рассматривается только одно зубчатое колесо, то данная окружность называется делительной. Окружность,

ограничивающая проекции головок зубьев, называется окружностью выступов; окружность, ограничивающая проекции впадин – окружностью впадин.

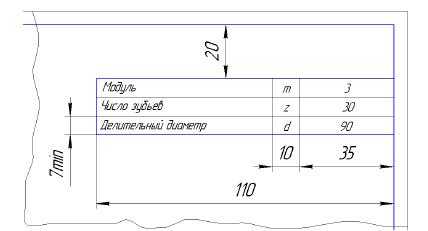

Рабочие чертежи цилиндрических зубчатых колес выполняют в соответствии с ГОСТ 2.403 – 75. На рабочих чертежах зубчатых колес должны быть проставлены: диаметр окружности выступов, ширина зубчатого венца:

размеры фасок или радиусов закругления на торцовых кромках цилиндра

выступов и другие необходимые для выполнения колеса размеры. В правой верхней части чертежа помещается таблица параметров зубчатого венца колеса. Размеры таблицы и ее расположение показаны на рис.2. В первой части таблицы помещают основные данные для изготовления зубчатого венца, во второй – для контроля, в третьей – для справок. На учебных чертежах помещают сокращенную таблицу с указанием модуля m, числа зубьев Z и

диаметра делительной окружности Dd.

Рисунок 2 – Поле таблицы

К началу лекции

2. Создание чертежа детали зубчатое колесо в Компасе

1 Создаем документ Чертеж, устанавливаем формат А3, ориентация – горизонтальная.

2 Вызываем библиотеку Валы и механические передачи 2d, нажав на кнопку Менеджер библиотек на стандартной панели. Выбираем вкладку Расчет и построение. Дважды щелкаем по нужной библиотеке.

3 Дважды нажимаем на команду Построение модели.

К началу лекции

4. В окне нажимаем Создание новой модели, строить будем в разрезе.

5 Фиксируем первую точку изображения и приступаем к построению чертежа зубчатого колеса.

5.1 Для начала построим выступающую часть ступицы. Во внешнем контуре выбираем Цилиндрическую ступень.

Задаем ее размеры: диаметр 70 мм, длина – 5 мм.

Нажимаем кнопку Ок (зеленая стрелочка).

5.2 Вычерчивать будем прямозубое зубчатое колесо, то во вкладке Элементы механических передач, выбираем Цилиндрическую шестерню.

5.2 Задаем фаски справа и слева по 1,6 мм и запускаем расчет по коэффициентам смещения, т.к. в нашем случае мы не задаемся конкретной зубчатой передачей.

Откроется диалоговое окно Геометрический расчет цилиндрического зубчатого колеса внешнего зацепления, в котором нужно ввести соответствующие данные для колеса и шестерни.

5.3 В закладке Страница 1 вводим значения параметров передачи, число зубьев, модуль, ширину зубчатого венца. Остальные поля можно оставить без изменения. Переходим на вторую страницу.

К началу лекции

К началу лекции

5.9 Возвращаемся к внешнему контуру и создаем кольцевые пазы и отверстия (дополнительные построения).

Заполняем поля на закладке слева: диаметр, ширина, радиус.

Откройте вторую закладку Справа и введите те же значения в соответствующие поля. Нажмите ОК.

В диалоговом окне Кольцевые отверстия заполняем радиус центра отверстий, радиус отверстия, количество отверстий.

Как и в предыдущей работе, для начала расчёта необходимо запустить систему, создать новый чертёж, открыть меню «Менеджер библиотек», затем открыть папку «Расчёт и построение» и запустить приложение «КОМПАС SHAFT 2D» (рис 2.5). В запущенном приложении создать новую модель и выбрать тип отрисовки (рис. 2.6).

Если конструкция зубчатого колеса имеет симметричное расположение зубчатого венца (обода) относительно ступицы, а длина ступицы по длине равна ширине венца зубчатого колеса (обода), то построение модели значительно упрощается и можно начинать построение сразу с зубчатого венца. Если зубчатый венец (обод) располагается несимметрично относительно ступицы или длина ступицы больше ширины зубчатого венца, то начинать построение необходимо так же, как и в предыдущей работе – с построения ступицы.

Рассмотрим первый случай (зубчатый венец расположен симметрично относительно ступицы, длина ступицы и ширина обода равны). В окне программы «КОМПАС SHAFT 2D» (рис. 2.6) необходимо активировать курсором мыши значок «Элементы механических передач». В появившемся меню (рис. 2.5) выбрать шестерню цилиндрической зубчатой передачи.

В появившемся меню программы расчёта механических передач «GEARS» (рис. 2.6), курсором мыши надо выбрать тип перед

veloed.ru

Полезные сюрпризы КОМПАС-3D V15.1. Новинки машиностроительных и приборостроительных приложений и шаблонов документов

Новинки машиностроительных и приборостроительных приложений и шаблонов документов

Недавно выпущенное компанией АСКОН обновление пакета машиностроительных и приборостроительных приложений для версии КОМПАС-3D V15.1 открывает перед предприятиями-пользователями дополнительные возможности для развития и делает работу в приложениях Валы и механические передачи 3D, Оборудование: Металлоконструкции, Механика: Пружины, Оборудование: Кабели и Жгуты и КОМПАС-Электрик еще удобнее и эффективнее.

Валы и механические передачи 3D

Какое зубчатое колесо нужно спроектировать? Надежное, чтобы работало без заеданий, или прочное, чтобы выдерживало высокие нагрузки? А может, с плавным ходом?

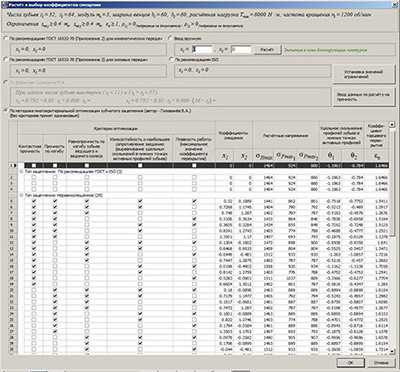

Как правило, зубчатое соединение должно удовлетворять нескольким критериям. И выбор оптимального варианта — нетривиальная задача даже для современных САПР. Поэтому в приложении Валы и механические передачи 3D нашла отражение новая методика оптимизации зубчатого зацепления цилиндрической передачи внешнего зацепления.

Новая методика

Автоматизированный расчет коэффициентов смещения позволяет спроектировать передачу с оптимальными свойствами по следующим критериям:

- Контактная прочность,

- Прочность по изгибу,

- Равнопрочность зубьев,

- Износостойкость и сопротивление заеданию,

- Износостойкость и сопротивление заеданию,

- Плавность работы.

Такая оптимизация поможет повысить качество механических передач, снизить затраты на производство и сэкономить время проектирования.

Проектирование новых типов механических передач в приложении дает возможность предприятию выйти на пока еще не освоенные рынки сбыта, либо автоматизировать существующий процесс проектирования с большей продуктивностью. Теперь в приложении пользователю доступны:

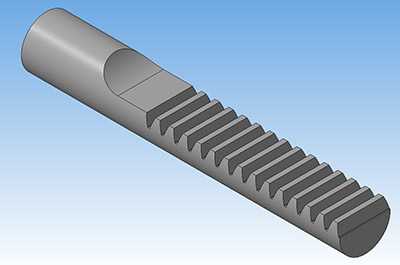

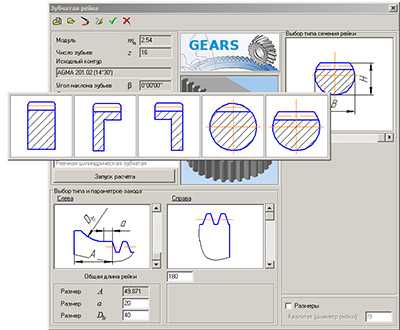

— Реечная цилиндрическая зубчатая передача

Применяется в любом оборудовании, где требуется преобразовать вращательное движение в поступательное.

— Ортогональная передача (цилиндрический эвольвентный червяк/цилиндрическое косозубое колесо)

В подобного рода передачах вместо червячного колеса применяют обычное косозубое цилиндрическое колесо, что значительно упрощает технологию изготовления. Передачи используются в подъемно-транспортных машинах и механизмах.

Ортогональная передача

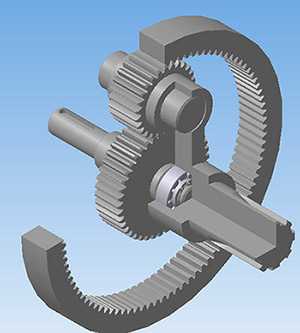

— Планетарная зубчатая передача Джеймса

Наиболее широкое применение принцип нашел в планетарных редукторах, автомобильных дифференциалах, бортовых планетарных передачах ведущих мостов тяжёлых автомобилей. Кроме того, он используется в суммирующих звеньях кинематических схем металлорежущих станков.

Планетарная передача

Оборудование: Металлоконструкции

При проектировании металлической конструкции важно, чтобы она не только имела полный состав, но и собиралась. Для этого в версии КОМПАС-3D V15.1 были устранены некторые ограничения.

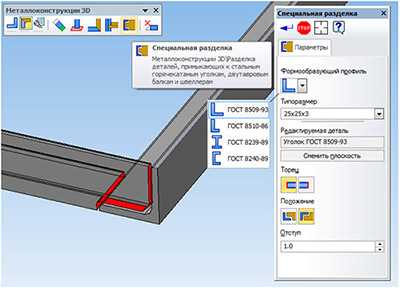

Во-первых, теперь можно применять несколько команд разделки к одному профилю. Данная новинка позволит, например, построить разделку для трех профилей, пересекающихся в одной точке, и тем самым проектировать с помощью приложения более сложные конструкции.

Разделка

Во-вторых, по просьбе пользователей была реализована команда «Специальная разделка». Она дает возможность выполнять разделку под сварку деталей, примыкающих к двутавровым балкам, швеллерам и стальным горячекатаным уголкам, в соответствии с требованиями, приведенными в «Справочнике конструктора-машиностроителя» В.И. Анурьева (том 1. «Профиль деталей, примыкающих к прокатным профилям в сварных конструкциях»).

Специальная разделка

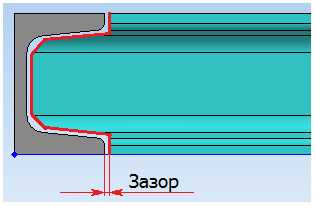

Кроме того, при выполнении операции «Стыковая разделка» стало возможно задавать зазор между обрабатываемой и формообразующей деталями. Отступ под сварку можно назначать, когда, например, нельзя или не нужно применять «Специальную разделку».

Стыковая разделка

Механика: Пружины

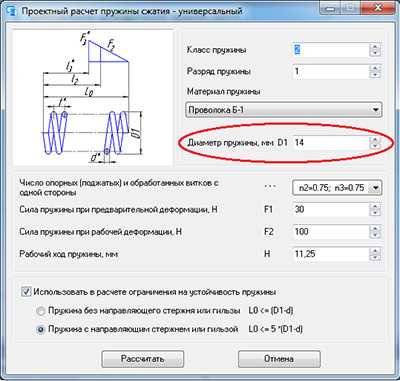

Более удобным в новой версии стал расчет пружины под конкретный узел с новой методикой проектного расчета пружин сжатия и растяжения «Универсальный расчет». Данная методика применяется для расчета пружин, работающих в неагрессивных средах при температуре -60 ºC до +120 ºC.

Основным отличием универсального расчета от ГОСТовского является то, что внешний диаметр пружины задается перед проведением расчета, что позволяет учесть конструктивные особенности проектируемого механизма.

Проектный расчет пружины сжатия

КОМПАС-Электрик

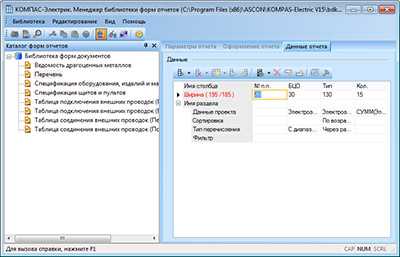

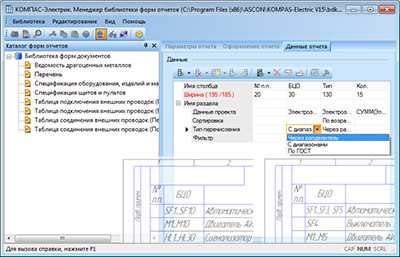

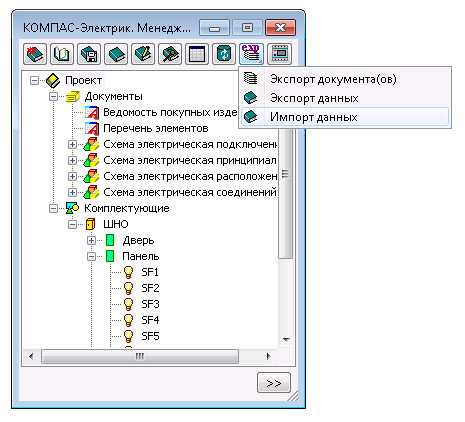

В приложении КОМПАС-Электрик было реализовано более 20 изменений и дополнений, многие из которых смогут значительно облегчить работу пользователей:

Доработан Менеджер библиотеки форм отчетов, с помощью которого создаются пользовательские отчеты. В частности, в настройках стиля отчета добавлены новые способы перечисления данных — перечисление через диапазон и перечисление согласно ГОСТ.

1.1 МБФО

Кроме того, более удобным стал процесс создания формы таблицы — появилась возможность вводить значения ширины столбцов в отдельной строке, не вызывая диалог Параметры оформления. Также добавлена индикация цветом, если таблица не вписывается в границы чертежа.

1.2 МБФО

Реализован импорт данных по длинам проводников из библиотеки Оборудование: Кабели и жгуты. Ранее в приложение Оборудование: Кабели и жгуты можно было экспортировать из КОМПАС-Электрик данные по типам комплектующих, типам проводов и соединений. Теперь из Библиотеки Кабели и жгуты можно импортировать в КОМПАС-Электрик длины кабелей и проводов.

Импорт в КиЖ

Оборудование: Кабели и жгуты

Кроме упомянутой выше интеграции с КОМПАС-Электрик в приложение добавлена функция создания Таблицы проводов (в виде Таблицы общих соединений по ГОСТ 2.702). В ней размещается информация по всем соединениям (обозначение жгута, начальный и конечный адреса, маркировка соединения: имя цепи/сигнала/потенциального узла, тип провода/номер жилы кабеля, тип кабеля).

Данные функции существенно повышают степень интеграции ECAD- и MCAD-систем.

Оборудование: Кабели и Жгуты

Шаблоны документов

В версии V15.1 пользователь столкнется не только с расширением основного функционала КОМПАС-3D и новыми возможностями приложений, но и актуализацией государственных стандартов. Обновленный стандарт 2.503-2013 «Единая система конструкторской документации. Правила внесения изменений» вступил в силу с 1 июня 2014 года. Сразу после внесения изменений в ГОСТ были обновлены и шаблоны документов КОМПАС-3D в соответствии с новыми требованиями. КОМПАС всегда был программой, максимально полно поддерживающей российские стандарты, так как АСКОН внимательно следит за всеми изменениями и старается оперативно отражать их в системе. Новые шаблоны доступны пользователям КОМПАС-3D V15, а также пользователям КОМПАС-3D V14 SP2.

Все обновления и полезные дистрибутивы вы можете найти на сайте Службы технической поддержки АСКОН в разделе Скачать (Download)/Дистрибутивное ПО.

ascon.ru

4. Расчёт цилиндрической зубчатой вал-шестерни на статическую прочность с использованием программы Компас shaft calc. Пример расчёта.

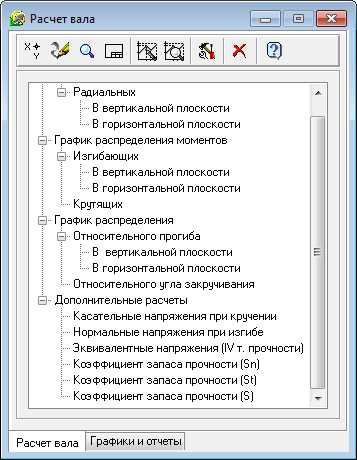

Чтобы начать работу с КОМПАС-Shaft Calcнеобходимо выбрать на панели управления КОМПАС-Shaft 2D группу командСВОЙСТВА И РАСЧЕТЫи нажмаем кнопкуРАСЧЕТ ВАЛА И ПОДШИПНИКОВ (Рис.4.1):

Рис.4.1. Запуск расчета.

Меню КОМПАС-SHAFTCALC выглядит следующим образом (рис.4.2):

Рис.4.2. Меню КОМПАС-ShaftCalc.

Для расчёта вала нужно воспользоваться кнопкой ОБЩИЙ РАСЧЁТ ВАЛАНажимаем её и появляется окноРАСЧЁТА ВАЛА (Рис.4.3):

Рис.4.3. Расчёт вала.

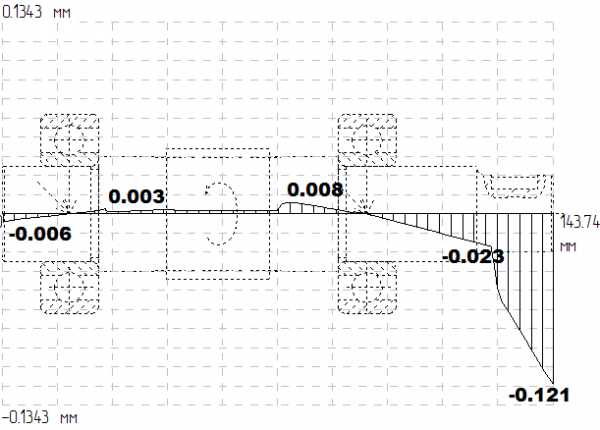

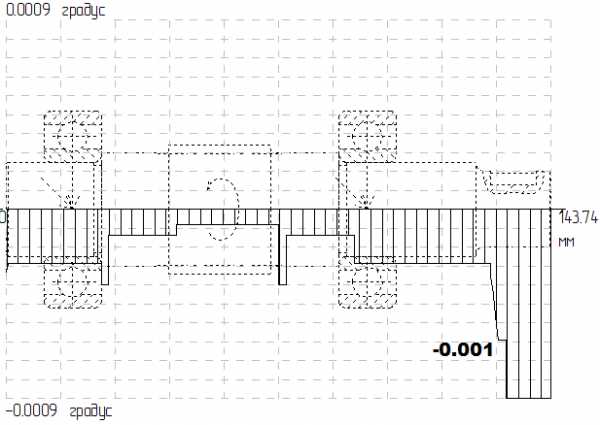

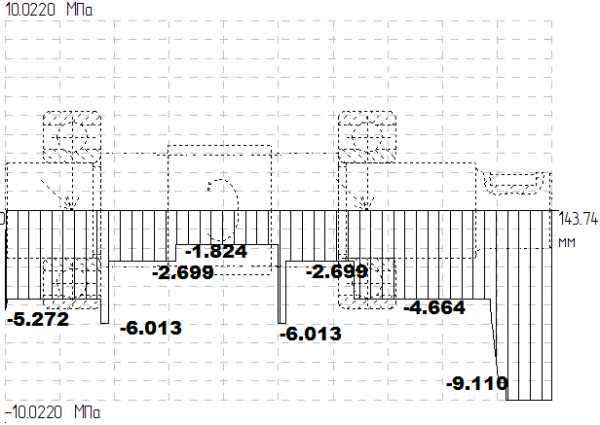

Все исходные данные были введены ранее. Для того чтобы получить построенные графики модели достаточно дважды кликнуть мышкой по любому графику. Ниже приведены на рис 4.4…4.12 построенные графики.

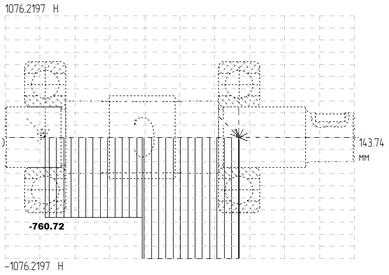

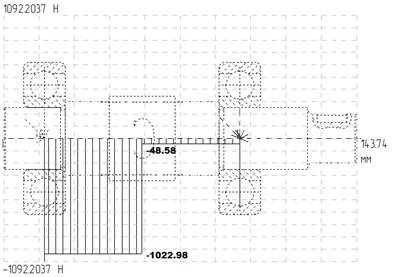

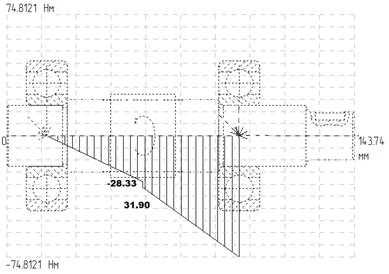

Рис.4.4. График радиальных сил в

вертикальной плоскости.

Рис.4.5. График радиальных сил в

горизонтальной плоскости.

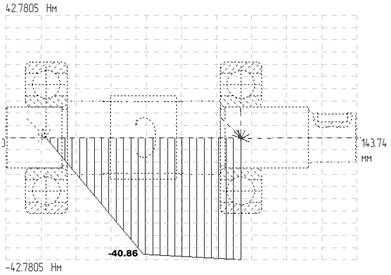

Рис. 4.6. График изгибающих моментов в вертикальной плоскости.

Рис. 4.7. График изгибающих моментов в

горизонтальной плоскости.

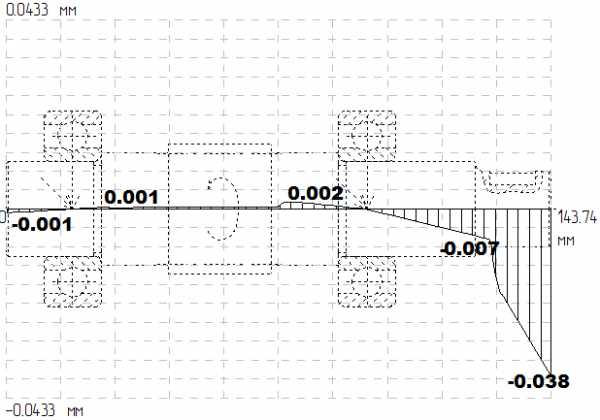

Рис.

4.8. График крутящих моментов.

Рис. 4.9. График прогиба вала в вертикальной плоскости.

Рис. 4.10. График прогиба вала в

горизонтальной плоскости.

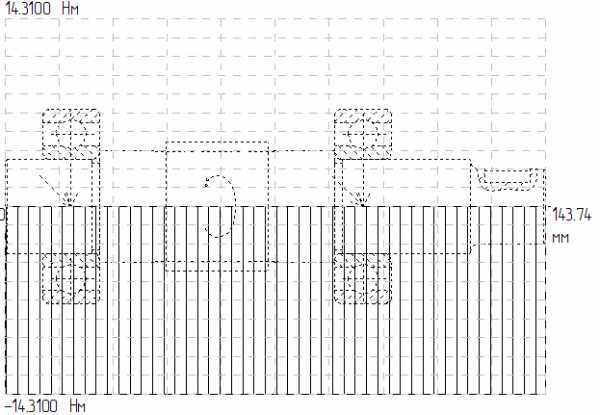

Рис. 4.11. График относительных углов

закручивания

сечения вала.

Рис.4.12. График касательных напряжений при кручении.

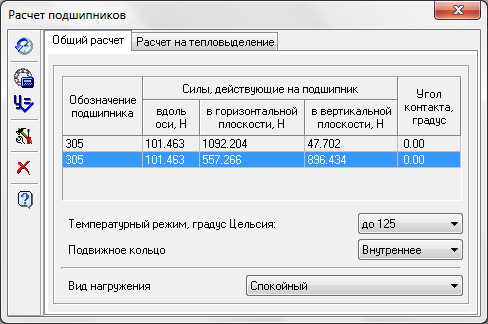

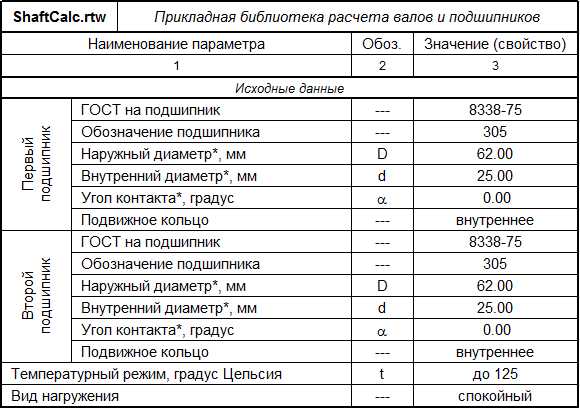

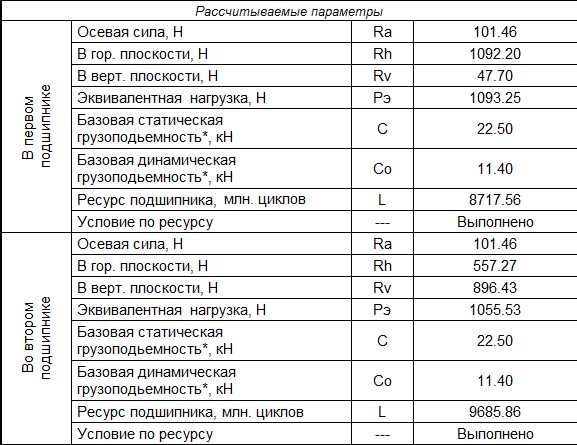

5. Выбор подшипников качения и их проверочный расчёт в программе Компас Shaft 2d и Компас ShaftCalc.

Для расчёта подшипников воспользуемся кнопкой ОБЩИЙРАСЧЁТ в менюКОМПАС-SHAFTCALC (Рис.5.1)

Рис.5.1.Компас-SHAFTCALС.

Нажимаем её и появляется окно РАСЧЁТПОДШИПНИКОВ (Рис.5.2):

Рис.5.2.Расчёт подшипников.

Это окно показывает принятые нами подшипники. Чтобы выполнить расчет подшипников на грузоподъемность необходимо: выбрать из предлагаемого списка температурный режим подшипников, указать подвижное кольцо подшипника – внутреннее или внешнее, выбрать вид нагружения, характеризующий работу подшипников. Чтобы оценить долговечность подшипника, нажимаем кнопку РЕСУРС ПОДШИПНИКОВ и вводим требуемый ресурс работы в часах или в циклах. При помощи кнопкиРАСЧЁТПОДШИПНИКОВполучаем следующие данные, которые приведены в таблице 5.1:

Таблица 5.1.

Расчетные данные подшипников на

грузоподъёмность

и долговечность.

Продолжение таблицы 5.1

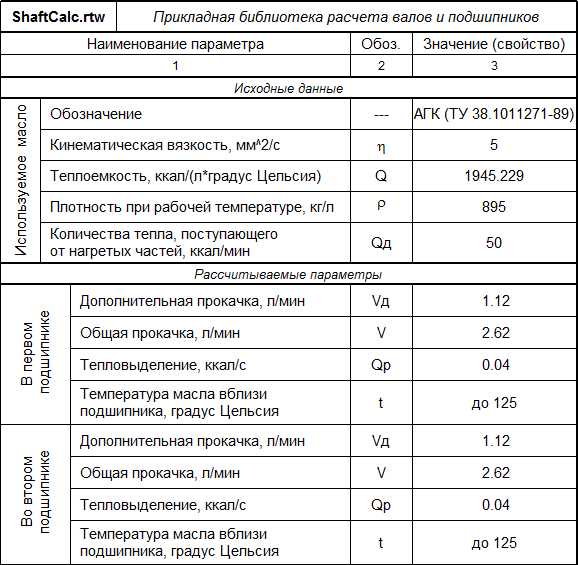

6. Компьютерный расчёт и построение элементов гибких

передач.

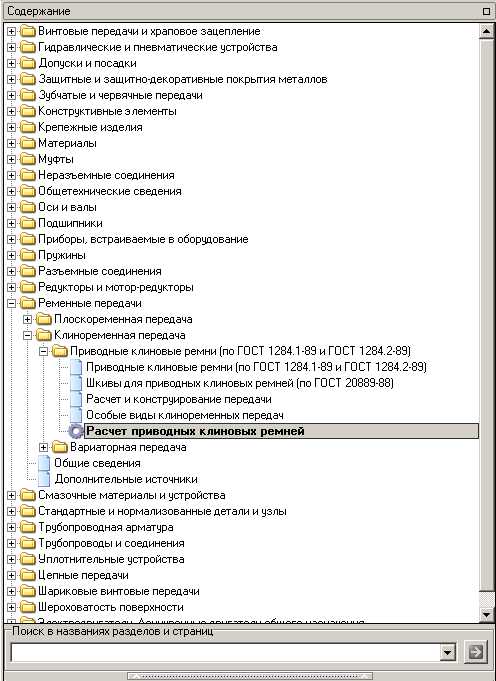

6.1. Расчет клиноременной передачи. Пример расчёта.

Для расчёта клиноременной передачи

воспользуемся приложением Справочник

конструктора. В окне выбираем разделРеменные передачи,

а

в нем – Клиноременная

передача.(Рис. 6.1.1)

Рис. 6.1.1. Выбор расчета.

Затем

мы выбираем Приводные клиновые ремни–Расчет приводных клиновых ремней.

(Рис.

6.1.2.)

Рис. 6.1.2. Выбор методики расчета ремней.

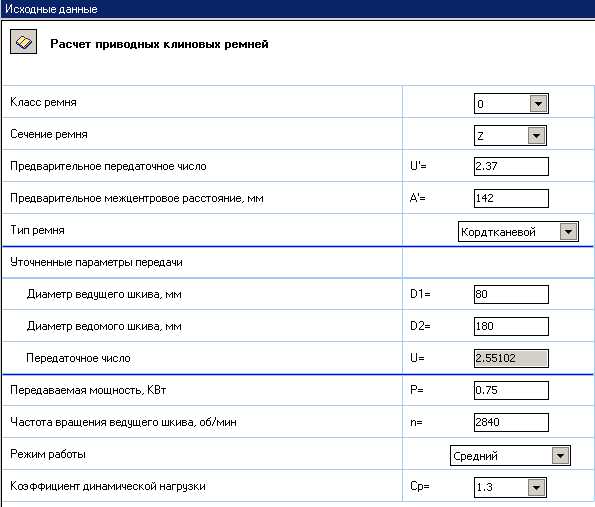

Вносим данные в открывшееся окно (Рис. 6.1.3.)

Рис. 6.1.3. Ввод исходных данных

После заполнения данных нажимаем на кнопку Выполнить расчети получаем таблицу 6.1.1.

Таблица 6.1.1.

Расчёт геометрических и прочностных параметров

клиноременной передачи

studfiles.net

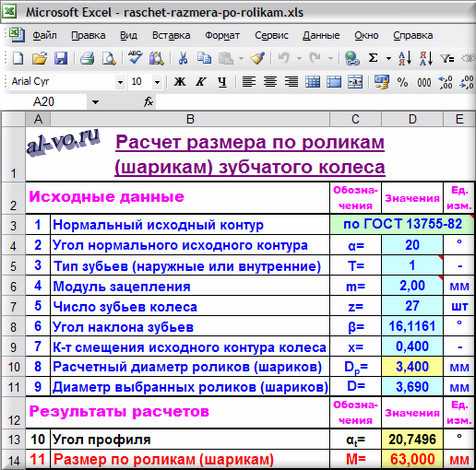

Размер по роликам зубчатого колеса. Расчет в Excel.

Опубликовано 02 Июл 2014

Рубрика: Механика | 43 комментария

Программа расчета в Excel размера по роликам (шарикам) зубчатого колеса, представленная в этой статье является универсальной! С ее помощью можно за очень короткое время произвести расчеты для прямозубого или косозубого колеса с наружными или с внутренними зубьями,…

…выполненного без смещения или со смещением исходного контура.

Информация, представленная ниже, может быть полезной студентам-машиностроителям, инженерам-конструкторам и инженерам-технологам (механикам), зубофрезеровщикам и зубошлифовщикам, соответствующим специалистам отделов технического контроля.

Размер по роликам (шарикам) зубчатого колеса относится к размерам для контроля взаимного положения разноименных профилей зубьев и регламентируется Таблицей 3 ГОСТ 16532-70 для передач зубчатых цилиндрических эвольвентных внешнего зацепления и Таблицей 4 ГОСТ 19274-73 для передач внутреннего зацепления.

В этих таблицах представлены формулы и алгоритмы расчетов для пяти параметров:

1. Расчет постоянной хорды зуба и высоты до постоянной хорды.

2. Расчет длины общей нормали.

3. Расчет толщины по хорде зуба и высоты до хорды.

4. Расчет размера по роликам (шарикам).

5. Расчет нормальной толщины.

Выбор контрольного параметра ГОСТами не регламентируется. То есть на чертеже может быть указан любой «понравившийся» конструктору. На практике очень часто – это второй или четвертый. Причем для менее точных передач широко используется длина общей нормали (программу расчета длины общей нормали можно скачать здесь), а для более точных зубчатых передач чаще вычисляют размеры по роликам (шарикам).

Перед тем, как приступить к расчетам, обращаю ваше внимание, что при помощи роликов измеряют контрольный размер только прямозубых колес! Для контроля косозубых колес необходимо использовать шарики!!! Ролики «неправильно» размещаются во впадине между косыми зубьями!

Ролики можно выбрать по ГОСТ 2475-88.

Размер по роликам зубчатого колеса. Универсальный расчет в Excel.

Приступаем к расчетам, запустив программу MS Excel. Если на вашем компьютере не установлена программа MS Excel, то можно выполнить расчет в программе Calc из свободно распространяемых пакетов Apache OpenOffice или LibreOffice.

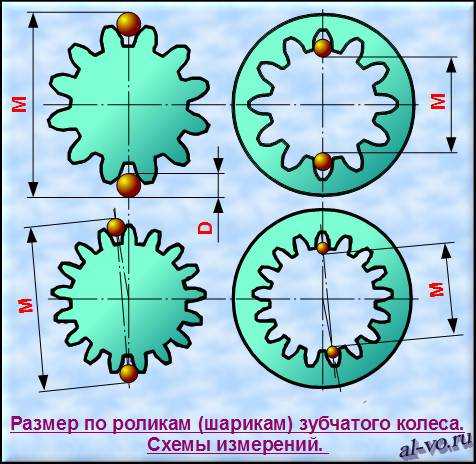

Схемы измерений показаны ниже на рисунке. Все замеры выполняются в плоскости торцевого сечения колеса!

Рассмотрим в качестве примера расчет размера по шарикам для косозубого колеса с наружными зубьями.

Исходные данные:

1. Документ, регламентирующий нормальный исходный контур зубьев колеса вписываем

в объединенную ячейку C3D3E3: ГОСТ 13755-82

В примечания к ячейке указаны главные параметры контура

α=20° — угол профиля

ha*=1 – коэффициент высоты головки зуба

c*=0,25 – коэффициент радиального зазора

2. Угол нормального исходного контура α в градусах, участвующий в дальнейших расчетах, записываем

в ячейку D4: 20

3. Параметр T, определяющий тип зубьев (наружные или внутренние), вписываем

в ячейку D5: 1

Т=1 — для наружных зубьев

Т=-1 — для внутренних зубьев

4. Модуль зацепления m в миллиметрах пишем

в ячейку D6: 2,00

5. Число зубьев z, контролируемого колеса записываем

в ячейку D7: 27

6. Угол наклона зубьев колеса β в градусах пишем

в ячейку D8: 16,1161

7. Коэффициент смещения исходного контура колеса x вводим

в ячейку D9: 0,400

8. Расчетный диаметр измерительных роликов (шариков) Dр в миллиметрах вычисляем

в ячейке D10: =1,7*D6=3,400

Dр=1,7*m

9. Выбираем ближайший к расчетному диаметр шариков D в миллиметрах из имеющихся в наличии и вписываем

в ячейку D11: 3,690

Выбранные шарики, конечно, не должны лежать на дне впадин и должны выступать за наружный диаметр зубьев!

Шарики (ролики) всегда должны соприкасаться с эвольвентой зубьев!

Результаты расчетов:

10. Угол профиля αtв градусах вычисляем

в ячейке D13: =ATAN (TAN (D4/180*ПИ())/COS (D8/180*ПИ()))/ПИ()*180 =20,7496

αt=arctg (tg (α)/cos (β))

11. Размер по роликам (шарикам) M в миллиметрах рассчитываем

в ячейке D14: =ЕСЛИ(ЧЁТН(D7) -D7=0;J3+D5*D11;ЕСЛИ(D8=0;J3*COS ( ПИ()/(2*D7))+D5*D11;J3*((M14^2+(2*K3*COS ((ПИ()/D7+M14)/2))^2) ^0,5)/(2*K3)+D5*D11))=63,000

M=dD+T*D – для всех колес с четным числом зубьев

M=dD*cos(π/(2*z))+T*D – для прямозубых колес с нечетным числом зубьев

M=dD*((λ2+(2*tg(βD)*cos((π/z+λ)/2))2)0,5/(2*tg(βD))+T*D – для косозубых колес с нечетным числом зубьев

Задача решена! Размер по роликам зубчатого колеса найден! (Точнее – в нашем примере – это размер по шарикам.)

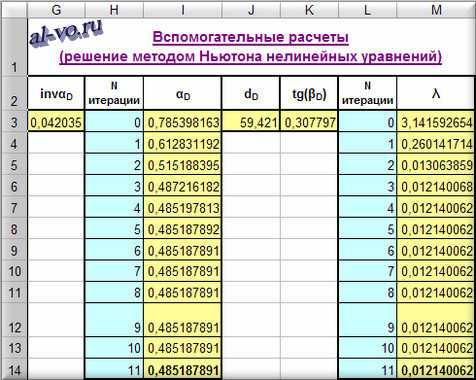

Я умышленно в основную таблицу расчетов не стал включать громоздкие и весьма непростые вспомогательные вычисления, без которых выполнить этот расчет невозможно. Сейчас мы с ними ознакомимся.

Вспомогательные расчеты:

1. Инволюту угла профиля в точке на концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) inv(αD) вычисляем

в ячейке G3: =TAN (D13/180*ПИ()) -D13/180*ПИ()+D5*(2*D5*D9*TAN (D4/180*ПИ()) -ПИ()/2+D11/(D6*COS (D4/180*ПИ())))/D7=0,042035

inv(αD)=tg(αt) -αt+T*(2*T*x*tg(α) — π/2+D/(m*cos(α)))/z

2. Угол профиля в точке на концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) αD в радианах считываем

в ячейке I14: =I13- (TAN (I13) -I13-$G$3)/(1/(COS (I13)^2) -1) =0,485187891

Для определения αD решаем уравнение inv(αD)=tg(αD) — αD

Решается это трансцендентное уравнение итерационным методом касательных Ньютона. Подробнее о том, как это делается можно прочитать в статье «Трансцендентные уравнения? «Подбор параметра» в Excel!».

αD(0)=π/4=3.14/4=0,785398163

n=0…11

αD(n+1)= αD(n)— (tg(αD(n)) -αD(n)— inv(αD))/(1/((cos(αD(n)))2-1))

3. Диаметр концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) dD в миллиметрах рассчитываем

в ячейке J3: =D6*D7*COS (D13/180*ПИ())/(COS (I14)*COS (D8/180* ПИ()))=59,421

dD=m*z*cos (αt/(cos (αD)*cos (β))

4. Параметр tg(βD)определяем

в ячейке K3: =COS (D13/180*ПИ())*TAN (D8/180*ПИ()/COS (I14)) =0,307797

tg(βD)= cos (αt)*tg (β)/cos (αD)

5. Значение параметра λ считываем

в ячейке M14: =M13- (SIN (ПИ()/$D$7+M13)*($K$3^2) -M13)/(COS (ПИ()/ $D$7+M13)*($K$3^2) -1)=0,012140062

Для определения λ решаем уравнение sin(π/z+λ)*(tg(βD))2-λ=0

Решается это трансцендентное уравнение итерационным методом касательных Ньютона – так же, как и уравнение в п.2 этого раздела статьи. (Хотя следует заметить, что есть еще целый ряд методов численного решения подобных уравнений.)

λ(0)=π=3.141592654

n=0…11

λ(n+1)= λ(n)— (sin(π/z+λ(n))*(tg(βD))2-λ(n))/(cos(π/z+λ(n))*(tg(βD))2-1)

Заключение.

При контроле изготовленных зубчатых колес сравниваются измеренные микрометром и рассчитанные значения размеров по роликам (шарикам).

Допуски на размеры по роликам (шарикам) назначаются по ГОСТ 1643-81 в зависимости от требований к передаче.

Теме зубчатых колес на блоге посвящено еще несколько важных и, думаю, полезных статей в рубрике «Механика». Быстро найти их вы сможете в перечне на странице «Все статьи блога».

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

Уважаемые читатели, вопросы, отзывы, и замечания оставляйте в комментариях внизу страницы.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей!

Ссылка на скачивание файла: raschet-razmera-po-rolikam (xls 37.0KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

al-vo.ru

Расчет зубчатой реечной передачи – Энциклопедия по машиностроению XXL

I3. Пример расчета зубчатой реечной передачи [c.307]РАСЧЕТ ЗУБЧАТОЙ РЕЕЧНОЙ ПЕРЕДАЧИ [c.616]

На рис. 6.14 дай алгоритм расчета на ЭВМ зубчатой реечной передачи. [c.306]

Применяемые на станках реечные передачи преимущественно тихоходные, за исключением строгальных станков, где реечная передача претерпевает ударные нагрузки при сравнительно больших ускорениях стола в период реверсирования. Расчет тихоходных реечных передач ведется аналогично обычным расчетам зубчатых передач, причем рассчитывается реечное зубчатое колесо, как наиболее напряженная деталь этой пары. [c.616]

Условные графические обозначения на кинематических схемах в ортогональных проекциях установлены ГОСТ 2.770—68 (СТ СЭВ 2519—80). Наглядные пояснения основных из них были даны на рис. 230. Другие обозначения, часто встречающиеся в кинематических схемах, поясняются в этом стандарте. Применяют также наглядные (в аксонометрических проекциях) схемы (рис. 233, сведения, необходимые для кинематических расчетов, не приведены). Преимущества таких схем очевидны более наглядно показана передача с помощью цилиндрических зубчатых колес 7, конических 6, 8 червячные передачи 2, 12 реечная передача с сектором 3 кулисно-рычажная система с диском 5. [c.277]Особенности расчета зубчатых прямозубых реечных передач. [c.187]

Расчет показателей точности передач и кинематических цепей. Методы расчета кинематических цепей, состоящих из нерегулируемых зубчатых, червячных и реечных передач, и передачи винт — гайка без учета упругих деформаций элементов этих передач установлены ГОСТ 21098—82. В качестве показателей точности цепи принимают кинематическую погрешность и мертвый ход. [c.366]

Как уже отмечалось, обычно при точностных расчетах зубчатых передач, а также и реечно-зубчатых передач методом максимума-минимума наибольшую кинематическую погрешность передачи вычисляют путем арифметического суммирования наибольших кинематических погрешностей колеса и рейки [c.79]

Зубчатая рейка и зубчатое колесо (см. рис. 4, ( ). В этой передаче зубчатую рейку можно представить как часть зубчатого колеса с бесконечно большим делительным диаметром и прямыми профилями зубьев. При вращении цилиндрического зубчатого колеса сопряженная рейка будет перемещаться по прямой перпендикулярно оси зубчатого колеса, преобразовывая таким образом вращательное движение в поступательное. Реечная передача, относящаяся к передаче с параллельными осями, может быть с прямыми и косыми зубьями она проста в расчетах и изготовлении, широко применяется в различных механизмах. [c.17]

В расчете реечной пары исходным является так называемое тяговое З силие, которое предполагается приложенным к зубу реечного зубчатого колеса. Величина тягового усилия реечной передачи определяется в зависимости от формы направляющих салазок и распределения составляющих сил резания в процессе работы. [c.617]

По вычисленным значениям тягового усилия определяется мощность подачи, по которой подсчитывается модуль реечного зубчатого колеса, с использованием приведенных выше формул расчетов зубчатой передачи на статическую прочность. [c.617]

Допускаемые напряжения для реечной передачи определяются общими табличными данными для расчета обычных зубчатых передач. [c.617]

В обозначениях основных параметров, необходимых для геометрического расчета и выполнения чертежей цилиндрических зубчатых колес (табл. 83. .. 92, рис. 564, 565) и реечных передач, использованы индексы, значения которых таковы [c.443]

Основные формулы геометрического расчета цилиндрических зубчатых передач, нарезанных инструментом реечного типа, приведены в табл. 9. [c.226]

Реечный домкрат. Между весом поднимаемого груза и усилием рабочего на рукоятке имеется зависимость, определяемая расчетом (рис. 63) Передаточное число зубчатой передачи [c.140]

Особенности геометрии зубчатых передач внутреннего зацепления. При одних и тех же параметрах исходного контура и коэффициентах смещения и при одной и той же системе расчета зубья колес, нарезанных долбяками, получаются более высокими, чем зубья колес, нарезанных реечным инстру.ментом. [c.159]

В первой части справочника содержались указания по выбору коэффициентов смещения (коррекции), формулы для геометрического расчета и альбом блокирующих контуров для зубчатых передач, составленных из колес, нарезанных инструментом реечного типа (червячные фрезы, гребенки, шлифовальные круги и т. д.). Вторая часть содержит аналогичные материалы для передач внешнего и внутреннего зацепления, составленных из колес, нарезанных долбяками. Необходимость выделения этих материалов в особую книгу объясняется теми особенностями геометрии колес, которые вызваны спецификой нарезания их долбяком. [c.3]

Расчет геометрии цилиндрической зубчатой передачи внешнего зацепления. Инструмент реечный, ГОСТ 3058—54 (а = 20° 7 = 1 = 0,25) [c.429]

Во втором томе приведены современные справочные сведения по расчету и конструкциям осей, валов, подшипников скольжения и качения, муфт, зубчатых, червячных, реечных, винтовых, цепных, плоско- и клиноременных передач, вариаторов, шарико-винтовых передач, храповых зацеплений и разъемных соединений болтовых, шпоночных и шлицевых. [c.4]

Примечания t. Допуск на наибольшую иинематическую погрешность реечной передачи определяют по форгауле где ft — по табл. 46 в зависимости от = – – г, — число зубьев рейки па рабочей длине Zl Г — число зубьев зубчатого колеса — по ГОСТ 1643—72 — по табл. 45. 2. Допуск па наибольшую кинематическую погрешность реечной передачи при ее селективной сборке может быть уменьшен исходя из расчета. [c.304]

Альбом блокирующи.х контуров для передачи с прямозубыми ко/и. сами, изготовленными стандартным реечным инструментом, имеется в справочном руководстве (см. Болотовская Т. П., Болотовский И. А., Бочаров Г. С и др. Справочник по геометрическому расчету эвольвентных зубчатых и червячных передач. М., 1963) и в приложении к стандарту на зубчатые передачи (см. ГОСТ 16530—83, 16531—83, 16532—70). В этом приложении содержатся также рекомендации по выбору ко,эффициентов смещения х, и Хд и порядок геометрического расчета эвольвентной цилиндрической зубчатой передачи внешнего зацепления. [c.382]

mash-xxl.info

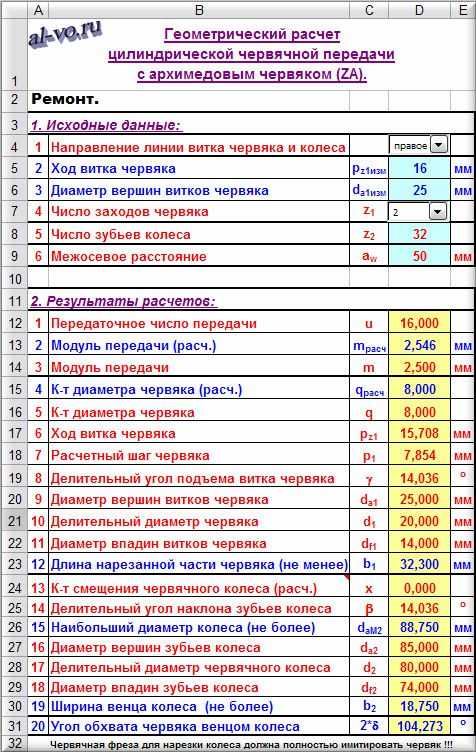

Червячная передача. Расчет в Excel!

Опубликовано 05 Окт 2014

Рубрика: Механика | 46 комментариев

Червячная передача оказывается в реальной практике инженера, как ни странно, наиболее часто востребованной, смещая на второй план и зубчатую, и цепную, и ременную передачи. Причинами такого положения дел являются простота и общая итоговая дешевизна изготовления…

…червячной передачи при ее высокой компактности с возможностью получения очень большого передаточного числа, а при необходимости и обеспечения условия самоторможения.

Червячная передача работает плавно и бесшумно. Минусом червячной передачи является низкий КПД и, как следствие, нагревание (иногда достаточно сильное) при работе.

Для изготовления элементов зацепления червячной передачи нужны токарный и зубофрезерный станки. Червяк легко изготовит токарь средней квалификации, а зубофрезеровщику нужно будет нарезать всего одно червячное колесо (при изготовлении зубчатой передачи нужно нарезать шестерню и колесо). В идеале профиль, диаметр, шаг и число заходов червячной фрезы для нарезания зубьев колеса должны быть точно такими же, как и у червяка. То есть — фреза должна быть своеобразной копией червяка.

Червячные передачи бывают с цилиндрическими архимедовыми, цилиндрическими эвольвентными, цилиндрическими конволютными и вогнутыми глобоидными червяками. В этой статье будет рассмотрена получившая наиболее широкое распространение червячная передача с архимедовым червяком.

Для унификации (минимизации номенклатуры) зубонарезного инструмента и повышения взаимозаменяемости червяков и колес значения межосевых расстояний aw и номинальных значений передаточных чисел u червячных передач регламентируются ГОСТ 2144-76, а значения модулей m и коэффициентов диаметра червяка q — ГОСТ 19672–74.

Червяки традиционно изготавливают из закаленной конструкционной стали, а зубчатые венцы колес – чаще всего из бронзы или чугуна.

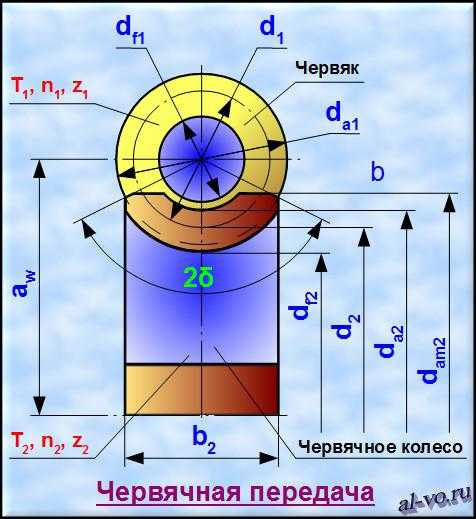

На рисунке ниже показано сечение червяка и червячного колеса плоскостью проходящей через центр колеса и перпендикулярной оси червяка.

Программа расчета в Excel червячной передачи.

Уважающих труд автора прошу скачать файл после подписки на анонсы статей (подписные формы — в конце статьи и наверху страницы).

Ссылка на скачивание файла программы: raschet-chervyachnoy-peredachi (xls 197KB).

Программа размещена на 6-и листах файла MS Excel.

Уникальность программы состоит в том, что она, представляя собой три независимых блока, позволяет выполнить «прямой» проектный, «обратный» проектный и «ремонтный» расчеты!

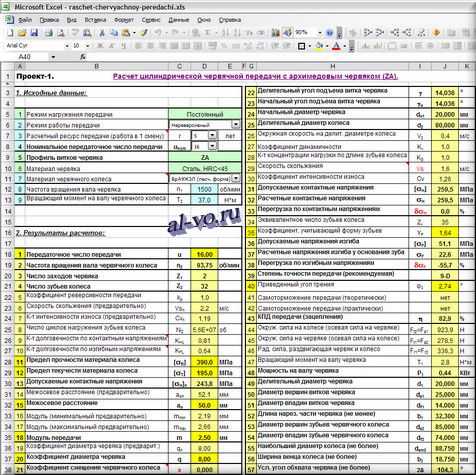

1. «Прямой» проектный расчет в Excel размещен на листе «Проект-1».

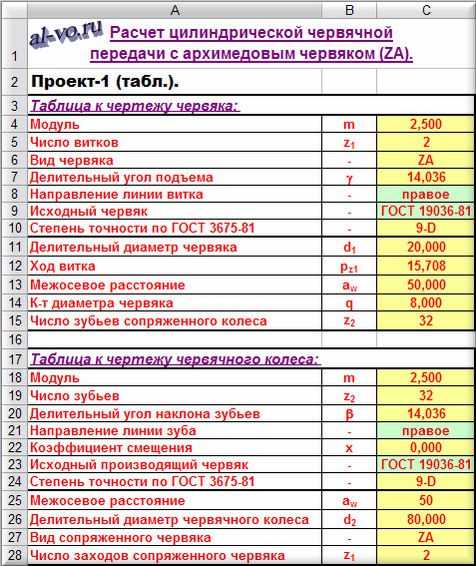

По 9-и исходным данным программа выдает 57 расчетных параметров и на листе «Проект-1 (табл.)» автоматически формирует таблицы к чертежам червяка и червячного колеса!

Пользователь выбирает режим работы передачи, расчетный ресурс, передаточное число, материал червячного колеса, вводит значения частоты вращения червяка и вращающего момента на валу червячного колеса и через мгновение получает выполненный расчет червячной передачи!!!

По заданным нагрузкам и скоростям рассчитываются геометрические параметры передачи.

2. «Обратный» проектный расчет червячной передачи размещен на листе «Проект-2».

По 12-и исходным данным программа рассчитывает 46 параметров и на листе «Проект-2 (табл.)» также автоматически формирует таблицы к чертежам червяка и червячного колеса!

В отличие от первого варианта расчета в данном случае пользователь может, задав основные геометрические параметры передачи, определить ее нагрузочную способность – рассчитать максимально допустимый момент на валу червячного колеса.

3. «Ремонтный» расчет передачи в Excel размещен на листе «Ремонт».

По 6-и данным, полученным в результате замеров вышедшей из строя червячной передачи, программа вычисляет 20 геометрических параметров и на листе «Ремонт(табл.)» автоматически формирует таблицы к чертежам!

Получив эти данные, можно воспользоваться расчетом «Проект-2» и определить нагрузочные возможности ремонтируемой червячной пары.

Заключение.

Из-за огромного количества параметров я не стал подробно описывать весь алгоритм расчета. Пытливый читатель легко разберется сам по формулам в ячейках.

Базы данных и справочные материалы, используемые в процессе расчетов, размещены на тех же листах Excel справа от основных таблиц, скриншоты которых представлены выше.

Обратите внимание на ячейки с примечаниями! В них находится важная и очень полезная информация.

Думаю, червячная передача станет ближе и понятнее для многих инженеров и студентов при использовании данной программы, выполняющей рутинный расчет в Excel в мгновение ока.

Вопросы, отзывы, и замечания, уважаемые читатели, оставляйте, пожалуйста, в комментариях внизу страницы.

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

al-vo.ru