Применение токарный станок: виды и типы, описание, технические характеристики, какие бывают

alexxlab | 20.04.2023 | 0 | Токарный

Подробнее о токарном станке :: ТОЧМЕХ

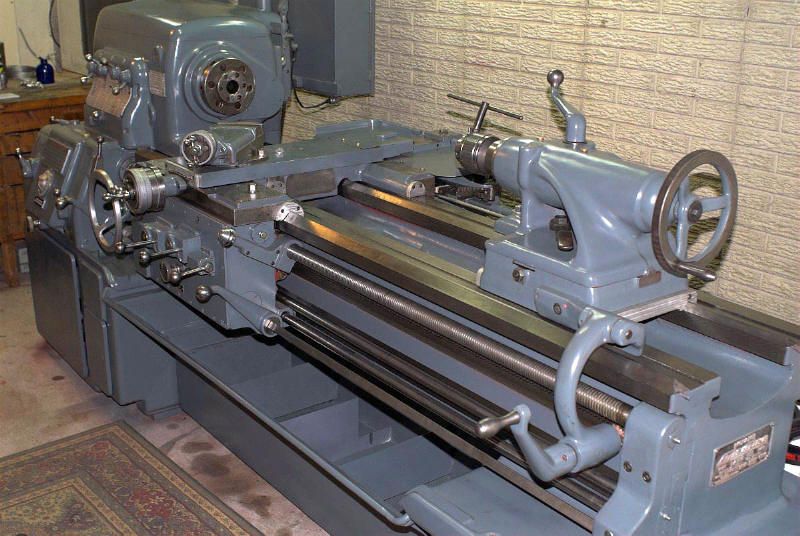

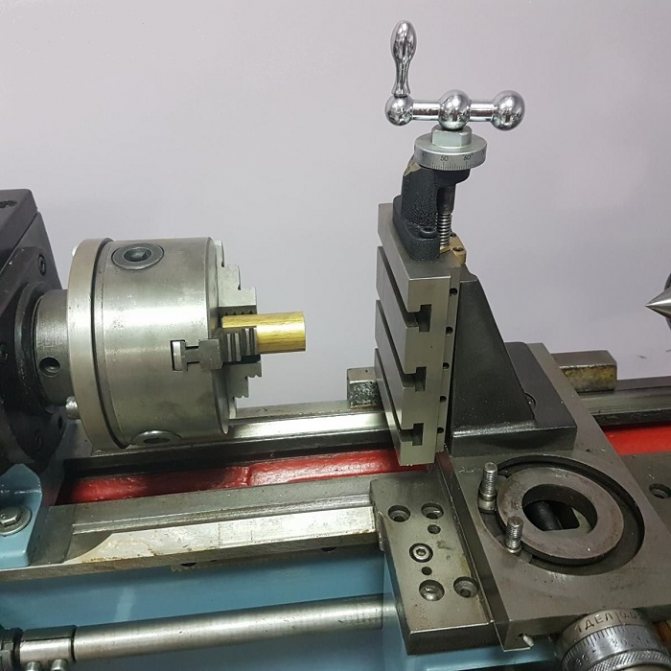

Токарные станки применяются для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок — один из древнейших станков, на основе которого создавались станки сверлильной, расточной и других групп. Токарные станки составляют значительную группу металлорежущих станков, отличаются большим разнообразием.

На токарном станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развертывание отверстий, нарезание резьбы и накатку рифлений, притирку и т.п. Используя специальные приспособления, на токарном станке можно осуществлять фрезерование, шлифование, нарезание зубьев и другие виды обработки. На специализированных токарных станках обрабатывают колесные пары, муфты, трубы и другие изделия.

На токарном станке в процессе резания вращение заготовки осуществляется от привода главного движения, обеспечивающего ступенчатое или бесступенчатое регулирование частоты вращения шпинделя для настройки на требуемую скорость резания.

Шпиндельный узел выполняется жестким и виброустойчивым. Опорами шпинделя обычно служат подшипники качения. На переднем конце шпинделя может устанавливаться планшайба или патрон, в которых закрепляют заготовки. Задняя бабка используется при обработке заготовок в центрах, а также для закрепления инструмента при сверлении, зенкеровании и развертывании.

В привод главного движения токарного станка могут входить одно- и многоскоростной асинхронный электродвигатель, многоступенчатая коробка скоростей и механический вариатор, либо регулируемый электродвигатель постоянного тока и коробка скоростей (обычно в тяжелых токарных станках). Иногда в токарных станках применяют другие приводы (например, гидравлические).

Токарные станки с ЧПУ

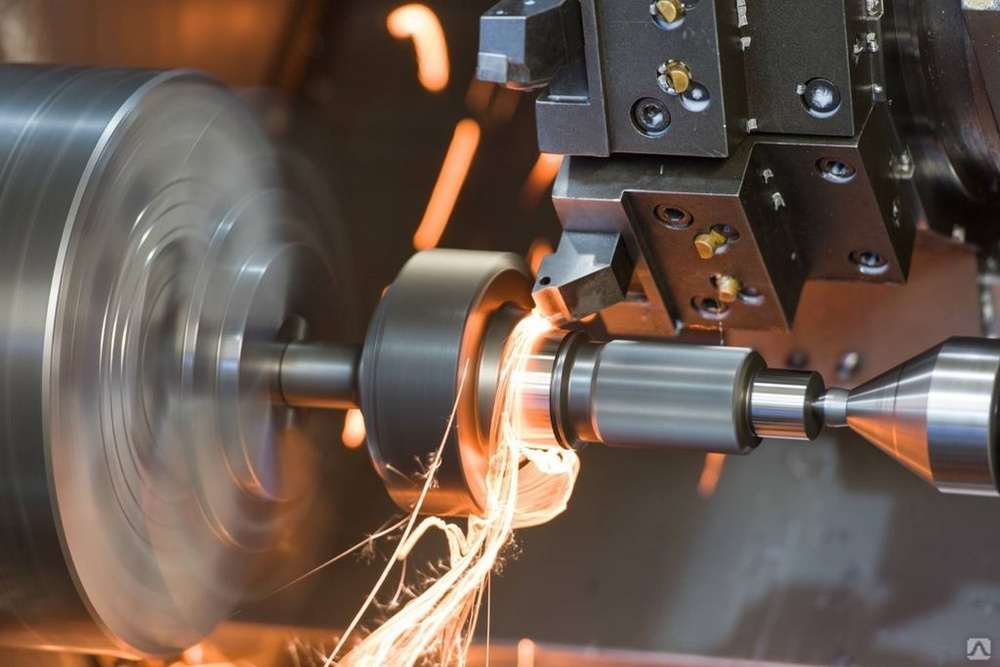

Требования автоматизации мелкосерийного производства привели к развитию токарных станков и обрабатывающих центров с числовым программным управлением (ЧПУ). Эти станки имеют некоторые особенности. Наряду с традиционной применяется компоновка, при которой станина имеет наклонные направляющие, что облегчает удаление стружки и защиту рабочего пространства. Зона резания закрыта кожухами.

Эти станки имеют некоторые особенности. Наряду с традиционной применяется компоновка, при которой станина имеет наклонные направляющие, что облегчает удаление стружки и защиту рабочего пространства. Зона резания закрыта кожухами.

В станках с ЧПУ программируется 1) переключение скоростей шпинделя, 2) продольные и поперечные перемещения суппорта с бесступенчатым регулированием подачи, 3) быстрые перемещения суппорта, 4) поворот револьверной головки, 5) пуск, остановка и реверс привода главного движения, 6) автоматическая смена инструмента (при наличии многоинструментального магазина).

В некоторых центровых станках применяются самозажимные поводковые патроны и автоматизированные задние бабки. Подачи могут осуществляться от шаговых электродвигателей с гидроусилителями, двигателей постоянного тока, от гидродвигателей; применяют ходовые винты качения (шаровые).

Инструменты налаживают вне станка с помощью оптических устройств или приспособлений для настройки резцов по индикаторам или шаблонам. На станке производят только смену и закрепление предварительно налаженных блоков или всего резцедержателя.

На станке производят только смену и закрепление предварительно налаженных блоков или всего резцедержателя.

Универсальные токарные станки применяют в основном в условиях единичного и мелкосерийного производства. При оснащении токарного станка специальными приспособлениями (гидро- или электрокопировальными суппортами, быстрозажимными автоматизированными патронами и т.п.) область их применения распространяется на серийное производство.

В массовом производстве применяют токарные автоматы и полуавтоматы. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей. В полуавтомате не автоматизированы движения, связанные с загрузкой и снятием заготовок. Автоматическое управление рабочим циклом этих станков осуществляется с помощью распределительного вала, на котором установлены кулачки.

По принципу осуществления вспомогательных (холостых) движений автоматы и полуавтоматы можно разделить на три группы:

- Станки, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой; вал управляет рабочими и вспомогательными движениями.

Эта схема применяется в автоматах малых размеров с небольшим числом холостых движений.

Эта схема применяется в автоматах малых размеров с небольшим числом холостых движений. - Станки с одним распределительным валом, имеющим две частоты вращения: малую при рабочих и большую при холостых операциях. Обычно эта схема применяется в многошпиндельных автоматах и полуавтоматах.

- Станки, имеющие, кроме распределительного вала, быстроходный вспомогательный вал, осуществляющий холостые движения.

Область применения станков с ЧПУ: где используются

В наше время числовое программное управление (ЧПУ) различными процессами приобретает все больший размах. Такая автоматизация становится обычным явлением, а область применения станков с ЧПУ охватывает практически все сферы человеческой деятельности. Эта тенденция заслуживает особого внимания любого современного человека.

Виды и принцип работы

Существуют разнообразные модели станков с ЧПУ, но их принцип действия во многом аналогичен. Это оборудование работает в автоматическом режиме под контролем оператора. Станок имеет 3 и более осей, по которым перемещается рабочий (режущий, обрабатывающий) инструмент. Каждая ось снабжена собственным шаговым двигателем, обеспечивающим необходимое движение инструмента по ней. Работа двигателей задается управляющей системой, подающей соответствующую команду в нужный момент согласно заложенной программе. В рабочей зоне расположены датчики, обеспечивающие обратную связь, сообщая координаты нахождения инструмента в пространстве. В результате осуществляется пространственная обработка детали в системе координат X, Y, Z с большой точностью. Станки с ЧПУ выполняются на базе ЭВМ и микропроцессоров, способных обрабатывать сложные управляющие программы.

Станок имеет 3 и более осей, по которым перемещается рабочий (режущий, обрабатывающий) инструмент. Каждая ось снабжена собственным шаговым двигателем, обеспечивающим необходимое движение инструмента по ней. Работа двигателей задается управляющей системой, подающей соответствующую команду в нужный момент согласно заложенной программе. В рабочей зоне расположены датчики, обеспечивающие обратную связь, сообщая координаты нахождения инструмента в пространстве. В результате осуществляется пространственная обработка детали в системе координат X, Y, Z с большой точностью. Станки с ЧПУ выполняются на базе ЭВМ и микропроцессоров, способных обрабатывать сложные управляющие программы.

Станки с ЧПУ способны выполнять разнообразные операции. По назначению можно выделить такие основные разновидности:

- Сверлильные станки.

- Токарные станки.

- Фрезерные станки.

- Станки для электрической и химической обработки с применением электронно-лучевой, электрохимической, электроэрозионной, фотохимической и ультразвуковой технологии резки материалов.

- Режущие станки со специальной технологией: лазерные станки, станки для кислородной, плазменной, водоструйной резки материалов.

Важно! Помимо конкретного назначения станки с ЧПУ могут быть универсальными — многоцелевое оборудование или обрабатывающие центры. Основные варианты: токарно-сверлильно-фрезерные и фрезерно-сверлильно-расточные центры.

Область использования

Станки и обрабатывающие центры с ЧПУ широко применяются в таких областях:

- Металлообработка. Они способны обеспечить 2D- и 3D-фрезерование, гравировку, нарезание резьбы, токарную обработку, сверление сложных отверстий, создание сложных объемных деталей с высокой точностью, изготовление литьевых пресс-форм и другую обработку деталей практически любой сложности. Станки обеспечивают разовое, мелкосерийное и промышленное (крупносерийное) производство с высокой точностью повторений.

- Электроника. В электронной промышленности станки используются при изготовлении приборных панелей, печатных плат, охлаждающих радиаторов, обработки отверстий в аппаратуре.

- Аэрокосмическая промышленность. Станки используются для изготовления высокоточных деталей из труднообрабатываемых материалов. Они способны обеспечить обработку элементов шасси, титановой обшивки, втулок, деталей крыльев, коллекторных труб, компонентов редукторов и разъемов.

- Электросвязь и телекоммуникация. Станки используются при изготовлении радиаторов, деталей антенных мачт, корпусов обшивки, гофрированных рупоров.

- Здравоохранение. Медицинская промышленность использует станки с ЧПУ при производстве кардиостимуляторов, протезов суставов и костей, медицинских инструментов.

- Автомобилестроение. Обрабатывающие центры активно используются при изготовлении деталей двигателей, внутренних панелей, головки блока цилиндров, ведущих мостов, коробки передач, других компонентов.

- Мебельное производство. Станки применяются при изготовлении сложных мебельных фасадов, раскроя листовых материалов (ДСП, ДВП, МДФ), паркетных плиток, деревянных розеток сложной формы, криволинейных вырезов в дверях и окнах, филенок, осуществления художественной резьбы, изготовления эксклюзивных мебельных деталей и дверей.

- Рекламное дело. Оборудование широко применяется для раскроя листового пластика и композитных материалов, изготовления логотипов, эмблем и букв, гравировки надписей и рисунков, создания шаблонов, лекал, ценников, подставок, лотков, нанесения изображений на стекло и оргстекло.

- Моделирование. На станках с ЧПУ можно создавать различные модели, прототипы, новые архитектурные формы, штампы, клише.

Трудно найти области человеческой деятельности, где станки с ЧПУ нельзя или бессмысленно использовать. Они активно применяются в деревообработке, металлургии, в военно-промышленном комплексе, строительстве, производстве сельхозтехники и инвентаря, ювелирном деле. Они способны обрабатывать практически любые материалы: черные и цветные металлы, в т. ч. высокой твердости, пластик, дерево, стекло, стекловолокно, камни, бетон и т. д.

Применение токарных станков с ЧПУ

Токарные станки с ЧПУ широко применяются для обработки металлических деталей, но могут использоваться и для работы с другими материалами. Основные операции, которые выполняются ими:

Основные операции, которые выполняются ими:

- вытачивание деталей с внешней стороны и внутри;

- придание конусности и других сложных форм деталям;

- продольная обработка заготовок;

- черновая и чистовая обработка деталей, а также обработка с наивысшей чистотой;

- придание нужной длины деталям;

- вытачивание пазов, выемок, отверстий;

- нарезание резьбы любого типа, в т. ч. метрической и дюймовой.

Такие станки обеспечивают высокую точность обработки, изготовление деталей любой сложности, идеальную повторяемость деталей. Они широко используются при производстве особо ответственных элементов, в т. ч. из особо прочных материалов.

Важно! Высокую эффективность токарные станки показывают при серийном производстве, а также при изготовлении сложных деталей, когда требуется многократная смена режимов и параметров обработки.

Преимущества применения

Применение ЧПУ в обрабатывающем оборудовании имеет следующие преимущества:

- Высокий уровень автоматизации производства.

Управление способен обеспечить один оператор, при этом он может обслуживать сразу несколько станков. На современных станках реализована автоматическая смена рабочего инструмента, установка и снятие заготовок и готовых деталей.

Управление способен обеспечить один оператор, при этом он может обслуживать сразу несколько станков. На современных станках реализована автоматическая смена рабочего инструмента, установка и снятие заготовок и готовых деталей. - Высокая точность обработки. Станки обеспечивают точность, которую трудно достичь на обычном оборудовании.

- Повторяемость процессов. На одной программе можно изготовить абсолютно идентичные детали в огромном количестве, что важно при серийном производстве.

- Возможность изготовления особо сложных, эксклюзивных деталей. Достаточно создать цифровую модель нужной формы и ввести ее в программу, а станок послушно воспроизведет ее уже на реальном материале.

- Универсальность. На одном станке можно изготавливать самые разные детали. Достаточно перейти с одной управляющей программы на другую.

- Прогнозируемость операции. Запуская станок, оператор знает точное время изготовления детали, что дает возможность точного планирования объемов производства.

- Возможность изготовления деталей практически любой сложности и из любых материалов.

- Высокая скорость обработки.

- Устранение тяжелого физического труда.

- Оптимальный расход материалов, снижение отходности, исключение брака.

- Возможность обеспечения круглосуточной работы оборудования.

- Повышение безопасности. Рабочий не имеет прямого контакта с рабочей зоной. Управление обеспечивается дистанционно.

Конечно, при внедрении в производство станков с ЧПУ следует учитывать, что их стоимость значительно выше, чем у обычного оборудования. Кроме того, потребуется обучение персонала для их обслуживания, а также придется понести затраты на разработку специфических управляющих программ. Эти проблемы указывают на необходимость проведения технико-экономического обоснования. Такие станки неэффективны при небольшом производстве стандартных изделий.

Высокую эффективность станки обеспечивают при изготовлении сложной и ответственной продукции, серийном производстве, а также при изготовлении разнотипных изделий. В этом случае ЧПУ значительно повышает производительность и качество, заметно снижает трудоемкость производства и в конечном итоге — себестоимость продукции.

В этом случае ЧПУ значительно повышает производительность и качество, заметно снижает трудоемкость производства и в конечном итоге — себестоимость продукции.

Станки с ЧПУ отличаются универсальностью и обладают широкими возможностями. Они с успехом используются в различных областях человеческой деятельности, способны значительно повысить эффективность небольшого бизнеса и крупного производства. Важно правильно оценить целесообразность их применения.

- 23 ноября 2020

- 8460

Получите консультацию специалиста

Основы токарных операций: определения, типы и применение

3D Insider поддерживается рекламой и зарабатывает деньги за клики, комиссионные от продаж и другими способами.

Методы субтрактивного производства основаны на разрезании твердого куска сырья для получения готовых изделий нестандартной формы. Благодаря точному использованию режущих инструментов практически любой материал формуется и формуется без потери его механической целостности.

Токарный станок — одно из старейших машин, используемых для субтрактивного производства. Как свидетельство надежности этой технологии, эта многовековая технология до сих пор является краеугольным камнем многих современных производственных процессов. Что такое токарный станок и как он работает? Как сегодня используются токарные станки?

Что такое токарный станок?

Токарный станок — это машина, которая вращает сырье вокруг определенной оси с использованием различных режущих инструментов для создания конструкции, симметричной относительно оси вращения. Это один из самых универсальных инструментов для механической обработки, который можно использовать для обработки металлов, дерева, пластика и других распространенных производственных материалов. Некоторые из наиболее распространенных продуктов, изготовленных с использованием токарных станков, включают бейсбольные биты, ножки столов, винты, коленчатые валы и музыкальные инструменты.

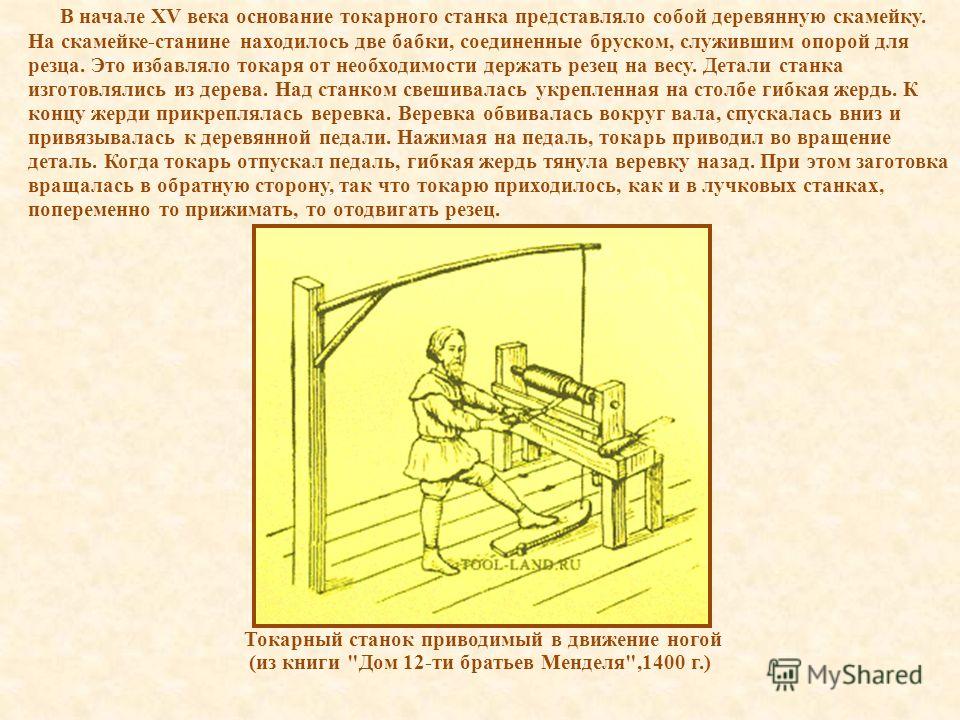

Основы токарной технологии восходят к 1300 г. до н.э. в Древнем Египте. Исторические артефакты, такие как деревянные чаши и тарелки, указывают на использование грубых методов токарного станка, как и инструменты и оружие, использовавшиеся в древнем Китае.

до н.э. в Древнем Египте. Исторические артефакты, такие как деревянные чаши и тарелки, указывают на использование грубых методов токарного станка, как и инструменты и оружие, использовавшиеся в древнем Китае.

Токарный станок сыграл центральную роль в промышленной революции 1700–1800-х годов. Названный «матерью всех станков», токарный станок сыграл важную роль в разработке других, более сложных станков. Развитие токарной технологии также ускорилось на этом этапе: от чисто механической версии в 1718 году до приспособления, запряженного лошадьми, в 1772 году и версий с гидравлическим приводом, появившихся в начале 19 века.00с.

К 1950-м годам были разработаны токарные станки, управляемые сервомеханизмами, что позволило использовать инструменты с механическим приводом и числовое управление. В конечном итоге это уступило место компьютеризированному числовому управлению (ЧПУ) токарных станков. В настоящее время токарные станки как с ручным управлением, так и с ЧПУ продолжают использоваться в различных учреждениях и отраслях.

Как работает токарный станок?

В токарном станке заготовка устанавливается на шпиндель, который может вращаться вдоль определенной оси. Станок вращает заготовку вокруг оси, в то время как режущий инструмент продвигается вместе с заготовкой в соответствии с желаемой конструкцией. При работе на токарном станке необходимо учитывать такие факторы, как скорость резания и глубина резания.

С токарным станком можно использовать различные приспособления, каждое из которых имеет уникальное назначение и воздействие на заготовку. В основном они поставляются с твердосплавными наконечниками, но имеют различную форму, разработанную специально для их целей. Режущий инструмент может подаваться параллельно заготовке или под углом. Некоторые из наиболее распространенных операций, выполняемых на токарных станках, – это торцовка, конусность, контурная токарная обработка, снятие фаски, растачивание, сверление и нарезание резьбы.

Наиболее заметными частями токарного станка являются передняя и задняя бабки. Передняя бабка расположена на одном конце машины и содержит вращающиеся подшипники, внутри которых расположена горизонтальная ось. К оси подсоединен шпиндель, на который можно установить различные приспособления для крепления. Шпиндель позволяет вращать заготовку на станке и может вращаться либо с помощью электродвигателя, либо с помощью маховика с ножным приводом.

Передняя бабка расположена на одном конце машины и содержит вращающиеся подшипники, внутри которых расположена горизонтальная ось. К оси подсоединен шпиндель, на который можно установить различные приспособления для крепления. Шпиндель позволяет вращать заготовку на станке и может вращаться либо с помощью электродвигателя, либо с помощью маховика с ножным приводом.

Передняя бабка обычно также имеет механизм управления скоростью вращения шпинделя относительно скорости двигателя. Это может быть зубчатая передача или простой ступенчатый шкив.

На другом конце токарного станка находится задняя бабка. Задняя бабка, также известная как свободная головка, может перемещаться в любую точку станины параллельно оси вращения передней бабки. Он также имеет приспособление для захвата различных режущих инструментов и сверл.

В зависимости от типа токарного станка может иметь либо каретку с поперечными салазками для удержания режущих инструментов перпендикулярно оси вращения, либо банджо с горизонтальным упором. Положение инструментов в любом механизме можно отрегулировать вручную и использовать для удаления материала с заготовки в различных горизонтальных положениях.

Положение инструментов в любом механизме можно отрегулировать вручную и использовать для удаления материала с заготовки в различных горизонтальных положениях.

Типы токарных станков

Репутация токарных станков как одного из самых универсальных производственных машин остается актуальной и сегодня, поэтому неудивительно, что различные типы токарных станков по-прежнему используются в различных материалах и отраслях. Этот список типов токарных станков не является исчерпывающим, а представляет только основные из них, используемые в настоящее время.

Токарный станок по дереву

Токарный станок по дереву является старейшим типом токарных станков и до сих пор остается важным инструментом в деревообрабатывающей промышленности. Это, наверное, самые простые варианты токарных станков, которые используются до сих пор. Ножки стола, бейсбольные биты, миски и тарелки традиционно изготавливаются на токарном станке.

Токарные станки по дереву обычно имеют горизонтальную опору для позиционирования режущих и формовочных инструментов. Работа с деревом предполагает относительно низкую скорость вращения, чуть более 1000 об/мин. Это позволяет использовать ручные инструменты и наждачную бумагу для обработки заготовки с минимальным риском. Более крупные детали обрабатываются на более низких скоростях.

Работа с деревом предполагает относительно низкую скорость вращения, чуть более 1000 об/мин. Это позволяет использовать ручные инструменты и наждачную бумагу для обработки заготовки с минимальным риском. Более крупные детали обрабатываются на более низких скоростях.

Токарный станок по металлу

При работе с металлами на токарном станке необходимо учитывать множество дополнительных факторов. Потребуются закаленные режущие инструменты, и они должны быть установлены на фиксированных и прочных креплениях. Большинство металлообрабатывающих станков управляются с помощью технологии ЧПУ, но также предлагают ручное управление для высокоточной обработки. Скорости вращения могут регулироваться сервомеханизмами или зубчатыми передачами.

Благодаря совместимости токарных станков по металлу с ЧПУ они больше подходят для массового производства. Особые меры предосторожности также должны быть приняты при работе с металлами, учитывая высокие скорости вращения. Выделение тепла является одной из наиболее насущных проблем, и обычно ее устраняют путем подачи на заготовку смазочно-охлаждающей жидкости, которая обеспечивает как смазку, так и охлаждение.

В зависимости от используемых инструментов и методов токарная обработка металлических заготовок может по-разному влиять на их механические свойства. В металлической детали могут появиться микротрещины, остаточные напряжения, закалка и отпуск.

Токарный станок для обработки стекла

Токарные станки, используемые для обработки стекла, полностью отличаются от токарных станков, используемых для резки металлов, дерева или пластика. Вместо режущего инструмента токарные станки для обработки стекла имеют встроенное или ручное пламя, которое размягчает стекло, позволяя придавать ему различные формы и размеры. Воздух также может быть введен в шпиндель передней бабки для нужд стеклодува.

Из-за хрупкости стекла токарные станки для обработки стекла обычно вращаются вручную и на очень малых скоростях. Шлифовка и полировка готовой детали также может выполняться на токарном станке с использованием ручных инструментов.

Токарно-множительный станок

Токарно-множительный станок — это особый тип токарного станка, который производит деталь определенной формы и размера на основе существующего шаблона. Изобретенные в 1820-х годах копировальные станки в основном использовались для массового производства ружейных прикладов. В настоящее время существуют копировальные станки, которые подходят как для металлообработки, так и для деревообработки.

Изобретенные в 1820-х годах копировальные станки в основном использовались для массового производства ружейных прикладов. В настоящее время существуют копировальные станки, которые подходят как для металлообработки, так и для деревообработки.

Токарно-множительный станок поставляется с копировальной насадкой со стилусом, повторяющим форму объекта-шаблона. Движения режущих инструментов в подаче затем копируют движение иглы, таким образом переводя форму шаблона в заготовку.

Использование и применение токарных станков

Универсальность токарных станков заключается в том, что они могут работать с широким спектром материалов и с разным уровнем точности. Его можно использовать для создания тяжелых деталей машин, резьбы на винтах или ножек столов и стульев. На другом конце диапазона размеров находятся высокоточные токарные станки, используемые для резки электрических и компьютерных компонентов с точностью до нанометра.

В 1800-х годах токарные станки в основном использовались для изготовления стволов и прикладов для орудий и пушек. Использование токарных станков для декоративных работ с использованием заготовок из дерева или слоновой кости также приобрело популярность. Промышленная революция привела к большему использованию токарных станков, которые имели отношение к более широкому спектру приложений, включая автомобили, домашний дизайн, ювелирные изделия, музыку и отдых.

Использование токарных станков для декоративных работ с использованием заготовок из дерева или слоновой кости также приобрело популярность. Промышленная революция привела к большему использованию токарных станков, которые имели отношение к более широкому спектру приложений, включая автомобили, домашний дизайн, ювелирные изделия, музыку и отдых.

По сути, любой обычный объект, симметричный оси вращения, вероятно, был изготовлен на токарном станке. Мы уже упоминали ножки столов и перила лестниц, но подсвечники, стержни для ручек, гайки и болты, коленчатые валы, подвески и шахматные фигуры — это некоторые другие предметы повседневного обихода, которые можно изготовить на токарном станке.

Заключительные мысли

Любой, кто когда-либо занимался деревообработкой или металлообработкой, вероятно, раньше работал на токарном станке. Помимо своей исторической значимости как родоначальника всех станков, токарный станок по-прежнему остается одним из наиболее универсальных, но принципиально простых инструментов, доступных сегодня. Почти в каждой достойной мастерской должен быть токарный станок поблизости — если у вас его нет, то, возможно, стоит подумать о его приобретении сейчас.

Почти в каждой достойной мастерской должен быть токарный станок поблизости — если у вас его нет, то, возможно, стоит подумать о его приобретении сейчас.

Надежный токарный станок может иметь более дюжины возможных применений. Будь то металл или дерево, ручной или автоматизированный станок с ЧПУ, или для любой формы и размера желаемой детали, токарный станок является универсальным инструментом для субтрактивного производства. То, что мы здесь написали, является лишь частью основных знаний о токарных станках. Гораздо важнее попробовать один из них для себя и раскрыть его потенциал.

Применение токарных станков в автомобильной промышленности

Каждому производственному предприятию нужен токарный станок. Его называют матерью всех машин. Это инструмент, который используется для придания заготовке определенного дизайна, формы или внешнего вида. Токарный станок имеет вращающуюся часть в качестве компонента, который помогает выполнять различные операции над заготовкой, такие как проточка, токарная обработка, штамповка и т. д.

д.

Принцип работы токарного станка заключается в удалении металла с заготовки для придания ей желаемой формы. Он отделяет нежелательный материал от заготовки, чтобы он придавал продукту достаточную ценность.

Его основные части включают переднюю бабку, заднюю бабку и станину. Металлическая деталь, которой нужно придать форму, удерживается между передней и задней бабками.

Многолетнее развитие токарных станков

Египтяне первыми изобрели самый первый токарный станок около 1300 г. до н.э. токарный станок в народе называют Матерью всех станков, так как этот станок прокладывает путь для изобретения других инструментов. Это оказалось очень полезным во время промышленной революции.

В то время он был доступен как машина для двух человек, в которой один человек мог тянуть заготовку (которая в то время была деревом) через веревку, а другой человек разрезал ее острыми предметами. Позже в древнюю машину было внесено несколько модификаций, чтобы сделать ее такой, какой она выглядит сегодня.

Позже в древнюю машину было внесено несколько модификаций, чтобы сделать ее такой, какой она выглядит сегодня.

Существует несколько типов токарных станков, которые сегодня используются в различных производственных отраслях: токарный станок по дереву, токарный станок с двигателями, токарный станок в инструментальном цехе, токарно-револьверный станок и т. д. Это зависит от потребностей завода-изготовителя.

О Yash Machines

Yash Machines занимает лидирующие позиции в этом сегменте. Компания понимает потребности своих клиентов, и поэтому они предлагают своим клиентам множество вариантов, из которых они могут выбрать в соответствии со своими требованиями. Они являются одними из ведущих игроков на международном рынке. Они обеспечивают диапазон Токарный станок с ЧПУ станки, револьверно-фрезерные станки, вертикальные токарные станки, радиально-сверлильный станок с редуктором и т. д.

Где используются эти токарные станки?

Токарные станки используются во множестве видов деятельности, таких как токарная обработка дерева, прядение, металлообработка, производство стекла и т. д. Декоративный токарный станок можно использовать для украшения трехмерных заготовок сложными узорами. Наиболее распространенными изделиями токарных станков являются винты, ножки деревянного стола, на которых можно наблюдать затейливые узоры, музыкальные инструменты, керамические изделия, полученные термическим напылением, и т. д.

Потребность в токарных станках в автомобильной промышленности

Автомобильная промышленность работает в повторяющемся режиме, поэтому требует серийного производства. В такой отрасли необходима автоматизированная система, которая может производить массовые продукты через равные промежутки времени, и все эти продукты должны быть одинаковыми. Для таких повторяющихся процессов требуются автоматизированные станки, и примером таких станков в автомобильной промышленности является фрезерование с ЧПУ. Эта машина работает с металлическими деталями по частям, пока не будет получен конечный продукт. Корпуса коробок передач, головки цилиндров двигателей – это детали, изготовленные на токарных станках, которые в дальнейшем используются в автомобилях.

Эта машина работает с металлическими деталями по частям, пока не будет получен конечный продукт. Корпуса коробок передач, головки цилиндров двигателей – это детали, изготовленные на токарных станках, которые в дальнейшем используются в автомобилях.

Другим основным компонентом, используемым в автомобиле, является тормозной диск. Также разработана токарная система токарного станка.

Реечные системы также играют не менее важную роль в создании промежуточных продуктов для автомобилей. Эта система токарного станка используется для разработки электрических ручных тормозов, электрических стеклоподъемников в транспортных средствах.

Практический результат

Yash Machinetools является пионером на международном рынке. Эта компания зарекомендовала себя как опытный производитель и поставщик различных отраслевых машин на внутреннем и международном рынке.

Эта схема применяется в автоматах малых размеров с небольшим числом холостых движений.

Эта схема применяется в автоматах малых размеров с небольшим числом холостых движений.

Управление способен обеспечить один оператор, при этом он может обслуживать сразу несколько станков. На современных станках реализована автоматическая смена рабочего инструмента, установка и снятие заготовок и готовых деталей.

Управление способен обеспечить один оператор, при этом он может обслуживать сразу несколько станков. На современных станках реализована автоматическая смена рабочего инструмента, установка и снятие заготовок и готовых деталей.