Токарный станок 16б – 16Б16 Станок токарно-винторезный универсальный описание, схемы, характеристики

alexxlab | 21.06.2020 | 0 | Токарный

Приобрел токарный 16Б05П – Токарные 16Б04, 16Б05, 16У03, КП-69, ОТ-5 и клоны.

Приобрел токарный 16Б05П Кироваканский, тевешка стала мала .

Тевеха хорошая машинка, но уже ставить некуда, буду наверное продавать, но еще не решил, она у меня вылизана, работает отлично., но тема не об этом.

После неспешных поисков попался мне станочек, почти что с консервации, на нем работали, но не много, и в основном точили латуньку, детали для люстр.

Станочек не имеет выроботку, станина в отлично состоянии, кп тоже хорошая, ну пару раз переключали на ходу, но в основном состояние шестерен отличное.

Приданное к станку ввиде цанг, цангодержателя, сменных шестерен в гитару (пока не знаю комплект или есть не достающие, буду курить мануал), кулачки прямые, обратные и плоские (точное название пока не знаю), к сожалению люнетов не было.

Из минусов, куда же без них , на одном из прямых кулачков выломаны пару гребенок (улитка целая, все в нормел, смотрел тщательно), но на остальных двух есть консервация, такое впечатление, что их даже не ставили на патрон, не знаю может ли быть такое, что кулачки к польскому патрону с завода пришли выломанными, то есть бракованными? не вериться что то. Все номера на кулачках и на патроне совпадают. Ну что поделать, буду искать первый прямой кулачок, остальные в идеале. И еще прослаблен ремень на вариаторе, надо разбирать смотреть причину.

Решил вес станок перебрать, потому что все в масле (это не плохо, станок не голодал), наверное нужно садить на герметик или сальники, так что предстоит работа, в фартуке полно масла.

На форуме много тем и информации, думаю с помощью форума смогу перебрать и наладить станочек. Пока на этом все.

Ну и конечно фотки.

Да , чуть не забыл, станочек передвигал с помощью самодельных роликов, которые увидел в тытрубе у одного крутого америкоского дядки, кстати сделано на тв 4.

Ну тут рассказывать думаю нечего, из фоток и так все ясно.

Изменено пользователем dedal_78

www.chipmaker.ru

Токарный станок 16Б20П: технические характеристики

Даже с появлением новых методов формования деталей (литье по сгораемым моделям, лазерная и плазменная резка и пр.) обработка металлов резанием остается актуальной. Ее преимущество – универсальность получения изделий разной формы. Это плоские и объемные тела, фигуры вращения, изготавливаемые на строгальных, фрезерных, токарных станках и других металлорежущих агрегатах. Их используют в промышленности, при сервисе и ремонте транспорта (автомобилей, судов, строительных и дорожных машин).

Часто выгоднее полноразмерный станок, требующий места под установку и серьезного подхода к обслуживанию. Эти неудобства – ничто в сравнении с его возможностями и точностью, более высокой, чем у настольного либо уменьшенного исполнения. Такой агрегат допустимо применять для:

- Единичного или мелкосерийного выпуска деталей.

- Инструментального и ремонтного производства.

- Только получистовой или чистовой отделки.

СОВЕТ: перед выбором модели изучите рекомендации опытных специалистов и отзывы на специализированных форумах.

Предпочтительнее всего новое оборудование или станки после полноценного восстановительного ремонта.

Назначение и область применения

Всем вышеприведенным требованиям в полной мере отвечает токарный станок 16б20п универсального типа с повышенной точностью. Он отличается приличными функциональными возможностями и разумной стоимостью. Финансовые возможности по приобретению такого оборудования имеются в основном у крупных и средних производственных предприятий разной формы собственности. Станок легко обработает заготовки из металла и полимерных материалов.

Изготавливались токарные станки 16б20п Московским станкостроительным заводом «Красный пролетарий». Запасные части и агрегаты к ним до сих пор доступны, их цены приемлемые.

Устройство токарного станка этой модели обычное для такого оборудования. Заготовки (как правило, цилиндрической формы) зажимают в патроне, установленном на шпинделе станка. Последний передает вращение от электропривода к обрабатываемой детали. Выступающая часть изделия поддерживает задняя бабка с центром.

Перед началом закрепляют резец в специальном приспособлении (резцедержатель) на суппорте. Сверла, метчики, зенкеры, развертки фиксируют с помощью патрона или конусов. Выбирают на коробке передач шпинделя число оборотов. Запускают вращение обрабатываемого изделия и подводят к нему инструмент. Выбирают глубину резания и подачу резца. Рукояткой включают суппорт с резцовыми салазками и начинают обтачивание заготовки.

Инструкция по эксплуатации токарного станка 16б20п-061определяет перечень возможных операций, включая:

- Растачивание, точение и полировку.

- Торцовку и отрезку.

- Нарезку метрической, дюймовой, трубной, питчевой и модульной резьбы.

Допускается применять любой, соответствующий стандартам режущий инструмент импортного и российского производства.

Технические характеристики токарного станка 16б20п

Основные параметры работы:

- Диаметр заготовок в патроне – 220 мм (над суппортом), 400 мм (над станиной).

- Максимальная длина детали – 1000 мм.

- Наибольший диаметр обрабатываемого прутка внутри шпинделя – 50 мм.

- Достижимая шероховатость поверхности (для конструкционных сталей) √6b.

- Нецилиндричность до 7 мкм; отклонение конусности 20 мкм (на длине 300 мм) и прямолинейности торца 16 мкм (при диаметре 300 мм).

Технические данные:

- Габаритные размеры 2,6 * 1,4 * 1,1 м.

- Вес 2,05 т.

- Потребляемая электрическая мощность 8,0 кВт (сеть 380 В).

Конструктивная схема

В паспорте токарно-винторезного станка 16б20п-061 описана его конструкции. Станина станка для жесткости выполнена коробчатой формы и смонтирована на основании. На станине имеются шлифованные направляющие, подвергнутые закалке. В особой полости основания скапливается стружка. Здесь же – открытая емкость под СОЖ.

Прецизионные подшипники, на которые опирается шпиндель станка, не регулируются. На выходном конце шпинделя есть фланец с закрепленным 3-х кулачковым патроном.

Входной конец шпинделя через сменный комплект зубчатых колес и ходовой вал или винт передает вращение на коробку подач. Она двигает суппорт с резцедержателем во время точения заготовок или изготовления резьбы.

На суппорте есть шкалы с визирами. Они облегчают визуальный контроль перемещения салазок в процессе резания. Резцедержатель надежно фиксирует четыре резца.

Фартук укомплектован конечными упорами с выключателями для уверенного останова механизма подачи суппорта. В наличии есть другие блокировки, ограждения зоны резания, гарантирующие безопасную эксплуатацию станка.

При использовании токарного станка 16б20п важно контролировать его состояние – общее и основных конструктивных элементов. Это сильно влияет на точность выполняемых операций и качество поверхности деталей. Особого внимания требуют направляющие суппорта и станины.

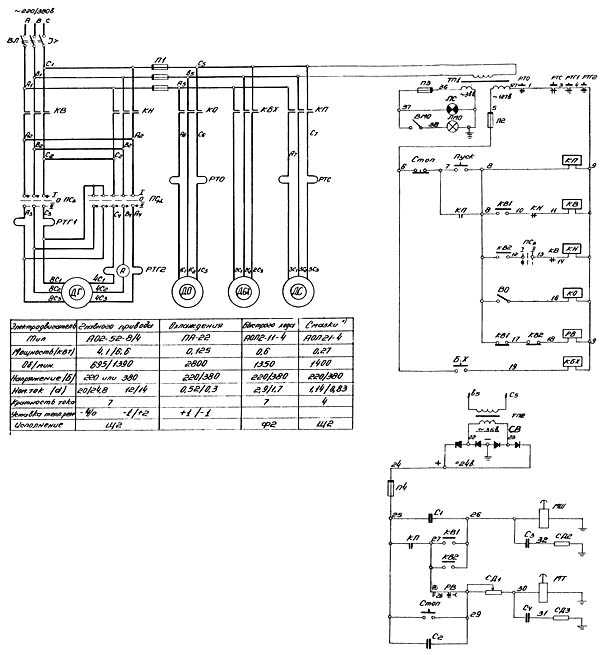

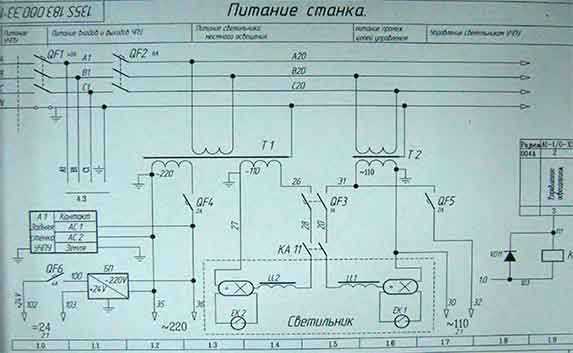

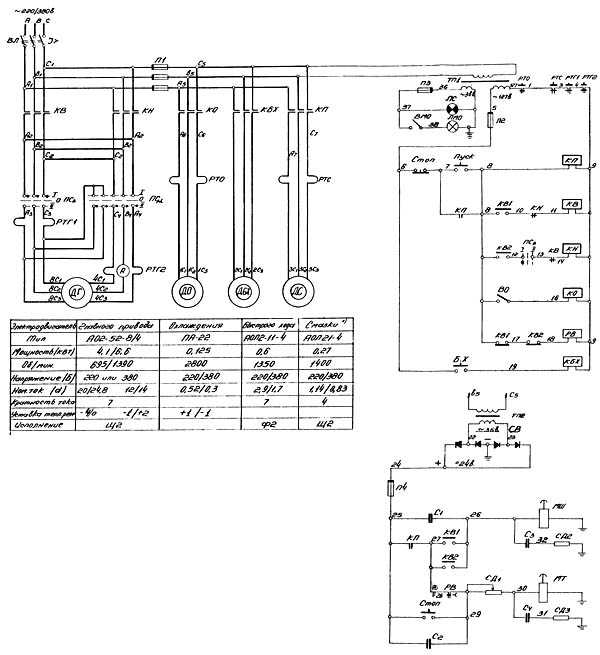

Электрическая схема

Электрическая схема токарного станка 16б20п-070 необходима для корректного подключения питания при пуске оборудования, его эксплуатации и ремонта.

Особенности ремонта токарного станка 16б20п

Перед ремонтом станка обязательно проводится его тестовый прогон и комплексный осмотр. Принятые в итоге решения будут наиболее рациональными. Важно уделить достаточно внимания таким узлам станка:

- Станина – основа конструкции станка, от ее состояния зависят достигнутая шероховатость поверхности деталей и точность соблюдения размеров. Наличие ее значительной вибрации говорит о проблемах.

- На суппорте крепят режущий инструмент, который перемещается возле детали. Как и станина, он испытывает значительные нагрузки, вызывающие его износ.

- Равномерное движение суппорта вдоль и поперек оси вращения заготовки обеспечивает механизм фартука, который тщательно осматривают.

- Оценивают работу коробок подач, скоростей, задней бабки и комплекта электрооборудования.

После выявления дефектов и недостатков их исправляют заменой узла, детали, агрегата или их ремонтом с помощью ручного/механизированного инструмента. Цель ремонтных операций – полное восстановление работоспособности. К примеру, при неисправности задней бабки выборочно меняют ее части. А электрооборудование проще заменить полностью.

СОВЕТ: Ремонт станков поручайте специалистам с опытом по диагностике и разборке такого оборудования.

Реставрация станины токарного станка 16б20п

Метод восстановления зависит от показателя твердости направляющей и процента ее износа, от технических возможностей (наличие оборудования, станков и инструментов) ремонтной службы предприятия.

Все работы начинают с установки станины на стенд или стол с выверкой по уровню. Шабрение является трудоемким, поэтому его применяют при не закаленных плоскостях и относительно небольшой площади дефектов. Шабрят направляющие по поверочной линейке с контролем по краске.

Шлифование производительнее шабрения, оно эффективно при ремонте закаленных направляющих и дает поверхность с чистотой до √6. Его делают торцом чашечного шлифовального круга в два этапа:

- Предварительный, ось шпинделя наклонена на (1 – 3)о по отношению к направлению подачи шлифовального станка.

- Окончательный, когда ось вращения круга и плоскость направляющей перпендикулярны.

Нагрев материала не допустим.

Финишную строжку направляющей делают резцом с широким лезвием. Добиваются чистоты класса √7, намачивая поверхность металла керосином. Срезание 0,05 – 0,07 мм металла должно занимать не менее 3 — 4 проходов резца.

Инструкция по эксплуатации токарного станка 16б20п-061

Инструкция по эксплуатации необходима для рабочих-токарей, специалистов по наладке, сервисному обслуживанию и ремонту станочного оборудования, инженеров-технологов, разрабатывающих процессы металлообработки резанием, и нормировщиков, занятых детализацией выполняемых операций. Инструкция должна облегчить корректную эксплуатацию станков и помочь исполнителям освоить наиболее эффективное их использование. Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.

moistanki.ru

Прикупил себе станок 16Б05А – Токарные 16Б04, 16Б05, 16У03, КП-69, ОТ-5 и клоны.

Добрый день форумчане, с Праздником Святой Троицы. Прикупил себе по случаю станочек. В не совсем рабочем состоянии но это не есть большая проблема. Десять дней назад по безответственности рабочих у знакомого случился пожар , в результате поджарились два токарных станка и еще кой какакое оборудование. Попав 12 мая к нему на територию разговорившись человек предложил забрать 16Б05А по цене мелаллолома, поскольку восстанавливать ему проблема, проще купить рабочий и продолжать производственный процесс.Поразмыслив и внимательно осмотрев аппарат решение было принято -БРАТЬ!!!. Железо все целое только подкопченон , движки целые краска заводская, сгорел шкаф управления, полностью выгорела изоляция на проводах, катушки и пр.. На гидростанции пострадали некоторые уплотнения это поправимо.Уже упел немного почистить, пдкрасить снял гидростанцию на ревизию, в баке было 15 литров масла, довольно чистого, масло не горело, только краска с наружи почернела.Успел устранить некоторые поломки , в фартуке был переломан рычаг включения муфты за пару часов выпилил из листа , посверлил и установил новый из стали , единственное не пойму откуда в фартуке взялся штифт диаметром около 5 мм и длиной мм30 , вроде бы все все заштифтовано.

Шкаф собрать мозгов хватит, хотя прийдется попотеть , дело в том что схема не совсем отвечает изложеным в нете ну нато и голова чтобы иногда думать.Станочек взял на замену ТВ-4 , думаю что замена будет достойная , тепрь вопросы : 1- может кто встречал схемку такого шкафа и 2- где можно прикупить (чтоб не заказывать) сменные зубчатые колеса в гитару.

www.chipmaker.ru

Станок токарный с числовым программным управлением 16Б16Т1

Станок токарный с числовым программным управлением 16Б16Т1

- Подробности

- Категория: Станки ЧПУ

Станок предназначен для токарной обработки деталей типа тел вращения со ступенчатым и криволинейным профилем, в том числе и для нарезания резьб, в полуавтоматическом цикле. Станок предназначен преимущественно для центровых работ.

Управление станком осуществляется от программы, вводимой в память управляющей системы с пульта оперативного управления или внешнего программоносителя.

Станок может быть использован в механических цехах машиностроительных заводов с мелкосерийным и крупносерийным производством.

Во избежание потери точности не следует использовать станок для черновой обработки в длительном режиме.

Скачать документацию

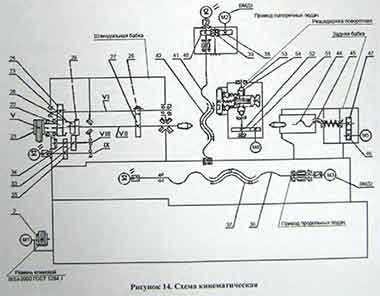

Кинематическая схема

Привод главного движения станка состоит из двигателя постоянного тока M1 и шпиндельной бабки.

От шкива 2 электродвигателя M1 вращение передается посредством ременной передачи на

шкив 21 шпиндельной бабки.

Вращение от шкива на шпиндель УП может передаваться посредством зубчатой муфты 23 и 28 «напрямую» или через понижающую передачу, состоящую из зубчатых колес 22, 25, 26,27. Таким образом, достигается 2 диапазона регулирования скоростей вращения шпинделя. От шпинделя через зубчатые передачи 29, 33, 34, 35 с передаточным отношением 1:1 приводится во вращение фотоэлектрический, датчик.

Привод продольных подач состоит из высокомоментного двигателя ВМДг, упругой муфты, винтовой пары качения 36 и 37. В приводе поперечных подач использованы: высокомоментный двигатель ВМДх, редуктор с беззазорной передачей 38, 39 и 40 и винтовой парой качения 41 и 42.

Перемещение пиноли задней бабки осуществляется электроприводом. С вала двигателя М5 вращение передается посредством цилиндрической зубчатой передачи 46 и 47 на винт 44.

Привод резцедержки поворотной обеспечивает поворот и зажим инструментального диска и состоит из асинхронного двигателя М8, зубчатой передачи 51 и 52, червячной передачи 53 и 54 и пары торцовых кулачков.

Станина

Станина станка литая, чугунная, коробчатой формы с поперечными П-образными ребрами, имеет две призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующим шлифованием.

Станина устанавливается на одной общей пустотелой тумбе. В тумбе выполнено корыто с привернутым козырьком для удаления стружки.

В левой части тумбы с торца крепится электродвигатель главного движения. Сзади установлен на кронштейнах элекзрошкаф, состоящий из:

– шкафа электроавтоматики, установленного справа;

– шкафа приводов, установленного слева;

– промежуточного шкафа (навесного), соединяющего наверху шкафы

электроавтоматики и приводов между собой.

Между шкафами под козырьком для удаления стружки, на фундаменте устанавливается резервуар с охлаждающей жидкостью. На левом торце шкафа приводов крепится: внизу -кронштейн со станцией смазки шпиндельной бабки, наверху – пневмооборудование с аппаратурой и трассой. На передней стенке шкафа электроавтоматики установлена станция импульсной смазки.

На передней стенке станины крепятся кронштейны привода продольных подач.

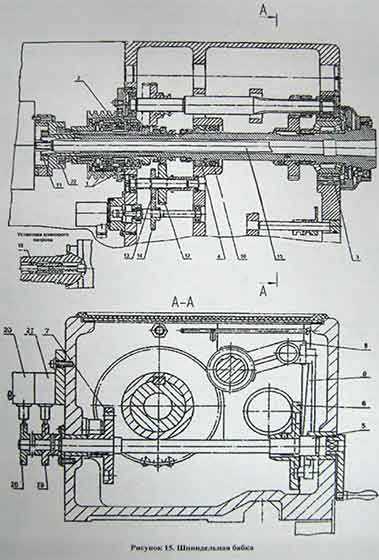

Шпиндельная бабка

Шпиндельная бабка получает движение от двигателя через ременную передачу. Приемный шкив вращается на двух радиально-упорных подшипниках 1, затор в которых выбирается пружинами 2.

Шпиндель станка вращается на 2-х конических роликоподшипниках. Передний подшипник 3 шпинделя – двухрядный с коническими роликами, суммарный зазор в котором отрегулирован на заводе-изготовителя. Задний подшипник 4 нагружен в осевом направлении пружинами 10. Благодаря постоянно действующей осевой нагрузке зазор в 1 ряду переднего подшипника и в заднем подшипнике всегда выбран, и поэтому шпиндельные опоры не нуждаются в регулировке в процессе эксплуатации.

Переключение шестерен перебора осуществляется от вала 5, имеющего квадрат под накидную рукоятку, и систему кулачков 6 и 7 и рычагов 8, 9 и др.

На втором конце вала 5 установлены два кулачка 18 и 19, контактирующие соответственно с конечными выключателями 20 и 21, дающими ответ о включении перебора в одну из позиций.

На левом торце шпиндельной бабки устанавливается фотоэлектрический датчик с приводом от шпинделя через цилиндрические зубчатые передачи 12, 13, 14 с передаточным отношением 1:1.

На коническом хвостовике шпинделя гайкой 11 крепится фланец 22 вращающегося пневмоцилиндра зажима изделия, от которого через тягу 15 приводится в действие клиновой патрон.

Клиновой патрон соединяется с тягой через резьбовую втулку поз. 16, которая стопорится на тяге.

ВНИМАНИЕ! ЦЕНТР ШПИНДЕЛЯ ВЫПРЕССОВЫВАЕТСЯ ТЯГОЙ ПНЕВМОЦИЛИНДРА ЗАЖИМА ИЗДЕЛИЯ, ПОЭТОМУ ПЕРЕД УСТАНОВКОЙ ЦЕНТРА НЕОБХОДИМО ПРОВЕРИТЬ НАЛИЧИЕ ТЯГИ В ШПИНДЕЛЕ.

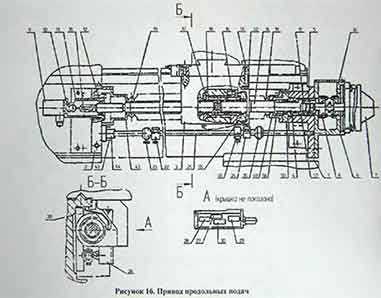

Привод продольных подач

Привод продольных подач (рис. 16) состоит из двух кронштейнов 1 и 2, жестко закрепленных на станине, и фартука 3. установленного на каретке.

На правом кронштейне смонтирована опора ходового винта, состоящая из комбинированного роликового подшипника 4, плиты 6 с высокомоментиым двигателем 7. Передача вращения с вала двигателя на ходовой винт 34 осуществляется посредством мембранной муфты 8. Натяг в подшипнике 4 обеспечивается гайкой 11, которая стопорится хомутом 5.

На левом кронштейне 2 с помощью фланца 13, монтируется вторая опора ходового винта, состоящая из подшипника 12 и измерительного фотоэлектрического преобразователя 9, вал которого соединен с помощью упругой муфты 10 с насадкой 35, закрепленной на шейке ходового винта 34.

В подвижном кронштейне фартука 3 монтируется гайка 16 винтовой пары качения. Ходовой винт 34 надежно защищен от загрязнения грязеочистителями 17 и кожухами-гармошками 19 и щитком 20.

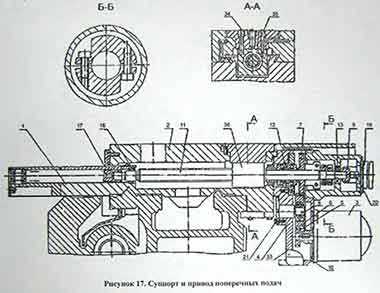

Суппорт и привод поперечных подач

Суппорт состоит из каретки 1, перемещающейся по призматической передней и плоской задней направляющим станины, и поперечной ползушки 2, перемещающейся по верхним направляющим каретки типа «ласточкин хвост».

Перемещение ползушки обеспечивает привод поперечных подач, состоящий из высокомомеитного двигателя 3, зубчатых колес 5, 6, 7 и винтовой пары качения. Зазор в передаче выбирается при сборке за счет сближения осей шестерен путем поворота эксцентриковой оси 8 шесгерни 6 и эксцентриковою кольца 10, в котором центрируется двигатель. Корпус 4 привода крепится к каретке 1 сзади.

Задняя опора винта состоит из комбинированного роликового подшипника 12 и радиального шарикоподшипника 13.

На втором конце винта 11, который поддерживается игольчатым радиальным подшипником 16, жестко закреплена втулка 17, имеющая отверстие с внутренним шестигранником под рукоятку для ручного перемещения суппорта в поперечном направлении.

С винтом поперечной подачи 11 с помощью насадки 9 и упругой муфты 20 соединен измерительный фотоэлектрический преобразователь 19, осуществляющий обратную связь между винтом и двигателем.

Резцедержатели

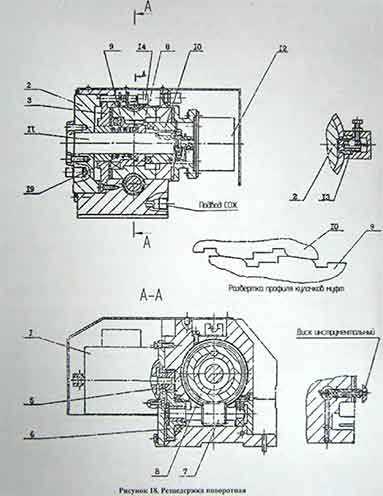

1. Резцедержка поворотная (рис. 18).

В качестве переднего резцедержателя используется автоматическая восьмипозиционная резцедержка агрегатного типа У 16-520.000 с горизонтальной осью вращения, монтируемая на поперечной ползушке. В комплект резцедержки входят 4 державки концевого инструмента. Крепление резцов – непосредственно на диск, в пазах. Сечение – 25x25x150, исполнение правое. Державки концевого инструмента – накладные, предназначены как для крепления втулок под круглые резцы с сечением державки 25 мм, так и для крепления втулок концевого инструмента- Резцы устанавливаются в диск без предварительной настройки и зажимаются клиновыми прижимами. Для обеспечения более точной обработки при раооте концевым инструментом необходимо тщательно установить в державки концевого инструмента при помощи эксцентрика в соответствующей рабочей позиции.

Инструментальный диск съемный устанавливается на валу 11 резцедержки и жестко связан с подвижной частью 2 плоско-зубчатой муфты. Поворот инструментального диска осуществляется от электродвигателя 1 через понижающую зубчатую 5 и 6, червячную 7 и 8 передачи и далее на кулачковую полу муфту 9, другая половина которой 10 жестко связана с валом резцедержки. При подаче команды на смену инструмента но адресу Г, включается электродвигатель I, который передаст вращение через кулачковую полумуфту 9, воздействуя своими торцовыми зубьями на зубья полумуфты 10 и заставляя ее вращаться.Поскольку нарезка зубьев у полумуфт 10 и 9 выполнена по винтовой линии, а полумуфта 10 жестко связана с валом И, го последний начнет перемещаться под действием пружины 19. выводя из зацепления плоскозубчатые полумуфты 2 и 3.

После расцепления происходит поворот в нужную позицию, которая контролируется датчиком положения 12. Выданный датчиком сигназ поступает на декадный выключатель и далее в ЧПУ. ЧПУ выдает команду на реверс электродвигателя.

Полумуфта 2 с инструментальным диском удерживается от проворота в обратную сторону фиксатором 13. и подвижная часть 2 плоскозубчатой муфты фиксируется на зубьях неподвижной полумуфты 3. Сигнал от конечника зажима 14 передается в ЧПУ, которое дает команду на отключение электродвигателя и продолжение цикла обработки. Для ручного поворота и зажима резпедержки в наладочном режиме на валу электродвигателя 1 предусмотрена головка под ключ.

2. Резцедержатель однопозиционный передний.

Монтируется на поперечной ползушке. На его направляющей «ласточкин хвост» базируется и закрепляется с помощью винтового зажима одна из резцедержек или державка для концевого инструмента. Державки предназначены для крепления концевого инструмента н комплектуются сменными втулками с конусными отверстиями Морзе 1, 2, 3,4.

Для выполнения разнообразных токарных работ с резцедержателем поставляется комплект резцедержек.

3. Резцедержатель однопозиционный задний.

Предназначен для установки резцов, работающих на сравнительно низких режимах, например, канав очных.

Рекомендуемое исполнение резцов левое.

Конструкция заднего резцедержателя аналогична переднему.

Резцедержки и державки – взаимозаменяемые.

Для работы задним резцедержателем необходимо реверсировать шпиндель (по программе).

Задняя бабка

Задняя бабка (рис. 19) перемещается по направляющим станины и крепится к ней в нужном месте рукояткой 18 через эксцентрик 19.

Задняя бабка представляет собой чугунный корпус 20, в котором перемещается пиноль 1, приводимая в движение электродвигателем 2 через цилиндрическую зубчатую передачу 4 и 5 и винтовую передачу 3 и 6. Стабильное положение пиноли обеспечивается поджимом ее к корпусу при помощи пружины 8 и гайки 28.

Поперечное смещение корпуса задней бабки 20 по плите 21 для совпадения осей центров шпиндельной и задней бабок осуществляется винтами 22 и 23.

При упоре центра в устанавливаемую заготовку винт начинает вывертываться из гайки б и сжимать пружину 7, состоящую из отдельных дисков. При этом, вместе с винтом, вправо перемещаются зубчатое колесо 5, диск 9 и валик 10, соединенный в осевом направлении с помощью канавки с диском 9.

В конце перемещения, величина которого устанавливается поворотом валика 10 за маховик 11 и определяет усилие поджима заготовки, кулачок 12 торцовой спиралью воздействует через рычаг 13 на наконечник 14 и останавливает двигатель.

При обратном движении пиноли до упора винт ввертывается в гайку, пружина сжимается в другую сторону, упор 15 воздействует через рычаг 16 на конечный выключатель 17 и останавливает двигатель.

Усилие поджима заготовки пинолью регулируется от 200 и до 500 кг с помощью маховика 11. После установки необходимого усилия маховик фиксируется винтом 26.

На заднем торце плиты основания крепится на кронштейне конечник ограничения максимальных перемещений в «+Z» при работе с задней бабкой.Для выбивки центра 27 из пиноли 1 необходимо совместить отверстие в пиноли отверстием в корпусе 20, предварительно вынув пробку, и вставить клин, имеющийся комплекте инструмента, с упором прямой стороны во внутренний торец пиноли.

Электрическая схема

Скачать документацию

forkettle.ru

16Б20П Станок токарно-винторезный повышенной точности универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Б20п

Производитель универсальных токарных станков 16Б20п – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели – 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

История серии токарно-винторезных станков от ДИП-200, 1а62, 1к62, 16к20 до МК6056

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) – один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6048, МК6056, МК6057, МК6758.

16Б20П Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Токарно-винторезный станок 16Б20П предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Шпиндель с фланцевым передним концом смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка П. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Особо нужно учесть, что станок модели 16Б20П является моделью повышенной точности, и во избежание потери точности не следует использовать его для черновой обработки.

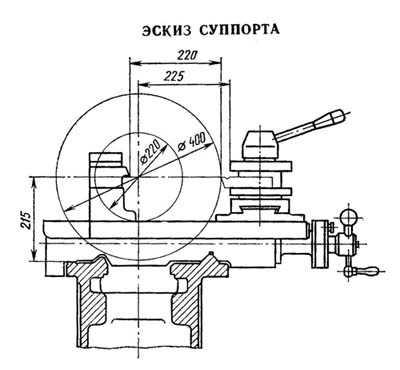

Габариты рабочего пространства токарного станка 16Б20П. Эскиз суппорта

Габарит рабочего пространства токарного станка 16Б20п

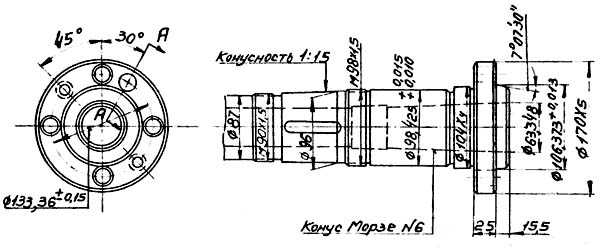

Чертеж шпинделя токарно-винторезного станка 16Б20П.

Чертеж шпинделя токарно-винторезного станка 16Б20п

Общий вид токарно-винторезного станка 16Б20П

Фото токарно-винторезного станка 16Б20п

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Расположение органов управления токарно-винторезного станка 16Б20П. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм – 16Б20П-010

- Станина РМЦ 1000 мм – 16Б20П-011

- Станина РМЦ 710 мм – 16Б20П-012

- Ножка левая – 16Б20П-013

- Ножка правая – 16Б20П-014

- Шпиндельная бабка – 16Б20П-020 (опоры подшипников “Гамет”)

- Коробка скоростей – 16Б20П-024

- Задняя бабка – 16Б20П-030

- Суппорт с механической подачей – 16Б20П-040

- Суппорт без механической подачи – 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель – 16Б20П-043

- Каретка с механической подачей – 16Б20П-050

- Каретка без механической подачи – 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук – 16Б20П-060

- Коробка подач – 16Б20П-070

- Коробка передач – 16Б20П-080

- Таблица настройки сменных шестерен (гитары) – 16Б20П-081

- Патрон поводковый – 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм – 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм – 16Б20П-152

- Ходовой винт РМЦ 1000 мм – 16Б20П-153

- Ходовой винт РМЦ 710 мм – 16Б20П-154

- Шкивы главного привода – 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16..1600)

- Шкивы главного привода – 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода – 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода – 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование – 16Б20П-180

- Таблица чисел оборотов и подач – 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач – 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач – 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная – 16Б20П-240

- Охлаждение – 16Б20П-250

- Охлаждение – 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта – 16Б20П-52

- Левая рукоятка управления шпинделем – 16Б20П-071

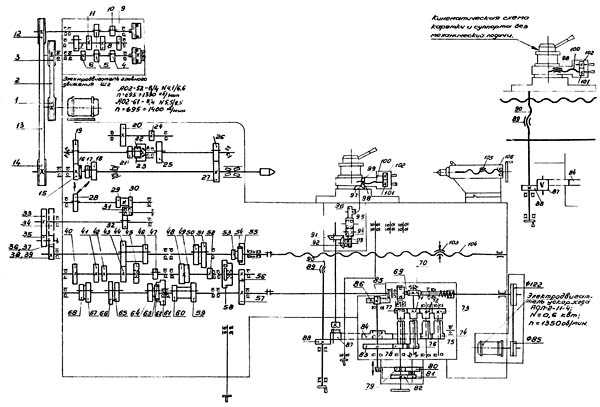

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Схема кинематическая токарно-винторезного станка 16Б20П. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин. Скорость электродвигателя выбирается кнопками

- Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Установка чисел оборотов шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой – размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа “Гамет” (Gamet Bearings – Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

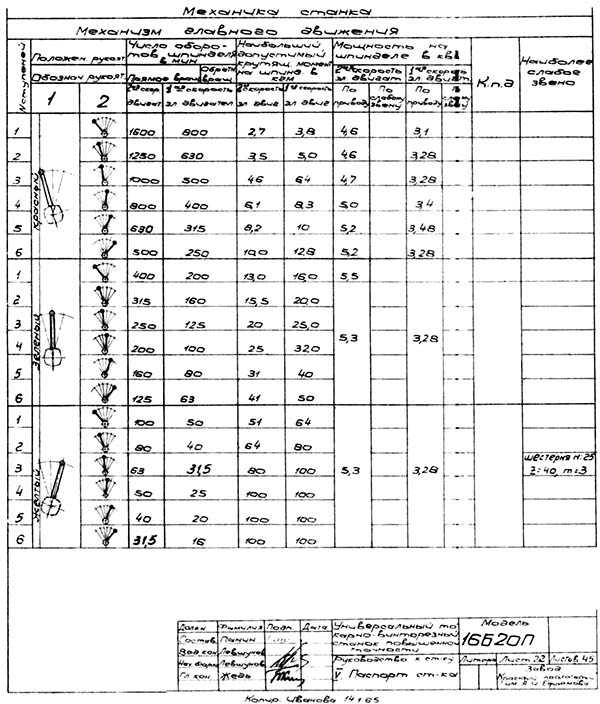

Механизм главного дижения токарно-винторезного станка 16Б20п

Механизм главного дижения токарно-винторезного станка 16Б20П. Смотреть в увеличенном масштабе

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

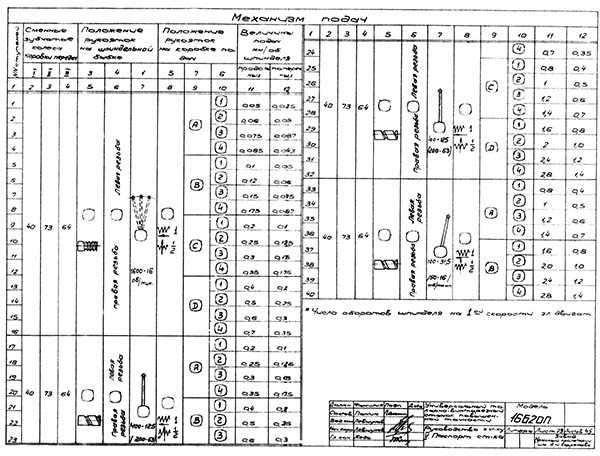

Механизм подач токарно-винторезного станка 16Б20п

Механизм подач токарно-винторезного станка 16Б20П. Смотреть в увеличенном масштабе

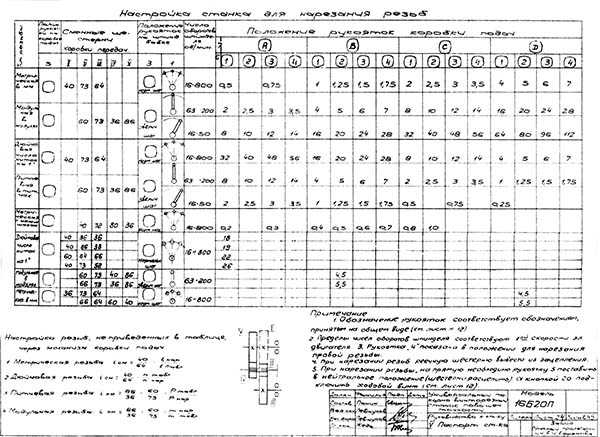

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Настройка станка 16Б20п для нарезания резьб (таблица резьб). Смотреть в увеличенном масштабе

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное – по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Схема электрическая принципиальная токарного станка 16Б20П

Электрическая схема токарно-винторезного станка 16Б20п

Схема электрическая токарно-винторезного станка 16Б20П. Смотреть в увеличенном масштабе

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..1600 12,5..1250 100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т.к. эти модели станков больше не производятся)

Связанные ссылки. Дополнительная информация

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-винторезный станок 16Б05П, Армения – Токарные 16Б04, 16Б05, 16У03, КП-69, ОТ-5 и клоны.

После долгих поисков станка по всей Украине в течении нескольких месяцев, был найден станок за километр от дома.

Станок по словам хозяина был снят с кунга и разобран для перевозки еще в 1992 году после этого так и стоял в гараже пока я его не купил.

Хозяин его когда-то вскрыл маслом, только досталось вариатору все остальное без ржавчины, подкупило к покупке почти отсутствующий износ и почти полный комплект оснастки состоящий из 3х патронов , люнетов, планшайбы, резцов, продольного упора, шестерен, поводков.

Станок был разобран на три части тумба, станина и передняя бабка, так все по отдельности и переехало ко мне.

Если интересно,,,

Перевезли станок на бусике типа опель виваро (Спасибо другу Саше) за два захода сначала передняя бабка и станина + оснастка, за второй раз тумба с вариатором, первый раз грузили вчетвером, второй раз пятеро, но было тяжело вариатор тяжелый.

сейчас станок по тихонько перебирается в свободное время, на данный момент почти восстановлен вариатор и масляный насос (выточена новая ось ), ждет пескоструйки тумба, после покраски будем потихоньку собирать.

Армянская сборка некоторыми местами шок. Бачек сож тек в десяти местах так что бачек опустошался за 2 минуты, подшипник выжимной в вариаторе стоял не той стороной, так что аж терло сепаратор….

Пока страшного криминала не обнаружено.

Станок распихан по разным строениям участка так что общего фото нет, будут фото что было и стало.

Так что поздравления принимаются.

Изменено пользователем Igorkawawww.chipmaker.ru

16Б20П-061 – оцените состояние . . . – Токарные 16Б16, 16Б20 и модификации.

Станок 16Б20П-061 -так он был заявлен продавцом, осматривал я его вчера не мог найти табличку с маркой и заводом изготовителем, только на фото обнаружил этот шильдик, читается плохо. так что буду считать его именно 16Б20П-061.

Изучая вопрос понял что по этому станку очень мало информации, На фотографиях подобных станков ручки подачь и передачь разные, оказалось что есть механические КП и автоматические КП.

Помогите:

1определить характеристики этого агрегата

2 определить стоит он 45000 руб с доставкой.

Из истории, станок стоит в ангаре второй год, не подключался новым хозяином, (он его взаимозачетом забрал) в свою автоконтору. Наличие обратных кулачков незнает, есть какието резцы и наждак который шел в комплекте (может шлифовальная приспособа???).

Отсутствует электрошкаф, из станка торчит кабель с 2мя магнитными пускателями. Сменных шестерен нет. станина в области патрона немного подрезана электросваркой (увеличили обрабатываемый диаметр), видимого износа на направляющих нет, есть вмятинки от удара заготовкой в области патрона и вмятины верx призмы в области задней бабки.

Остальное крутится и перемещается.

www.chipmaker.ru