Токарный полуавтомат станок – Классификация и основные принципы работы токарных автоматов и полуавтоматов

alexxlab | 26.12.2016 | 0 | Токарные станки

3.3.6. Токарные автоматы и полуавтоматы

Автоматами называются станки, на которых все основные и вспомогательные движения автоматизированы, включая подачу, установку и закрепление заготовки, освобождение и выдачу обработанного изделия. При обслуживании автомата функции оператора сводятся к периодической загрузке, выборочному контролю и общему наблюдению за работой станка (иногда с мелкой подналадкой его). Вследствие этого при организации работ на автоматах учитываются условия многостаночного обслуживания.

Полуавтоматы отличаются от автоматов тем, что при работе на них установку и закрепление заготовки, очередной пуск станка, освобождение и снятие изделия производит оператор.

Токарные прутковые автоматы предназначаются для эксплуатации их в массовом и крупносерийном производствах. Это объясняется тем, что устройство подобных автоматов предполагает применение довольно сложных инструментальных наладок, со значительными затратами подготовительного времени, рентабельность которых достигается только в условиях обработки больших партий деталей.

Автоматы и полуавтоматы токарной группы могут быть классифицированы по следующим признакам: по назначению, роду заготовок, расположению шпинделей, количеству шпинделей, режиму рабочих и холостых ходов.

По назначению различают автоматы и полуавтоматы универсальные, применяемые для выполнения разнообразных токарных и иногда других операций над различными деталями, и специализированные, предназначаемые для выполнения узкого круга операций над определенными деталями. Полуавтоматы служат для изготовления деталей только из штучных заготовок, главным образом, в патроне (патронные полуавтоматы), реже – в центрах. В прутковых автоматах пруток вводится в полый шпиндель и в дальнейшем автоматически подается и зажимается для каждой изготовляемой детали. В магазинных автоматах заготовки загружаются в магазин или бункер, откуда также автоматически подаются к зажимному приспособлению станка.

По расположению шпинделей автоматы и полуавтоматы бывают с горизонтальными и вертикальными шпинделями.

По количеству шпинделей различают одно- и многошпиндельные автоматы и полуавтоматы. Первые обрабатывают одновременно лишь одну деталь; вторые одновременно обрабатывают несколько деталей в количестве, равном числу шпинделей или числу шпинделей минус один.

Одношпиндельные автоматы имеют ряд разновидностей. Из них наиболее распространенными являются прутковые одношпиндельные автоматы, к которым относятся: фасонно-отрезные автоматы, автоматы продольного точения и токарно-револьверные автоматы.

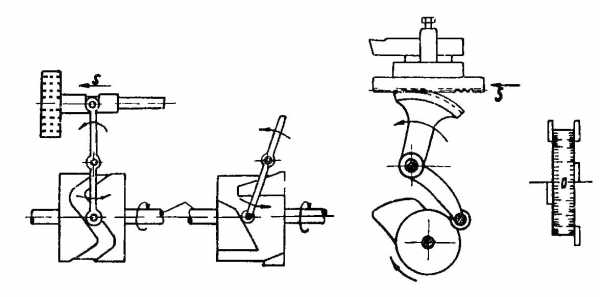

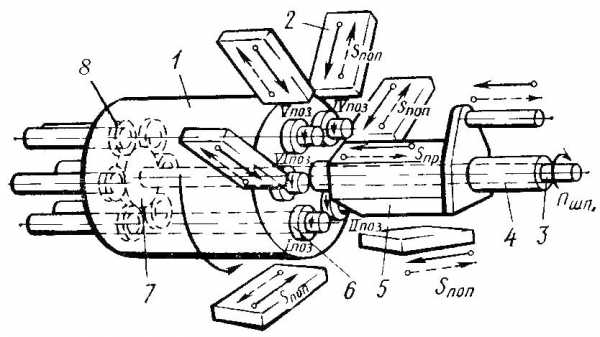

Фасонно-отрезные автоматы предназначаются для изготовления коротких деталей малого диаметра простой формы (рис.23). Материал закрепляется во вращающемся шпинделе

Рис.23. Схема работы фасонно-отрезного автомата

Автоматы продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Эти автоматы используются на предприятиях точной индустрии, например в часовой промышленности, приборостроении и т.п. Высокие требования к точности и чистоте поверхности деталей обусловили ряд конструктивных особенностей этих автоматов. На рис.24 дана схема работы автомата. Заготовка закрепляется во вращающемся шпинделе 1 при помощи цангового патрона. Шпиндельная бабка 2 перемещается по направляющим станины, сообщая заготовке движение подачи (S1) относительно неподвижного резца 8, закрепленного в суппорте 9. Суппорт сообщает резцу установочные перемещения при переходе на обработку ступени другого диаметра и движение поперечной подачи (S2) при отрезке и фасонном обтачивании. Станок имеет два-три вертикальных суппорта и суппорт балансирного типа 4, несущий два резца и совершающий качательное движение вокруг оси 5, закрепленной в кронштейне 3. Для увеличения жесткости системы заготовка (пруток) перемещается в люнетной втулке

Рис.24. Схема работы автомата фасонно-продольного точения

Токарно-револьверные автоматы представляют собой автоматизированные токарно-револьверные станки и предназначаются для изготовления деталей сложной формы. Большинство этих автоматов рассчитано на выполнение работ из прутка, но в некоторых моделях имеется возможность загрузки и штучных заготовок. Пруток (заготовка) крепится во вращающемся шпинделе. Автоматические перемещения, связанные с продольной подачей, включая и автоматические повороты для смены инструмента, совершает револьверная головка. Поперечная подача осуществляется двумя-тремя суппортами. Конструкция и принцип работы такого автомата изучаются при выполнении лабораторной работы.

Многошпиндельные автоматы производятся двух разновидностей: автоматы последовательного действия и автоматы параллельного действия.

Характерной деталью в токарных автоматах и полуавтоматах является распределительный вал. На распределительном валу монтируются различной конструкции и формы (в зависимости от назначения) кулачки, которые через систему механических или других связей управляют всеми рабочими и вспомогательными движениями станков.

Ниже приводятся наиболее употребительные исполнения кулачков и указывается их назначение.

Барабанные кулачки предназначаются для управления рабочими и вспомогательными движениями станков. Барабанный кулачок представляет собой цилиндр, снабженный выфрезерованными фасонными канавками или накладными кулачками (рис.25,

Дисковые кулачки – применяются главным образом для приведения в движение рабочих органов автоматов и полуавтоматов – револьверных головок и суппортов (рис.25, в).

Диски с накладными торцевыми кулачками применяются исключительно для включения вспомогательных движений, например, движения и зажима прутка, поворотов револьверной головки и т.д. Диски имеют разделенную, чаще всего на сотые доли оборота, шкалу, которая необходима для установки кулачков в нужном месте (рис.25, г).

а)

б)

в)

г)

Рис.25. Типы кулачков токарных автоматов

Горизонтальные многошпиндельные прутковые автоматы предназначены для обработки деталей из калиброванных прутков круглого, квадратного и шестигранного профилей, а также из труб в условиях крупносерийного и массового производств разных отраслей машиностроения.

К основным технологическим операциям, выполняемым на станке, следует отнести: обтачивание, сверление, развертывание, нарезание резьбы, отрезку, накатывание резьб и фасонное обтачивание. Все необходимые движения в станке осуществляются автоматически с помощью кулачков, расположенных на распределительном валу. За один его оборот осуществляется полный комплекс движений механизмов автомата, необходимых для изготовления одной обрабатываемой детали. Этот комплекс определяет цикл обработки, а время, за которое совершается один оборот распределительного вала, – время цикла.

Схема работы многошпиндельного горизонтального пруткового автомата приведена на рис.26. Шпиндели 6 расположены по окружности в шпиндельном блоке 1. С торца шпиндельного блока расположены поперечные суппорты 2, а на центральной гильзе 4 может перемещаться продольный суппорт 5. Шпиндели автомата получают вращение от центрального вала 3 через зубчатые колеса 7 и 8. После отрезки готовой детали шпиндельный блок поворачивается на угол, соответствующий количеству шпинделей.

Прутковый материал через направляющие трубы вводят в отверстия шпинделей и закрепляют в цанговых патронах автомата. Обработка каждой детали осуществляется последовательно на каждой позиций. В обработке одновременно находятся все заготовки. Отрезку готовой детали производят на последней позиции. Каждую позицию обслуживают поперечные суппорты. Продольный суппорт 5

может обслуживать все позиции. На нем могут быть установлены скользящие державки с независимым от продольного суппорта и друг от друга приводом продольной подачи. Кроме того, на нем могут быть размещены инструментальные шпиндели для сверлильного инструмента с независимой от рабочих шпинделей скоростью вращения. Регулирование величины рабочих ходов как продольного, так и поперечных суппортов осуществляют бесступенчато.

Рис.26. Схема работы многошпиндельного горизонтального автомата

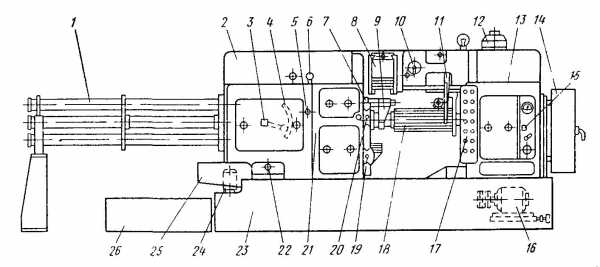

Рассмотрим компоновку горизонтального автомата (рис.27). На станине 23 размещены шпиндельный блок 21 и коробка передач 13. В шпиндельном блоке смонтированы шпиндельный барабан 7, механизмы поворота, фиксации и подъема, механизм зажима и подачи прутка, приводы нижних и средних суппортов, упоров суппортов и упора 9 подачи материала. На корпусе шпиндельного блока расположены четыре поперечных суппорта: отрезной

Многошпиндельные токарные полуавтоматы изготавливают в горизонтальном и вертикальном исполнениях. Их создают на базе аналогичных моделей многошпиндельных автоматов. Основное отличие многошпиндельных горизонтальных полуавтомотов от многошпиндельных автоматов заключается в том, что на них обрабатывают штучные заготовки в патронах, загрузку заготовок производят вручную или с помощью загрузочного устройства. Кроме этого многошпиндельные полуавтоматы имеют гидропривод, служащий для зажима заготовок в патронах. В шести- и восьмишпиндельных полуавтоматах установлено только пять поперечных суппортов, отсутствуют суппорты на загрузочных позициях. В загрузочных позициях установлены устройства для включения и выключения вращения шпинделя и зажима заготовки в патроне. У многошпиндельных горизонтальных полуавтоматов отсутствуют механизмы подачи и зажима прутка.

Рис.27. Горизонтальный многошпиндельный автомат

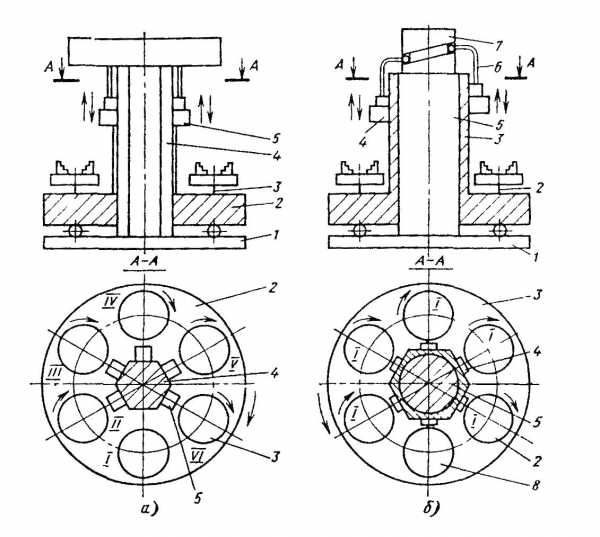

Вертикальные многошпиндельные полуавтоматы служат для обработки в патронах, реже в центрах, деталей сравнительно больших размеров в условиях массового производства. По принципу своей работы вертикальные многошпиндельные полуавтоматы могут быть последовательного и параллельного действия.

На рис.28, а показана схема шестишпиндельных полуавтоматов последовательного действия. На основании 1 установлена колонна 4, вокруг которой периодически поворачивается стол 2 с шестью шпинделями 3. Пять суппортов 5 с режущими инструментами обслуживают одновременно пять шпинделей. В загрузочной позиции I снимают готовую деталь и устанавливают новую заготовку. После поворота стола на 1/6 оборота шпиндели получают вращение, а на позиции I снова снимают готовую деталь и устанавливают новую заготовку и т.д. Время одного цикла работы таких полуавтоматов складывается из времени обработки наиболее трудоемкой позиции и времени, необходимого для выполнения холостых ходов (поворот, фиксация стола, детали и установка новой заготовки).

На рис.28, б показана принципиальная схема шестишпиндельных полуавтоматов параллельного действия. Эти полуавтоматы представляют собой как бы блок нескольких одношпиндельных полуавтоматов. На основании 1 установлена неподвижная вертикальная колонна 5, вокруг которой непрерывно вращается стол, несущий шпиндели 2, и шестигранная гильза 3 с шестью суппортами 4, представляющая собой единое целое – карусель. При повороте гильзы 3 суппорты перемещаются по вертикальным направляющим от неподвижного барабана 7, с которым они связаны тягами 6. За один полный оборот карусели 3 на каждом шпинделе, проходящем загрузочную зону 8, заканчивается обработка детали, в этой зоне автоматически выключается вращение шпинделя, освобождается от зажима деталь, суппорт отходит в верхнее положение, снимают готовую деталь и устанавливают новую заготовку. Затем заготовка зажимается, шпиндель получает вращение, суппорт подводится к заготовке и начинает обработку.

По сравнению с полуавтоматами последовательного действия эти полуавтоматы имеют меньшие технологические возможности.

Рис.28. Принципиальные схемы вертикальных многошпиндельных автоматов

studfiles.net

1Н713 станок токарный многорезцовый копировальный схемы, описание, характеристики

Сведения о производителе многорезцового копировального станка 1Н713

Изготовитель токарного многорезцового копировального станка модели 1Н713 – Новосибирский станкостроительный завод, основанный в 1931 году.

Выпуск станков завод начал в 1934 году. Первый станок, который был выпущен токарный станок модели Т-1

В течение тринадцати лет с 1972 года по 1985 год завод выпускал токарные многорезцовые полуавтоматы 1Н713 и 1Н713ГС, специальные станки на базе 1Н713 и 1Н713ГС, роботизированные комплексы, автоматические линии, станки-автоматы.

В 1984 году завод приступил к выпуску более совершенного станка 1Н713П.

Станки, выпускаемые Новосибирским станкостроительным заводом СтанкоСиб

Многорезцовые токарные станки полуавтоматы. Общие сведения

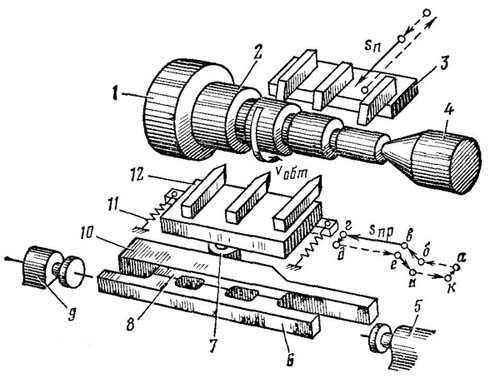

На рис. 146 приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременная работа большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить деталь заданных формы и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки. Снятие детали, установку заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск станка производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка станка производятся автоматически.

При обработке на многорезцовом токарном полуавтомате, когда одновременно работают несколько резцов, основное (машинное) время меньше, чем при обработке одним резцом на гидрокопировальном токарном полуавтомате. Это различие особенно эффективно проявляется при многорезцовом обтачивании по методу деления длины обработки, когда каждая ступень вала обрабатывается за один проход. В этом случае основное время определяется по длине пути того резца, который обрабатывает наиболее длинную ступень вала.

Схема работы токарного многорезцового станка полуавтомата

Продольный суппорт 12 перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно прижимается к ней пружинами 11. Цикл работы продольного суппорта следующий:

- быстрый подвод суппорта к заготовке (участок а-б)

- врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б-в)

- обтачивание заготовки при рабочей подаче (участок в-г)

- отскок суппорта назад в поперечном направлении (участок г—д)

- быстрый отход суппорта в исходное правое положение (участки д—е, е—и, и—к)

- перемещение суппорта вперед в первоначальное рабочее положение (участок к-а)

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г—д и к—а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта обе планки установлены относительно друг друга так, что соприкасаются выступами (как показано на рисунке). В конце обтачивания планка 6 подходит к упору 9 и смещается им относительно планки 8 вправо, в результате чего ее выступы устанавливаются против впадин планки 8.

Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружины 11 отскакивает назад на глубину впадины планки 8. В результате этого резцы при отходе суппорта вправо не касаются обработанной поверхности детали. После возвращения суппорта в исходное правое положение планка 6 касается второго упора 5 и смещается им влево в первоначальное положение, т. е. ее выступы устанавливаются опять против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное рабочее положение (точка а).

1Н713 полуавтомат токарный многорезцовый копировальный. Назначение и область применения

Токарный многорезцовый копировальный полуавтомат предназначен для высокопроизводительной получистовой и чистовой токарной обработки однорезцовым или многорезцовым копировальным способом валов, колец, подшипников, фланцев, шестерен и прочих деталей в центрах, патроне или на оправке в условиях серийного и массового производства.

На станке можно получать точные линейные и диаметральные размеры, фаски, канавки, радиусы.

Для исключения образования риски на торцовых поверхностях возможен вывод резцов из зоны резания на рабочей подаче с последующим быстрым отводом в исходное положение.

Станок полуавтомат может встраиваться в автоматические линии.

Полуавтомат 1Н713 представляет собой станок жесткой агрегатированной конструкции.

Компоновка полуавтомата обеспечивает возможность создания облегченной, упрощенной, многосуппортной, патронной модификации, а также с цикловым и числовым программным управлением.

На левую часть основания устанавливается передняя бабка, на правую — проставок. На переднюю бабку и проставок устанавливается верхняя станина. Основание станка, передняя бабка, проставок и станина образуют жесткую замкнутую конструкцию, на которой размещаются остальные узлы станка.

На верхней станине находится продольный суппорт с автономной коробкой подач и собственным командоаппаратом. На основании расположен поперечный суппорт с автономной коробкой подач и собственным командоаппаратом.

Перемещение ползуна поперечного суппорта осуществляется при помощи пары винт — гайка скольжения.

Автономная коробка подач представляет собой двухваловую силовую головку, сообщающую суппортам ускоренный подвод к обрабатываемой детали, рабочую подачу вперед, вывод из зоны резания на рабочей подаче или отвод в исходное положение на ускоренном ходу.

В коробке подач расположены две прямозубые шестерни для повышения крутящего момента, передаваемого двигателем на ходовой винт, и предохранительная порошковая электромагнитная муфта.

Привод коробок подач — от асинхронного глубокорегулируемого комплексного электропривода. Суппорт продольный состоит из четырех основных частей: каретки, ползуна, резцовой головки поворотной и механизма смены упоров.

Привод механизма смены упоров — от гидроцилиндра.

На ползуне суппорта установлена двухпозиционная резцовая головка поворотная, состоящая из механизмов поворота и фиксации с приводом от гидроцилиндров.

Поперечный суппорт состоит из двух основных частей корпуса, в котором размещен ходовой винт, жесткий упор и ползун.

Механизм установки копира состоит из двух стоек: левой и правой, соединенных между собой скалкой. На скалке установлены левая и правая центровые бабки, в центрах которых устанавливается копирная линейка, несущая копиры или эталонную деталь.

В специальном исполнении полуавтомат может оснащаться различными наладками, а также однокоординатной гидрокопировальной следящей системой для обработки конусных и фасонных поверхностей.

Полуавтомат встраивается в автоматические линии с фронтальной загрузкой деталей, оснащен независимыми приводами подач суппортов, взаимозаменяемым настраиваемым вне станка режущим инструментом, системой кинематического дробления стружки.

Класс точности полуавтомата Н.

1Н713 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового станка

1Н713П Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового копировального станка полуатомата. Смотреть в увеличенном масштабе

1Н713 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового копировального станка полуатомата. Смотреть в увеличенном масштабе

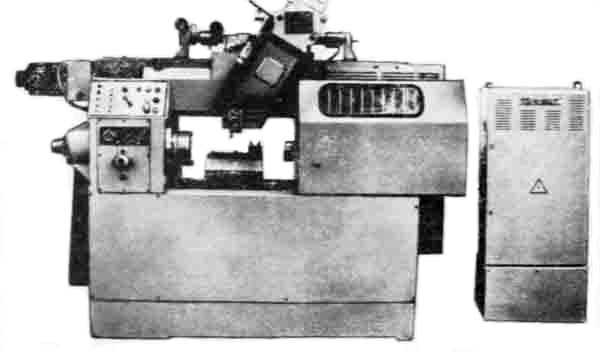

1Н713 Общий вид токарного многорезцового копировального станка

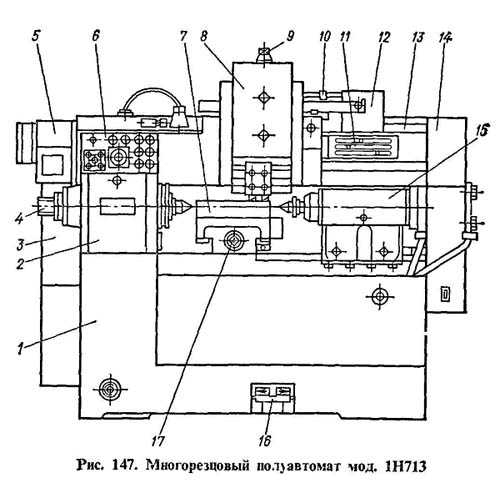

1Н713 Состав токарного многорезцового станка

1Н713 Перечень узлов токарного многорезцового копировального станка

- Станина полуавтомата

- Передняя бабка

- Кожух

- Шпиндель

- Коробка подач

- Пульт управления

- Поперечный суппорт

- Продольный суппорт

- Квадратные рукоятки

- Передвижной упор

- Командоаппарат

- Копирная линейка

- Верхняя станина

- Электрошкаф

- Задняя бабка

- Педаль пневмосистемы

- Квадратные рукоятки

1Н713 Конструкция и характеристика работы основных узлов станка

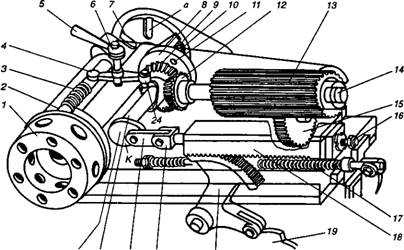

На нижней станине 1 установлена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным направляющим – поперечный суппорт 7 с механизмом подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта 8, который перемещается по направляющим станины. На передней панели бабки расположен щиток 6 с кнопками управления станком.

Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 10 для установки в рабочее положение линейки отскока продольного суппорта. Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольного 8 и поперечного 7 суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3.

Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура – в корпусе станины 1. Электродвигатель главного движения находится внутри станины под передней бабкой.

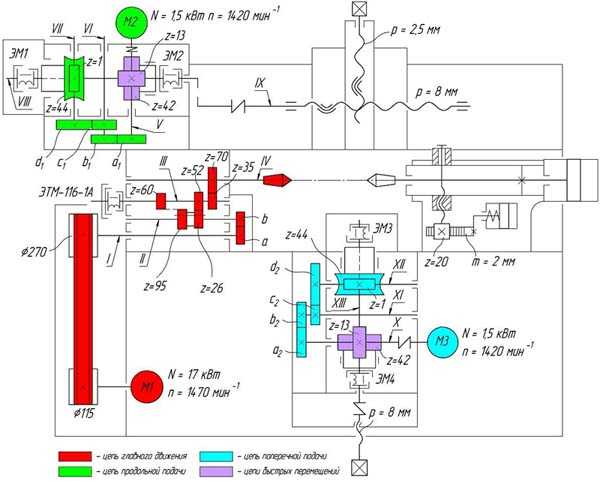

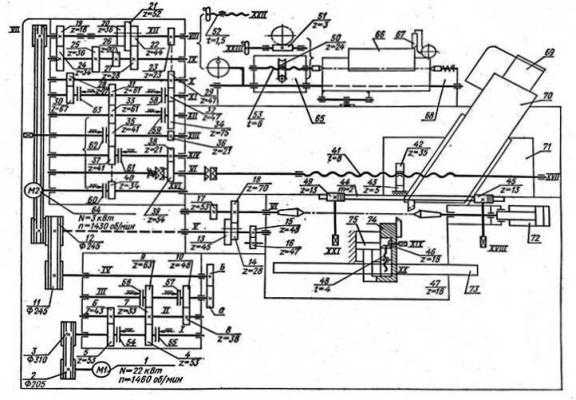

1Н713 Кинематическая схема токарного многорезцового станка

1Н713, 1Н713П Кинематическая схема токарного многорезцового станка. Смотреть в увеличенном масштабе

1Н713, 1Н713П Кинематическая схема токарного многорезцового станка. Смотреть в увеличенном масштабе

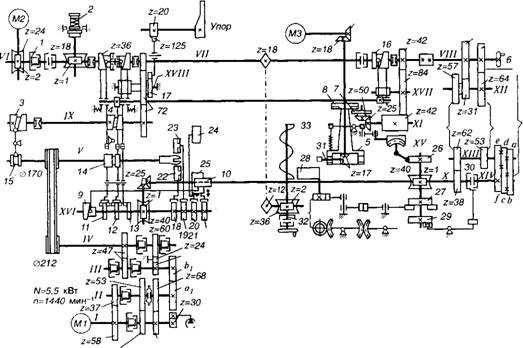

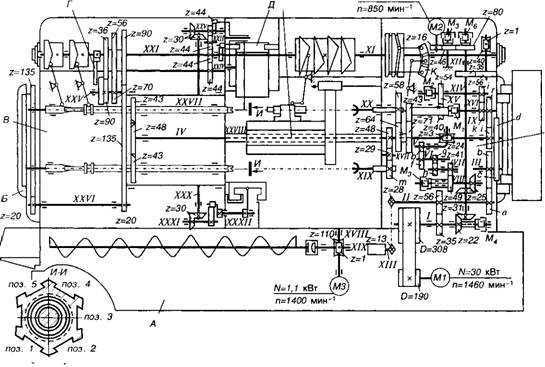

Кинематическая схема станка 1Н713 изображена на рисунке. От электродвигателя М1 через клиноременную передачу 115/270, вал I, сменные зубчатые колеса a/b, вал II, зубчатую передачу 96/60 (или 26/52), вал III и пару зубчатых колес 35/70 вращение передается на шпиндель IV.

Уравнение кинематической настройки цепи главного движения

n = 1470 • a/b • 26/52 (или 95/60) • 35/70 = 367,5 (или 1164) • a1/b1 • c1/d1 [об/мин]

Движение подачи продольного и поперечного суппортов осуществляется от автономных коробок подач (АКП-2). Рабочее движение продольного суппорта осуществляется по цепи: электродвигатель М2, гитара сменных колес a1/b1 • c1/d1, червячная передача 1/44, муфта ЭМ1, ходовой винт IX, суппорт.

Быстрое перемещение продольного суппорта происходит по цепи: электродвигатель М2, вал V, винтовая зубчатая передача 13/42, муфта ЭМ2, ходовой винт IX, суппорт.

Уравнение кинематической настройки цепи продольной подачи

– рабочая подача:

sпр = 1420 • a1/b1 • c1/d1 • 1/44 • 8 = 258,2 • a1/b1 • c1/d1 [мм/мин]

откуда

a1/b1 • c1/d1 = sпр / 258,2

– ускоренное перемещение

sпр.у = 1420 • 13/42 • 8 = 3516 мм/мин

Рабочее движение поперечного суппорта осуществляется по цепи: электродвигатель М3, гитара сменных колес a2/b2 • c2/d2,червячная передача 1/44, муфта ЭМ3, вал XIII, ходовой винт, суппорт.

Быстрое перемещение поперечного суппорта происходит по цепи: электродвигатель М3, вал X, винтовая зубчатая передача муфта ЭМ4, вал XIII, ходовой винт, суппорт.

Уравнение кинематической настройки цепи продольной подачи

– рабочая подача

sпо = 1420 • a2/b2 • c2/d2 • 1/44 • 8 = 258,2 • a2/b2 • c2/d2 [мм/мин]

откуда

a2/b2 • c2/d2 = sпр / 258,2

– ускоренное перемещение

sпо.у = 1420 • 13/42 • 8 = 3516 мм/мин

Установочный чертеж токарного многорезцового копировального станка 1Н713

Технические характеристики станка 1Н713

| Наименование параметра | 1Н713П | 1Н713 |

|---|---|---|

| Основные параметры станка | ||

| Год начала серийного выпуска | 1984 | 1972 |

| Точность по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 250 | 250 |

| Наибольшая длина обрабатываемого изделия, мм | 710 | 500 |

| Наибольший вес изделия обрабатываемого в центрах, кг | 180 | |

| Диаметр отверстия в шпинделе, мм | 60 | 60 |

| Высота центров над продольным суппортом, мм | 60 | 55 |

| Высота центров над поперечным суппортом, мм | 60 | 60 |

| Высота центров над основанием станка, мм | 1060 | |

| Высота сечения устанавливаемых резцов, мм | 25..32 | 25..32 |

| Шпиндель | ||

| Количество рабочих скоростей шпинделя | 14 | 14 |

| Пределы чисел оборотов прямого вращения шпинделя, об/мин | 63..1250 | 50..1000 |

| Наибольший крутящий момент на шпинделе не менее, кНм (кгс*м) | 2,5 | (310) |

| Конус в шпинделе | М80, Морзе 6 | М80 |

| Конец шпинделя по ГОСТ 12595-72 | 1-8М | |

| Продольный суппорт | ||

| Количество подач продольного суппорта | 72 | 13 |

| Наибольшее поперечное установочное перемещение суппорта, мм | 112 | 90 |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 105 | 30 |

| Наибольшее продольное рабочее перемещение суппорта, мм | 600, 800 | 385 |

| Цена деления лимба, мм | 0,025 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 10..1000 | 25..400 |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Скорость быстрых перемещений продольного суппорта, мм/мин | 3500 | |

| Количество проходов в цикле | 1..2 | |

| Количество сменяемых копиров | 2 | |

| Поперечный суппорт | ||

| Количество подач поперечного суппорта | 72 | 12 |

| Наибольшее поперечное установочное перемещение суппорта, мм | 160 | 200 |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 160 | 200 |

| Наибольшее продольное установочное перемещение суппорта, мм | 500 | 325 |

| Цена деления лимба, мм | 0,05 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 10..1000 | 25..315 |

| Скорость быстрых перемещений поперечного суппорта, мм/мин | 2250 | |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Задняя бабка | ||

| Конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 160 | 160 |

| Электрооборудование станка | ||

| Привод главного движения | Размер 2М-5-1 | |

| Количество электродвигателей на станке, кВт | 7 | |

| Электродвигатель главного привода, кВт | 18,5 | 17 |

| Электродвигатель привода быстрых и рабочих подач продольного суппорта, кВт | 1,5 | 1,5 |

| Электродвигатель привода быстрых и рабочих подач поперечного суппорта, кВт | 1,5 | 1,5 |

| Электродвигатель привода насоса циркуляционной смазки, кВт | 0,27 | |

| Электродвигатель гидростанции, кВт | 3 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель транспортера стружки, кВт | 0,37 | |

| Суммарная мощность электродвигателей на станке, кВт | 26,29 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 2435 х 1250 х 1985 | |

| Масса станка , кг | 4700 |

Полезные ссылки по теме

Каталог многорезцовых копировальных станков автоматов

Паспорта многорезцовых копировальных станков автоматов

stanki-katalog.ru

24-Токарные полуавтоматы и автоматы-ч1

11

14.1 ОБЩИЕ СВЕДЕНИЯ

Автоматами называют такие станки, на которых после их наладки все движения, связанные с циклом обработки детали, а также загрузка заготовки и выгрузка готовой детали выполняются по заданной программе без участия рабочего. На полуавтоматах установку новой заготовки, пуск станка и снятие готовой детали производит рабочий.

Токарные автоматы и полуавтоматы могут быть универсальными и специализированными, горизонтальными и вертикальными, одно- и многошпиндельными. Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно-продольные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозиционную револьверную головку и поперечные суппорты.

14.2 Многорезцовый токарный полуавтомат 1Н713

Многорезцовый токарный полуавтомат 1Н713 (рисунок 14.1) предназначен для высокопроизводительной черновой и чистовой обработки в условиях серийного и массового производства заготовок шестерен, валов, колец, фланцев и других деталей в патроне или центрах с помощью многорезцового блока или копира. Станок можно встраивать в автоматические линии. Кинематическая схема станка изображена на рисунке 14.2. Техническая характеристика представлена в таблице 14.1.

Таблица 14.1 – Техническая характеристика станка

Наибольший диаметр обрабатываемой заготовки, мм: над станиной над суппортом | 400 250 |

Наибольшая длина обрабатываемой заготовки, мм | 500, 710 |

Число частот вращения шпинделя | 14 |

Частота вращения шпинделя, мин-1 | 63—1250 |

Число подач продольного суппорта | 13 |

Подача продольного суппорта, мм/мин | 25—400 |

Скорость быстрых перемещений продольного суппорта, мм/мин | 3500 |

Число подач поперечного суппорта | 13 |

Подача поперечного суппорта, мм/мин | 25—400 |

Скорость быстрых перемещений поперечного суппорта, мм/мин. | 3500 |

Мощность электродвигателя главного движения, кВт | 17 |

Частота вращения электродвигателя, мин-1 | 1470 |

Мощность электродвигателей подач суппорта, кВт | 1,5 |

На нижней станине 1 установлена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным направляющим — поперечный суппорт 7 с механизмом подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта 8, который перемещается по направляющим станины. На передней панели бабки расположен щиток 6 с кнопками управления станком. Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 10 для установки в рабочее положение линейки отскока продольного суппорта. Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольного 8 и поперечного 7 суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3. Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура — в корпусе станины 7. Электродвигатель главного движения находится внутри станины под передней бабкой.

14.3 ОДНОШПИНДЕЛЬНЫЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ АВТОМАТ 1Б140

На токарно-револьверном автомате 1Б140 (рисунки 14.3 и 14.4) в условиях крупносерийного и массового производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов. Техническая характеристика представлена в таблице 14.2.

Таблица 14.2 – Техническая характеристика станка

Наибольший диаметр обрабатываемого прутка, мм | 40 |

Наибольший диаметр нарезаемой резьбы: в стальных деталях в деталях из латуни | М24 М32 |

Наибольшая подача прутка за одно включение, мм | 100 |

Наибольший ход револьверной головки, мм | 100 |

Время изготовления одной детали, с | 10,1—608,3 |

Частота вращения шпинделя, мин-1 при левом вращении при правом вращении | 160—2500 63—1000 |

Расстояние от торца шпинделя до револьверной головки, мм: наименьшее наибольшее | 75 210 |

Мощность электродвигателя, кВт | 5,5 |

Принцип работы станка. Пруток пропускают через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке, поперечных и продольном суппортах. Инструментами револьверной головки обтачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали, а инструментом продольного суппорта (он установлен на переднем поперечном суппорте) обрабатывают конусы и осуществляют другие операции.

14.4 ТОКАРНЫЙ ШЕСТИШПИНДЕЛЬНЫЙ АВТОМАТ 1Б265-6К

Автомат предназначен для изготовления деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб и накатывание резьб. Техническая характеристика представлена в таблице 14.3.

Таблица 14.3 – Техническая характеристика автомата

Число шпинделей | 6 |

Наибольший диаметр прутка, мм | 65 |

Наибольшая длина обработки, мм | 190 |

Частота вращения шпинделей, мин-1: в обычном исполнении в быстроходном исполнении | 73—1065 73—1590 |

Число суппортов: продольных поперечных | 1 6 |

Наибольший ход суппорта при нормальных кулачках, мм: продольного поперечных: верхних и нижних средних | 200 80 70 |

Основные части станка. На станине А (рисунок 14.5) установлен корпус шпиндельного блока В. Прутковый материал поддерживается трубами со стойкой Б. С правой стороны станины расположена коробка передач Ж, в которой установлен привод главного движения, привод подач распределительного вала Г, привод инструментальных шпинделей. В станке имеется продольный суппорт Е и шесть поперечных суппортов с независимой подачей (два верхних Д, два нижних 3 и два средних).

Принцип работы. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение. Заготовка обрабатывается последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых установлены резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один, общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливаются державки с инструментами, которые в поз. III—VI могут иметь независимую от продольного суппорта подачу.

Инструментальные шпиндели используют для резьбонарезания и быстрого сверления. Они получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу. Шпиндельный блок периодически поворачивается на 60° для изменения позиции. Последний период — отрезка детали, после чего пруток подается до упора.

studfiles.net

ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ

Технологическое оборудование машиностроительных производств

Токарные автоматы и полуавтоматы могут быть универсальными, специализированными, горизонтальными и вертикальными, одно – и многошпиндельными. Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно – продольные. Одношпиндельные токарно-револьверные автоматы в универсальном исполнении могут иметь шестипозиционную револьверную головку и поперечные суппорты.

В массовом производстве широко применяют многошпиндельные токарные автоматы. Они являются, как правило, многоинструментальными станками. По числу шпинделей их можно различать на одно – и многошпиндельные; по расположению шпинделей — на горизонтальные и вертикальные; по назначению — на универсальные и специализированные.

Горизонтальные одношпиндельные токарные полуавтоматы подразделяют на многорезцовые (центровые и патронные), копировальные и многорезцово-копировальные. На центровых станках обрабатывают заготовки, устанавливаемые в центрах, когда длина заготовки в несколько раз больше ее диаметра. На патронных станках в основном обрабатывают короткие заготовки большого диаметра. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы.

Токарные копировальные полуавтоматы служат для изготовления деталей сложной конфигурации. Заготовки на таких станках обрабатывают одним или несколькими резцами. При обработке резцы могут перемещаться в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На копировальных полуавтоматах обработку можно вести на более высоких скоростях резания, чем при многорезцовой обработке.

Многошпиндельные автоматы и полуавтоматы по принципу работы подразделяют на автоматы (полуавтоматы) параллельного и последовательного действия.

Одношпиндельний токарно-револьверный автомат 1Б140. На токар – но-револьверном автомате 1Б140 в условиях крупносерийного производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов.

Техническая характеристика станка. Наибольший диаметр обрабатываемого прутка 40 мм; наибольший диаметр нарезаемой резьбы: в стальных деталях — М24, в деталях из латуни — М32; наибольшая подача прутка за одно включение — 100 мм; наибольший ход револьверной головки — 100 мм; время изготовления одной детали — 10,1— 608,3 с. Частота вращения шпинделя: при левом вращении — 160 — 2500 мин”1, при правом вращении — 63—1000 мин”1: расстояние от торца шпинделя до револьверной головки: наименьшее— 75 мм, наибольшее — 210 мм; мощность электродвигателя — 5,5 кВт.

Принцип работы станка. Пруток пропускается через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке, поперечных и продольных суппортах. Инструментами, установленными в револьверную головку, обрабатывают наружные поверхности, обрабатывают отверстия и нарезают резьбу; инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали, а инструментом продольного суппорта, установленного на переднем поперечном суппорте, обрабатывают конусы и осуществляют другие операции.

Кинематика станка. Главное движение станка осуществляется вращением шпинделя V (рис. 94), получаемым от электродвигателя Ml через коробку скоростей и кинематическую передачу. Электромагнитные муфты в коробке скоростей переключаются переключателями автоматически по установленной программе. Таким образом, на шпинделе можно автоматически получить по три различных частоты при левом и правом вращении. Сменные зубчатые колеса ax/bi позволяют увеличить число частот вращения шпинделя.

Вращение вспомогательного вала ^/осуществляется от самостоятельного электродвигателя М2 через червячную пару (2/24) при включенной зубчатой муфте 7. Вспомогательный вал вращается с частотой 120 мин” , а при выключенной муфте 7 его можно вращать вручную в наладочном режиме маховиком 6.

От вспомогательного вала через червячную пару (1/18) вращение передается командоаппарату 2 переключения скоростей шпинделя, который по ходу технологического процесса обработки детали дает команды на включение соответствующих электромагнитных муфт в коробке скоростей. Через зубчатые колеса (36/72) х (72/72) вращение сообщается барабаном 3 и 4 механизмов подачи и зажима прутка. Револьверная головка 5 поворачивается через передачу (42/84) х х(84/42), конические колеса (25/50) и мальтийский механизм 7и 8. От

|

N=1 кВт п=1440 мин-1 |

N=0,4 кВт л=1400 мин~ |

_> Насос охлаждения Ф Насос смазки |

Рис. 94. Кинематическая схема станка 1Б140 |

Вала VIII через коробку подач и червячную пару 1/40 вращение передается первому распределительному валу XV а через передачи (25/25) и (1/40) — второму распределительному валу XVI Валы XV и XVI связаны передачей с / = 1.

На распределительном валу XVI установлены цилиндрический кулачок Р, осуществляющий подачу продольного суппорта 10, и барабаны 11, 12 и 13, дающие команды на включение однооборотной муфты 14 для поворота барабана командоапарата 2, муфты 15 для подачи и зажима прутка и муфты 16 для поворота револьверной головки. Перед подачей прутка кулачок 7 7 (вал XVIII) с помощью зубчатого сектора Z= 125 и колеса Z= 20 поворачивает упор и устанавливает его напротив переднего торца шпинделя. После подачи прутка упор отходит в исходное положение.

Качающийся упор применяют в том случае, когда все позиции в револьверной головке заняты режущим инструментом. Качающийся упор имеет меньшую жесткость, чем упор, установленный в револьверной головке. Поэтому при его применении для обработки точных деталей подрезают торец заготовки. Справа на валу XVI установлены дисковые кулачки 18 и 19 для подачи вертикальных суппортов 22 и 23 и кулачки 20, 21 для подачи поперечных суппортов 24 и 25.

На распределительном валу ЛТК расположены дисковый кулачок 26 для подачи револьверного суппорта, барабан 27, управляющий приемником готовых деталей 28, барабан 29, переключающий с помощью муфты 30 распределительные валы медленного вращения на быстрое, и наоборот. Медленное вращение распределительных валов осуществляется от вала ИИ/через передачу (22/64) х (64/53) и сменные зубчатые колеса (a/b) х (c/d) х (e/f), муфта 30 включена вправо.

Вращение быстросверлильного приспособления осуществляется от самостоятельного электродвигателя МЗ. Вращение через конические зубчатые колеса (24/18) х (17/17) передается на шпиндель 31 быстросверлильного приспособления, установленный в одной из позиций револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению заготовки, позволяет получить высокие скорости резания при сверлении отверстий малого диаметра.

Винтовой конвейер удаления стружки 33 получает вращение от вспомогательного вала VIIчерез цепную передачу (18/12) и червячную пару (2/36) (муфту 32 включают вручную).

Револьверная головка в процессе работы получает следующие движения: продольное перемещение справа налево — быстрый подвод и рабочая подача, быстрый отвод в исходное положение и переключение с одной позиции на другую. Продольное перемещение револьверной головки осуществляется от кулачка 7.9 (рис. 95), профиль которого соответствует технологическому процессу изготовления детали. Выступы кулачка, поднимая ролик рычага с зубчатым сектором 20, через рейку 18, связанную тягой 27 и шатуном 22 с кривошипным валом 23,

25 23 22 21 20 Рис. 95. Схема суппорта револьверной головки |

Сообщают движение револьверной головке 7. Револьверная головка находится под постоянным действием пружины 77, стремящейся сдвинуть ее вправо. Когда ролик, скатываясь с выступа, попадает во впадину кулачка 19, пружина отводит револьверную головку вправо на расстояние, соответствующее глубине этой впадины.

Револьверная головка поворачивается от вспомогательного вала через зубчатые колеса 75 (Z= 84) и (Z= 42), вал 14, конические колеса 12 и 9 с передаточным отношением (25/50), кривошипный вал 23 с диском 8 (на диске имеется палец 77 с роликом 13 и мальтийский крест 7 с шестью радиальными пазами «а»). Крест установлен на конце оси револьверной головки 7. При вращении кривошипного вала 23 ролик 10 входит в очередной паз мальтийского креста и поворачивает его на 1/6 часть оборота вместе с револьверной головкой.

В рабочем положении револьверную головку удерживает фиксатор 2. Механизм фиксации состоит из пружины 3, кулачка 25 и рычага 4 с роликом 14. Когда кулачок 25, связанный с кривошипным валом 23, нажимает на ролик 24, рычаг 4 поворачивается на оси 6 и, преодолевая сопротивление пружины 3, вытягивает фиксатор 2 из гнезда револьверной головки 7. После поворота револьверной головки в новую позицию профиль кулачка 25 позволяет фиксатору 2 под действием пружины 3 войти в очередное гнездо револьверной головки и зафиксировать ее в новом положении. Рукоятка 5 служит для ручного отвода фиксатора. 158

|

Чтобы при повороте револьверной головки в другую позицию не повредить режущие инструменты и обрабатываемую заготовку, перед каждым ее поворотом револьверный суппорт быстро отводят назад. Это осуществляется следующим образом. При вращении кривошипного вала 23, еще до того как ролик 10 дойдет до радиального паза «а» мальтийского креста 7 и начнется поворот револьверной головки, под действием кривошипа «К» и шатуна 22 револьверная головка быстро отойдет назад. По окончании поворота револьверной головки револьверный суппорт под действием кривошипа «К» займет первоначальное положение, при котором весь кривошипный механизм представляет собой одну жесткую систему (как показано на рисунке). Положение револьверного суппорта относительно торца шпинделя можно менять путем изменения положения тяги 21 в рейке 18 за счет ввертывания или вывертывания резьбовой втулки 16, которая связана с тягой 21.

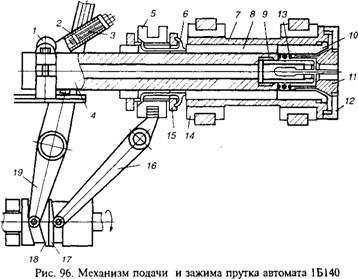

Механизм подачи и зажима прутка шпиндельного узла 7 (рис. 96) состоит из подающей штанги 9, ввернутой в подающую трубу 4, и зажимной цанги 77, ход которой вправо ограничен гайкой 12. Подающая цанга закреплена в сжатом состоянии, а зажимная — в разжатом. В определенный момент, соответствующий циклу работы станка, получают вращение кулачки барабанного типа 77 и 18, управляющие зажимной и подающей цангами. Это происходит после отрезки обработанной детали. Вращение кулачков 77 и 18 осуществляется от вспомогательного вала через передачу (36/72) х (72/72) (см. рис. 94).

Первоначально от кулачка 18 (рис. 96) через рычаг 19 на расчетную величину подачи прутка перемещаются влево подающие труба 4и цанга 9. При этом лепестки цанги скользят по зажатому прутку. Затем от кулачка 17 движение через рычаг 16 передается втулке 5. Во время подачи прутка необходимо, чтобы цанга 11 была в разжатом состоянии, поэтому втулке 5 сообщается перемещение вправо. Втулка 5 освобождает левые (длинные) концы рычажков 6, и труба 8 и втулка 10 под действием пружины 13 быстро отходят влево. Зажимная цанга разжимается и освобождает пруток. После этого подающая цанга получает движение вправо и за счет сил трения перемещает пруток до упора, установленного в револьверной головке. Затем от рычага 16 втулка перемещается влево, нажимает на левые концы рычажков 6, а они, опираясь на шайбу 75, смещают вправо трубу 8 и втулку 10, которая своим внутренним конусом сжимает зажимную цангу 77. Длину хода подающей цанги регулируют изменением положения камня 2, который можно перемещать винтом 3 по пазу рычага 19. Кронштейны 1 к 14 удерживают подающую трубу 4.

Наладка автомата 1Б140 включает разработку технологического процесса обработки и карты наладки, выбор нормальной и изготовление специальной оснастки, кинематическую наладку и монтаж оснастки на станке. При разработке технологического процесса обработки необходимо соблюдать следующие рекомендации: а) стремиться вести обработку одновременно несколькими инструментами; б) обеспечить по возможности совместную работу инструментов револьверной головки и поперечных суппортов; в) при точении фасонными резцами фаски на переходных кромках заменять дугами окружностей радиусами 7?= 0,2—0,3 мм; г) перед сверлением отверстий диаметром менее 10 мм необходимо производить центрирование сверлом с вылетом / < 2d д) сверление глубоких отверстий следует разбивать на несколько переходов; е) наиболее точные размеры по длине детали следует получать инструментами, закрепленными в поперечном суппорте; ж) если в револьверной головке занято всего 2—3 гнезда, необходимо переключать ее через одну позицию или изготовить две детали за один цикл.

Наиболее сложный профиль имеет дисковый кулачок револьверной головки. Его профиль вычерчивают на основе данных операционной карты и размеров кулачка. Профиль участков кулачка для переключения револьверной головки состоит из трех различных кривых, последовательно обеспечивающих отвод револьверной головки, ее поворот и последующий подвод. Кривые подвода и отвода головки вычерчивают по специальному шаблону, чертеж которого прикладывают к паспорту станка.

Участки кулачков, сообщающие подачу инструменту, вычерчивают по архимедовой спирали или по дуге, близкой к ней, для равномерного подъема ролика. 160

Параллельного действия |

|

По принципу работы многошпиндельные автоматы с горизонтальным расположением шпинделей делят на автоматы параллельного и последовательного действия. При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка получается столько готовых деталей, сколько шпинделей находится в работе (рис. 97).

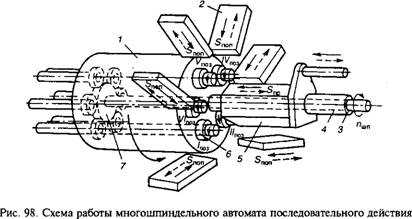

Схема работы многошпиндельного автомата последовательного действия показана на рис. 98. Шесть шпинделей 6 расположены по окружности в едином шпиндельном блоке 7. Вокруг этого блока расположено шесть поперечных суппортов 2, а на центральной гильзе 4 перемещается общий для всех шпинделей продольный суппорт 5. Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт — от одного общего кулачка. При необходимости на продольном суппорте можно устанавливать скользящие державці ки с режущим инструментом, получающие другую подачу от индивидуальных кулачков. Здесь же можно установить инструментальные шпиндели с независимым приводом вращения. Шпиндели автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7 и поэтому имеют одинаковую частоту вращения.

У некоторых автоматов могут быть предусмотрены две загрузочные позиции. В этом случае заготовка проходит лишь половину имеющихся позиций и за это время полностью обрабатывается. В этом случае за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип работы называется параллельно-последовательным.

Токарный шестиппгандельный автомат 1Б2656К. Предназначен для обработки деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку торцов, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб, накатывание резьб.

Техническая характеристика автомата. Число шпинделей 6, наибольший диаметр прутка 65 мм, наибольшая длина обработки 190 мм, частота вращения шпинделей: в обычном исполнении 73—1065 мин”1, в быстроходном исполнении 73—1590 мин’1; число суппортов: продольных 1, поперечных 6; наибольший ход суппорта при нормальных кулачках: продольного — 200 мм; поперечных: верхних и нижних — 80 мм, средних — 70 мм; габаритные размеры станка 6265 х 1830 х 2170 мм.

Автомат состоит из следующих основных частей. На станине А (рис. 99) установлен корпус шпиндельного блока В. Прутковый материал поддерживается трубами со стойкой Б. С правой стороны станины расположена коробка передач Ж, в которой установлен привод главного движения, привод подач распределительного вала привод инструментальных шпинделей. В станке имеется продольный суппорт Е и шесть поперечных суппортов с независимой подачей.

Автомат работает по следующему циклу. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение. Заготовка обрабатывается последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых установлены резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один, общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливаются державки с инструментами, которые в позициях III—VI могут иметь независимую от продольного суппорта подачу.

Инструментальные шпиндели используют для нарезания резьбы и быстрого сверления. Они получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу. Шпиндельный 162

|

msd.com.ua

Токарные автоматы и полуавтоматы | Автоматические и полуавтоматические металлорежущие станки

Автоматические станки

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной детали. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Полуавтоматические станки

Полуавтоматом называется автоматический станок, в котором часть движений неавтоматизирована. В большинстве случаев это движения, связанные с загрузкой и снятием заготовок.

Токарные станки и полуавтоматы применяют для обработки деталей сложной конфигурации с помощью большого количества инструментов. Они подразделяются: по назначению – на универсальные и специализированные; по виду заготовки – на прутковые и патронные; по количеству шпинделей – на одношпиндельные и многошпиндельные; по расположению шпинделей – на горизонтальные и вертикальные.

Из автоматов и полуавтоматов наибольшее распространение получили станки с кулачковым приводом. Автоматическое управление циклом этих станков осуществляется с помощью распределительного (кулачкового) вала. Обычно за один оборот вала происходит полный цикл обработки детали.

Группы автоматических станков

Автоматы можно разделить на три группы.

Первая группа

Первая группа – автоматы, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой. Вал управляет как рабочими, так и вспомогательными движениями. Для автоматов этой группы характерна большая потеря времени при вспомогательных движениях, так как они выполняются при той же (медленной) частоте вращения распределительного вала, что и рабочие операции. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно вследствие ее простоты.

Вторая группа

Вторая группа – автоматы с одним распределительным валом, которому в течение цикла сообщаются две частоты вращения: малая при рабочих и большая при холостых операциях. Такая схема обычно применяется в многошпиндельных токарных автоматах и полуавтоматах.

Третья группа

Третья группа – автоматы, имеющие, кроме распределительного вала, еще и быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью закрепленных на нем специальных барабанов с упорами.

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцово-копировальные.

Похожие материалы

www.metalcutting.ru

Станок токарный 1713 | Токарно-копировальные полуавтоматы

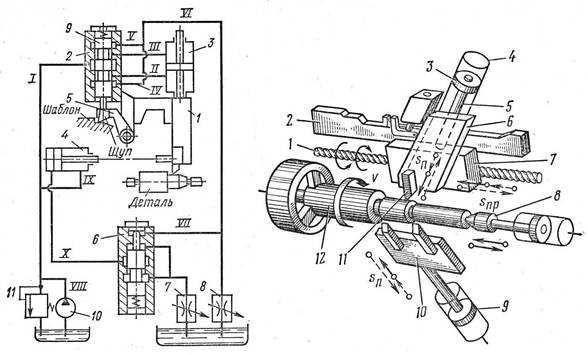

Образование фасонной поверхности детали при обработке заготовки на копировальном полуавтомате осуществляется одним резцом, установленным в копировальном суппорте. Принцип действия гидравлических копировальных устройств основан на применении следящих золотников.

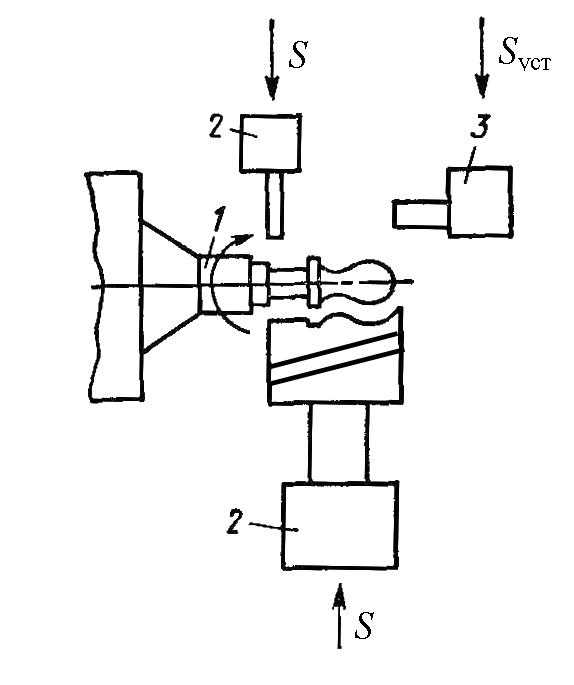

Принципиальная схема

На рис. 80 показана принципиальная схема гидравлического привода суппорта токарно-копировальных полуавтоматов. Копировальный суппорт 1, имеющий поперечное перемещение, жестко связан с корпусом 2 следящего золотника и со штоком поршня неподвижного гидроцилиндра 3 поперечной подачи. Продольная подача салазок суппорта осуществляется с помощью гидроцилиндра 4. Плунжер 9 следящего золотника прижимается пружиной к рычагу 5, наконечник которого (щуп) находится в контакте с неподвижным шаблоном или эталонной деталью. Таким образом, рычаг 5 удерживает плунжер золотника в определенном положении относительно копира. При перемещении щупа вверх или вниз плунжер получит такое же перемещение.

Рис. 80 Принципиальная гидравлическая схема копировального полуавтомата Рис. 81 Схема работы и движения в станке

При смещении плунжера вверх масло от насоса 10 по трассам VIII и I поступает в среднюю полость корпуса 2, а затем по трассе II ~ в нижнюю полость цилиндра 3, и поршень вместе с суппортом 1 получит движение в том же направлении, что и плунжер. Вместе с суппортом будет перемещаться и корпус 2 золотника, который в результате займет первоначальное положение относительно плунжера (как показано на схеме). Подача масла через золотник прекратится, и суппорт остановится. То же произойдет при перемещении плунжера золотника по шаблону вниз.

Таким образом, перемещение щупа, а вместе с ним и плунжера вверх или вниз вызывает такое же перемещение поршня гидроцилиндра и связанного с ним суппорта 1 с резцом. Поэтому резец, повторяя движение щупа, будет обрабатывать деталь по профилю копира. Масло, вытесняемое из верхней полости цилиндра 3 (при движении поршня вверх) или из его нижней полости (при движении вниз), идет по трассам III или II, затем через крайние выточки в корпусе золотника поступает в трассу V или IV, далее – в трассу VI и через дроссель S сливается в бак.

В процессе обработки, помимо поперечного перемещения салазок (одна координата), сообщается и продольное перемещение каретке суппорта (другая координата). При этом масло от насоса 10, пройдя по трассам VIII, I и IX, через распределительное устройство (на схеме не показано) подается в правую полость цилиндра 4, и шток поршня перемещает каретку суппорта влево. Масло из левой полости цилиндра по трассе X через автоматический регулятор скорости 6 и дроссель 7 сливается в бак. Таким образом, резец может получать движение подачи по двум координатам. Результирующая подача резца определяется величиной проходных сечений дросселей 7 и 8, первый из которых регулирует скорость продольной подачи, а второй – поперечной. Клапан 11 предохраняет систему от перегрузки и отводит излишки масла в бак.

Операции обработки

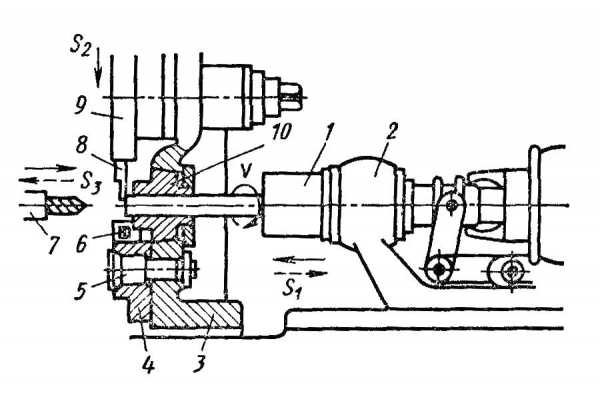

По принципу работы эти станки (рис. 81) во многом похожи на копировальные полуавтоматы. Обработка основного профиля заготовки 12, устанавливаемой в центрах шпиндельной и задней бабок, производится резцом 11 копировального суппорта. При этом обработку можно производить как одним резцом, так и блоком резцов (до шести-восьми), или же резцами с двух накладных копировальных суппортов с независимым управлением каждым суппортом по отдельному копиру.

Операции по проточке канавок, подрезке торцов и другие выполняются резцами поперечного суппорта 10, который в отличие от суппорта копировальных полуавтоматов выполнен в виде отдельного узла с самостоятельным приводом. Это позволяет при использовании двух поперечных суппортов обеспечить их независимую работу.

Продольная (задающая) подача каретки 7 копировального суппорта в этих полуавтоматах механическая и производится с помощью передачи ходовой винт – гайка. Гайка этой передачи жестко закреплена на каретке 7. При реверсировании ходового винта / копировальный суппорт перемещается влево или вправо.

Поперечное перемещение верхней части 6 копировального суппорта осуществляется однокоординатной гидравлической следящей системой, управляемой от копира 2. Верхняя часть суппорта, как и в копировальных полуавтоматах, жестко соединена с гидроцилиндром 4, а неподвижный поршень 3 посредством штока 5 – с продольной кареткой суппорта. Перемещение поперечного суппорта и пиноли задней бабки 8 осуществляется также гидроприводом, однако здесь суппорт 10 связан непосредственно с поршнем 9 гидроцилиндра.

Токарно-копировальный полуавтомат мод. 1713

Назначение – черновая и чистовая обработка в центрах деталей типа валов с прямолинейными и криволинейными образующими. Станок гидрофицирован, снабжен однокоординатной следящей системой и обеспечивает обработку деталей одним или несколькими резцами, или же многорезцово-копировальным способом.

Кинематическая схема

Кинематическая схема станка представлена на рис. 82.

Рис. 82 Кинематическая схема станка мод. 1713

Главное движение осуществляется от электродвигателя / через ременную передачу 2, 3, четырехступенчатую коробку скоростей 4, 10 и гитару скоростей а-b, ременную передачу 11-12, вал V колеса 13-17 или 14-18. Привод суппортов и пиноли задней бабки – гидравлический. Продольную подачу копировального суппорта 71 осуществляет винтовая пара 41-42, а поперечное перемещение его салазок 70 – гидроцилиндр 69. Щуп, находящийся в контакте со штоком следящего золотника (на рисунке не показаны), упирается в эталонную деталь 66, закрепленную в центрах бабок 65 и 68. Поперечную подачу поперечный (подрезной) суппорт 74 получает от гидроцилиндра 75.

Управление автоматическим циклом движения суппортов, перемещения и зажима пиноли задней бабки осуществляется системой электроавтоматики трех гидропанелей: копировального суппорта, подрезного суппорта задней бабки. Гидравлическая панель копировального суппорта выполняет следующие движения: быстрый продольный подвод, ускоренное поперечное перемещение, копирование на первой или второй рабочей подаче, быстрый отвод в продольном и поперечном направлениях; «стоп» в любом положении.

Похожие материалы

www.metalcutting.ru

Токарный полуавтомат – Большая Энциклопедия Нефти и Газа, статья, страница 3

Токарный полуавтомат

Cтраница 3

Токарным полуавтоматом называется станок, на котором движения, необходимые для токарной обработки каждой детали, выполняются автоматически, за исключением выгрузки готовых деталей, установки и закрепления заготовки, а у некоторых станков также и пуска привода, которые выполняются рабочим. [31]

У токарных полуавтоматов автоматизированы только некоторые операции по обработке детали, а у автоматов автоматизирован весь цикл работы по обработке детали от загрузки заготовки до выдачи готовой детали. [33]

Шпиндели токарных полуавтоматов для центровых, патронных и револьверных работ в основном мало отличаются от шпинделей токарных станков соответствующей мощности. В одношпиндельных полуавтоматах шпиндель помещен, как правило, в передней бабке вместе с коробкой скоростей и не представляет собой самостоятельного агрегата, как, например, в автоматах фасонно-продольного точения, или в некоторых револьверных автоматах. [34]

Среди токарных полуавтоматов, как и в первом примере, по критерию площади предпочтительна вертикальная компоновка, хотя выигрыш теперь менее значителен, так как нет прутковой заготовки. Загрузка штучными заготовками также более удобна при вертикальной компоновке. [35]

Наладка гидрофицированных токарных полуавтоматов менее сложна и трудоемка. [36]

Конструкция токарных полуавтоматов последних моделей отличается рядом преимуществ перед ранее освоенными. Уделено большое внимание повышению мощности и жесткости станков и приспособлению их для скоростной обработки, повышению коэффициента полезного действия привода путем сокращения длины кинематической цепи от мотора к шпинделю. Сменные кривые ( кулачки) для привода движения суппортов заменены постоянными, улучшено управление станком. [37]

На токарных полуавтоматах производится обработка осей, валов, фланцев, зубчатых колес, втулок и других деталей из штучных заготовок. Точность обработки на этих автоматизированных ставках зависит от типа станка и инструмента. [38]

На токарных полуавтоматах обрабатываются детали из штучных заготовок. Правильный выбор конструкции зажимных уст-ройст в позволяет снизить продолжительность ручных операций. [39]

В токарных полуавтоматах и автоматах движение резания является вращательным; оно сообщается шпинделю, а котором закреплена обрабатываемая деталь или инструмент. В некоторых случаях, в частности при нарезании резьбы метчиком или плашкой, деталь и инструмент могут вращаться одновременно. [40]

На токарных полуавтоматах и автоматах применяется боль шое количество различных нормальных и специальных режущих инструментов и приспособлений для их крепления. [41]

В токарных полуавтоматах и автоматах часто при капитальном ремонте приходится исправлять шейки шпинделей и их опоры. Если применяются опоры скольжения, то шейка шпинделя изнашивается и теряет свою форму. В этом случае приходится шлифовать шейку заново, следя за тем, чтобы снять минимальное количество металла. В особенности это необходимо иметь в виду в тех случаях, когда шпиндель имеет только небольшую толщину зацементированного слоя. Изношенные подшипники качения приходится заменять новыми. [42]

В токарных полуавтоматах часто модернизация касается усовершенствования зажима детали, который должен производиться с наименьшими затратами времени. Для этого в конструкцию станка вводятся пневматические, гидравлические или электрические механизмы которые резко снижают утомляемость рабочего и повышают его производительность. [43]

На токарных полуавтоматах выполняются детали средних и крупных размеров из отливок, штамповок или поковок. В зависимости от формы и размеров детали применяют многошпиндельные или одношпиндельные полуавтоматы с вертикальным или горизонтальным расположением оси шпинделя. Многие токарные полуавтоматы гидрофицированы. [44]

В токарных полуавтоматах в дополнение к этому еще устраивается специальный редуктор. [45]

Страницы: 1 2 3 4

www.ngpedia.ru