Эндогаз состав: Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 30.09.1988 | 0 | Разное

Эндотермические генераторы.

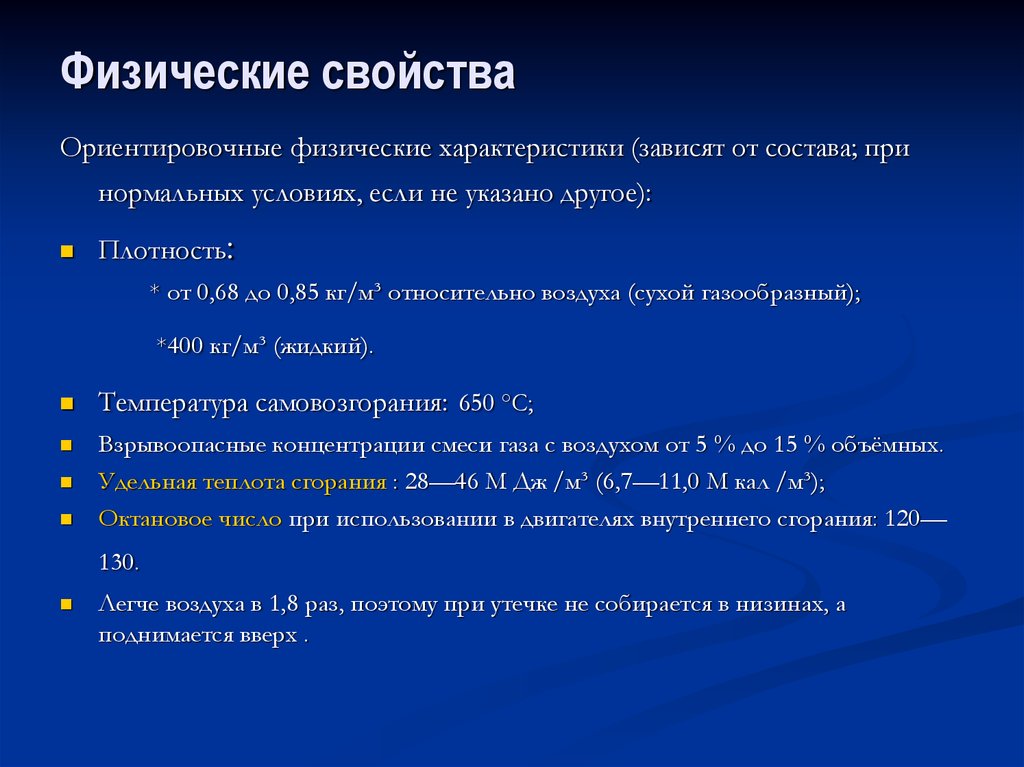

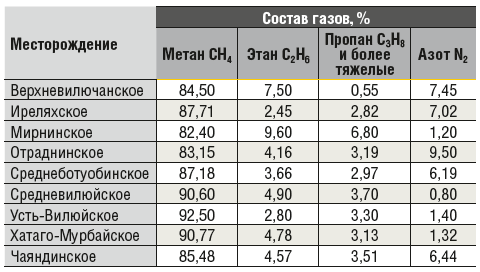

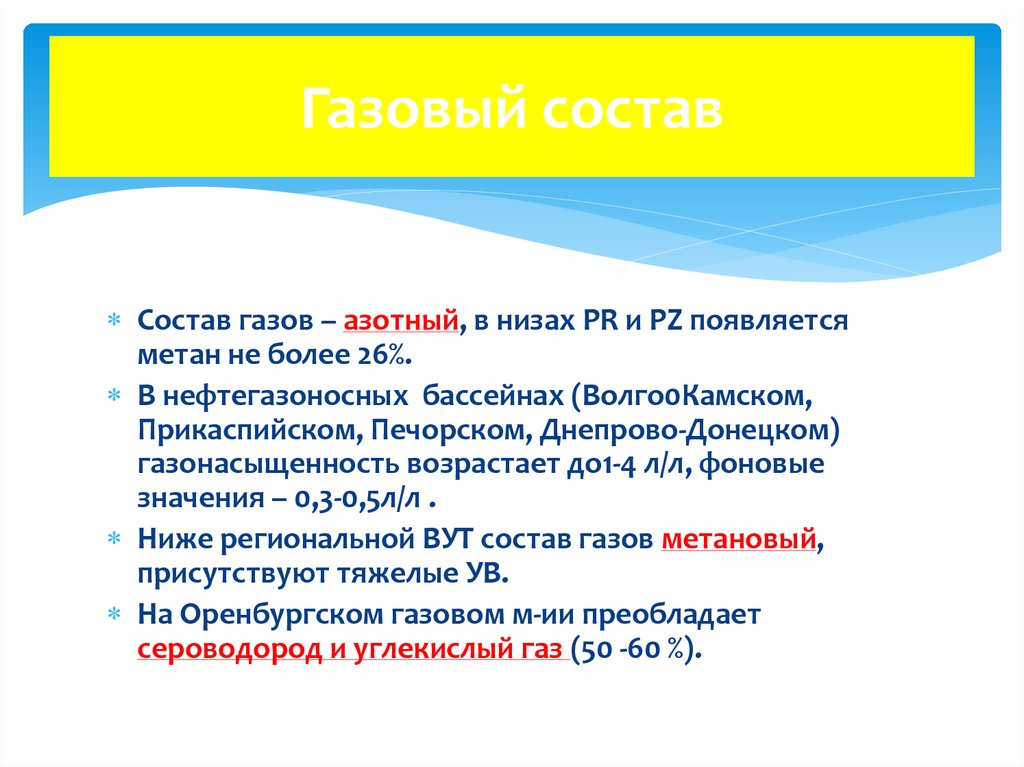

Основными компонентами эндотермического газа, кроме азота, являются оксид углерода и водород. CO2 и H2O содержится в эндогазе в незначительных количествах. Как уже говорилось, атмосфера эндогаза применяется при цементации и нитроцементации, других процессах ХТО.

Эндогаз получается в результате реакции

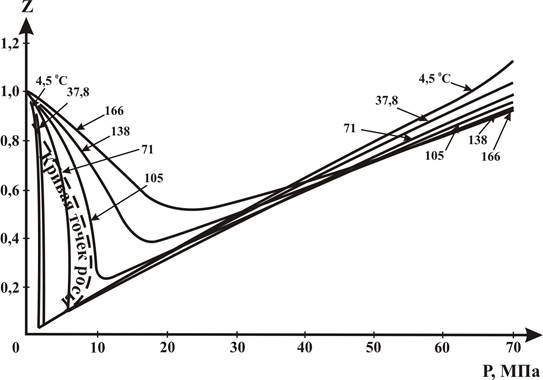

Как мы видим, в готовом эндогазе содержится 20% CO, 40% H2 и 40% N2 (по объему), а коэффициент =0,25. При больших значенияхсодержаниеCO2 и H2O в эндогазе повышается, что нежелательно. Снижение при обычных температурах приготовления эндогаза приводит к выпадению сажистого углерода.

Экспериментально установлено что реакция получения эндогаза протекает в 2 стадии. В начале происходит наиболее вероятная реакция полного горения части метана (CH4) за счет имеющегося в смеси O2.

Для

осуществления эндотермических реакций

температура в системе поддерживается

за счет подвода теплоты извне. Реакция

взаимодействия CH4 с CO2 и H2O

при температуре <1000oС

протекает с незначительной скоростью.

Эти реакции заканчиваются достаточно

быстро лишь при температурах порядка

1300oC.

Осуществление реакций при более низких

температурах возможно при присутствии

катализатора. Конвенция при 1300oC

требует применения остродефицитных

жаростойких материалов, усложняет

течение процесса и конструкцию реактора.

Поэтому в настоящее время эндогаз

получается на слое катализатора, что

позволяет поддерживать рабочую

температуру в реакторе на уровне

850-950oC.

Дальнейшее снижение температуры в

реакторе приводит к науглероживанию

катализатора и его разрушению.

Реакция

взаимодействия CH4 с CO2 и H2O

при температуре <1000oС

протекает с незначительной скоростью.

Эти реакции заканчиваются достаточно

быстро лишь при температурах порядка

1300oC.

Осуществление реакций при более низких

температурах возможно при присутствии

катализатора. Конвенция при 1300oC

требует применения остродефицитных

жаростойких материалов, усложняет

течение процесса и конструкцию реактора.

Поэтому в настоящее время эндогаз

получается на слое катализатора, что

позволяет поддерживать рабочую

температуру в реакторе на уровне

850-950oC.

Дальнейшее снижение температуры в

реакторе приводит к науглероживанию

катализатора и его разрушению.

Конвекция

CH4 с малым расходом окислителя предъявляет

жесткие требования к катализатору.

Наиболее целесообразным катализатором

в этих условиях является ГИАП-3 (и его

модификации), представляющий собой

гранулы

-оксидаAl,

на которые нанесен оксид никеля. Восстановленный водородом никель – катализатор,

а оксид Al- протектор (усилитель) катализатора, повышающий

каталитическое действие никеля.

Восстановленный водородом никель – катализатор,

а оксид Al- протектор (усилитель) катализатора, повышающий

каталитическое действие никеля.

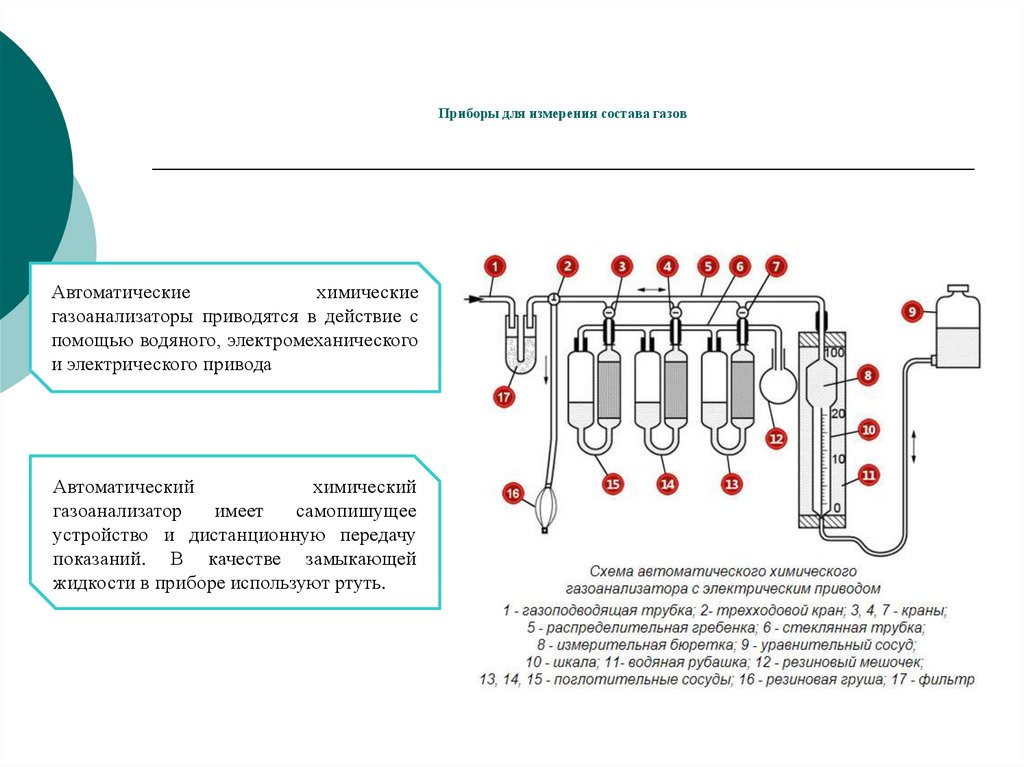

Принципиальная схема эндогенератора приведена на рис.

Вырабатываемая

в таком генераторе атмосфера имеет

состав: СO-18-20%;

H2-36-40%;

N2-остальное.

Кроме этих газов, в эндогазе содержится

небольшие количества CO2 и H2O,

определяемые значением

.

Широкое применение эндогаза обусловлено

относительной простотой его приготовления

и невысокой себестоимостью. Реакция

протекает при температурах 900-950

Состав

эндогаза регулируется автоматическим

изменением соотношения газ (метан) –

воздух. Импульс отбирается от

газоанализатора, измеряющего содержимое

CO2 или H2O

в эндогазе. В настоящее время разработаны

типовые конструкции эндогенераторов,

которые выпускаются промышленностью

серйно.

В настоящее время разработаны

типовые конструкции эндогенераторов,

которые выпускаются промышленностью

серйно.

Расчет эндотермического генератора заключается в составлении материального баланса в соответствии с приведенными выше реакциями приготовления эндогаза при заданной температуре, определении необходимого количества теплоты, расчета теплообмена в реторте, расчете холодильников, гидравлическом расчете трубопроводов. Различают конструкторский и проверочный расчеты.

Объем катализатора загружаемого в реторту, определяется из допускаемой объемной скорости реакции wоб и заданной производительности генератора:Где Vкат – объем катализатора в реторте, м3, Bоб – общая максимальная производительность реторты по эндогазу, м3/ч.

Максимальная

объемная скорость для катализатора

ГИАП-3 не превышает 2290 ч-1 , а при расчете реторты она принимается

= 1050-1100 ч-1 . Увеличение производительности реторты

возможно при соответствующем увеличении

высоты слоя. При этом гидродинамические

сопротивления слоя неподвижного

катализатора определяются выражением:

Увеличение производительности реторты

возможно при соответствующем увеличении

высоты слоя. При этом гидродинамические

сопротивления слоя неподвижного

катализатора определяются выражением:

где ,- плотность и скорость соответственно;- порозность слоя катализатора;dЭ – эквивалентный диаметр частиц катализатора; Re – отношение

Увеличение высоты реторты > 1-1,5 м нецелесообразно т.к. это приводит не только к большему гидравлическому сопротивлению, но и значительно усложняет конструкцию генератора.

Повышение

производительности реторты возможно

в том случае, если реакцию вести не в

неподвижном слое катализатора, а в псевдоподвижном.

Как показали эксперименты, реакция

заканчивается при высоте слоя 200мм,

объемной скорости 17000 ч-1 и температуре 1000oC.

Для реакии использовался сферический

алюмоникелевый катализатор. С размером

частиц 0,4-0,6 мм.

Если при работе частиц на неподвижном катализаторе основная нагрузка приходится на его нижние слои, вследствие чего они постепенно теряют активность, науглероживаются и разрушаются, то в кипящем слое перемешивание частиц приводит к выравниванию активности по объему. Кроме того, применение мелкодисперсных частиц увеличивает площадь активной поверхности. Поэтому в кипящем слое высота засыпки катализатора определяется не его активностью, а условиями обеспечения достаточной площади поверхности, через которую теплота подводится к слою. В следствии высокой теплопроводности кипящего слоя возможно создавать реакторы практически любого размера без заметных перепадов температур в слое. Гидравлическое сопротивление кипящего слоя при изменении расхода эндогаза остается постоянным.

Экзотермические генераторы.

Получение

экзогаза основано на сжигании

углеводородного топлива с

=

0,6-0,98 и последующей переработки продуктов

горения. В зависимости от значениядымовые газы могут иметь многокомпонентный

состав содержимогоCO,

CO2,

H2,

H

В зависимости от значениядымовые газы могут иметь многокомпонентный

состав содержимогоCO,

CO2,

H2,

H

Переработка продуктов сжигания заключается в их охлаждении и очистке от CO2 и H2O. Атмосферу, состоящую из охлажденных и частично осушенных продуктов сжигания при = 0,9-0,98 и содержащуу около 10%CO2 и =2,4% H2O, называют неочищенным бедным экзогазом. Такая атмосфера в основном применяется для снижения углеводородного потенциала в цементационных печах, продувки печей, отжига некоторых сплавов на медной основе и др.

В

зависимости от степени очистки и

из продуктов сжигания могут быть полученыбедный

очищенный, богатый очищенный, богатый

неочищенный экзогазы (их составы приведены в табл.

3.3). В экзогенераторах газ сжигают в

топках, а последуущее охлаждение

продуктов горения производят в холодильниках

контактного типа (скрубберах) или трубчатых

теплообменниках.

В зависимости от требований к конечному влагосодержанию газа применяют различные методы осушки. Охлаждение проточной водой в трубчатых холодильниках и скрубберах. (последние применяются также в тех случаях когда нужно отмыть газ) обеспечивают содержание H2O (пара), соответствующее температуре точки росы =15-20oC. Более глубокое охлаждение возможно при использовании фреоновых холодильников. Чтобы получить экзогаз с отрицательной температурой точки росы, обычно используют колонки с адсорбентами.

Процессы адсорбции обратимы и избирательны. Поглощающая

способность на границе газ-адсорбент

обусловлена неуравновешенностью сил

молекулярного притяжения. Поверхность

адсорбента – пористого вещества –

очень велика, например поверхность

частиц силикагеля общей массой 1г

достигает 500м Адсорбция – экзотермический процесс.

При определенном времени контакта

адсорбента с газом наступает адсорбционное

равновесие. Соотношение концентрации

влаги в гази и адсорбенте зависит от p

и t.

Адсорбция ускоряется при понижении

температуры и повышении давления. На

процесс десорбции эти же факторы влияют в обратном

направлении. Десорбция применяется для

применяется для восстановления

поглотительной способности адсорбента.

Адсорбция – экзотермический процесс.

При определенном времени контакта

адсорбента с газом наступает адсорбционное

равновесие. Соотношение концентрации

влаги в гази и адсорбенте зависит от p

и t.

Адсорбция ускоряется при понижении

температуры и повышении давления. На

процесс десорбции эти же факторы влияют в обратном

направлении. Десорбция применяется для

применяется для восстановления

поглотительной способности адсорбента.

В

качестве адсорбента в экзогенераторах

используют силикагель или активный

оксид Al.

Зернистый адсорбент помещают в адсорберы – вертикальные теплоизолированные

колонки, снабженные решетками для

укладки зерен и воздухоохлаждаемыми

трубами для отвода тепля после регенерации

нагретым до температуры десорбции

воздухом или готовым (осушенным) газом.

Влажный газ на адсорбцию подается сверху

вниз, а нагретый (регенерирующий) – в

обратном направлении. При непрерывной

работе генератора применяют 2 адсорбера:

один находится в рабочем режиме, другой

– на регенерации.

Очистку газов от CO2 в экзогенераторе часто осуществляют жидкими сорбентами. В качестве поглотителя может использоваться водный раствор моноэтаноламина (МЭА), который образует с CO2 нестойкие соединения:

При кипении раствора (t=105-140oC) реакция протекает справа налево, CO2 выделяется и удаляется. Регенерационный раствор после охлаждения может вновь использоваться для адсорбции углекислоты. МЭА применяют для очистки газа от сероводорода. Очистка МЭА производится в адсорбционных колонках, заполненных насадкой (кольца Рашига). Газ движется снизу, а сверху по насадке стекает водный раствор МЭА.

Средняя движущая сила адсорбции:

где

и- парциальные давления СO2 в

газе на входе в адсорбер и на выходе из

него соответственно;

и- равновесные парциальные давленияCO2 над входящим в адсорбер и выходящим из

него.

Значениям иможно пренебречь в следствии их малости.

В последнее время получают распространение экзогенераторы, в которых очистка от СO2 и одновременно глубокая осушка производится цеолитами или, как их иногда называют молекулярными ситами. Такой метод очистки проще, чем очистка жидким сорбентом, а основанные на этом способе генераторы отличатся компактностью и сравнительно небольшими габаритами.

Цеолиты – полугидраты алюмосиликатов. Благодаря микропористой структуре цеолиты поглощают только те элементы смеси, молекулы которых имеют определенный размер и могут проникать в поры. Цеолиты не адсорбируют двухатомные молекулы N2, CO,H2 и т.д., но поглощают трехатомные H2O, CO2 и др.

Природные

цеолиты – шабазит, фаязит, гмелинит –

встречаются довольно редко. Промышленность

выпускает синтетические цеолиты – NaA,

CaA,

MgA,

NaX

и т.д. Адсорбционные свойства цеолитов

обеспечивают высокую степень очистки

газа.

Для регенерации цеолит нагревают в вакууме и пропускают через него воздух с температурой 350-400oC, после чего охлаждают его сухим очищенным газом.

Схемы некоторых экзотермических генераторов.

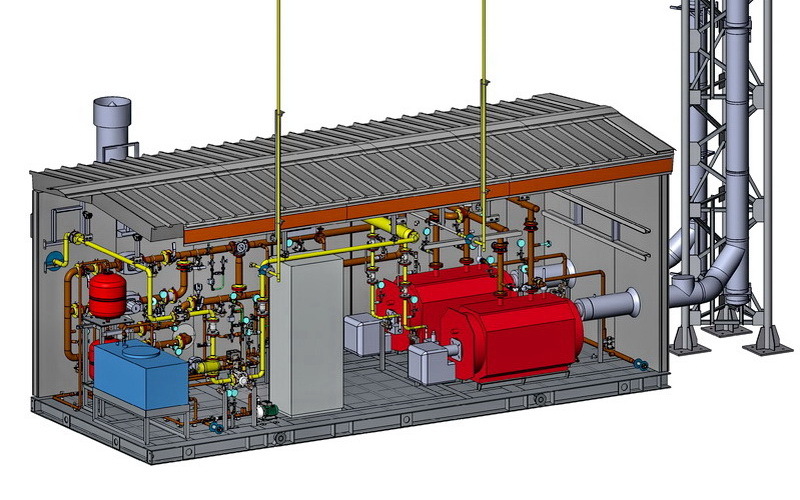

Генератор для приготовления неочищенного эктогаза изображен на рис. 1.

Рис. 1.

Конструкция его несложна. Выходящие из топки дымовые газы охлаждаются и направляются к потребителю. При сжигании топлива (a=0,6-0,7) в топку иногда помещают некоторое количество катализатора горения.

На

рис. 2 приведена схема экзогенератора

с очисткой и осушкой газа цеолитами.

Перед каждой из колонок с цеолитами

установлены небольшие адсорберы с

силикагелем, улучшающим свойства работы

цеолитов. Для непрерывной работы

генератор снабжен 3-мя парами колонок.

В то время как одна пара колонок (с

силикагелем и цеолитом) находится в

рабочем режиме очистки газа, в другой

производится регенерация, а в 3-й –

охлаждение после регенерации. Колонки

переключаются перекидными клапанами,

срабатывающими автоматически.

Колонки

переключаются перекидными клапанами,

срабатывающими автоматически.

Газ из сети через регулятор давления 8, ротаметр 7 и регулятор нулевого давления 6 подается в смеситель 5, где смешивается с воздухом в соотношении, соответствующем коэффициенту избытка воздуха a=0,95-0,98. Воздух в смесителе

поступает под действием разрежения, создаваемого газодувкой 4, через фильтр 1 и ротаметр 2. Газовоздушная смесь через пламенную заслонку 3 подается в камеру сжигания 23, снабженную рекуператором.

Продукты

горения из камеры сжигания проходят

через рекуператор (нагревается воздух

до 400oC)

и направляются в трубчатый водяной

холодильник 17. Образующийся в холодильнике

конденсат сливается в канализацию.

Охлажденные до 30oC

продукты сгорания подаются в одну из

колонок 11, заполненной цеолитом. В

колонках продукты горения освобождаются

от H2O

и CO2.

Очищенный газ поступает в верхнюю группу

клапанов 9 командоаппарата, а затем

через ротаметр 10 к потребителю. Часть

готовой атмосферы отсасывается

компрессором 15 и направляется через

клапаны командоаппарата в одну из

колонок, находящуюся в цикле охлаждения

(после регенерации горячим вохдухом),

а затем охлаждается в трубчатом

холодильнике 13. Эта часть готового газа

все время циркулирует по замкнутой

системе колонка-холодильник-компрессор-колонка.

Чтобы обновить циркулирующую в системе

атмосферу. Небольшая доля ее сбрасывается

через свечу (расход контролируется

ротаметром) и его соответственно такая

же часть подсасывается из компрессора

готового газа.

Часть

готовой атмосферы отсасывается

компрессором 15 и направляется через

клапаны командоаппарата в одну из

колонок, находящуюся в цикле охлаждения

(после регенерации горячим вохдухом),

а затем охлаждается в трубчатом

холодильнике 13. Эта часть готового газа

все время циркулирует по замкнутой

системе колонка-холодильник-компрессор-колонка.

Чтобы обновить циркулирующую в системе

атмосферу. Небольшая доля ее сбрасывается

через свечу (расход контролируется

ротаметром) и его соответственно такая

же часть подсасывается из компрессора

готового газа.

Регенерация

колонок (восстановление поглощательной

способности цеолита) производится

воздухом, осушенным во вспомогательных

силикагелевых колонках 18 и нагретым в

рекуператоре до 400oC.

Воздух прозодит через колонки сверху

вниз и сбрасывается в свечи. Нагретый

цеолит и силикагель десорбирует молекулы

CO2 и H2O,

которые уносятся в атмосферу.Воздух

для регенерации подается в рекуператор

подогревателем 19 через фильтр 20 и

ротаметр 21. Для контроля сброса атмосферы

используется ротаметр 14.

Для контроля сброса атмосферы

используется ротаметр 14.

Ответы на экзаменационные вопросы № 1-52 по курсу “Системы производства и распределения энергоносителей” (Энергоносители, их виды, классификация и характеристики. Эндотермические генераторы), страница 21

|

Газ |

Воздействие |

|||||

|

Инертное |

Окислит. |

Восстанов. |

Науглерож. |

Обезуглерож. |

Азотирование |

|

|

Азот (N2) |

+ |

– |

– |

– |

– |

– |

|

Аргон (Ar) |

+ |

– |

– |

– |

– |

– |

|

Гелий (He) |

+ |

– |

– |

– |

– |

– |

|

Кислород (O2 ) |

– |

+ |

– |

– |

– |

– |

|

Водород (h3) |

– |

– |

+ |

– |

+ |

– |

|

Угар. |

– |

– |

+ |

– |

+ |

– |

|

Углек. Газ (CO2) |

– |

– |

+ |

– |

+ |

– |

|

Водяной пар (h3) |

– |

+ |

– |

– |

+ |

– |

|

Метан |

– |

– |

+ |

+ |

– |

– |

|

Аммиак |

– |

– |

– |

– |

– |

+ |

50. Основные типы контролируемых атмосфер.

Основные типы контролируемых атмосфер.

1) инертные

2) науглероживающе – восстановительные

Защитные атмосферы служат для защиты от окисления и обезуглероживания. Науглероживающе-восстановительные атмосферы также служат для защиты от окисления, от обезуглероживания, а также для насыщения атмосферы азотом, хромом или бором.

Существует атмосфера водорода h3-h3O-N2 . Она получается при электролизе воды с последующей очисткой от кислорода. Она обезуглероживающая.

Диссоциированный аммиак Nh4. Его атмосфера получена при диссоциации аммиака. И по своим свойствам такая же.

Генераторный газ h3-Ch5-h3O-N2 Она получается при взаимодействии водорода с древесным углём. Науглероживающая атмосфера.

Большое распостранение в промышленности получили такие атмосферы как эндогаз и экзогаз.

Наличие в печах защитных и контролируемых атмосфер позволяет

Снизить потери металла

Отказаться от трудоёмкой очистки металла от окалины

Увеличить срок службы деталей из металла

3 группы технолог прицессов, которые требуют применения контролируемых и защитных атмосфер

1. Термическая обработка металлов

Термическая обработка металлов

2. Химико-термич. Обработка метллов

3. Специальные технологии

51. Эндогаз, экзогаз. Способ приготовления, состав.

Эндогаз

h3-h3O-CO-CO2-N2

Он получается при сжигании природного газа в специальных генераторах. В процессе приготовления эндогаза происходит поглощение теплоты.

Коэффициент избытка воздуха α=0,25

Температура в генераторе (топке) для приготовления эндогаза t= 900-950 C . Сжигание ведётся в присутствии катализаторов.

Экзогаз

h3-h3O-CO-CO2-N2

Коэффициент α несколько выше α=0,5-0,98 . Горение с выделением теплоты.

52. Эндотермические генераторы.

Служат для приготовления эндогаза. Эндогаз состоит в основном из водорода h3, CO, N2. Атмосфера эндогаза применяется при цементации и нитроцементации.

Ch5+O2+N2 – CO+h3+N2 реакция получения эндогаза α=0,25

В готовом эндогазе содержится 40% h3, 20% CO, 40% N2. При

большем α повышается содержание CO2 и

увеличивается количество h3O, что нежелательно. Если α<0,25 то появляется больше продуктов

недожёга. Для осуществления эндотермических реакций температуру в системах

поддерживают за счёт подвода теплоты извне. Лучше всего скорость реакции при t>

1300 C, что требует применения дорогих жаростойких

материалов. При более низкой температуре применяют катализаторы. В настоящее

время эндогаз получают на слой катализатора при t 850-900 С. При

дальнейшем понижении t катализатор разрушается. В качестве

катализатора – оксид алюминия, на кот. оксид никеля.

При

большем α повышается содержание CO2 и

увеличивается количество h3O, что нежелательно. Если α<0,25 то появляется больше продуктов

недожёга. Для осуществления эндотермических реакций температуру в системах

поддерживают за счёт подвода теплоты извне. Лучше всего скорость реакции при t>

1300 C, что требует применения дорогих жаростойких

материалов. При более низкой температуре применяют катализаторы. В настоящее

время эндогаз получают на слой катализатора при t 850-900 С. При

дальнейшем понижении t катализатор разрушается. В качестве

катализатора – оксид алюминия, на кот. оксид никеля.

Принципиальная схема генератора при приготовлении эндогаза.

1.блок очистки газа

2. расходомер

3. регулятор соотношения газ-воздух

4. смеситель

5. фильтр для очистки воздуха

6. газодувка, которая обеспечит подачу смеси под давлением

7.реторка с катализатором

8. камера для обогрева реторки

9. горелка для обогрева

горелка для обогрева

10. холодильник

Генераторы для получения эндогаза, экзогаза, защитных атмосфер и регулирование газового состава при термообработке

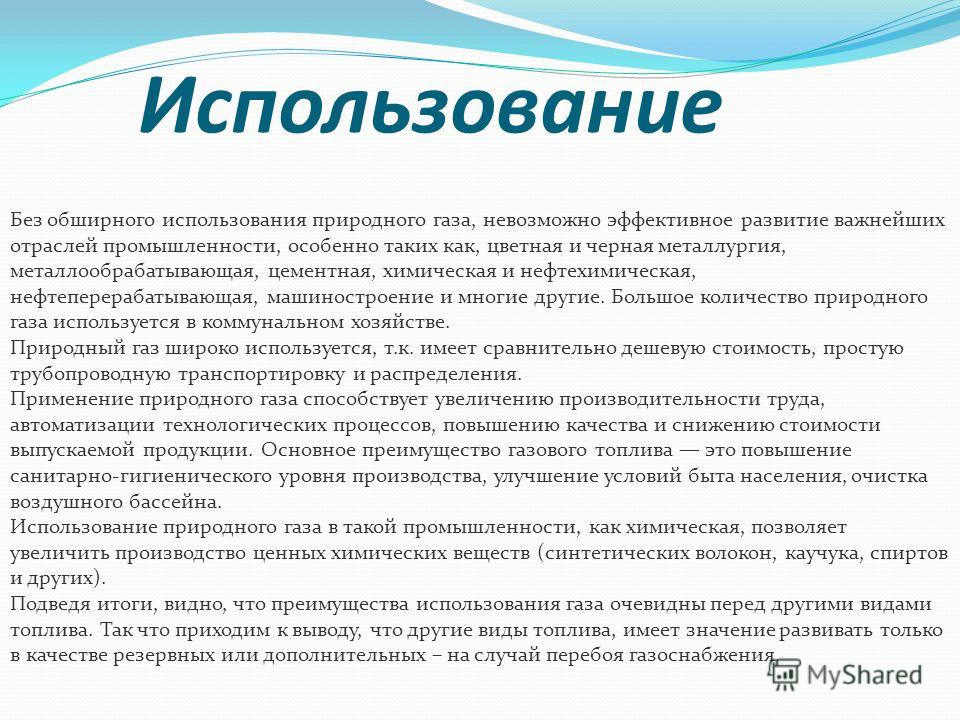

Применять нагрев в защитных атмосферах экономически эффективно для многих термических процессов. Для некоторых процессов защитные или их разновидности насыщающие атмосферы просто незаменимы. Нагрев в защитных атмосферах не допускает угар металла, уменьшает трудоемкость изготовления, упраздняет травление, повышает культуру производства и т.д.

Защитные атмосферы по принципу взаимодействуя с металлами классифицируются как инертные, они же нейтральные, восстановительные и насыщающие. При отсутствии особых требований к поверхности изделий рекомендуется применять именно инертные атмосферы. Они не взрывоопасны, не оставляют следы от сажи, как например в эдогаз, сжатые в баллонах инертные газы широко представлены на рынке.

К инертным относятся такие газы как азот, аргон, экзогаз, углекислый газ. Все эти газы не меняют состав металла, если взаимодействуют с ним при высоких температурах.

К восстанавливающим газам можно отнести водород, диссоциированный аммиак. Водород, входящий эти газы соединяется в химическое соединение с кислородом и восстанавливает уже

окисленную поверхность заготовки до чистого металла. Водородсодержащие атмосферы применяют при пайке, спекании, металлизации, восстановительном отжиге.

Все эти газы не меняют состав металла, если взаимодействуют с ним при высоких температурах.

К восстанавливающим газам можно отнести водород, диссоциированный аммиак. Водород, входящий эти газы соединяется в химическое соединение с кислородом и восстанавливает уже

окисленную поверхность заготовки до чистого металла. Водородсодержащие атмосферы применяют при пайке, спекании, металлизации, восстановительном отжиге.

К насыщающим газам можно отнести метан, частично диссоциированный аммиак, частично окисленный метан или пропан-бутан. Насыщающими эти газы называют потому что после взаимодействия с ними поверхности металлических заготовок насыщаются составляющим этих газов. Преимущественно углеродом при цементации и азотом при азотировании.

В качестве генераторов газов или установок по созданию защитных атмосфер мы предлагаем: генераторы эндогаза, экзогенераторы, диссоциаторы аммиака, установки контроля и регулирования печных атмосфер.

Генераторы эндогаза используются для проведения управляемой реакции неполного окисления метана или пропан-бутана. Химический состав эндогаза практически не содержит двуокись углерода и метан.

Концентрация химических компонентов в эндогазе является оптимальной для проведения многих процессов. Основные составляющие эндогаза это Н2 в пределах 40% и СО в пределах 20%.

Вследствие уникального состава газов эндогаз широко применяется в промышленности, особенно часто в печах цементации и нитроцементации. Эндогенератор комплектуется обогреваемым реактором конверсии углеводородного

газа с системой охлаждения, блоком дозирования и подачи газов, системой анализа эндогаза и системой регулирования подачи. Полнота прохождения реакции конверсии углеводородного газа и воздуха обеспечивается специальным

катализатором размещенным в реакторе.

Генераторы изготавливаются на определенную производительность по получаемому эндогазу. Необходимый состав и объемы регулируются системами генератора.

Химический состав эндогаза практически не содержит двуокись углерода и метан.

Концентрация химических компонентов в эндогазе является оптимальной для проведения многих процессов. Основные составляющие эндогаза это Н2 в пределах 40% и СО в пределах 20%.

Вследствие уникального состава газов эндогаз широко применяется в промышленности, особенно часто в печах цементации и нитроцементации. Эндогенератор комплектуется обогреваемым реактором конверсии углеводородного

газа с системой охлаждения, блоком дозирования и подачи газов, системой анализа эндогаза и системой регулирования подачи. Полнота прохождения реакции конверсии углеводородного газа и воздуха обеспечивается специальным

катализатором размещенным в реакторе.

Генераторы изготавливаются на определенную производительность по получаемому эндогазу. Необходимый состав и объемы регулируются системами генератора.

Генераторы экзогаза необходимы для проведения управляемой реакции практически полного окисления природного газа. Метан в реакторе экзогенератора сгорает с небольшим недостатком кислорода.

Экзогаз это самый дешевый газ, не содержащий кислород и метан. Основные составляющие экзогаза это азот и двуокись углерода. Химический состав экзогаза нейтрален к большинству металлов и практически не

содержит окись углерода и метан. Отсутствие насыщающих химических составляющих в экзогазе способствует его широкому применению. Вследствие простоты получения и возможности регулирования состава газов

экзогаз применяется в промышленности, особенно в металлургии. Экзогенератор комплектуется охлаждаемым реактором конверсии природного газа с водяной системой охлаждения, блоком подачи газов, блоком анализа

компонентов и приборами регулирования подачи газов. Полнота прохождения реакции окисления метана производится с присутствием специального катализатора. Установки рассчитаны на определенную пропускную способность

по продукционному составу. Необходимые объемы и концентрации газов обеспечиваются системами экзогенератора.

Метан в реакторе экзогенератора сгорает с небольшим недостатком кислорода.

Экзогаз это самый дешевый газ, не содержащий кислород и метан. Основные составляющие экзогаза это азот и двуокись углерода. Химический состав экзогаза нейтрален к большинству металлов и практически не

содержит окись углерода и метан. Отсутствие насыщающих химических составляющих в экзогазе способствует его широкому применению. Вследствие простоты получения и возможности регулирования состава газов

экзогаз применяется в промышленности, особенно в металлургии. Экзогенератор комплектуется охлаждаемым реактором конверсии природного газа с водяной системой охлаждения, блоком подачи газов, блоком анализа

компонентов и приборами регулирования подачи газов. Полнота прохождения реакции окисления метана производится с присутствием специального катализатора. Установки рассчитаны на определенную пропускную способность

по продукционному составу. Необходимые объемы и концентрации газов обеспечиваются системами экзогенератора.

Диссоциатор аммиака применяются для получения водорода путем полной диссоциации аммиака. Водород широко применяется в металлургии и машиностроении. Относительно небольшие объемы водорода выгодней получать диссоциациируя аммиак, чем химическим путем, например в электролизерах. Аммиак в реакторе диссоциатора нагревается и распадается на водород и молекулярный азот. Полнота прохождения реакции обеспечивается высокой температурой в реакторе и специальным катализатором. Диссоциатор аммиака состоит из печи с реактором, системы охлаждения продукционного газа, системы подачи аммиака. Диссоциаторы рассчитаны на определенную производительность по продукционному газу.

Установка ПКПА предназначена для подачи углеводородного газа, в качестве карбюризатора и воздуха, в качестве окислителя для цементационных печей. Установка ПКПА с газовым карбюризатором

является разновидностью системы подачи газов в реактор эндогенератора, только в качестве реактора, в данном случае будет цементационная печь. Установка предназначена для работы в комплексе с цементационной печью.

Установка обеспечивает оптимальный углеродный потенциал непосредственно в печной атмосфере. Состав науглероживающих газов в печи получается несколько хуже, чем при подаче эндогаза, но находится в допустимых пределах по сажеобразованию.

В данном случае анализ газов производится непосредственно выходящих из цементационной печи. В зависимости от необходимой концентрации газа СО2, и О2 производится регулирование нужного углеродного потенциала в печи.

Цементационная атмосфера в печи постоянно обновляется, регулируется и поддерживается на необходимом значении (~0,85-1,1% C). Установки ПКПА предлагаются на два вида карбюризатора и окислителя. ПКПА-Г предусматривает подачу

газообразных исходных материалов, а ПКПА-Ж жидких исходных материалов.

Установка предназначена для работы в комплексе с цементационной печью.

Установка обеспечивает оптимальный углеродный потенциал непосредственно в печной атмосфере. Состав науглероживающих газов в печи получается несколько хуже, чем при подаче эндогаза, но находится в допустимых пределах по сажеобразованию.

В данном случае анализ газов производится непосредственно выходящих из цементационной печи. В зависимости от необходимой концентрации газа СО2, и О2 производится регулирование нужного углеродного потенциала в печи.

Цементационная атмосфера в печи постоянно обновляется, регулируется и поддерживается на необходимом значении (~0,85-1,1% C). Установки ПКПА предлагаются на два вида карбюризатора и окислителя. ПКПА-Г предусматривает подачу

газообразных исходных материалов, а ПКПА-Ж жидких исходных материалов.

Печи для эндотермических процессов и термообработки

Эндотермические процессы и термообработки необходимы для обеспечения высокого качества изделий из металлов и сплавов.

Эндотермический газ (CO/H₂/N₂) часто используется в качестве «нейтрального» защитного газа или газа-носителя в процессе термообработки. Мониторинг и контроль состава печного газа необходимы для обеспечения того, чтобы металлические изделия сохраняли свои желаемые свойства. В этой статье рассказывается, почему необходимо точно контролировать уровни CO и CO₂, а также о том, как лучше всего измерять концентрации CO и CO₂ в печах для эндотермической термообработки.

Термическая обработка обычно используется для изменения физических или химических свойств материалов, таких как металлы и сплавы, включая сталь. Термическая обработка приводит к изменению микроструктуры материала, что обеспечивает повышение твердости, термостойкости, пластичности и прочности.

Хотя название «термическая обработка» предполагает простую процедуру, параметры процесса, включая время, температуру и атмосферу во время термообработки, необходимо тщательно контролировать, чтобы получить желаемые характеристики материала и гарантировать высокое качество продукции. 1-3

1-3

Атмосфера в печи обеспечивает защиту и контролируемую модификацию материала

Газы часто вводятся в печи во время термообработки для создания защитной среды, контролируемого окисления или в качестве переносчика веществ, предназначенных для модификации материала или поверхности .

Одной из наиболее распространенных атмосфер, используемых во время термической обработки, являются эндотермические газовые композиции, которые обычно используются в качестве «нейтрального» закалочного газа или носителя для газового науглероживания или карбонитрации.

Эндотермические газовые смеси обычно производятся генераторами эндотермического газа, которые нагревают природный газ и воздух в присутствии катализатора для получения эндотермического газа. Реакция потребляет тепло, отсюда и термин «эндотермический». 4-6

Эндотермический процесс Состав газа должен тщательно контролироваться для обеспечения качества продукции

Основная цель защитной атмосферы печи – предотвратить нежелательное обезуглероживание, водородное охрупчивание, окисление, посинение поверхности и образование сажи.

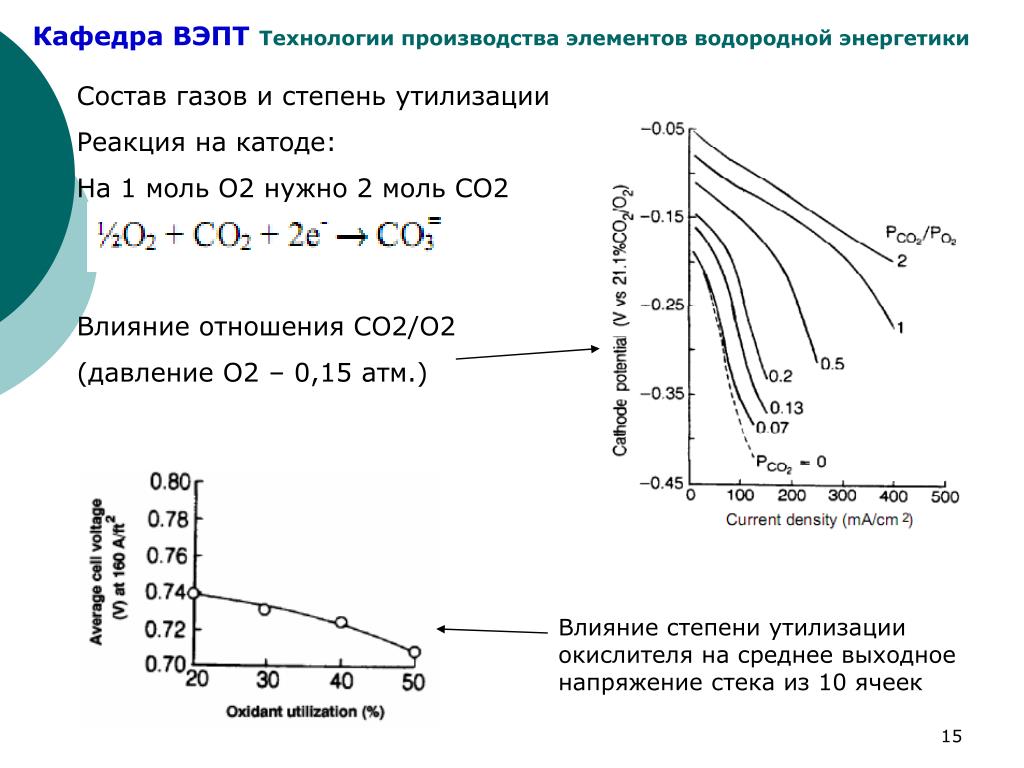

Для того чтобы желаемая обработка металла была успешной, состав газа должен тщательно контролироваться и строго контролироваться. Измерение концентраций CO, CO₂, H₂, H₂O, N₂ и CH₄ в генерируемой эндотермической газовой атмосфере может помочь обеспечить правильную работу генератора эндогаза и печи и предотвратить любые нежелательные реакции. 4,5

Присутствие O₂ или избыток CO₂ в эндотермическом газе может привести к реакциям окисления, таким как окисление железа.

Fe + CO 2 ⇌ FeO + CO

Оксид железа может образовывать видимый слой на поверхности, известный как накипь. Для поддержания белизны стали необходимо ограничить окисление железа, исключая кислород из печи и ограничивая присутствие CO₂. 4,7

Свойства сталей сильно зависят от содержания в них углерода, поэтому важно предотвратить нежелательное обезуглероживание при термической обработке. Обезуглероживание вызывает диффузию углерода к поверхности стали, что снижает общую прочность и сопротивление усталости.

Fe 3 C + CO 2 ⇌ 3Fe + 2CO

Окисляющие газы, такие как O₂ и CO₂, вызывают обезуглероживание, в то время как присутствие восстановительных газов, таких как избыток CO и H₂, может помочь предотвратить нежелательное обезуглероживание, увеличивая равновесие в сторону науглероженного продукта. 4,7,8

Измерение эндотермического процесса состава газа в печах

Эндотермические печи обычно контролируются с помощью анализаторов точки росы или датчиков кислорода. Однако этот метод контроля печи предполагает, что эндотермическая газовая смесь имеет постоянный состав, что может быть не всегда так.

В идеале, печи должны быть оборудованы комплексом измерительных решений, включая анализаторы точки росы, датчики O₂ и анализаторы CO/CO₂, позволяющие отслеживать и контролировать все важные параметры.

Новейшие эндотермические генераторы измеряют состав топочного газа и автоматизируют подачу метана и воздуха в эндогазовый генератор, чтобы обеспечить постоянную подачу эндотермического газа в печь. 7

7

Использование анализаторов СО и СО₂ для мониторинга атмосферы печи позволяет получить точную информацию о составе эндотермического газа, подаваемого в печь. Инфракрасные датчики предлагают идеальное решение для измерения CO и CO₂ в эндотермических печах, поскольку они просты в использовании, обеспечивают быстрые измерения и легко интерпретируют результаты. Более того, инфракрасные датчики можно легко встроить в системы, предназначенные для автоматического изменения производства и подачи эндотермического газа. 7

Инфракрасные датчики газа для эндотермической обработки

Edinburgh Sensors — ведущий поставщик высококачественных решений для обнаружения газов, включая широкий ассортимент инфракрасных датчиков для надежного измерения CO и CO₂. 11

Edinburgh Sensors предлагает недисперсионные инфракрасные датчики (NDIR) в качестве полных газовых мониторов (серия Guardian NG) и инфракрасные датчики OEM, предназначенные для интеграции в широкий спектр систем (Gascard NG).

В то время как некоторые ИК-датчики подвержены влиянию температуры или давления, датчики от Edinburgh предлагают обширную коррекцию температуры и давления, чтобы обеспечить точные результаты в самых разных условиях. 12,13

Ссылки и дополнительная литература

- «Практическая термообработка: второе издание» – Dossett JL, Boyer HE, ASM International, 2006.

- «Термическая обработка: основное руководство по управлению» — Bryson WE, Hanser Fachbuchverlag, 2015.

- «Термообработка сталей — процессы» — https://www.azom.com/article.aspx?ArticleID=543

- «Соображения по термической обработке. Часть первая: Атмосфера в печи» — Herring DH, Industrialheating.com, 2009.

- «Принципы и использование эндотермических генераторов газа» — http://heat-treat-doctor.com/documents/Endothermic%20Gas%20Generators.pdf

- «Обзор эндотермических генераторов» — http://www.mcgoff-bethune.com/furnace/endo.pdf

- «Информационный справочник по термическим процессам» — ASM International, «Прогресс термообработки», 2008 г.

- «Обезуглероживание — металлургические процессы» — https://www.azom.com/article.aspx?ArticleID=9624

- «Недисперсионное инфракрасное измерение газа» – Вонг Дж.Й., Андерсон Р.Л., IFSA Publishing, 2012.

- «Справочник по материалам газовых датчиков: свойства, преимущества и недостатки для применений, том 1: традиционные подходы» — Короценков Г., Springer, 2013.

- «Эдинбургские датчики» — https://edinburghsensors.com/about/about-us/

- «Датчики газа OEM» — https://edinburghsensors.com/products/oem/#products

- «Газовые мониторы» — https://edinburghsensors.com/products/gas-monitors/

Оставайтесь на связи

Если вам понравилось читать эту статью об эндотермических процессах и вы хотите узнать больше от Edinburgh Sensors, подпишитесь на нашу нечастую рассылку, нажав кнопку подписки ниже, и следите за нами в социальных сетях. .

Понимание состава газа | Журнал термической обработки

Процессы термической обработки в атмосфере приводят к желаемым металлургическим результатам, соответствующим характеристикам детали. Когда речь идет о газовой среде для нейтральной, защитной или богатой углеродом атмосферы, делается много предположений о том, как детали обрабатываются металлургически, на основе оборудования, используемого для мониторинга атмосферы или поступающих газов.

Когда речь идет о газовой среде для нейтральной, защитной или богатой углеродом атмосферы, делается много предположений о том, как детали обрабатываются металлургически, на основе оборудования, используемого для мониторинга атмосферы или поступающих газов.

Одним из аспектов понимания того, что происходит с деталью, является рассмотрение окружающей среды, которой детали подвергаются при температурах термообработки. Вы можете сделать много предположений об атмосфере на основе газовых потоков и датчиков, используемых для непрерывных измерений. Температура и время, конечно, имеют большое значение для конечной термообработки деталей, но здесь мы рассмотрим состав газа для определенных атмосфер термообработки.

Большинство атмосферных печей, работающих при давлении немного выше атмосферного с непрерывной подачей газа-носителя, имеют какой-либо вид контроля на месте. Обычными приложениями для этого могут быть отжиг, нейтральная или богатая углеродом атмосфера. Кислородный датчик обычно используется для измерения на месте, и, исходя из предположения о газе-носителе (например, эндотермическом газе), можно определить углеродный потенциал атмосферы. Газ-носитель в основном состоит из двух вариантов: азот-метанол или эндотермический газ.

Газ-носитель в основном состоит из двух вариантов: азот-метанол или эндотермический газ.

Анализаторы недисперсионного инфракрасного излучения (NDIR) являются незаменимыми инструментами для оценки атмосферы печи. Другие инструменты можно использовать при попытке оценить, является ли атмосфера правильной для достижения нейтральной или богатой углеродом атмосферы, но NDIR обеспечивает оценку трех компонентов атмосферы, которые могут обеспечить согласованность и устранить проблемы с оборудованием и подачей газовой атмосферы.

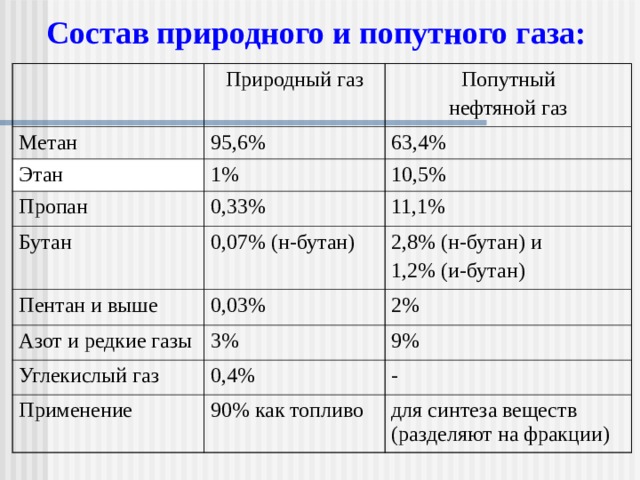

Консистенция газа-носителя делает достижимым процесс контроля в печи. Хотя газ-носитель может варьироваться между азотом, метанолом и эндотермическим газом, желаемый теоретический состав обычно может составлять 40 процентов водорода, 40 процентов азота и 20 процентов монооксида углерода. Поддержание этих процентных значений приведет к созданию атмосферы науглероживания, благоприятствующей лучшим методам науглероживания.

Эндотермические атмосферы получают путем смешивания воздуха и природного газа (метана) или воздуха и пропана, нагревания их до повышенных температур и взаимодействия их в присутствии катализатора с образованием определенного процентного содержания монооксида углерода, азота и водорода. Реакция показана с использованием воздуха с приблизительным составом 80 процентов азота и 20 процентов кислорода.

Реакция показана с использованием воздуха с приблизительным составом 80 процентов азота и 20 процентов кислорода.

2CH 4 + 4N 2 + O 2 → 2CO + 4H 2 + 4N 2

Небольшие количества двуокиси углерода и метана также образуются или остаются непрореагировавшими. Типичный эндотермический газ, полученный из природного газа и воздуха, состоит примерно из:

40 % азота — N 2

40 % водорода — H 2

от 18,8 % до 20,5 % монооксида углерода — CO

2 0,20502 0,20502 0,20502 % двуокиси углерода — CO 2

0,50% или меньше метана — CH 4

Системы недисперсионного инфракрасного анализа (NDIR) незаменимы при поиске и устранении этих проблем. Анализатор обычно измеряет CO, CO 2 и CH 4 . Как упоминалось ранее, если мы знаем, что образуется 20 процентов CO, мы можем перепроверить соотношение воздух/газ и залипание расходомеров или определить, что требуется регулировка соотношения воздуха и/или газа. Измерение для индикации закопченного или обедненного никелем катализатора также можно выполнить с помощью анализатора. Если указанное значение содержания CH 4 превышает 0,5 процента, требуется выжигание катализатора в соответствии с процедурами, установленными производителем. Если после прогорания CH 4 уровень все еще высок или повышается в течение нескольких дней, возможно, требуется полная замена катализатора.

Измерение для индикации закопченного или обедненного никелем катализатора также можно выполнить с помощью анализатора. Если указанное значение содержания CH 4 превышает 0,5 процента, требуется выжигание катализатора в соответствии с процедурами, установленными производителем. Если после прогорания CH 4 уровень все еще высок или повышается в течение нескольких дней, возможно, требуется полная замена катализатора.

Анализаторы NDIR также используются для определения содержания углерода в атмосферных печах. Сочетание температуры, CO, CO 2 и CH 4 дает достаточно данных для расчета углеродного потенциала в печи. Эта технология позволяет вносить незначительные коррективы в расчет контроллера датчика углерода на месте, чтобы свести к минимуму неконтролируемые ситуации с углеродом с конечной целью производства качественных деталей без переделок или, в худшем случае, без брака.

Теория работы NDIR

Ячейки работают в соответствии с недисперсионным инфракрасным (NDIR) переменным светом для генерации частоты. Принцип измерения основан на полосовых фильтрах для каждого конкретного диапазона поглощения измеряемых газов. Измерение окиси углерода, двуокиси углерода и газообразного метана является высокоселективным.

Принцип измерения основан на полосовых фильтрах для каждого конкретного диапазона поглощения измеряемых газов. Измерение окиси углерода, двуокиси углерода и газообразного метана является высокоселективным.

Состав атмосферного газа

При ручном закрытии всех клапанов обогащающего газа и разбавляющего воздуха на печи, протекающей только эндотермический газ, состав вашего газа должен быть похож на эндотермический газ, считываемый непосредственно из эндотермического генератора.

Таблица 1Атмосферу печи, ожидаемую только от подготовленной атмосферы, можно увидеть в Таблице 1.

Когда возникают проблемы с атмосферой, хорошее испытание и оценку потенциальных проблем можно определить, используя непосредственно подготовленную атмосферу и оценив состав газ как описано.

Если эндотермический генераторный газ или система метанола азота не производят надлежащий газ, эти значения будут другими (вариации прямого газообразного азота метанола будут варьироваться в зависимости от температуры печи). Всегда начинайте сначала с подготовленной атмосферы и убедитесь, что ваш газ-носитель соответствует тому, что вы ожидаете в печи.

Всегда начинайте сначала с подготовленной атмосферы и убедитесь, что ваш газ-носитель соответствует тому, что вы ожидаете в печи.

Чтобы иметь представление о составе атмосферы в печи, необходимо иметь базовый уровень для газов, которые дают хорошие металлургические результаты при определенных настройках атмосферы. Поскольку каждая печь в конечном итоге будет немного отличаться, рекомендуется оценивать каждую печь. Печь будет иметь различные показания в зависимости от графика выгорания и используемой уставки углеродного потенциала. Вариации обычно вызваны «приправкой» печи. Любое изменение возможности управления печью вокруг желаемой уставки может быть вызвано любой из проблем, описанных в Таблице 2.

Эндотермические газовые генераторы RX®: электрические и газовые

Когда вы ищете что-либо в жизни, вы всегда чувствуете себя более комфортно, когда обращаетесь к экспертам. Как производитель промышленных печей, Surface® Combustion имеет большую установленную базу и продает гораздо больше новых эндогазовых генераторов, чем любой конкурент в США. Иногда НАШИ конкуренты покупают НАШИ генераторы, чтобы их оборудование работало лучше!

Иногда НАШИ конкуренты покупают НАШИ генераторы, чтобы их оборудование работало лучше!

Компания Surface® Combustion стала пионером в разработке эндотермического газа, который будет использоваться в качестве среды-носителя для современного процесса газовой науглероживания. Это произвело революцию в индустрии термической обработки по сравнению со вчерашним процессом науглероживания и легко сделало возможным будущее ускоренного/диффузионного науглероживания, контроля содержания углерода и всех приборов и датчиков, выросших из этого изобретения.

Компания Surface назвала этот чудесный эндотермический газ торговой маркой RX® gas.

Сегодняшний генератор сильно отличается от своего дедушки из 1940-х годов. Модульная конструкция позволяет точно разработать определенный диапазон расхода газа стабильного качества. Необходимое вам количество эндотермического газа RX достигается путем добавления необходимого количества трубок (или реторт). Реторты из сплава находятся в высокоэффективных теплоизолированных колоннах и заполнены катализатором с никелевым покрытием. Эти сборки нагреваются примерно до 1950°F и пропустить через реторту смесь воздуха и природного газа. Температура и катализатор превращают смесь в конечный состав эндогаза RX, состоящий из 40% азота, 40% водорода и 20% монооксида углерода.

Эти сборки нагреваются примерно до 1950°F и пропустить через реторту смесь воздуха и природного газа. Температура и катализатор превращают смесь в конечный состав эндогаза RX, состоящий из 40% азота, 40% водорода и 20% монооксида углерода.

В зависимости от высоты реторты из сплава максимальная скорость потока в каждой реторте может составлять 2000 кубических футов в час (кубических футов в час) или 3000 кубических футов в час. Важно отметить, что, поскольку печное оборудование нуждается в замене RX-газа, что они и сделают, наши генераторы имеют возможность изменения диапазона 6 к 1, что означает, что мы можем производить 1/6 максимальной мощности, указанной на паспортной табличке, без какого-либо ущерба для качества состава газа.

Чтобы увеличить время безотказной работы нашего газогенератора RX, в него включены многие функции, в том числе прогорание на линии, если выбрана дополнительная трубка, где реторта может быть отключена и восстановлена путем пропускания воздуха через реторту при температуре, и резервный насос смеси, который позволяет включение и выключение на ходу, чтобы обеспечить непрерывную работу в случае отказа насоса.

Функции управления включают нашу систему ESA, в которой используется технология автомобильных кислородных датчиков для контроля точки росы (или углеродного потенциала) полученного эндогаза RX. Это используется для контроля состава эндогаза RX. Наша служба поддержки всегда готова помочь вам в поиске и устранении неполадок с эндотермическим газогенератором.

Сегодня у нас есть ряд онлайн-диагностических возможностей, которые проверяют уравновешенный поток в каждой реторте и состав эндогаза в каждой реторте.

Узнайте больше

Примерное исследование по эффективности

- Особенности

- Процессы

- Industries

- Материал/Компонент

- Спутниковое оборудование

Стандартные сериалы.

Изоляционные системы из керамического волокна позволяют плавно нагреваться или охлаждаться

Имеются электрические и газовые системы прямого нагрева

Функции автоматического регулирования до 6:1 исключают сброс избыточного газа

Модульная конструкция, обеспечивающая функции оперативного обслуживания (выжигания) в то время, когда одна или несколько труб производят газ

Воздух Доступны системы водяного и газового охлаждения

Доступны резервные насосы подачи смеси

Надежный кислородный датчик, автоматическое управление точкой росы

0005ESA® Управления используют надежные автоматические управления точкой точки росы на основе кислорода

Отжиг

Восстановление углерода

Carbonitriding

Carburizing

.

Снятие стресса

Показан список частичных процессов. Ищете что-то конкретное, свяжитесь с нами.

Аэрокосмическая отрасль

Сельскохозяйственная

Automotive

Подшипники

Коммерческое тепловое обработку

крепеж

ручные и электроинструменты

Off Road/Mining/Excavation

Oil & Gas

Powder Metals

Транспортное управление/шина/рельс

Wind Wind Whou

Показан неполный список отраслей. Ищете что-то конкретное, свяжитесь с нами.

Литейный и ковкий чугун

Порошковый металл

Нержавеющая сталь

Сталь

Инструменты

Показан частичный список материалов и компонентов. Ищете что-то конкретное, свяжитесь с нами.

Показан неполный список сопутствующего оборудования. Ищете что-то конкретное, свяжитесь с нами.

СВЯЖИТЕСЬ С НАМИ СЕГОДНЯ, и позвольте нам показать вам Ценность Surface™- Новые клиенты

- Существующие клиенты

Пожалуйста, позвоните нам, когда вы будете готовы обсудить новую печь или обслуживание, модернизацию или замену вашей печи или любой ее части.

Газ (CO)

Газ (CO)