В чем особенности производства черных металлов: Черная металлургия: cырье для производства черных металлов и сплавов

alexxlab | 16.12.1989 | 0 | Разное

Черная металлургия: cырье для производства черных металлов и сплавов

Для производства металлов необходимы следующие материалы:

- руда;

- топливо;

- флюсы;

- огнеупорные материалы.

Руда

Руда представляет собой полезное ископаемое, добываемое из недр земли. Это горная порода, из которой при данном уровне развития техники экономически целесообразно извлекать металлы. Например, в настоящее время целесообразно перерабатывать руды, если содержание металла в них составляет:

- железа – 20 – 60%;

- меди – 1 – 3%;

- никеля – 0,3 – 1,0%;

- молибдена – 0,005 – 0,02%.

По мере развития техники указанные пределы постепенно снижаются и переработке подвергаются руды с меньшим содержанием полезного компонента.

Руда состоит из минералов, содержащих полезный металл и так называемую пустую породу. Пустая порода может быть:

- кремнистой, представленной кварцем – SiO2;

- глиноземистой, содержащей значительное количество глинозема – Al2O3;

- магнезиальной, содержащей в своем составе соединения магния.

В зависимости от содержания добываемого металла руды бывают богатые и бедные. Бедные руды обогащают, то есть удаляют из руды часть пустой породы, в результате получают концентрат с повышенным содержанием добываемого металла.

Руды обычно называются по одному или нескольким металлам, содержащимся в них. Например, железные, марганцевые, медные, хромоникелевые, железо-ванадиевые и др.

Запасы руд делят в зависимости от степени изученности на несколько категорий, обозначаемых буквами латинского алфавита А, В, С.

К категории А (промышленные запасы) относятся месторождения, по которым проведено разведочное бурение по частой сетке скважин и форма рудного тела выявлена с достаточной точностью. Утверждение месторождения по категории А является основанием для начала строительства металлургического завода.

К категории В (вероятные запасы) относятся месторождения, обуренные по редкой сетке скважин, что делает затруднительным определение точной формы рудного тела.

К категории С (ориентировочные запасы) относят месторождения, форма рудного тела в которых известна лишь в самых общих чертах, по естественным обнажениям или геофизическим данным. Запасы руды по категории С могут использоваться только при перспективном планировании развития металлургии.

Сумма запасов (А + В + С) называется общими балансовыми запасами руд.

Топливо

Топливо в металлургической промышленности используется в виде кокса, природного газа, мазута. Оно служит не только как горючее для нагрева и расплавления материала, но и как реагент в химических реакциях металлургических процессов.

Флюсы

Флюсы представляют собой материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды и золой топлива. Такое соединение называют шлаком. Он имеет меньшую плотность, чем металл, поэтому располагается над металлом, защищая металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды SiО2, Р2О5 и основным, если в его составе больше основных оксидов – СаО, MgО.

Шлак называют кислым, если в его составе преобладают кислотные оксиды SiО2, Р2О5 и основным, если в его составе больше основных оксидов – СаО, MgО.

Огнеупорные материалы

Огнеупорные материалы применяют для изготовления внутреннего слоя (футеровки) металлургических печей. Они должны:

- выдерживать нагрузки при высоких температурах;

- противостоять резким изменениям температур, химическому воздействию шлака и печных газов.

Огнеупорность материала определяется температурой его размягчения.

По химическим свойствам огнеупорные материалы разделяют на:

- кислые;

- основные;

- нейтральные.

Кислые

Кислые – это материалы, содержащие значительное количество кремнезема SiO2. Например, кварцевый песок (95% SiО2), динасовый кирпич.

Основные

Основные – это материалы, содержащие основные оксиды (СаО, MgО). Например, магнезитовые кирпич, порошок.

Нейтральные

Нейтральные – это материалы, содержащие большое количество Al2O3 и Cr2O3. Например, хромомагнезитовые, шамотные кирпичи.

Например, хромомагнезитовые, шамотные кирпичи.

При высоких температурах футеровка печи взаимодействует с флюсами и шлаками. Если в печи, имеющей футеровку, выложенную основным огнеупорным материалом, применять кислые флюсы, то в процессе плавки образуются кислые шлаки, которые, взаимодействуя с основной футеровкой, будут разрушать ее. То же произойдет, если в печи, выложенной огнеупорными материалами из кислых оксидов, применить основные флюсы. Поэтому в печах с кислой футеровкой используют кислые шлаки, а в печах с основой – основные.

Высокой огнеупорностью обладают углеродистые материалы, содержащие до 92% углерода в виде графита. Материалы применяются в виде кирпичей, блоков для кладки лещади доменных печей, электролизных ванн для получения алюминия, тиглей для наплавки медных сплавов.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

особенности производства металлов из железной руды

География

12.11.21

14 мин.

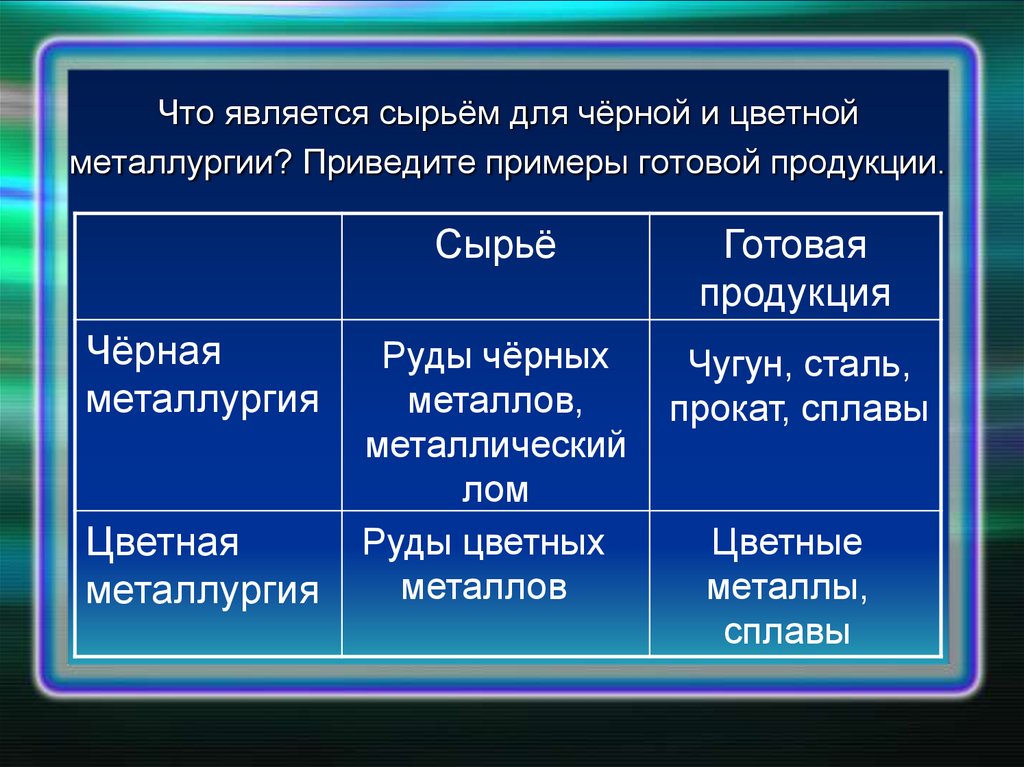

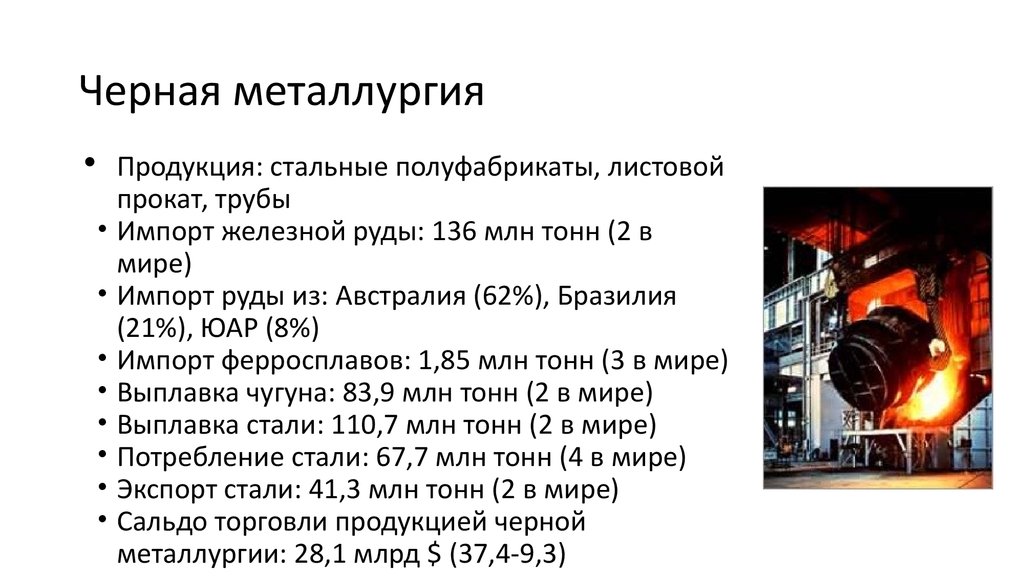

Ведущая тяжелая промышленность представлена предприятиями, которые специализируются на добыче сырья в виде природных ископаемых, изготовления и последующей переработки металлов, основу которых составляет железо. Это чугун и сталь, всевозможные сплавы. Рассматривая особенности черной металлургии в России, следует отметить, что к ней относятся предприятия, специализирующиеся также на переработке хрома с марганцем.

Это чугун и сталь, всевозможные сплавы. Рассматривая особенности черной металлургии в России, следует отметить, что к ней относятся предприятия, специализирующиеся также на переработке хрома с марганцем.

Оглавление:

- Общее понятие

- Суть расположения

- Сырьевая база

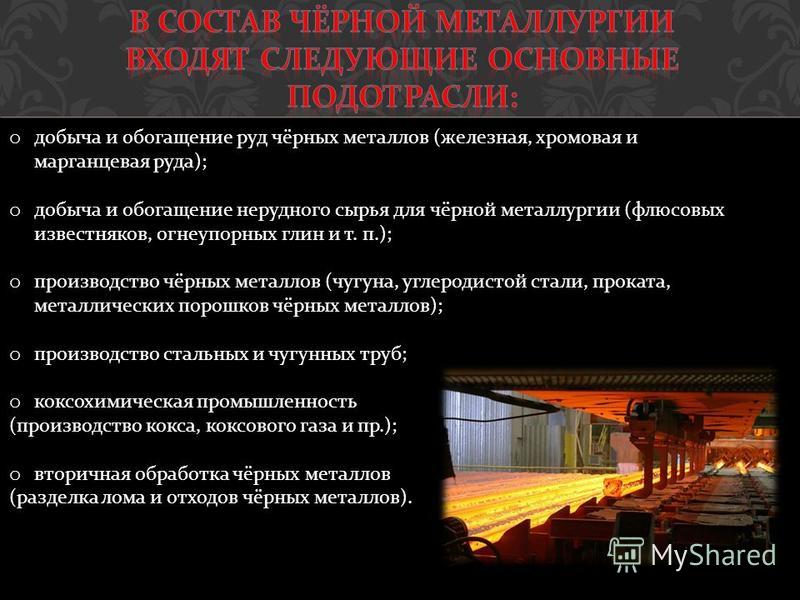

- Состав отрасли

- Роль для страны

Общее понятие

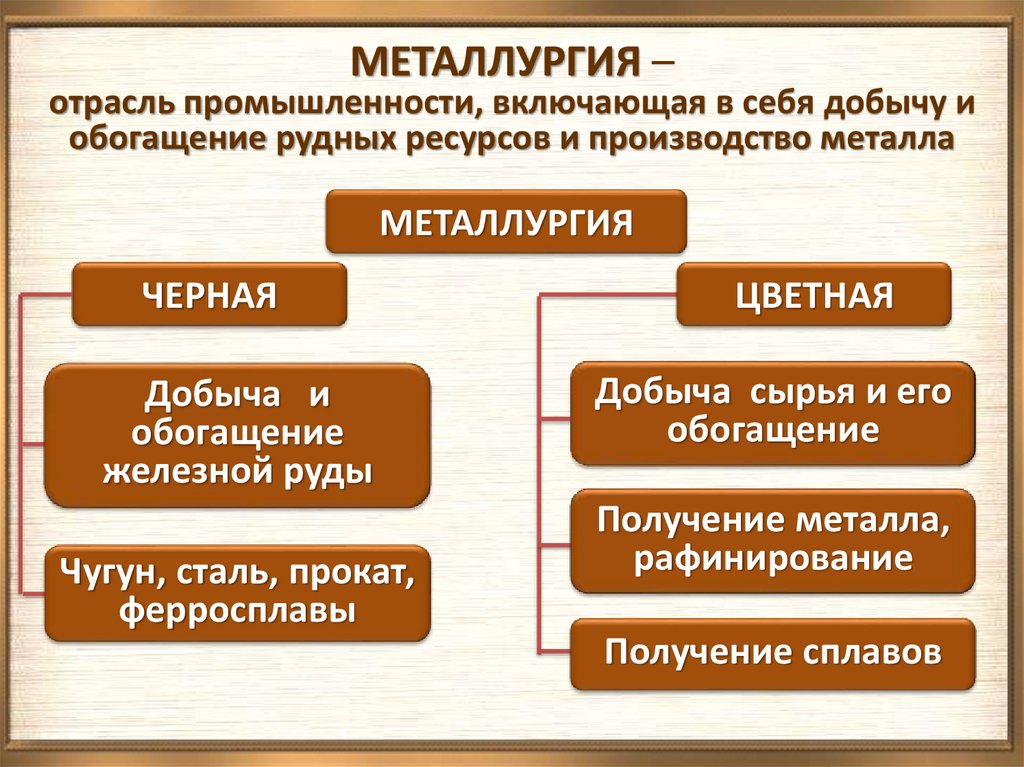

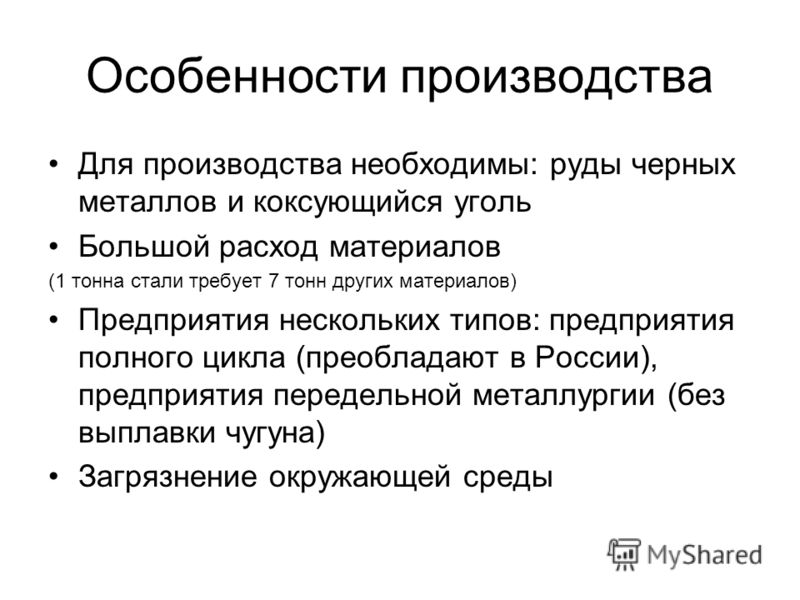

Описываемая отрасль специализируется не только на металлах. К ней относятся заводы, основное направление которых заключается в переработке с добычей материалов сопутствующего вида. К таковым можно отнести огнеупоры, кокс. Черная металлургия отличается определенными особенностями, свойственными только ей, и отличающими от принципов изготовления цветных металлов:

- Чугун, сталь и сплавы на их основе в количестве 1/3 части от всей выпускаемой продукции составляют основу машиностроения.

- Значительная часть создаваемого сырья находит применение в строительной сфере.

Из него получаются прочные и надежные несущие, нагруженные конструкции.

Из него получаются прочные и надежные несущие, нагруженные конструкции.

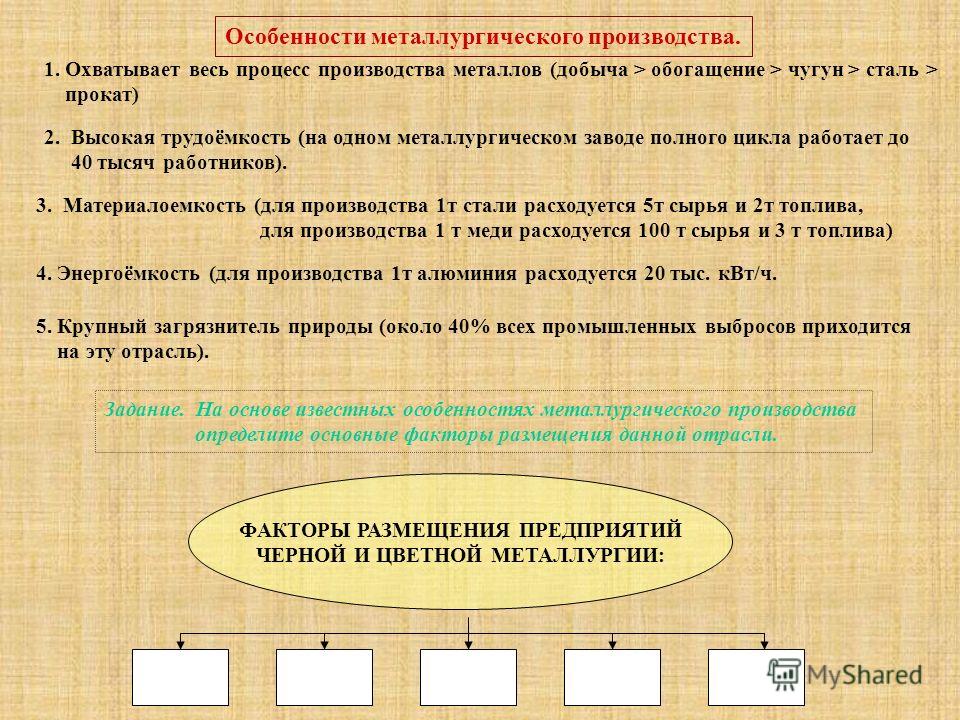

Специфика описываемого комплекса заключается в том, что предприятия черной металлургии в России представляют основу ее индустриального направления. Более того, они считаются наиболее материалоемкими и капиталоемкими.

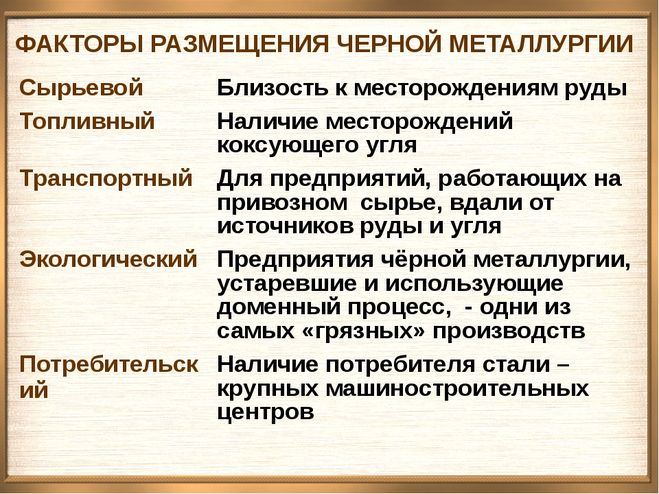

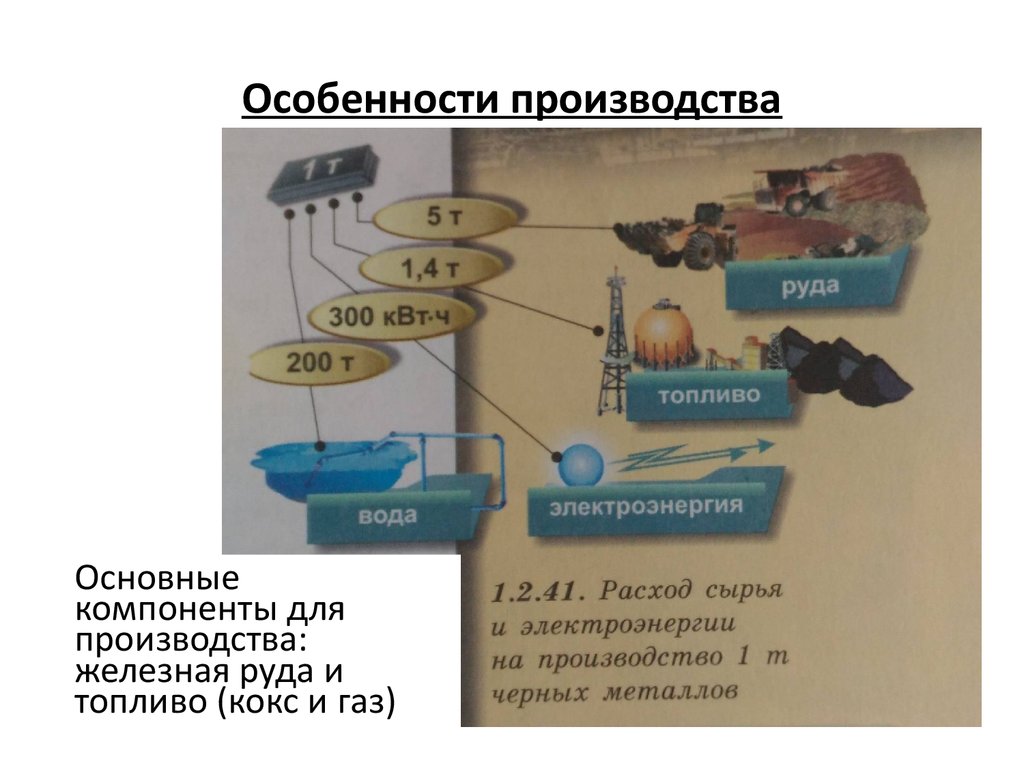

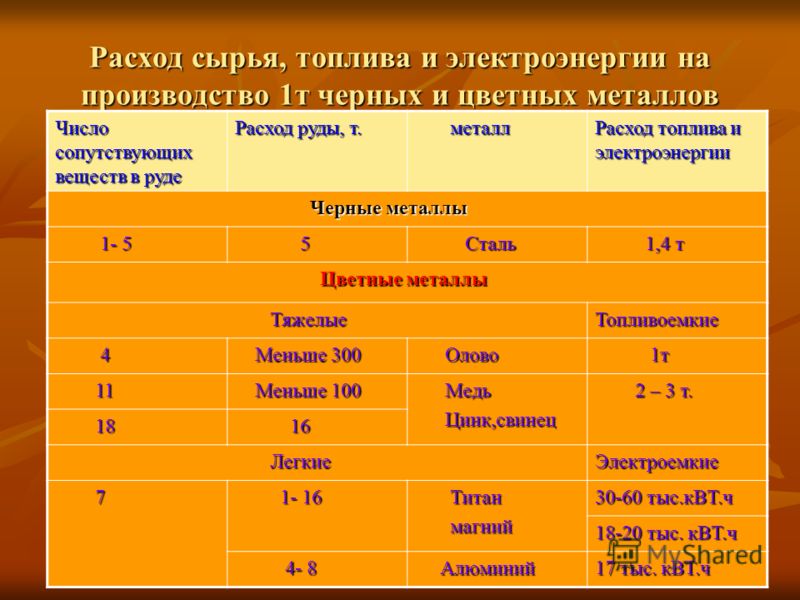

Организация по производству металлического сырья отличается тем, что на первый план выходит региональная зависимость. Например, переработка добытой руды с последующим созданием первичного металла в виде чугуна требует применения кокса в большом количестве. Сырье должно непрерывно подаваться на производственные линии, происходит существенный расход электроэнергии.

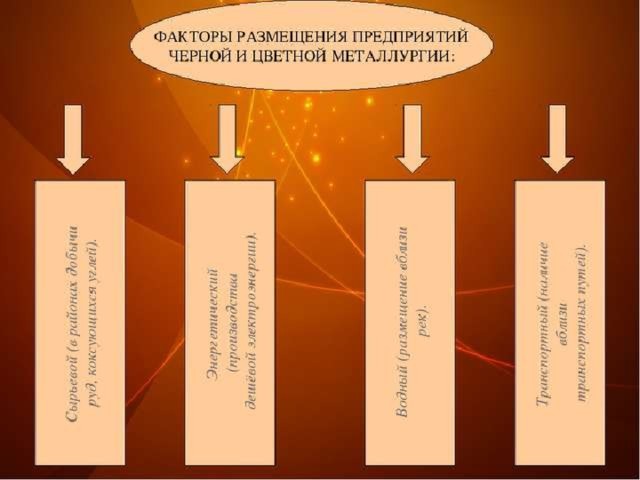

Статистика показывает, что около 90% всех затрат, уходящих на изготовление черного металла, приходится на закупку топлива и добычу сырья. Транспортировке подлежат огромные массы топлива и руды, чем и обуславливается необходимость в рациональном расположении заводов. В результате концентрация предприятий по черной металлургии, что можно отобразить таблицей или списком, происходит следующим образом:

- Неподалеку от месторождений руды, когда необходимо решать вопрос с доставкой энергоносителя.

- Вблизи топливных источников, каковыми выступают точки добычи угля. При этом следует продумывать условия поставки исходного сырья.

- Расположение на доступном расстоянии от пунктов необходимого топлива и промежуточных материалов.

Основная масса комбинатов, производящих описываемую продукцию, находится в непосредственной близости от рудных залежей. Объясняется подобный факт довольно просто.

Суть расположения

Известно, что при массовом возведении металлургических объектов производственный процесс относительно изготовления железа из предварительного обогащенного сырья осуществлялся с применением древесного угля. Такой энергоноситель обычно располагался в непосредственной близости к месторождениям руды. Когда же произошел переход на кокс, перемещать уже существующие производства не представлялось выгодным мероприятием.

В обозначенном случае отсутствует зависимость основного процесса от запитывания электроэнергетикой, хотя потребность от нее не стоит преуменьшать. В этом случае все просто. Подача электричества даже на существенные расстояния не настолько дорогостоящая, чем организация поставки и хранения объемных и чрезмерно тяжелых материалов.

В этом случае все просто. Подача электричества даже на существенные расстояния не настолько дорогостоящая, чем организация поставки и хранения объемных и чрезмерно тяжелых материалов.

Если говорить о передельных заводах, специализирующихся на переработке лома из черного металла, они в большинстве своем находятся неподалеку от масштабных машиностроительных центров.

Сырьевая база

Что касается исходного материала, выступающего основной базой в описываемом производстве, оно имеет большое значение. Черную металлургию в современном мире принято разделять на следующие виды:

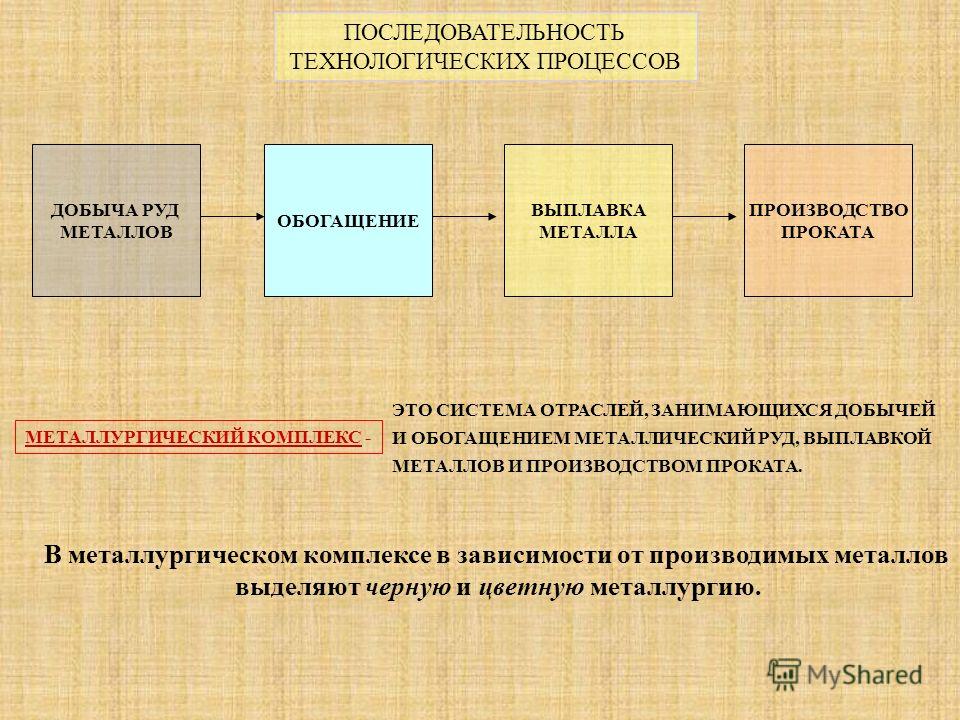

- Объекты с полным рабочим циклом отличаются тем, что основные функциональные стадии осуществляются в пределах одной зоны. Сюда относится обогащение обрабатываемой руды, создание кокса, выплавка металла с последующим его прокатом.

- Металлургические передельные зоны. Особенность заключается в том, что стадия в виде изготовления стали или сплавов выносится в отдельное направление.

- Малое производство характеризуются наличием малых цехов, которые располагаются в пределах машиностроительных предприятий.

В первом и третьем случае сырьевая база представлена полуфабрикатом для дальнейшего изготовления стали. Это может быть металлолом или чугун, какие-либо отходы от главного металлургического процесса. Производство в таком случае представлено созданием ферросплавов, отличающихся наличием легирующих компонентов.

В случае с заводами полного цикла добыча сырьевой руды с ее последующим обогащением, дальнейшая выплавка проводится в одном месте. В черной металлургии задействуется сырьевая база, в которую входит большая доля металла, что немаловажно при больших масштабах переработки. Стоит отметить, что получение руды и ее последующее обогащение требуют затраты большого объема электроэнергии, обязательно должны быть доступны водные ресурсы.

Состав отрасли

Металлургическая сфера, отличающаяся полным циклом, представлена большим количеством предприятий. Чаще всего они справляются со следующими задачами:

Чаще всего они справляются со следующими задачами:

- получение металлических руд с последующим их обогащением;

- добыча дополнительных нерудных материалов в виде известняковых флюсов, глины огнеупорного типа, их соответствующая подготовка;

- коксохимическое производство, к которому относится создание соответствующего газа;

- изготовление отливок, чугуна, черного металла, проката, углеродистой стали;

- повторная обработка лома, а также производственных отходов.

Когда основой выступает технология по производству чугуна и стали, принято выделять отдельные металлургические циклы. К таковым относится изготовление продукции конвертерным, электродуговым, мартеновским способом, по принципу непрерывной разливки. Сюда же относится прокатное производство, предприятия доменного типа.

Главным в металлургическом полном цикле является чугунное производство. В процессе технологического восстановления из подготовленного сырья железа в доменных печах осуществляется его насыщение углеродом. Результатом процедуры выступает получение чугуна.

Результатом процедуры выступает получение чугуна.

Сталь содержит в себе гораздо меньшее количество углерода, в ней присутствуют легирующие добавки. Ее производство предполагает выполнение дополнительных мероприятий с применением электродуговых или мартеновских печей, кислородных конвертеров. Из этого следует, что производство стальной продукции — процесс энергетически затратный.

В середине прошлого века была разработана металлургия бездоменного типа. В ее основу положен принцип прямого восстановления железа, из предварительно обогащенной сырьевой базы.

Подобная технология производства сталей минимизирует потребление энергии, поскольку сокращаются определенные операции. Более того, готовый продукт получается качественным, чистым, в нем отсутствуют вредные добавки типа фосфора и серы. Этого невозможно достичь в ходе традиционного производства.

Роль для страны

Продукция черной металлургии представляет собой основу современной тяжелой промышленности, что является немаловажным фактором. На действующих предприятиях готовая продукция выпускается передельным чугуном, листами, конвертерной или мартеновской сталью. Нередко поставка осуществляется стальными трубами, готовым прокатом. Черная металлургия также предполагает изготовление особенных ферросплавов. Их задействуют в производстве легированным марок стали.

На действующих предприятиях готовая продукция выпускается передельным чугуном, листами, конвертерной или мартеновской сталью. Нередко поставка осуществляется стальными трубами, готовым прокатом. Черная металлургия также предполагает изготовление особенных ферросплавов. Их задействуют в производстве легированным марок стали.

Что касается передельного чугуна, он проходит процесс плавки, в результате получается сталь с разным процентным содержанием углерода. Чаще всего такой металл поставляется в слитках, которые подлежат прокатке или ковке с целью создания профилей с разным сечением:

- листовой или сортовой прокат;

- заготовки;

- трубы бесшовного типа;

- специальные виды.

Стальной профиль задействуется при возведении массивных конструкций. Примером являются железнодорожные рельсы, перекрытия для зданий, мосты. Из распространенного сортового проката выделяются швеллеры, двутавры, тавры, углы. Подобные изделия изготавливаются на предприятиях в широком диапазоне, представлены стандартизированными размерами. Для производства сварных стальных труб задействуется в основном листовой прокат. К специальным видам принято относить зубчатые колеса с различным назначением, оси и другие детали для железнодорожной техники.

Для производства сварных стальных труб задействуется в основном листовой прокат. К специальным видам принято относить зубчатые колеса с различным назначением, оси и другие детали для железнодорожной техники.

Что касается чугунного фасонного литья, оно задействуется в отношении станин для специализированного оборудования, например, деревоперерабатывающие устройства. На передельных предприятиях стандартно осуществляется переработка чугуна с аналогичным названием, лома из металла, отходов металлургии. Продукция добывается по принципу переплавки с последующей очисткой.

Российская металлургическая промышленность представляет собой высокоэффективную и системообразующую отрасль. Страна считается крупнейшим производителем стали и чугуна в мировом хозяйстве. Это обусловлено размещением больших залежей коксующегося угля, железной руды на ее просторах. При подготовке доклада или сообщения по географии для старших классов по описываемой теме следует воспользоваться изложенными фактами для лучшей характеристики информации.

отраслевой состав, значение и продукция

Металлургический комплекс занимает третью позицию в структуре промышленного производства и относится к базовым отраслям индустрии. Черная металлургия играет важную роль в развитии экономики любой страны.

Ее отраслевой состав включает организационные и технологические мероприятия по производству стали, чугуна и проката. Кроме того, она включает в себя:

- добычу, обогащение руд;

- получение нерудного и вспомогательного сырья для этой отрасли;

- вторичный передел;

- изготовление огнеупоров;

- металлоизделий производственного назначения;

- коксование угля.

Продукция черной металлургии нашла применение в большинстве сфер экономики. Главные ее потребители – машиностроительная, металлообрабатывающая индустрия, строительство, железнодорожный транспорт. Она взаимосвязана также с легкой и химической промышленностью.

Черная металлургия, динамично развивающаяся отрасль. Но это сложная производственная сфера и у России довольно сильные конкуренты в лице Японии, Украины, Бразилии. Ей удается сохранять одну из лидирующих позиций, при этом выгодно выделяться низкой себестоимостью. В сфере добычи железной руды, а также выплавки чугуна и коксового производства ей удалось добиться наибольших успехов. Этому способствует постоянное совершенствование технологических процессов, разработка стратегических планов и совершенствование антикризисного управления.

Ей удается сохранять одну из лидирующих позиций, при этом выгодно выделяться низкой себестоимостью. В сфере добычи железной руды, а также выплавки чугуна и коксового производства ей удалось добиться наибольших успехов. Этому способствует постоянное совершенствование технологических процессов, разработка стратегических планов и совершенствование антикризисного управления.

Содержание

- Типы и особенности предприятий

- Полный цикл

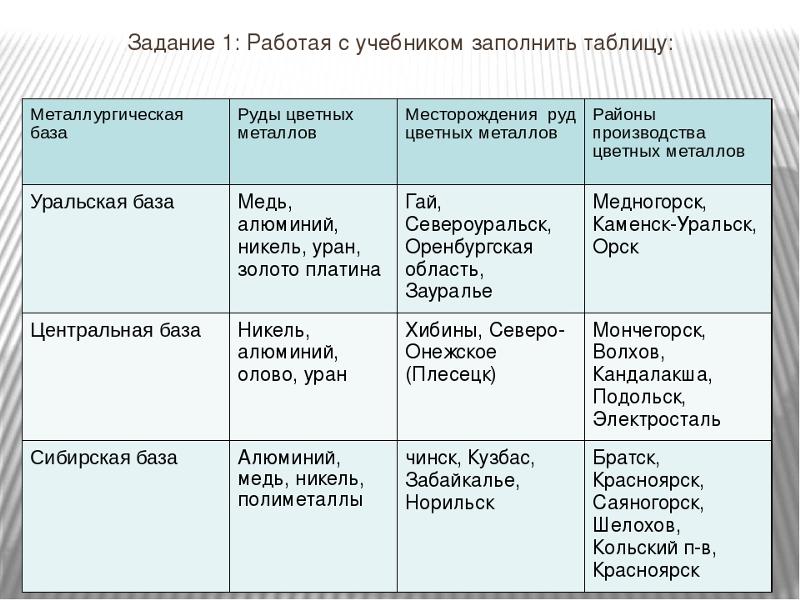

- Металлургические базы: характеристики и размещение

- Особенности метода

- Состояние рынка и тенденции развития отрасли

- Технологии и безопасность производства

Типы и особенности предприятий

Природная основа черной металлургии – топливо и металлическое сырье.

Россия богата на ископаемые и сырье для развития этой отрасли, но их территориальное размещение неравномерно. Поэтому строительство комбинатов имеет привязку к определенным районам. Выделяют три типа черной металлургии, от них непосредственно зависит географическое положение производственных комплексов:

- металлургия полного цикла, подразумевающая присутствие всех производственных этапов, которые осуществляются на территории одного предприятия;

- металлургия неполного цикла отличается тем, что один из процессов выделен в отдельное производство;

- малая металлургия, которая характеризуется отдельными металлургическими цехами в составе машиностроительных комплексов.

Полный цикл производства включает в себя как основное производство чугуна, стали, проката, так и подготовительный этап к плавке железных руд – ее обогащение для повышения содержания в ней железа. Для этого удаляется пустая порода и обжиг для устранения фосфора, углекислоты, серы.

Для обеспечения качества конечного продукта необходимо применение следующих компонентов:

- технологического топлива;

- воды;

- легирующих металлов;

- флюсов;

- огнеупорных материалов.

В качестве топлива в основном выступает кокс из высококалорийного, малозольного, малосернистого и высокопрочного угля, а также газ. Металлургические предприятия полного цикла в большинстве своем размещаются поблизости к топливным, сырьевым и водным ресурсам, а также к вспомогательным материалам.

При производстве 90% затрат идут на топливо и сырье. На кокс из них приходится – около 50%, на железную руду – 40%. Предприятия полного цикла располагаются близко к сырьевым источникам – в Центре и на Урале, топливным базам – комплексы на Кузбассе, а также заводы между пунктами – в Череповце.

Полный цикл

В металлургии неполного цикла акцент делается на одном виде продукции – чугун, сталь или прокат. Передельные предприятия – отдельная группа, специализирующаяся на изготовлении стали без выплавки чугуна, в нее входят также трубопрокатные заводы.

Расположение таких производств зависит от близости к источникам вторсырья и потребителям готовой продукции. В случае с машиностроительными заводами – это одно лицо, поскольку они и потребители, и источники металлолома.

Для малой металлургии, являющейся частью предприятий машиностроения, как понятно из расположения, основной ориентир – потребители.

Изготовление ферросплавов и электростали также входит в состав черной металлургии.

Первые – сплавы с легирующими металлами такими, как ферросилиций, феррохром. Их производят на передельных предприятиях (чугун-сталь, чугун) либо заводах полного цикла.

Они важны для развития качественной металлургии. Получение их происходит электрометаллургическим путем на специализированных заводах, но при этом расходуется большое количество электроэнергии – на 1 тонну нужно до 9 тыс. кВт-ч. Изготовление электросталей наиболее развито в областях необходимого скопления металлолома и источников энергии.

кВт-ч. Изготовление электросталей наиболее развито в областях необходимого скопления металлолома и источников энергии.

В современном машиностроении, которое нуждается в металле разных марок, высокого качества, ограниченных партиях особым спросом пользуется продукция мини-заводов. Они не требуют больших мощностей, способны в оперативном порядке осуществить выплавку конкретного металла в небольшом количестве.

Их преимущество – быстрая реакция на изменения конъюнктуры рынка, максимальное удовлетворение потребительских запросов и высокое качество получаемой стали, особенность плавки прогрессивным электродуговым методом.

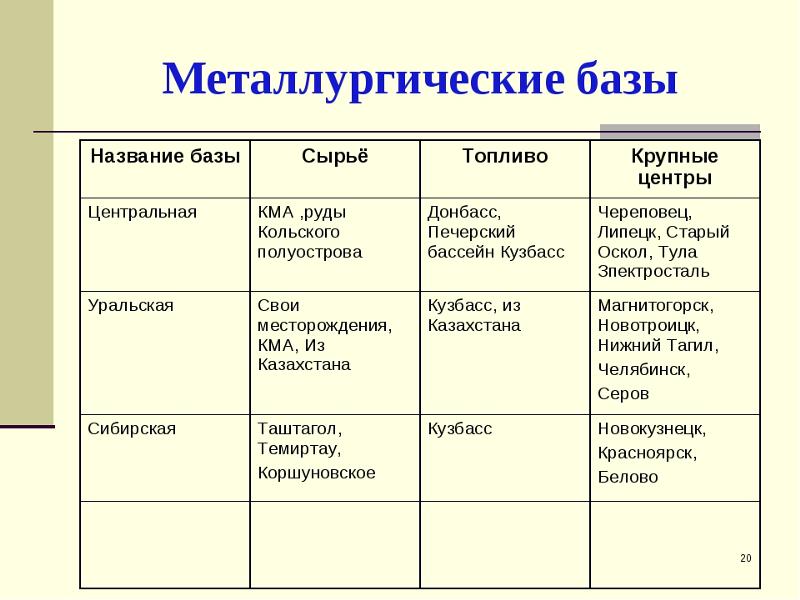

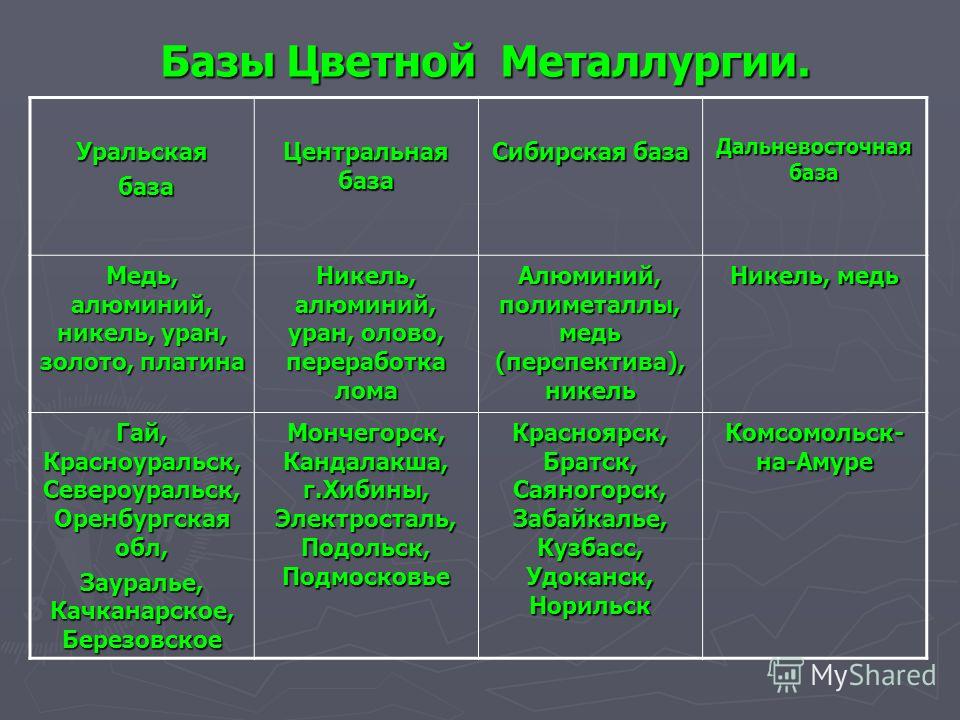

Металлургические базы: характеристики и размещение

Металлургические предприятия, пользующиеся общими ресурсами – топливом и рудой, обеспечивающие страну нужным объемом металла называются металлургическими базами. Старейшая из них расположена на Урале. Она еще с XVIII века выплавляет наибольший объем чугуна, стали в России и по сей день остается лидером.

Она еще с XVIII века выплавляет наибольший объем чугуна, стали в России и по сей день остается лидером.

Следующие позиции занимают Центральный и Северный район, а также Сибирь и Дальний Восток. Кроме того, за пределами основных, расположены другие центры черной металлургии – «Северсталь» (Череповец) комбинат полного цикла, а также передельного типа – в Поволжье, на Северном Кавказе.

Уральская черная металлургия использует привозное топливо – кузнецкий, карагандинский уголь, а ископаемые, добываемые в Кизеловском бассейне, могут применяться лишь в смеси.

Поставки сырья осуществляются из Казахстана, а также с Курской магнитной аномалии. Собственная сырьевая база представлена, перспективно развивающимися, Качканарским и Бакальским месторождением.

На Урале много железной руды, которая содержит легирующие компоненты, а также в месторождении «Полуночное» имеются залежи марганцевых руд.

Ведущая роль в этом районе у предприятий полного цикла, при этом сохранились и развиваются мелкие заводы.

Предприятия неполного цикла преимущественно расположены на западных склонах. Особенность региона в том, что только там производят выплавку природно-легированных металлов и чугуна на древесном угле.

Центральная металлургическая база пользуется привозным топливом. Добыча руды преимущественно осуществляется в Курской, Белгородской области. Большая часть стали, чугуна выплавляется Новолипецким комбинатом – в одном из самых крупных и технологически развитых в России.

Особый интерес представляет завод, расположенный в Старом Осколе, на котором железо и электросталь изготовляют из железорудного концентрата посредством химического восстановления, при этом минуя этап выплавки чугуна.

Особенности метода

Этот прогрессивный метод не требует использования кокса, большого водопотребления, что важно для района с дефицитом пресных вод и собственных топливных ресурсов. К крупным чугунолитейным, сталелитейным и сталепрокатным металлургическим заводам относятся:

- Новотульский;

- «Электросталь»;

- предприятие в Орле;

- Косогорский.

Менее мощные сталелитейные заводы в Волго-Вятском районе: Выксунский, Кулебакский, Омутнинский. Центральный район славится малой металлургией и имеет огромный плюс – расположение рядом с железорудным бассейном, а также соседство с центрами машиностроения и другими потребителями.

Сибирская и Дальневосточная металлургические базы работают на кузбасском угле, а также железных рудах Горного Алтая, Приангарья.

Там расположены заводы, комбинаты полного цикла – Кузнецкий и Западно-Сибирский.

Передельные заводы работают в следующих городах:

- Красноярк;

- Комсомольск-на-Амуре;

- Забайкальск;

- Новосибирск.

Занимающийся выпуском строительных и машиностроительных профилей металлопроката «Западно-Сибирский металлургический комбинат» производит 44% общего объема арматуры и 45% – проволоки, а также отправляет продукцию на экспорт в 30 стран мира.

Выплавка ферросплава – ферросилиция происходит на крупнейшем в России Кузнецком заводе ферросплавов.

Состояние рынка и тенденции развития отрасли

В России объем экспорта в черной металлургии превосходит внутреннее потребление. На долю производства непосредственно влияет возможность экспорта, а также уровень конкуренции и торговой политики импортеров.

Если снижается экспорт, происходит и сокращение инвестиционной активности, а соответственно активное развитие этой сферы. При таких обстоятельствах отрасль больше зависит от внутреннего спроса – производств, нуждающихся в этой продукции.

Основной тенденцией перспектив отрасли становится переход к более качественной и чистой черной металлургии.

Приходит время экономно-легированных сталей, отличающихся большим пределом прочности.

Изготовляемые конструкции получаются металлоемкими и имеют длительный срок эксплуатации.

В развитии сферы черной металлургии актуальными становятся следующие направления:

- Модернизация, использование новейших технологий, переориентация предприятий, чья продукция неконкурентоспособна.

Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы.

Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы. - Рост доли передельных металлургических производств, поскольку такой металл дешевле. Перспективно создание мини-заводов, максимально ориентированных на нужды потребителей. Они способны обеспечить высококачественными металлами, быть узкоспециализированными и выполнять небольшие заказы.

- Ориентация на потребителей, что связано с развитием научно-технического прогресса, усовершенствованием методов обогащения руд, большим скоплением вторсырья в старопромышленных районах.

- Строительство заводов вдали от густонаселенных районов, так как большее значение уделяется мероприятиям по охране природы и экологической безопасности.

- Закрытие заводов, где на «нижних» этажах до сих пор используется устаревшее оборудование.

- Усиление специализации заводов для улучшения качества сталей, сложных видов проката. Начнется активность производств металла для транспортной, строительной, автомобильной и электронной отраслей.

Технологии и безопасность производства

Темпы технологического перевооружения российской черной металлургии превышают другие промышленные отрасли.

Проведенная в последние годы модернизация базовых переделов позволила снизить издержки производства, что и является основным конкурентным преимуществом.

А также повысилась энергоэффективность, потребность в ресурсах, что привело к снижению энергозатрат на экологически вредной мартеновской выплавке стали, которая теперь производится на конверторных, а также электросталеплавильных мощностях.

Одна из насущных проблем на этой стадии развития металлургии – это рациональное природопользование и обеспечение безопасности окружающей среды. При работе оборудования, применяемого при производстве черных металлов, осуществляются вредные выбросы в атмосферу, что негативно влияет как на окружающую природу, так и на здоровье людей.

По объему выбросов в воздух эта отрасль стоит на третьем месте, перед ней только энергетическая область и цветная металлургия.

Среди основных источников загрязнения вредными веществами являются дробильно-размольная техника, машины – агломерационные, а также обжига окатышей. Опасными также являются места, где происходят погрузочно-разгрузочные работы, пересыпка материалов.

В городах, где функционируют крупные комбинаты, которые занимаются переработкой, выплавкой и выпуском товаров этой отрасли, в воздухе наблюдается уровень загрязнения различными примесями с высоким классом опасности.

Особо высокую концентрацию примесей фиксируют в Магнитогорске, где этилбензол, диоксид азота имеют угрожающие показатели, а также аналогичная ситуация в Новокузнецке с диоксидом азота.

Рост производства провоцирует увеличение сбросов отходов, то есть происходит загрязнение вод. По результатам исследований, каждый девятый кубометр сточных вод, получающийся при работе российских промышленных предприятий, это отходы черной металлургии.

Хотя эта проблема стоит достаточно остро, в нынешней ситуации всевозрастающей конкуренции с производителями из СНГ маловероятны широкомасштабные работы, требующие серьезных финансовых вливаний, направленных на решение экологических проблем. Значение черной металлургии часто превышает важность экологии в стране. Предприятия, специализирующиеся на производстве стали, редко задумываются о чистоте окружающей среды. Поэтому и возникает фирма, которая специализируется на проверке работы предприятий черной.

Значение черной металлургии часто превышает важность экологии в стране. Предприятия, специализирующиеся на производстве стали, редко задумываются о чистоте окружающей среды. Поэтому и возникает фирма, которая специализируется на проверке работы предприятий черной.

Видео по теме: Черная металлургия

Черные металлы – определение, производство, применение и свойства

Черные металлы представляют собой чистое железо или сплав, который обычно состоит из железа. Термин «железный» произошел от латинского термина «феррум», означающего железо. Наиболее распространенными ферросплавами являются стали. Черные металлы содержат небольшое количество других металлов или компонентов, добавленных для придания ему необходимых свойств. Эти металлы являются магнитными и обладают лишь незначительной устойчивостью к коррозии.

Все коммерческие формы железа и стали содержат углерод, который стал неотъемлемой частью металлургии железа и стали. Предпочтение черных металлов довольно велико, что также делает металлолом очень привлекательным. Большинство перерабатывающих компаний справедливо платят за металлолом.

Предпочтение черных металлов довольно велико, что также делает металлолом очень привлекательным. Большинство перерабатывающих компаний справедливо платят за металлолом.

Типы черных металлов и характеристики

В настоящее время на рынке доступны различные формы черных металлов. Некоторые из основных типов и их характеристики указаны ниже:

Нержавеющая сталь – устойчивость к коррозии

Чугун – твердый, хрупкий, прочный, самосмазывающийся, экономичный

Мягкая сталь – ковкий, прочный , высокая прочность на растяжение. Из-за низкого содержания углерода он не поддается закалке и отпуску. Он должен быть только закаленным.

Высокоуглеродистая сталь — самая твердая из углеродистых сталей.

Прочный и податливый, но менее пластичный.

Прочный и податливый, но менее пластичный.

Другие доступные типы черных сплавов и черных металлов включают автоматную сталь, конструкционную сталь, высокотемпературную сталь, низкотемпературную сталь, высокодеформируемую сталь и пружинную сталь

Процесс производства черных металлов

Черные металлы должны быть добывается из основной железной руды. Первоисточником железной руды является земная кора, содержащая металлы и соединения металлов, такие как оксид железа. Однако руда обычно смешивается с другими материалами. В целях оптимизации использования металла его необходимо получать из смеси.

Метод, в основном используемый для получения металлов из руды, зависит от их реакционной способности. Что касается железа, менее реакционноспособного металла, его можно получить восстановлением углеродом или монооксидом углерода. Затем железо извлекают из железной руды в большой емкости, известной как доменная печь. Кислород должен быть удален из оксида железа, чтобы оставить железо позади.

Кислород должен быть удален из оксида железа, чтобы оставить железо позади.

Применение черных металлов

Черные металлы используются в различных областях. Ниже перечислены его основные области применения:

Прочная дроблентная машина

гайки, болты и пластины

Автомобильные блоки и шестерня

Материал -детали, машино -ручка и запчасти для двигателя

. Материал -ручка и запчасти для двигателя669

.

Шестерни и валы

Режущее оборудование для токарных станков

Кухонные сушилки и столовые приборы

Самолеты и трубы

Долоты, файлы и токарные инструменты

Садовые инструменты, кишки, сверла, Dies and Taps

Metal Ropes, Springs and Wire

Metle Ropes, Springs and Wire

9Empulity Speclous

191966. черных металлов позволяет уменьшить количество твердых отходов, скапливающихся на полигонах, которые стали более дорогостоящими. Поскольку эти металлы являются магнитными, лом можно собрать с помощью магнита и отправить на переработку.

черных металлов позволяет уменьшить количество твердых отходов, скапливающихся на полигонах, которые стали более дорогостоящими. Поскольку эти металлы являются магнитными, лом можно собрать с помощью магнита и отправить на переработку.Источник черных металлов

Одним из крупных источников стального лома является переработка старых автомобильных кузовов. Кузов автомобиля измельчают и прессуют, а затем размалывают на мелкие кусочки с помощью молотковых мельниц. Черные металлы отделяются от остатков измельчителя тяжелыми магнитами, а другие вещества сортируются вручную или с помощью потоков воздуха под высоким давлением и жидкостных флотирующих систем.

Применение переработанных черных металлов

Исследования показывают, что переработанная сталь обладает той же прочностью, что и новая сталь. В настоящее время большое разнообразие бытовой техники содержит около 75% переработанной стали.

Свойства черных металлов

Черные металлы могут включать различные легирующие элементы. Некоторыми примерами являются никель, хром, ванадий, молибден и марганец. Они обеспечивают свойства черных сталей, которые делают их широко используемыми в машиностроении.

Некоторыми примерами являются никель, хром, ванадий, молибден и марганец. Они обеспечивают свойства черных сталей, которые делают их широко используемыми в машиностроении.

Ниже приведены свойства черных металлов:

Долговечность с большой прочностью на растяжение

Обычно магнитные

Очень низкая устойчивость к коррозии

Пригоден для вторичной переработки

Серебристый цвет

Отличные электропроводники

Эти свойства позволяют использовать их в конструкциях долговечных небоскребов. Кроме того, они используются в производстве инструментов, контейнеров, трубопроводов, автомобилей, автомобильных двигателей, столовых приборов и т. д.

д.

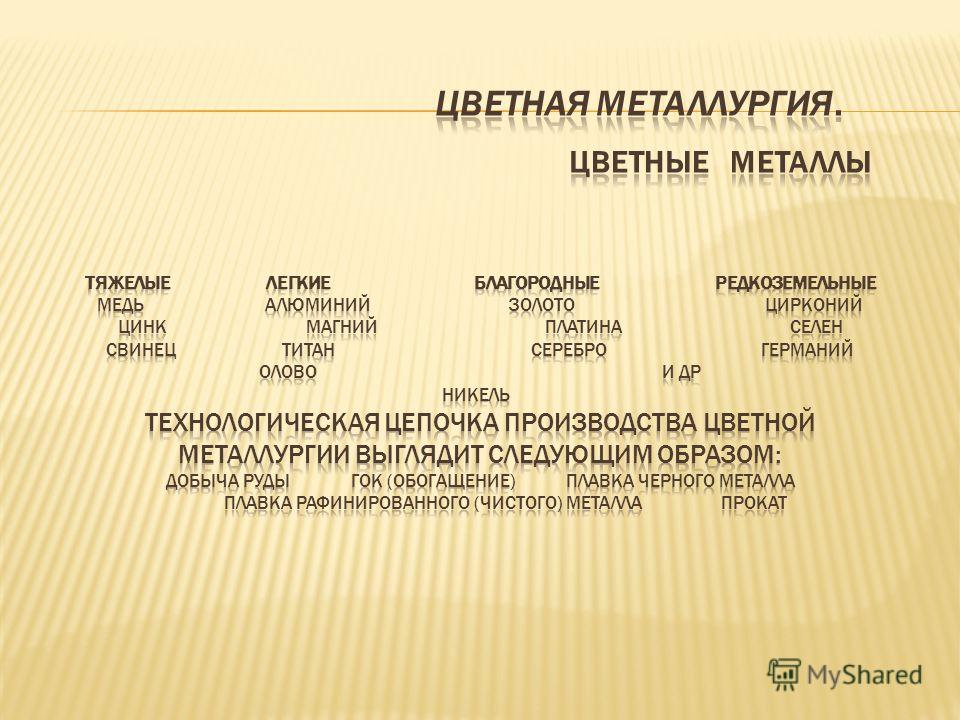

Цветные металлы и их применение

Цветные металлы включают все металлы и сплавы, не содержащие железа. Примеры нескольких распространенных цветных металлов включают:

Драгоценные металлы, такие как золото, серебро и платина

Медь и его сплавы, такие как латунь и бронза

Никель, платина, титановый, палладий

, Zinc

, Lead, Zinc

. такое огромное количество материалов в этой группе, многие из механических свойств, которые предполагают наличие железа, могут быть обнаружены в цветных металлах. Например, сплавы алюминия или титана можно было бы чередовать со сталью в разных случаях, если бы это не ограничивало затраты.

Магнитные способности железа можно сравнить с кобальтом, никелем или редкоземельными элементами, сплавленными с другими металлами.

Магнитные способности железа можно сравнить с кобальтом, никелем или редкоземельными элементами, сплавленными с другими металлами.Однако, поскольку сплавы цветных металлов часто дороги, их, как правило, выбирают из-за их отличительных свойств, а не из-за того, что они могут вести себя как сталь.

Свойства цветных металлов

Эти свойства также делают металл более предпочтительным. Некоторые металлы ценятся так же, как и редкость: до того, как стало возможным широкое производство алюминия, алюминий был роскошным металлом, используемым в высококачественной посуде.

Разница между черными и цветными металлами

В отношении черных металлов (феррум=железо) основным металлом является железо. Они учитывают огромную часть всех используемых сегодня металлов. Это стало возможным благодаря их свойствам, подходящим для различных отраслей и вариантов использования.

Напротив, цветные металлы не включают железо.

Эта дифференциация проводится потому, что она влечет за собой определенные характерные изменения, которых нет у цветных металлов.

Эта дифференциация проводится потому, что она влечет за собой определенные характерные изменения, которых нет у цветных металлов.[Изображение скоро будет загружено]

Какие металлы относятся к черным? (Полное руководство)

Чтобы понять, какие металлы относятся к черным, важно знать разницу между черными и цветными металлами.

Проще говоря, черные металлы содержат железо, а цветные – нет, хотя у каждого из этих типов металлов есть свои свойства, определяющие, для каких целей они лучше всего подходят.

Цветные металлы были впервые использованы примерно в 5000 г. до н.э., когда открытие меди ознаменовало конец каменного века и начало медного века, который позже перешел в бронзовый век с изобретением бронзы (сплав меди). и жесть). Черные металлы не использовались примерно до 1200 г. до н.э., когда началось производство железа, а затем и железный век.

Слово «черный» происходит от латинского слова «ferrum», что означает «железо».

К черным металлам относятся сталь, чугун, а также сплавы железа с другими металлами (например, с нержавеющей сталью).

К черным металлам относятся сталь, чугун, а также сплавы железа с другими металлами (например, с нержавеющей сталью).Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Свойства

- Примеры и использование

- Заключение

Черные металлы обладают некоторыми общими свойствами, включая склонность к ржавчине и магнитные свойства. Список общих свойств черных металлов включает:

- Прочный

- Хорошая прочность на растяжение

- Хорошая электропроводность

- Низкая коррозионная стойкость

- Серебряный цвет

- Перерабатываемый

- Обычно магнитный

Черные металлы могут включать широкий спектр различных легирующих элементов, включая хром, никель, марганец, молибден и ванадий, марганец. Эти легирующие элементы придают железным материалам различные свойства, которые позволяют использовать их в различных инженерных и других областях, включая инструменты, трубопроводы, контейнеры, столовые приборы и более крупные конструкции, такие как небоскребы.

Из-за различных свойств черных металлов они имеют множество применений, которые различаются в зависимости от используемого металла:

Нелегированные стали

Также известные как углеродистые стали, нелегированные стали используют углерод в качестве легирующего элемента . Эти стали содержат другие элементы, такие как марганец, кремний, сера и фосфор, но содержание этих элементов настолько мало, что они не влияют на свойства материала. Нелегированные стали классифицируются как имеющие низкое, среднее или высокое содержание углерода, и каждая из них имеет различные характеристики и методы обработки:

1. Низкоуглеродистая сталь

Низкоуглеродистые стали, также называемые мягкими сталями, содержат всего 0,05–0,25% углерода. Недорогие и ковкие, эти стали широко используются для таких изделий, как гайки и болты или поковки. Поверхностная твердость этих сталей может быть увеличена науглероживанием.

2. Среднеуглеродистая сталь

Среднеуглеродистые стали содержат 0,25–0,6% углерода.

Это более высокое содержание углерода обеспечивает увеличение прочности и твердости по сравнению с низкоуглеродистыми сталями. Однако эти стали имеют пониженную пластичность по сравнению с низкоуглеродистыми сталями. Повышенное содержание углерода и марганца в среднеуглеродистых сталях означает, что их можно подвергать отпуску и закалке. Эти стали широко используются для изготовления компонентов автомобильной промышленности, таких как шестерни, оси и валы, но также подходят для использования на железной дороге.

Это более высокое содержание углерода обеспечивает увеличение прочности и твердости по сравнению с низкоуглеродистыми сталями. Однако эти стали имеют пониженную пластичность по сравнению с низкоуглеродистыми сталями. Повышенное содержание углерода и марганца в среднеуглеродистых сталях означает, что их можно подвергать отпуску и закалке. Эти стали широко используются для изготовления компонентов автомобильной промышленности, таких как шестерни, оси и валы, но также подходят для использования на железной дороге.3. Высокоуглеродистая сталь

Высокоуглеродистые стали содержат 0,6–1% углерода и являются самыми прочными из нелегированных сталей. Эта прочность делает их идеальными для применений, требующих устойчивости к механическому износу, в то же время они хорошо сохраняют свою форму. С другой стороны, эти стали уступают низкоуглеродистым сталям по свариваемости, пластичности и ударной вязкости. Высокоуглеродистая сталь используется для изготовления пружин, лезвий, рельсовой стали, проволочных канатов, износостойких пластин, инструментов и многого другого.

Легированные стали и легирующие элементы

Легированные стали составляют другую подгруппу черных металлов, где каждый легирующий элемент оказывает свое влияние на свойства материала. Эти легирующие элементы включают хром, медь, никель и кремний, но их можно комбинировать для обеспечения ряда свойств. Вот свойства наиболее распространенных из этих легирующих элементов:

1. Хром

Хром используется для изготовления нержавеющей стали, при этом содержание хрома более 11% делает металлы коррозионностойкими. Слой окисленного хрома поверх металла предотвращает контакт нижележащего металла с кислородом, тем самым значительно снижая вероятность коррозии. Хром также увеличивает твердость, прочность на растяжение, ударную вязкость и износостойкость металла.

2. Марганец

Марганец можно использовать в качестве легирующего элемента для предотвращения образования сульфидов железа, а также для повышения прочности при высоких температурах, улучшения пластичности и износостойкости.

Марганец также может улучшить прокаливаемость за счет закалки, уменьшая опасность образования дефектов и делая металл более стабильным.

Марганец также может улучшить прокаливаемость за счет закалки, уменьшая опасность образования дефектов и делая металл более стабильным.3. Никель

Никель при использовании с другими элементами может повысить пластичность и коррозионную стойкость. Например, смесь 18% хрома и 8% никеля создает чрезвычайно прочные нержавеющие стали.

4. Кремний

Кремний можно использовать для улучшения магнитных свойств металла, а также для повышения прочности и придания эластичности в таких устройствах, как пружины.

5. Ванадий

Карбиды ванадия также ограничивают размер зерна металла, повышая пластичность легированного материала. Ванадий также улучшает прочность, твердость, износостойкость и ударопрочность. Однако при использовании в слишком больших количествах это может отрицательно сказаться на свойствах материала.

6. Молибден

Молибден хорошо влияет на стальные сплавы, работающие при высоких температурах. Он не только улучшает механические свойства, но и обеспечивает более высокую устойчивость к ржавчине и коррозии, а также усиливает действие других легирующих элементов.

7. Чугун

Чугун получают при содержании углерода 1,5-4% в сплаве с железом. Другие элементы, включая кремний, марганец, серу и фосфор, будут присутствовать, но только в небольших количествах. Чугун хрупок, но обладает хорошей износостойкостью благодаря своей твердости. Его также легко отливать, он относительно дешев, имеет высокую прочность на сжатие и низкую температуру плавления.

Черные металлы, такие как литье и кованое железо или углеродистая сталь, известны своей прочностью на растяжение и долговечностью. В результате такие материалы, как углеродистая сталь, широко используются в строительной отрасли для возведения конструкций мостов и небоскребов.

Черные металлы также содержатся в транспортных контейнерах, трубопроводах, автомобилях, железных дорогах и ряде коммерческих и бытовых инструментов.

Высокое содержание углерода в черных металлах означает, что они подвержены ржавчине при воздействии влаги и поэтому обычно не подходят для таких применений, как водопроводные трубы.

Кованое железо является исключением из этого правила, поскольку его чистота означает, что оно устойчиво к ржавчине, в то время как легирующие элементы, такие как хром в нержавеющей стали, также могут использоваться для предотвращения ржавчины.

Кованое железо является исключением из этого правила, поскольку его чистота означает, что оно устойчиво к ржавчине, в то время как легирующие элементы, такие как хром в нержавеющей стали, также могут использоваться для предотвращения ржавчины.Поскольку большинство черных металлов являются магнитными, они часто используются в электротехнике и двигателях, а также в других менее очевидных местах, например, на дверце холодильника, так что вы можете использовать магнит, чтобы прикрепить к ней список покупок!

Черные металлы используются уже тысячи лет и имеют широкий спектр различных применений, от самых больших конструкций до самых маленьких гаек и болтов.

Часто задаваемые вопросы (FAQ)

Черные металлы; Его типы, использование, свойства [Полное руководство]

В этой статье вы подробно узнаете, что такое черный металл? Перечень и виды черных металлов; Его свойства , использует и т. д.

Итак, начнем.

Что такое черный металл?

Содержание

- Что такое черный металл?

- Список черных металлов | Их типы и свойства:

- 1.

Чугун:

Чугун:- i. Серый чугун:

- ii. Белый чугун:

- iii. Бессемеровский чугун:

- 2. Чугун:

- Производство чугуна;

- Общие свойства чугуна;

- Использование чугуна;

- Типы чугуна;

- я. Серый чугун:

- Свойства серого чугуна;

- Использование серого чугуна;

- ii. Белый чугун:

- Свойства белого чугуна;

- Использование белого чугуна:

- iii. Ковкий чугун:

- Использование ковкого чугуна;

- iv. Ковкий чугун:

- Свойства ковкого чугуна;

- Использование ковкого чугуна;

- v. Легированный чугун:

- 3. Кованое железо:

- Свойства и использование кованого железа:

- 4. Сталь:

- Производство стали;

- Классификация сталей:

- i. Обычная углеродистая сталь:

- ii. Легированные стали:

- 1.

Черные металлы — это те, которые содержат железо в качестве основного компонента или основного металла.

Железо (Fe) является основным элементом черных металлов.

Железо (Fe) является основным элементом черных металлов.Черные металлы включают все виды железа, стали и их сплавов. В настоящее время их роль в машиностроении можно смело охарактеризовать как «наиболее доминирующую».

Во всех работах, начиная от производства примитивных сельскохозяйственных орудий и заканчивая усовершенствованными типами летательных аппаратов, черные металлы и их сплавы занимают видное место.

В автомобилестроении, строительстве зданий и мостов, железных дорог, легком и тяжелом машиностроении, судоходстве и транспорте.

Да и в любой другой области инженерной деятельности без металлов не обойтись. Это объясняется рядом причин:

1. Широкое изобилие железной руды практически во всех частях света.

2. Экономичное извлечение железа из руды.

3. Гибкость, которую можно придать механическим свойствам железа путем его комбинирования с другими металлами и/или термической обработкой и другими подобными методами.

Эти факты объясняют причину того, что в течение значительного времени годовое глобальное производство черных металлов намного превышало совокупное производство всех цветных металлов, произведенных во всех странах мира.

Список черных металлов | Их типы и свойства:

1. Чугун:

Чугун – это первая или основная форма, в которой железо получают как металл из руд.

Таким образом, он является нечистым и неочищенным и требует последующей обработки для развития Литье, кованое железо и сталь, , которые являются обычными Черными металлами , используемыми в строительстве и промышленности.

Ниже приведены несколько типов чугуна, различающихся по своим свойствам.

и. Серый чугун:

Его также называют литейным чушкам . Он мягкий по характеру и богат углеродом. Его получают, когда сырье обжигают при очень высокой температуре.

ii. Белый чугун:

Его также называют кузнечным чугуном, так как он твердый и хрупкий и может быть преобразован только под давлением.

Этот тип содержит серу в качестве основной примеси и, следовательно, считается уступает по классу.

Этот тип содержит серу в качестве основной примеси и, следовательно, считается уступает по классу.iii. Бессемеровский чугун:

Он специально используется при производстве стали в бессемеровском процессе из-за отсутствия в нем серы и фосфора.

2. Чугун:

Чугун получают из передельного чугуна. Чугунный чугун из-за его примесей слаб, и поэтому его очень трудно придать различным формам.

Таким образом, Чугун переформовывают в печи и отливают или заливают в формы желаемой формы, чтобы получить Чугун, известный как Чугун.

Производство чугуна;

Чугун производится в печи, известной как вагранка. Вагранка имеет цилиндрическую форму с почти одинаковым диаметром (около 1 метра) и высотой около 5-6 метров.

Цилиндр имеет внутреннюю футеровку из огнеупорных кирпичей, которая снабжена фурмами в нижней части для подачи струи воздуха.

Внешняя оболочка изготовлена из стали. Верх печи остается открытым. Вагранка содержит загрузочный люк, платформу и выпускные отверстия для продувки воздуха.

Работа печи или производство чугуна заключается в следующем:

Смесь чугуна, кокса и известняка, известная как шихта, готовится в правильных пропорциях. Кокс используется в качестве топлива, а известняк – в качестве флюса.

Флюс – это материал, который легко плавится и смешивается с примесями с образованием шлака, который можно отводить через верхнюю часть печи.

Расплав почти в чистом виде собирается на дне печи вместе с плавающим шлаком. Шлак периодически удаляют через отверстие, а расплавленный металл выводят через его летку.

Вынутый расплавленный металл подается в формы, подготовленные для получения желаемой формы. Полученное железо известно как чугун, а полученные формы называются чугунными отливками.

Чугун, полученный таким образом, содержит от 1,7 до 4% углерода с небольшими примесями марганца, фосфора, кремния и серы.

Общие свойства чугуна;

1. Твердый и хрупкий.

2. Можно закаливать, но нельзя отпускать.

3. Его нельзя выковать, сварить или заклепать.

4. Не может намагничиваться.

5. Не подвержен ржавчине.

6. В соленой воде становится мягким.

7. Легко усаживается.

8. Слаб на растяжение и прочен на сжатие.

9. Не подходит для ударных и ударных нагрузок.

10. Удельный вес 7,5, температура плавления 1250°C.

11. Обладает хорошей обрабатываемостью.

Использование чугуна;

1. Используется для водопроводных и газовых труб.

2. Применяется в производстве цистерн, канализационных и водосточных труб, крышек люков и фитингов.

3. Используется для рельсовых кресел, вагонных колес и т. д.

4. Используется для сжимающих элементов, станин и т.

д.

д.5. Используется для изготовления деталей, корпусов и станин машин.

Типы чугуна;

Ниже приведены распространенные типы чугуна, используемые в технических материалах.

и. Серый чугун:Серый чугун производится путем плавления литейного чугуна или серого чугуна в вагранке. При изломе имеет серый цвет. Серый цвет обусловлен наличием свободного графита.

Обычный состав серого чугуна:

- Железо – 92 процента.

- Углерод – от 3 до 3,5 процентов (в виде графита).

- Углерод – 0,5 процента (в совокупности).

- Кремний – от 1 до 2,75 процента.

- Марганец – 1 процент.

- Фосфор – от 0,5 до 1 процента.

- Сера – от 0,02 до 0,15 процента.

Мягкий и пластичный. Он обычно используется в отливках, штампах, формах, станинах машин, трубах и т. д.

Свойства серого чугуна;

1. Серого цвета.

2. Мягче других чугунов и хорошо поддается механической обработке.

3. Обладает высокой прочностью на сжатие.

4. Обладает низкой прочностью на растяжение и ударной вязкостью и почти не обладает пластичностью.

Использование серого чугуна;

1. Используется для корпусов станков.

2. Используется для труб и фитингов.

3. Применяется для блоков цилиндров автомобилей, головок, корпусов и т.д.

4. Применяется в маховиках и сельскохозяйственных орудиях.

ii. Белый чугун:

Имеет белый цвет, так как в нем отсутствует свободный графит. В белом чугуне весь углерод находится в комбинированном состоянии. то есть в форме цементита, также известного как карбид железа.

Белый чугун производится путем плавления чугуна с низким содержанием фосфора вместе со стальным ломом в вагранке.

Чугун, полученный таким образом, находится в расплавленном состоянии и охлаждается, т. е. быстро охлаждается. Поэтому он также известен как отбеленный чугун.

Благодаря быстрому охлаждению его внешняя поверхность становится более твердой, а внутренняя остается более мягкой.

Имеет блестящий белый цвет и яркий металлический белый блеск. Он очень прочный, твердый и устойчивый к износу. И при этом достаточно хрупкий.

Его обычный состав следующий:

- Железо – 94 процента.

- Углерод – от 1,75 до 2,3 процента.

- Кремний – от 0,85 до 1,2 процента.

- Марганец – от 0,1 до 0,4 процента.

- Фосфор – от 0,05 до 0,2 процента.

- Сера – от 0,12 до 0,35 процента.

Свойства белого чугуна;

1. Цвет белый.

2. Самый твердый из всех чугунов и износостойкий.

3. Хрупкий.

4. Обладает высокой прочностью на растяжение, но слабой прочностью на сжатие.

5. Трудно поддается механической обработке из-за своей твердости, поэтому для обработки требуются специальные инструменты.

Использование белого чугуна:

Используется для автомобильных колес, катков для дробления зерна, щековых пластин дробилок и т. д.

iii. Ковкий чугун:

Ковкий чугун — это отожженный белый чугун, то есть белый чугун медленно нагревают до температуры от 900 до 950 °C в течение нескольких дней, а затем охлаждают с меньшей скоростью.

Полученное железо ковкое и пластичное. Он обладает полезными свойствами как чугуна, так и мягких сталей.

Прочность на растяжение ковкого чугуна выше, чем у серого чугуна, и он обладает хорошей обрабатываемостью.

Используется для ступиц колес вагонов, железнодорожного подвижного состава, тормозных суппортов, деталей сельскохозяйственной техники, трубной арматуры, дверных петель, замков и т. д.

Применение ковкого чугуна;

1.

Используется в автомобильной промышленности для изготовления корпусов заднего моста, корпуса рулевого механизма, ступиц, педалей и т. д.

Используется в автомобильной промышленности для изготовления корпусов заднего моста, корпуса рулевого механизма, ступиц, педалей и т. д.2 . Он используется в железнодорожном оборудовании самого разнообразного назначения.

3. Используется в производстве сельскохозяйственной техники и столярных инструментов.

iv. Ковкий чугун:

Это модифицированный серый чугун. Его также называют чугуном с шаровидным или шаровидным графитом или высокопрочным чугуном.

Высокопрочный чугун производится путем добавления любого из элементов магния, кальция, церия, висмута, цинка, кадмия, титана и бора в расплавленный серый чугун.

Состав чугуна с шаровидным графитом;

- Углерод – от 3,2 до 4,5 %.

- Кремний – от 1 до 4%.

- Магний – от 0,1% до 0,8%.

- Фосфор – 0,1%.

- Железо – остальное железо.

Свойства ковкого чугуна;

1. Обладает высокой текучестью.

2. Обладает высокой прочностью на растяжение, ударной вязкостью и износостойкостью.

Использование ковкого чугуна;

1. Применяется для отливок, где действуют ударные и ударные нагрузки.

2. Применяется в валках прокатных станов, гидроцилиндрах, головках цилиндров и т.п.

v. Легированный чугун:

Легированный чугун также называют простым чугуном. Легированные чугуны получают путем добавления легирующих элементов в чугун в самой вагранке или их добавления в расплавленный чугун, извлеченный из печи.

Лучшие результаты получаются при нагреве чугуна с легирующими элементами в электропечи или воздушной печи. Используемые легирующие элементы: никель, хром, молибден и ванадий.

Обычные легирующие элементы Никель и Хром . Никель добавляется для повышения твердости и износостойкости. Хром делает чугун чрезвычайно прочным, прочным и пластичным.

Чугунные сплавы используются для шестерен, звездочек, колес, цилиндров двигателей внутреннего сгорания, поршней, поршневых колец, картеров, коленчатых валов, распределительных валов, тормозных барабанов и колодок, деталей шлифовальных станков и т. д.

3. Кованое железо :

Это самая чистая форма железа, содержащая все примеси ниже предела 0,5 процента. В состав этих примесей входит углерод, доля которого обычно составляет менее 0,12%.

Кроме того, кованое железо всегда содержит небольшую долю шлака в силикатном компоненте.

Исходным материалом для производства кованого железа является ЧУГУН. Существует два процесса производства кованого железа:

- Процесс лужения.

- Астон Процесс.

Свойства и использование кованого железа:

Его наиболее важные свойства перечислены ниже.

Прочность : Прочность на растяжение варьируется от 2500 до 4000 кг/см 2 .

Прочность будет больше в продольном направлении.

Прочность будет больше в продольном направлении.Предел прочности при сжатии находится в пределах 1500-2000 кг/см 2 .

Физический : Кованое железо голубоватого цвета, имеет шелковистый блеск и волокнистую структуру. Он пластичен, пластичен, прочен и устойчив к коррозии.

Плотность : Металл имеет плотность 7,8 г/см 3 и температуру плавления 1500 градусов по Цельсию.

Кованое железо показывает хорошую устойчивость к усталости и внезапным ударам. Кроме того, его можно легко сварить.

Из-за вышеуказанного набора свойств кованое железо широко используется в качестве материала для изготовления плит, листов, труб и т. д.

Оно также используется в строительстве, на железных дорогах и в морской промышленности.

4. Сталь:

Сталь представляет собой сплав железа и углерода, в котором содержание углерода составляет менее 1,7%. Если содержание углерода в стали превышает 1,7%, то он не соединяется с железом, а присутствует в виде свободного графита.

Помимо углерода, в дополнение к железу могут также присутствовать многие другие металлы, что приводит к большому разнообразию стали.

На основании наличия свободного графита можно провести различие между сталью и чугуном. Если присутствует свободный графит, это чугун, в противном случае сталь.

Твердость и ударная вязкость стали увеличиваются с увеличением содержания углерода до 1,7%.

С другой стороны, при уменьшении содержания углерода (ниже 0,1%) материал будет больше напоминать кованое железо или чистое железо.

Самое лучшее в стали то, что она обладает свойствами литого и кованого железа – прочностью на сжатие чугуна и прочностью на растяжение кованого железа.

Благодаря этим свойствам сталь используется в качестве конструкционного материала во всех ситуациях.

Сталь – универсальный материал современности. Его свойства можно варьировать в широких пределах, варьируя его состав и подвергая различным процессам механической и термической обработки.

Как мы отмечали ранее, чугун лучше противостоит сжимающим напряжениям, а кованое железо лучше выдерживает растягивающие напряжения. Сталь превосходно сопротивляется как сжимающим, так и растягивающим напряжениям.

Следовательно, сталь находит большинство применений для всех целей вместо чугуна и кованого железа.

В состав стали, кроме углерода, входят сера, кремний, фосфор, марганец и т. д.

Производство стали;

Сталь производится с использованием одного из следующих процессов:

1. Бессемеровский процесс.

2. Мартеновский процесс.

3. Процесс L-D.

4. Тигельный процесс.

5. Электропроцесс.

6. Дуплексный процесс.

7. Процесс цементации.

Классификация сталей:

Стали можно классифицировать разными способами, например, на основе методов, используемых при их производстве, на основе содержания углерода или в соответствии с их использованием.

Его также можно классифицировать на основе Стального литья.

Однако обычно используется классификация на основе их химического состава. Ниже приведены основные группы сталей.

и. Простые углеродистые стали:

Это первая основная группа сталей. Углерод является единственным контролирующим компонентом в них, помимо железа. Кроме того, они подразделяются на 3 подкатегории.

- Низкоуглеродистые стали (C=0,05-0,25%)

- Среднеуглеродистые стали (C=0,25-0,50%)

- Высокоуглеродистые стали (C=0,50-1,50%)

ii. Легированные стали:

Сплав представляет собой целенаправленную смесь двух или более элементов, один из которых в наибольшей пропорции называется основным металлом, а другие элементы называются легирующими элементами.

Однако сталь, содержащая железо и углерод, не называется сплавом. Но если добавляются элементы, отличные от железа и углерода, сталь называется легированной сталью.

Таким образом, все стали, помимо железа и других углеродсодержащих элементов, таких как; никель, хром, марганец, кремний, ванадий, молибден, вольфрам, сера, фосфор и т.

д. называются легированными сталями.

д. называются легированными сталями.Целью легирования является улучшение свойств стали, например, придание мелкого размера зерна, повышение твердости, ударной вязкости, прочности, коррозионной стойкости и т. д.

Это стали, изготовленные с добавлением определенного количества выбранного элемента или элементов в дополнение к углероду на стадии производства.

Преимущества легирования следующие:

- Прочность стали на растяжение может быть увеличена без ущерба для ее обрабатываемости.

- Стойкость к очень высокой температуре, истиранию и коррозии может быть значительно улучшена.

- Электрические, магнитные и тепловые свойства могут быть изменены в желаемом направлении.

Их можно разделить на 2 типа в зависимости от доли легирующих элементов:

- Низколегированные стали.

- Высоколегированные стали.

Итак, наконец, список черных металлов подходит к концу. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в разделе комментариев.

Из него получаются прочные и надежные несущие, нагруженные конструкции.

Из него получаются прочные и надежные несущие, нагруженные конструкции.

Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы.

Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы.

Прочный и податливый, но менее пластичный.

Прочный и податливый, но менее пластичный. Магнитные способности железа можно сравнить с кобальтом, никелем или редкоземельными элементами, сплавленными с другими металлами.

Магнитные способности железа можно сравнить с кобальтом, никелем или редкоземельными элементами, сплавленными с другими металлами. Эта дифференциация проводится потому, что она влечет за собой определенные характерные изменения, которых нет у цветных металлов.

Эта дифференциация проводится потому, что она влечет за собой определенные характерные изменения, которых нет у цветных металлов. К черным металлам относятся сталь, чугун, а также сплавы железа с другими металлами (например, с нержавеющей сталью).

К черным металлам относятся сталь, чугун, а также сплавы железа с другими металлами (например, с нержавеющей сталью).

Это более высокое содержание углерода обеспечивает увеличение прочности и твердости по сравнению с низкоуглеродистыми сталями. Однако эти стали имеют пониженную пластичность по сравнению с низкоуглеродистыми сталями. Повышенное содержание углерода и марганца в среднеуглеродистых сталях означает, что их можно подвергать отпуску и закалке. Эти стали широко используются для изготовления компонентов автомобильной промышленности, таких как шестерни, оси и валы, но также подходят для использования на железной дороге.

Это более высокое содержание углерода обеспечивает увеличение прочности и твердости по сравнению с низкоуглеродистыми сталями. Однако эти стали имеют пониженную пластичность по сравнению с низкоуглеродистыми сталями. Повышенное содержание углерода и марганца в среднеуглеродистых сталях означает, что их можно подвергать отпуску и закалке. Эти стали широко используются для изготовления компонентов автомобильной промышленности, таких как шестерни, оси и валы, но также подходят для использования на железной дороге.

Марганец также может улучшить прокаливаемость за счет закалки, уменьшая опасность образования дефектов и делая металл более стабильным.

Марганец также может улучшить прокаливаемость за счет закалки, уменьшая опасность образования дефектов и делая металл более стабильным.

Кованое железо является исключением из этого правила, поскольку его чистота означает, что оно устойчиво к ржавчине, в то время как легирующие элементы, такие как хром в нержавеющей стали, также могут использоваться для предотвращения ржавчины.

Кованое железо является исключением из этого правила, поскольку его чистота означает, что оно устойчиво к ржавчине, в то время как легирующие элементы, такие как хром в нержавеющей стали, также могут использоваться для предотвращения ржавчины. Чугун:

Чугун: Железо (Fe) является основным элементом черных металлов.

Железо (Fe) является основным элементом черных металлов.

Этот тип содержит серу в качестве основной примеси и, следовательно, считается уступает по классу.

Этот тип содержит серу в качестве основной примеси и, следовательно, считается уступает по классу.

д.

д.

Используется в автомобильной промышленности для изготовления корпусов заднего моста, корпуса рулевого механизма, ступиц, педалей и т. д.

Используется в автомобильной промышленности для изготовления корпусов заднего моста, корпуса рулевого механизма, ступиц, педалей и т. д.

Прочность будет больше в продольном направлении.

Прочность будет больше в продольном направлении.

д. называются легированными сталями.

д. называются легированными сталями.